Улучшение вкуса и текстуры изделий из отрубей и зародышей

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, а именно к способу улучшения вкуса и текстуры компонентов молотых отрубей и зародышей при нагревании компонентов молотых отрубей и зародышей во время подачи и смешивания вышеуказанных компонентов в устройстве для подачи и смешивания. Данные компоненты содержат отруби и зародыши, имеющие по меньшей мере 50 вес.% отрубей и содержание влаги от приблизительно 5 вес.% до приблизительно 25 вес.% в расчете на массу компонента молотых отрубей и зародышей. Нагревание происходит при температуре от приблизительно 141°С до приблизительно 210°С (от около 285°F до приблизительно 410°F) для испарения пшеничных летучих компонентов вкуса и влаги в компоненте молотых отрубей и зародышей и проявления маслянистого, орехового, карамельного вкуса в компоненте отрубей. Компоненты, обеспечивающие пшеничный привкус, и влага удаляются из устройства для подачи и смешивания во время обработки нагреванием. Содержание влаги в компоненте молотых отрубей и зародышей уменьшается на приблизительно от 30 вес.% до приблизительно 75 вес.% для получения. Полученный высушенный компонент молотых отрубей и зародышей имеет содержание влаги от приблизительно 1,5 вес.% до приблизительно 10 вес.%. Высушенный компонент удаляют из устройства подачи и смешивания. Изобретение относится к компоненту отрубей и зародышей, имеющему не пшеничный, ореховый, карамельный вкус и не зернистую текстуру. Изобретение относится к цельнозерновой муке, имеющей не пшеничный, ореховый, карамельный вкус и не зернистую текстуру, содержащей вышеупомянутый компонент и компонент эндосперма. Изобретение относится к выпеченным изделиям, содержащим компонент отрубей и зародышей, и цельнозерновую муку. Изобретение относится к способу получения цельнозерновой муки, включающему смешивание не расширяющегося компонента молотых отрубей и зародышей с фракцией эндосперма. Использование значительного понижения влажности с высокой температурой нагрева при низком содержании влаги обеспечивает развитие вкуса при одновременном снижении пшеничного привкуса, зернистости или сырости, а также обеспечивает ингибирование липазы и стабилизации против прогорклости от выделения свободной жирной кислоты. 6 н. и 17 з.п. ф-лы, 1 ил., 15 табл., 6 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к непрерывным способам улучшения вкуса и текстуры компонентов или ингредиентов из отрубей и зародышей, которые могут быть использованы для изготовления стабилизированной цельнозерновой муки. Настоящее изобретение также относится к пищевым продуктам, например, хлебобулочным изделиям, изготовленным из улучшенных отрубей и цельнозерновой муки и имеющим превосходную текстуру и вкус.

УРОВЕНЬ ТЕХНИКИ

Пищевые продукты, содержащие повышенные уровни цельного зерна, рекомендованы согласно диетическим принципам 2010, опубликованным USDA, потому что цельное зерно является хорошим источником необходимых полезных веществ. Для взрослых эти полезные вещества включают кальций, калий, волокно, магний, и витамины А (в виде каротиноидов), С и Е. Однако потребление продуктов из цельного зерна отстает в основном за счет определенных качеств продуктов из цельного зерна, таких как грубый, зернистый внешний вид и текстура ингредиентов из цельнозерновой муки, которые, как правило, доступны для использования. Совсем недавно на рынок была выпущена промышленная пшеничная цельнозерновая мука с уменьшенным размером частиц. Тем не менее, хлебобулочные изделия, изготовленные из цельнозерновой муки все еще кажутся на вкус грубоватыми и зернистыми, а также имеют запах и привкус пшеницы, крупы или сена. Также им не хватает особого вкуса пропеченной карамелизованной выпечки.

Для инактивации в цельных зернах ферментов, таких как липаза и липоксигеназа, используется пар или другие источники тепла. Инактивация липазы или липоксигеназы может быть также достигнута путем нагревания фракции или компонента отрубей для получения стабилизированного компонента отрубей, а затем объединения стабилизированного компонента отрубей с фракцией или компонентом эндосперма с получением стабилизированной цельнозерновой муки. Тем не менее, нагревание фракций или компонентов из цельного зерна или отрубей для инактивации ферментов не гарантирует устранение пшеничного, крупяного вкуса и получения улучшенной текстуры и вкуса выпечки. Кроме того, нагрев цельного зерна для инактивации ферментов для получения стабилизированной цельнозерновой муки может привести к чрезмерной клейстеризации крахмала или возможной денатурации белков, что негативно влияет на развитие клейковинного каркаса. Чрезмерная клейстеризация или прерывание производства клейковинного каркаса может отрицательно повлиять на обрабатываемость теста и функциональности муки в выпечке, такой как печенье и крекеры, а конкретно - на способность удержания растворителя и на поднятие теста в духовке.

Соответственно, существует давно испытываемая потребность в создании способа получения компонентов отрубей и зародышей, а также цельнозерновой муки, которые не придают выпечке пшеничного или сырого привкуса, или прогорклого вкуса или запаха, но которые характеризуются маслянистым, ореховым карамельным вкусом и не зернистой текстурой, а также отличной обрабатываемостью теста и функциональностью при выпекании, без существенного нарушения производства клейковинного каркаса, а также стабилизации против ферментативной деградации.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В варианте, вкус и структура из компонента или фракции молотых отрубей и зародышей улучшается при условии нагревания компонента молотых отрубей и зародышей во время подачи и смешивания компонентов молотых отрубей и зародышей в устройстве для подачи и смешивания. Компонент или фракция молотых отрубей и зародышей, содержащая подлежащие обработке отруби и зародыши, может иметь по меньшей мере 50% по весу отрубей и содержание влаги от приблизительно 5% по весу до приблизительно 25% по весу в пересчете на вес компонента или фракции молотых отрубей или зародышей. Нагревание, например, путем прямой или косвенной инжекции пара, может быть проведено для нагрева компонента или фракции отрубей или зародышей до температуры от приблизительно 141°C до приблизительно 210°C (приблизительно 285°F до приблизительно 410°F) до улетучивания пшеничных летучих компонентов вкуса и влаги в компоненте молотых отрубей и зародышей и проявления маслянистого, орехового, карамельного вкуса в компоненте отрубей. Пшеничные вкусовые компоненты и влага удаляются из устройства смешивания и подачи во время термической обработки для уменьшения содержание влаги в компоненте отрубей и зародышей от приблизительно на 30% по весу до приблизительно 75% по весу и для получения сухого компонента молотых отрубей, имеющих содержание влаги от приблизительно 1,5% по весу до приблизительно 10% по весу. Высушенный компонент молотых отрубей удаляется из устройства смешивания и подачи для получения не расширяющегося компонента молотых отрубей и зародышей, имеющего не пшеничный, ореховый, карамельный вкус и не зернистую текстуру. Использование значительного понижения влажности с высокой температурой нагрева при низком содержании влаги обеспечивает развитие вкуса при одновременном снижении пшеничного привкуса, зернистости или сырости, а также обеспечивает ингибирование липазы и стабилизации против прогорклости от выделения свободной жирной кислоты.

В одном варианте содержание влаги, температура, время обработки и сдвиг могут быть использованы для управления клейстеризацией крахмала и функциональностью при выпекании компонентов отрубей и зародышей или фракций, которые содержат крахмал или эндосперм.

В одном аспекте, нагревание компонента отрубей и зародышей может быть проведено для избежания значительной клейстеризации крахмала, содержащегося в компоненте отрубей и зародышей, путем подачи и смешивания при низком давлении и нагрева при низком влагосодержании В таких вариантах осуществления компонент молотых отрубей и зародышей подвергают нагреванию при влажности от приблизительно 5% по весу до приблизительно 12% по весу, предпочтительно от приблизительно 7% по весу до приблизительно 9% по весу, наиболее предпочтительно от приблизительно 7,5% по весу до приблизительно 8,5% по весу в пересчете на вес компонента молотых отрубей и зародышей, нагрев может быть до температуры от приблизительно 143°C до приблизительно 177°C (приблизительно 290°F до приблизительно 350°F), предпочтительно от приблизительно 154°C до приблизительно 166°C (приблизительно 310°F до приблизительно 330°F) для испарения пшеничных летучих компонентов вкуса и влаги в компоненте молотых отрубей и зародышей, и проявления маслянистого, орехового, карамельного вкуса в компоненте отрубей. Кроме того, содержание влаги в компоненте отрубей и зародышей может быть уменьшено приблизительно на 30% по весу до приблизительно 75% по весу для получения высушенного компонента молотых отрубей, имеющего содержание влаги от приблизительно 1,5% по весу до приблизительно 4,5% по весу, предпочтительно от приблизительно 2,5% по весу до приблизительно 3,5% по весу, наиболее предпочтительно от приблизительно 2,8% по весу до приблизительно 3,2% по весу, и нагрев может быть проведен в течение времени от приблизительно 1 минуты до приблизительно 6 минут, предпочтительно от приблизительно 2 минут до приблизительно 4 мин, наиболее предпочтительно от приблизительно 2,5 минут до приблизительно 3,5 минут.

В другом аспекте, нагревание компонента отрубей и зародышей может быть проведено для достижения значительной клейстеризации крахмала, содержащегося в компоненте отрубей и зародышей, путем подачи и смешивания при высоком давлении и высокой скорости сдвига в котле-экструдере при низком влагосодержании для проявления карамелизованного вкуса без сжигания компонента. В таких вариантах осуществления, вкус и структура компонента отрубей и зародышей улучшается при условии нагревания компонента молотых отрубей и зародышей, который имеет содержание влаги от приблизительно 10% по весу до приблизительно 25% по весу, предпочтительно от приблизительно 12% по весу до приблизительно 18% по весу, наиболее предпочтительно от приблизительно 14% по весу до приблизительно 16% по весу в пересчете на вес компонента молотых отрубей и зародышей, нагрев может быть до температуры приблизительно 141°C до приблизительно 210°C (приблизительно 285°F до приблизительно 410°F), предпочтительно от приблизительно 149°C до приблизительно 202°C (приблизительно 300°F до приблизительно 395°F), более предпочтительно от приблизительно 154 до приблизительно 166°C (приблизительно 310°F до 330°F) для испарения пшеничных летучих компонентов вкуса и влаги в компоненте молотых отрубей и зародышей, и проявления маслянистого, орехового, карамельного вкуса в компоненте отрубей. Кроме того, содержание влаги в компоненте отрубей и зародышей может быть уменьшено приблизительно на 30% по весу до приблизительно 75% по весу для получения высушенного компонента молотых отрубей, имеющего содержание влаги от приблизительно 4% по весу до приблизительно 10% по весу, предпочтительно от приблизительно 5% по весу до приблизительно 8% по весу, наиболее предпочтительно от приблизительно 6% по весу до приблизительно 7% по весу, и нагрев может быть проведен в течение времени менее 1 минуты. Входные параметры котла-экструдера или удельная механическая энергия (УМЭ) может составлять от приблизительно 20 Вт⋅ч/кг до приблизительно 120 Вт⋅ч/кг, предпочтительно от приблизительно 20 Вт⋅ч/кг до 120 Вт⋅ч/кг, предпочтительно 30 Вт⋅ч/кг до приблизительно 60 Вт⋅ч/кг, наиболее предпочтительно от приблизительно 35 Вт ч/кг до приблизительно 55 Вт ч/кг.

В еще одном аспекте, компонент отрубей и зародышей, имеющий не пшеничный, ореховый, карамельный вкус и не зернистую текстуру получен и может быть смешан с фракцией эндосперма для получения цельнозерновой муки, имеющей не пшеничный, ореховый, карамельный вкус и не зернистую текстуру. Компонент отрубей и зародышей и цельнозерновая мука проявляют существенно сниженную активность липазы, стабилизацию против прогорклости от производства свободной жирной кислоты и превосходную функциональность для выпекания.

В другом варианте, цельнозерновая мука с улучшенными вкусом и текстурой может быть получена путем нагревания компонента молотых отрубей и зародышей во время подачи и смешивания компонента молотых отрубей и зародышей в устройстве для подачи и смешивания, данный компонент молотых отрубей и зародышей содержащий отруби и зародыши, имеющий по меньшей мере 50% по весу отрубей, с содержанием влаги от приблизительно 5% по весу до приблизительно 25% по весу в пересчете на вес компонента молотых отрубей и зародышей, которые нагревают до температуры от о 141°C до приблизительно 210°C (приблизительно 285°F до приблизительно 410°F) для испарения пшеничных летучих компонентов вкуса и влаги в компоненте молотых отрубей и зародышей, и проявления маслянистого, орехового, карамельного вкуса в компоненте отрубей. Пшеничные вкусовые компоненты и влага удаляются из устройства смешивания и подачи во время нагревания для уменьшения содержание влаги в компоненте отрубей и зародышей от приблизительно на 30% по весу до приблизительно 75% по весу и для получения сухого компонента молотых отрубей, имеющих содержание влаги от приблизительно 1,5% по весу до приблизительно 10% по весу. Высушенный компонент молотых отрубей удаляется из устройства смешивания и подачи для получения не расширяющегося компонента молотых отрубей и зародышей, имеющего не пшеничный, ореховый, карамельный вкус и не зернистую текстуру, а после смешивается с фракцией эндосперма для получения цельнозерновой муки.

В другом варианте осуществления настоящего изобретения представлены компоненты отрубей и зародышей, цельнозерновая мука разных сортов и хлебобулочные изделия, содержащие компонент отрубей и зародышей с повышенным проявлением положительных сенсорных свойств маслянистого, орехового, карамельного вкуса и не шероховатой текстуры и пониженным проявлением отрицательных сенсорных свойств: пшеничного, крупяного или сырого вкуса, или прогорклого вкуса или запаха, по сравнению с контролем, произведенным без обработки нагреванием компонента отрубей и зародышей, по меньшей мере, на 3% по подсчетам сенсорной оценки, данной группой экспертов дегустационной комиссии по шкале от 1 до 100, где оценка 1 имеет самую низкую интенсивность и рейтинг 100 имеет наибольшую интенсивность сенсорного свойства.

На чертеже показан график уровней выбранных соединений с похожим на ореховый вкусом, найденных в подвергнутых термической обработке при низком давлении образцах отрубей и зародышей, обработанных при различных температурах и влажности, и необработанной контрольной пробе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Обратимся теперь к некоторым подробным аспектам различных вариантов осуществления изобретения. Следует понимать, что раскрытые варианты осуществления являются просто примерами воплощения изобретения, которое может быть воплощено в многочисленных и альтернативных формах. Таким образом, конкретные детали, описанные здесь, не должны толковаться как ограничивающие, а только как основа любого аспекта изобретения и/или в качестве репрезентативной основы для обучения специалистов в данной области техники разному использованию настоящего изобретения.

За исключением примеров или пунктов, где не указано иное, все численные величины в этом описании, указывающие количества материала и/или использование, следует понимать как модифицированные словом «приблизительно» в описании самого широкого объема изобретения. Предпочтительно не превышать указанных численных пределов.

Также следует понимать, что данное изобретение не ограничивается конкретными вариантами осуществления и способами, описанными ниже, так как конкретные компоненты и/или условия могут, конечно, варьироваться. Кроме того, использованная здесь терминология используется только для целей описания конкретных вариантов осуществления настоящего изобретения и не предназначена для ограничения каким-либо образом.

Следует также отметить, что, как используется в настоящем описании и прилагаемой формуле изобретения, формы единственного числа включают ссылки на множественное число, если из контекста явно не следует иное. Например, ссылка на компонент в единственном числе, по сути, является ссылкой на множество компонентов.

В данной заявке при ссылках на публикации, в описание включено раскрытие этих публикаций путем ссылки в данной заявке, раскрытие дано во всей их полноте для более полного описания состояния области техники, к которой относится данное изобретение.

Термин «цельное зерно» включает зерно в полном объеме, например, ядро пшеничного зерна до какой-либо обработки. Как указано в проекте руководства Администрации США по пищевым продуктам и лекарственным веществам (FDA) от 15 февраля 2006 года, и как используется здесь, термин «цельное зерно» включает в себя злаковые зерна, которые состоят из неповрежденного, молотого, дробленого или превращенного в хлопья зерна, основные компоненты которого - крахмалистый эндосперм, зародыш и отруби - присутствуют в тех же относительных количествах, в которых они присутствуют и в цельном зерне. В проекте FDA уточнено, что такие зерна могут включать ячмень, гречиху, кукурузу, булгур, просо, фрике, рожь, овес, сорго, пшеницу и дикий рис.

Термин «продукт из очищенной пшеничной муки» означает пшеничную муку, соответствующую стандартам FDA для продукта из очищенной пшеничной муки с размером частиц, в которых не менее 98% проходит через проволочное сито 70 (210 мкм).

Термин «помол», используемый здесь, включает в себя этапы прокатки, дробления, просеивания и сортировки цельного зерно для разделения его на составные части, что также может привести к некоторому снижению размера частиц составных частей.

Термин «шлифование», используемый здесь, включает любой процесс, направленный на снижение размера частиц, в том числе, но не ограничиваясь, сталкиванием частиц друг с другом или механическим уменьшением размера частиц.

Термин «темперирование», используемый здесь, представляет собой процесс добавления воды к пшенице до помола для ужесточения отрубей и смягчения эндосперма ядра и тем самым повышения эффективности разделения муки.

Термин «гидратация» или «пост-гидратация», используемый здесь, относится к шагу регулировки гидратации после шлифования или после измельчения для регулирования содержания влаги в индивидуальной составляющей и/или для регулирования содержания влаги в конечной муке.

Кроме того, как используется здесь, «ингибирование» липазы или фермента означает, что липаза или фермент больше не производит ферментный продукт или существенно снизили производство ферментного продукта. Термин «ингибирование», используемый здесь, кроме того, включает инактивацию липазы, при которой липаза или фермент становятся инактивными или по существу инактивными. Например, ингибирование липазы означает, что фермент липаза не гидролизует триглицериды и не освобождает свободные жирные кислоты в муке. Ингибирование или способность фермента производить ферментный продукт могут быть обратимыми или необратимыми. Например, нагревание фермента до денатурации фермента может необратимо инактивировать фермент. Обработка ингибитором фермента может обратимо или необратимо инактивировать фермент. Например, обработка кислотой для ингибирования липазы уменьшает выработку ферментного продукта, т.е. образование свободных жирных кислот. Тем не менее, при обратимом ингибировании сохраняется способность фермента к экстрагированию или измеримая активность липазы. При извлечении фермента для измерения его активности, ингибирование его активности может быть обращено путем помещения фермента в условия с более высоким показателем рН, в которых его активность будет восстановлена или обращена. Кроме того, обработка кислотой может снизить рН до такой степени, что ингибирование липазы или инактивация липазы окажется необратимым, так что одновременно уменьшается образование ферментного продукта и снижается экстрактивная активность фермента.

Было обнаружено, что стабилизация цельнозерновой муки путем тепловой обработки компонента или фракции отрубей и зародышей для снижения активности липазы не исключает вкусовые ноты пшеницы или зернистость и не проявляет карамелизованный, маслянистый, вкус и гладкую, менее зернистую текстуру компонента или фракции отрубей и зародышей, а также цельнозерновой муки, изготовленной из компонента. Готовые выпеченные изделия, содержащие цельнозерновую муку, воспринимаются потребителем как имеющие более незрелые, жирные, кисловато-травяные нотки вкуса (пшеничный вкус) по сравнению с изделиями из белой муки. Окисляющие соединения, такие как соединения, связанные с окислением липидов линолевой и линоленовой кислот (свободных жирных кислот, FFA), образующихся в процессе разложения липидов, насыщенных альдегидов и ненасыщенных альдегидов, как считается, ответственны за пшеничный вкус изделий, выпеченных из цельнозерновой муки. Летучие соединения, которые считаются ответственным за пшеничный вкус и которые удаляются при обработке компонента молотых отрубей и зародышей настоящего изобретения включают в себя гексаналь, гептадиеналь, нонаналь, деканаль, ноненаль, гептаналь, 1-октен-3-он, 3,5-октадиен-2-он, декадиеналь, нонадиеналь, октеналь и их комбинации или смеси.

Температуры, используемые во время стабилизации, как правило, слишком низкие, или применяются на протяжении слишком малого времени, а влажность слишком высока для проявления значительного улучшение вкусов: сладкого, маслянистого, подрумяненного, карамельного, выпеченного, и для удаления химических компонентов которые придают пшеничный, сенной или сырой вкус и зернистость. Относительно компонента отрубей и зародышей, цельнозерновая мука содержит компонент, и хлебобулочные изделия содержат компонент или цельнозерновую муку. В вариантах осуществления изобретения, применяются начальная влажность, удаления влаги или вентиляции и температурах обработки, которые имеют решающее значение для обеспечения улучшения вкуса и текстуры с устранением пшеничного, крупяного вкуса компонента или фракции отрубей и зародышей, стабилизированной цельнозерновой муки, содержащей компонент или фракции отрубей или зародышей, и выпечку, содержащую компонент или фракции отрубей или зародышей или стабилизированную цельнозерновую муку. Обработанные компонент или фракции отрубей или зародышей, стабилизированная цельнозерновая мука и хлебобулочные изделия, их содержащие, проявляют коричневый, карамельный сладкий, маслянистый пропеченный вкус и гладкую текстуру без зернистости. Кроме того, активность липазы уменьшается, чтобы обеспечить стабилизированный компонент отрубей и зародышей и стабилизированную цельнозерновую муку без потери функциональности выпечки или вредных эффектов, вызванных чрезмерным приготовлением пищи или клейстеризацией, поглощением растворителя или потерей прочности клейковины.

В вариантах осуществления изобретения, аромат и структура из компонента пли фракции молотых отрубей и зародышей улучшается при условии нагревания молотых отрубей и зародышей компонент во время подачи и смешивания компонентов молотых отрубей и зародышей в устройстве для подачи и смешивания. Компонент или фракция молотых отрубей и зародышей может быть получена путем помола из цельного зерна в производстве цельнозерновой муки. Целые зерна могут быть темперированными или не темперированными. Помол и шлифование цельного зерна, а также фракции отрубей и зародышей, для получения желаемого распределения частиц по размерам в целом снижает содержание влаги во фракции отрубей и зародышей, в частности, при уменьшении размера частиц, что создает большую площадь поверхности для испарения влаги. Термообработка при низком содержании влаги способствует потемнению и карамелизации. Тем не менее, в вариантах осуществления изобретения, где клейстеризации крахмала может быть желательна, или где желательно повышение ингибирования липазы для стабилизации, содержание влаги во фракции отрубей и зародышей может быть увеличено темперированием или гидратацией. Кроме того, в вариантах осуществления, содержание влаги может быть повышено для облегчения удаления нежелательных летучих компонентов вкуса.

Компонент или фракция молотых отрубей и зародышей, содержащая подлежащие обработке отруби и зародыши, введенная в аппарат для подачи и смешивания и предназначенная для тепловой обработки, может иметь по меньшей мере 50% по весу отрубей и содержание влаги от приблизительно 5% по весу до приблизительно 25% по весу в пересчете на вес компонента или фракции молотых отрубей или зародышей. Начальная температура или температура на входе компонента или фракции молотых отрубей и зародышей на входе в устройство подачи и смешивания может быть менее чем приблизительно 49°C (приблизительно 120°F), как правило, от комнатной до приблизительно 49°C (приблизительно 120°F), например, от приблизительно 21°C до приблизительно 38°C (приблизительно 70°F до приблизительно 100°F). В устройстве подачи и смешивания, нагревание, может быть проведено для нагревания компонента или фракции отрубей или зародышей до температуры от приблизительно 141°C до приблизительно 210°C (приблизительно 285°F до приблизительно 410°F) при выходе из устройства или на выходной матрице. Нагревание должно быть достаточным для испарения пшеничных летучих компонентов вкуса, а также влаги в компоненте молотых отрубей и зародышей и проявления маслянистого, орехового, карамельного вкуса в компоненте или фракции отрубей и зародышей. Пшеничные вкусовые компоненты и влага удаляются из устройства смешивания и подачи во время термической обработки для уменьшения содержание влаги в компоненте отрубей и зародышей от приблизительно на 30% по весу до приблизительно 75% по весу и для получения сухого компонента молотых отрубей, имеющих содержание влаги от приблизительно 1,5% по весу до приблизительно 10% по весу. Летучие компоненты и влага могут быть удалены путем продувки через вентиляционные отверстия или открытые барабаны в устройстве подачи и смешивания. Для удаления пшеничных летучих компонентов вкуса и влаги могут использоваться отсасывающие устройства. Высушенный компонент молотых отрубей удаляется из устройства смешивания и подачи через выходное отверстие для получения не расширяющегося компонента молотых отрубей и зародышей, имеющего не пшеничный, ореховый, карамельный вкус и не зернистую текстуру. Использование значительного понижения влажности с высокой температурой нагрева при низком содержании влаги обеспечивает развитие вкуса при одновременном снижении пшеничного и вяжущего привкуса, зернистости или сырости, а также обеспечивает ингибирование липазы и стабилизации против прогорклости от выделения свободной жирной кислоты. Нагрев может быть достигнут путем косвенного нагрева в барабане с кожухом и/или полых шнеках смешивания и подачи, которые нагреваются от нагревающей среды, такой как пар или другая известная теплообменная среда или жидкость. В предпочтительных вариантах осуществления могут быть использованы устройства с непосредственным впрыском пара, например, с помощью полого шнека с элементами, содержащими отверстия для прохождения пара непосредственно в компонент отрубей и зародышей во время смешивания и подачи. Как правило, количество влаги, добавляемой прямым впрыском пара, составляет менее, чем приблизительно 5% по весу, например от приблизительно 1% по весу до приблизительно 3% по весу в пересчете на вес компонента или фракции молотых отрубей и зародышей.

Более высокое содержание влаги для ввода в компонент или фракции отрубей и зародышей может быть использовано в случае, когда желательны более высокие степени клейстеризации, например, для производства хлебобулочных изделий с высоким содержанием влаги, таких как торты и хлеб. Тем не менее, пониженное содержание влаги на входе используются там, где следует избегать значительной клейстеризации крахмала для функциональность выпечки в производстве хлебобулочных изделий с низким содержанием влаги, таких как крекеры печенье и снэки.

В вариантах осуществления, в которых нагрев компонента отрубей и зародышей проводится с целью избежать значительной клейстеризации крахмала, содержащегося в компоненте отрубей и зародышей, например, для производства хлебобулочных изделий с низким содержанием влаги, таких как печенье, крекеры и снэки, подача и смешивания может происходить при низком давлении с нагреванием при низком влагосодержании. В таких вариантах осуществления компонент молотых отрубей и зародышей подвергают нагреванию при содержании влаги от приблизительно 5% по весу до приблизительно 12% по весу, предпочтительно от приблизительно 7% по весу до приблизительно 9% по весу, наиболее предпочтительно от приблизительно 7,5% по весу до приблизительно 8,5% по весу в пересчете на вес компонента отрубей и зародышей. Нагрев компонента или фракции молотых отрубей и зародышей может начинаться от начальной температуры или температуры на входе менее чем приблизительно 49°C (приблизительно 12G°F) с температурой на выходе из устройства от приблизительно 143°C до приблизительно 177°C (от приблизительно 290°F до приблизительно 350°F), предпочтительно от приблизительно 154°C до приблизительно 166°C (приблизительно 310°F до приблизительно 330°F), достаточной для испарения пшеничных летучих компонентов вкуса или вяжущих компонентов и влаги в компоненте молотых отрубей и зародышей и проявления маслянистого, орехового, карамельного вкуса в компоненте отрубей. Подогрев и вентиляция выполнены в достаточной мере для снижения содержания влаги в компоненте отрубей и зародышей приблизительно на 30% по весу до приблизительно 75% по весу для получения высушенного компонента молотых отрубей с содержанием влаги от приблизительно 1,5% по весу до приблизительно 4,5% по весу, предпочтительно от приблизительно 2,5% по весу до приблизительно 3,5% по весу, наиболее предпочтительно от приблизительно 2,8% по весу до приблизительно 3,2% по весу, что очень важно для проявления вкуса карамели. Нагрев может быть проведен в течение периода времени от приблизительно 1 мин до приблизительно 6 минут, предпочтительно от приблизительно 2 минут до приблизительно 4 мин, наиболее предпочтительно от приблизительно 2,5 мин до приблизительно 3,5 минут для уменьшения содержание влаги и развития желательных вкусовых нот. Устройство подачи и смешивания низкого давления может работать при атмосферном давлении с впрыском пара под высоким давлением, используя давление пара от 0,1 МПа до 1 МПа (приблизительно 20 фунтов на квадратный дюйм до приблизительно 200 фунтов на квадратный дюйм), предпочтительно от приблизительно 0,3 МПа до приблизительно 1,0 МПа (приблизительно 50 фунтов на квадратный дюйм до приблизительно 150 фунтов на квадратный дюйм), наиболее предпочтительно от приблизительно 0,6 МПа до приблизительно 0,8 МПа (приблизительно 80 фунтов на квадратный дюйм до приблизительно 120 фунтов на квадратный дюйм).

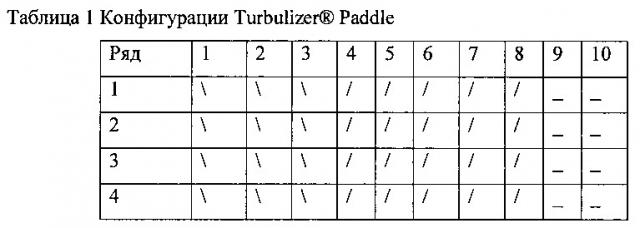

Примерами устройства подачи и смешивания низкого давления и относительно низкой скорости сдвига для использования, в варианте осуществления настоящего изобретения при низком давлении и низкой клейстеризации используется высокоскоростной лопастный смеситель непрерывного действия Turbulizer®, производимый Верех International LLC, 333 NE Taft Street, Minneapolis, MN 55413, США. Лопасти позволяют регулировать угол и зазор корпуса. Эта особенность лопастных смесителей, в сочетании с высокой скоростью окончания лопасти, до 3962 м/мин. (13000 футов/мин.), обеспечивает вариабельность управления временем пребывания и интенсивностью смешивания или сдвига материала. Время пребывания можно контролировать, и оно может быть очень коротким, в диапазоне 2-30 секунд. Тонкий рабочий слой материала в лопастных смесителях способствует отличной косвенной эффективности теплопередачи в моделях с кожухом, а также эффекту самоочистки, что исключает потерю продукт на старте и остановке.

Другое устройство подачи и смешивания низкого давления, которое может быть использовано - это система сушки Solidaire®, производимая Верех International LLC, 333 NE Taft Street, Minneapolis, MN 55413, США. Такие системы могут включать в себя покрытый кожухом цилиндр с высокоскоростным лопастным ротором, что создает эффективно смешивающийся, плотный, тонкий слой материала около стенки с кожухом для повышения коэффициента переноса тепла, с настраиваемым временем пребывания материалом в диапазоне от одной минуты до приблизительно 15 минут. Улучшенный контакт газа может привести к стабилизации температуры материала по влажному термометру при работе сушки на постоянной скорости, устраняя необходимость в вакууме. Отвод может быть достигнут благодаря мелким частицам с низкой плотностью, которые в противном случае могли быть псевдоожиженным в механическом или пневматическом оборудовании для смешивания. Может быть использована косвенная передача тепла, при которой тепло проходит через цилиндрический корпус, или может быть использована прямая передача тепла, в которой тепло передается посредством конвекции с использованием большого объема газа. Прямая передача тепла может быть применена с использованием однонаправленных потоков материала и газа. Два компонента могут быть разделены на выходе в циклонном сепараторе или рукавном фильтре. Сочетание косвенного и прямого теплообмена может быть использовано для оптимизации эффективности использования энергии, а также для снижения температуры материала. Конструкция струйного ротора позволяет направлять поток газа или жидкости, такой как водяной пар, через лопасти в тонкий слой материала, движущегося по спирали вдоль цилиндрической стенки устройства.

Еще одно устройство, которое может быть использовано - это барабан Верех Thermascrew®, обеспечивающий косвенный теплообмен через полый шнек и покрытый кожухом корпус. Продукт подается вращением одиночного или двойных шнеков. Время пребывания контролируется скоростью вращения ротора и составляет от нескольких минут до одного часа. Продукт обычно входит один конец и перемещается при вращении шнека до точки сброса на другом конце. Тепло передается, когда он вступает в контакт с полым шнеком, валом и поверхностью кожуха. Теплоноситель входит во вращающееся соединение, движется через полый шнек и движется обратно. Среда также входит в кожух вблизи точки выхода продукта, выходя на противоположном конце желоба. Расположение перегородок в кожухе обеспечивает положительный поток. Скорость вращения шнека контролирует время удерживания и выпускную температуру продукта. Повороты шнека с укороченным шагом способствуют равномерности и эффективности теплообмена. Типы корпусов включают в себя желоб, не покрытый кожухом, желоб, покрытый кожухом, трубу, покрытую кожухом и желоб с множеством шнеков. Дополнительные паровые отверстия вдоль желоба обеспечивают прямой и кондуктивный нагрев, что делает устройство полезным для нагрева острым паром. Также возможна продувка газом или воздухом. Thermascrew® может работать при любом давлении или вакууме, любые газы, полученные в процессе, могут быть восстановлены. Виды ротора включают полый шнек того же диаметра, что и желоб, и полый шнек с меньшим диаметром, чем желоб. В случае первого типа, дополнительные выступы, устанавливаемые между шнеками, улучшают смешивание продукта в барабане. В другом виде непрерывные ленты или выступы, которые монтируются между наружным краем шнека и заподлицо с внутренней поверхности желоба, обеспечивают более тщательное смешивание продукта я требуют более высоких вращательных скоростей, повышая коэффициенты теплоотдачи.

Другое устройство подачи и смешивания низкого давления, которое может быть использовано - барабан Верех Continuator®, который имеет покрытый кожухом желоб, обеспечивающий косвенный теплообмен. При добавлении газа через специально, разработанные сопла в нижней части желоба, сушилка увеличивает до максимума контакт газа с продуктом. Это повышает массоперенос летучих веществ, что делает сушилку Continuator® идеальной для удаления плотно захваченных летучих веществ из материалов с очень мелким размером частиц или плохой текучестью. Это система косвенной теплоотдачи с длинным, низким профилем может быть использована на втором этапе после сушилки Solidaire®. Чаны могут быть предназначены для периодического или непрерывного действия или в соответствии с требованиями давления или вакуума.

В вариантах осуществления изобретения, устройство подачи и смешивания низкого давления может иметь конфигурацию шнека, которая включает от верхнего или входного конца к нижнему или выходному концу, несколько двойных линий шнековой подачи, ряд замешивающих блоков, блокирующий элемент, одинарную линию шнековой подачи, серию замешивающих блоков, одинарную линию шнековой подачи и выпускающую двойную линию шнековой подачи.

В вариантах осуществления изобретения, время и температура обработки и содержание влаги в устройстве подачи и смешивания низкого давления могут быть настроены таким образом, чтобы клейстеризация крахмала, произошедшая в результате термообработки для проявления вкуса и стабилизации в термообработанных стабилизированных компонентах или фракциях молотых отрубей и зародышей, составляла менее чем приблизительно 25%, предпочтительно менее чем приблизительно 10%, наиболее предпочтительно менее приблизительно 5%, согласно измерениям с помощью дифференциальной сканирующей калориметрии (ДСК). Примерами низкой степени клейстеризации крахмала и низкой степени повреждения крахмала, достигнутых в настоящем изобретении, является, например, энтальпия плавления крахмала более чем приблизительно 4000 Гр (приблизительно 4 Дж/г), предпочтительно больше чем приблизительно 5000 Гр (приблизительно 5 Дж/г), в пересчете на вес крахмала в термообработанных, стабилизированных компонентах или фракциях молотых отрубей и зародышей, измеренная методом дифференциальной сканирующей калориметрии (ДСК). при пиковой температуре от приблизительно 65°C до приблизительно 70°C. В вариантах осуществления, энтальпия плавления крахмала теплообработанных, стабилизированных компонентов или фракций молотых отрубей и зародышей может быть более чем приблизительно 2000 Гр (п