Способ футеровки катода электролизера для получения первичного алюминия

Иллюстрации

Показать всеИзобретение относится к способу футеровки катодных устройства электролизеров для получения алюминия. Способ включает засыпку и выравнивание теплоизоляционного слоя в кожух катодного устройства, засыпку, выравнивание и уплотнение огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой. Перед засыпкой теплоизоляционного слоя на днище кожуха создают слой из мелкодисперсных карбонизируемых частиц. Обеспечивается сокращение стоимости футеровочных материалов, снижение энергозатрат при работе электролизера за счет улучшения теплового сопротивления теплоизоляции в цоколе, увеличение срока службы электролизеров. 2 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области цветной металлургии, в частности к технологическому оборудованию для производства первичного алюминия электролизом, а именно к способам футеровки катодных устройства электролизеров.

Известен способ футеровки катодной части алюминиевого электролизера (Патент RU №2221087, МПК С25С 3/08, опубл. 10.01.2004 г.), включающий засыпку огнеупорного слоя, выполненного из демонтированной огнеупорной футеровки электролизеров в виде порошка фракций 2-20 мм на теплоизоляционный слой, который сформирован из высокопористого графита или пенококса со скоростью коррозии в расплаве алюминия и криолитглиноземном расплаве не более 0,03 и 0,05 мм/сут.

Недостатком такого способа футеровки является низкое тепловое сопротивление материалов подкатодной области электролизера, поскольку коэффициент теплопроводности пористого графита плотностью 180-200 кг/м3 составляет 0,174-0,48 Вт/(м·К), что в 2-4 раза превышает аналогичную величину традиционно применяемых теплоизоляционных материалов. Другим недостатком является высокая стоимость пористого графита.

Наиболее близким к заявляемому способу по технической сущности является способ футеровки катодного устройства электролизера для получения алюминия, включающий засыпку теплоизоляционного слоя, состоящего из неграфитированного углерода или порошка алюмосиликатного или глиноземистого состава, предварительно перемешанного с неграфитированным углеродом в кожух катодного устройства, формирование огнеупорного слоя засыпкой порошка алюмосиликатного состава и его уплотнением вибропрессованием до получения кажущейся пористости не более 17%, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой (патент RU 2385972, МПК C25C 3/08, опубл. 10.04.2010).

Недостатком такого способа футеровки является большие тепловые потери через днище электролизера из-за высокого значения коэффициента теплопроводности уплотненных слоев неграфитированного углерода или порошка алюмосиликатного или глиноземистого состава, предварительно перемешанного с неграфитированным углеродом, что приводит к росту энергозатрат.

В основу изобретения положена задача разработки способа футеровки, обеспечивающего сокращение энергозатрат при работе электролизера, а также уменьшение стоимости приобретения и утилизации отработанных футеровочных материалов.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является улучшение теплофизических характеристик футеровочных материалов цоколя электролизера, сокращение затрат на их приобретение и уменьшение количества образующихся отходов, подлежащих утилизации после демонтажа электролизера, снижение температуры днища подины.

Указанный технический результат достигается тем, что в способе футеровки катода электролизера для получения алюминия, включающем в себя засыпку и выравнивание теплоизоляционного слоя в кожух катодного устройства, засыпку, выравнивание и уплотнение огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой, перед засыпкой теплоизоляционного слоя на днище кожуха создают слой из мелкодисперсных карбонизируемых частиц.

Предлагаемый способ дополняют частные отличительные признаки, способствующие достижению заявленного технического результата.

Слой мелкодисперсных карбонизируемых частиц могут уплотнять до высоты, составляющей 5-25% от высоты подкатодного пространства и достижения плотности, соответственно от 250 до 600 кг/м3, а в качестве мелкодисперсных карбонизируемых частиц могут использовать древесную муку или опилки лиственного или хвойного состава.

Приведенные выше варианты частного выполнения по изобретению не являются единственно возможными. Допускаются различные модификации и улучшения, не выходящие за пределы области действия изобретения, определенной первым пунктом формулы.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию «новизна».

Сущность изобретения поясняется следующим графическим материалом. На фиг. 1 представлены результаты исследований влияния температуры карбонизации на объемную относительную усадку и коэффициент теплопроводности древесной муки при ее различной плотности. На фиг. 2 представлены результаты расчета температур в цоколе электролизера для производства первичного алюминия.

При использовании неформованных материалов для монтажа катодных устройств в результате совместного уплотнения теплоизоляционного и огнеупорного слоев уплотняются не только верхние, но и нижние слои - их коэффициент теплопроводности повышается. Создание слоя из мелкодисперсных карбонизируемых частиц, например древесной муки, обеспечивает дополнительное тепловое сопротивление в подкатодном пространстве, поскольку древесная мука обладает более низким, чем полукокс бурого угля коэффициентом теплопроводности. Кроме того, создание упругого слоя из мелкодисперсных карбонизируемых частиц (МДКЧ) непосредственно на днище катодного устройства способствует снижению относительной усадки вышерасположенных слоев теплоизоляции.

Предлагаемые параметры высоты слоев мелкодисперсных карбонизируемых частиц МДКЧ и соответствующей плотности являются оптимальными. Как показано на фиг. 1 и 2, недостаточное уплотнение мелкодисперсных карбонизируемых частиц с получением высоты слоя более 25% от общей высоты подкатодной области повышает риск усадки слоя МДКЧ и вышерасположенных конструктивных элементов и выхода электролизера из строя. Чрезмерное уплотнение МДКЧ с получением высоты слоя менее 5% от общей высоты подкатодной области повышает коэффициент теплопроводности и снижает эффективность технического решения из-за невысокого теплового сопротивления.

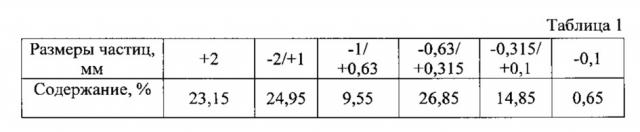

Экспериментальные исследования процесса уплотнения и поведение уплотняемого материала проводились в лабораторных условиях. Насыпная плотность МДКЧ составляла 76 кг/м3. Фракционный состав МДКЧ приведен в таблице 1.

Пиролиз МДКЧ проводился в восстановительной среде (в засыпке буроугольного полукокса) в течение 7 ч при различной температуре (от 200 до 800°С). Для пиролиза образцы уплотняли до плотностей 245 и 640 кг/м3, высота засыпки при таком уплотнении уменьшалась в 3,2 и 8,42 раза соответственно.

Проведенные исследования показали, что при температурах пиролиза выше 300°С происходит значительная усадка образцов. Прочность образцов при этом также существенно уменьшается и при температурах пиролиза выше 400°С составляет не более 0,3 МПа. При этом при более высокой степени уплотнения МДКЧ снижается относительная усадка, что наиболее заметно при температурах пиролиза до 200°С. В целом, по результатам проведенных испытаний можно сделать следующие выводы:

- для хвойных древесных материалов значения коэффициента теплопроводности выше, чем для лиственных;

- при увеличении температуры пиролиза теплопроводность МДКЧ снижается;

- высокодисперные древесные материалы (мука) имеют более низкие значения теплопроводности по сравнению с МДКЧ более крупной фракции (-5 мм).

При максимальном уплотнении (640 кг/м3) коэффициент теплопроводности имеет значение 0,203 Вт/(м⋅К). Однако при пиролизе в области температур до 200°С теплопроводность снижается до 0,116 Вт/(м⋅К). Таким образом, использование карбонизируемых мелкодисперсных материалов в составе НФМ под слоем теплоизоляции будет высокоэффективным.

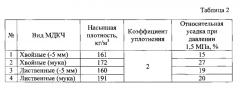

Дополнительно были проведены эксперименты при использовании режимов уплотнения, которые можно достичь при футеровке электролизеров. Результаты для МДКЧ различного происхождения и гранулометрического состава представлены в таблице 2.

При коэффициенте уплотнения 2 наименьшую усадку (порядка 15%) имеют хвойные МДКЧ. Данное значение несколько превышает требуемую усадку при давлении 1,5 МПа (10%). Для получения требуемой усадки (менее 10%) необходимо увеличить коэффициент уплотнения до значения 2.2.

При достаточно удовлетворительных теплофизических свойствах достоинством хвойных МДКЧ является их доступность.

Проведенные промышленные испытания указанного способа футеровки неформованными материалами электролизеров подтвердили основные положения предлагаемого способа.

Предлагаемый способ футеровки катодного устройства электролизера для получения первичного алюминия по сравнению с прототипом позволяет сократить стоимость футеровочных материалов, снизить энергозатраты при работе электролизера за счет улучшения теплового сопротивления теплоизоляции в цоколе, увеличить срок службы электролизеров.

1. Способ футеровки катода электролизера для получения алюминия, включающий засыпку и выравнивание теплоизоляционного слоя на днище кожуха катодного устройства, засыпку, выравнивание и уплотнение огнеупорного слоя, установку подовых и бортовых блоков с последующей заделкой швов между ними холоднонабивной подовой массой, отличающийся тем, что на днище кожуха создают слой из мелкодисперсных карбонизируемых частиц перед засыпкой теплоизоляционного слоя и уплотняют совместно с теплоизоляционным и огнеупорным слоями.

2. Способ по п. 1, отличающийся тем, что слой мелкодисперсных карбонизируемых частиц уплотняют до высоты, составляющей 5-25% от высоты подкатодного пространства, и плотности от 250 до 600 кг/м3.

3. Способ по п. 1, отличающийся тем, что в качестве мелкодисперсных карбонизируемых частиц используют древесную муку или опилки лиственного или хвойного состава.