Способ получения монокристаллического sic

Иллюстрации

Показать всеИзобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого для изготовления интегральных микросхем. Способ включает размещение в камере роста 1 тигля 6 с источником SiC 12 и закрепленной на крышке 7 тигля 6 затравочной пластиной SiC 11, создание в камере роста 1, путем ее нагрева нагревателем 4, с учетом теплоизолирующей способности теплового экрана 3, необходимого осевого распределения температуры, обеспеченного высокими градиентами температуры в верхней и нижней зонах камеры роста и низкими градиентами температуры в зоне максимального нагрева, находящейся между верхней и нижней зонами камеры роста, в которой при температуре, обеспечивающей сублимацию, расположен рабочий объем тигля, при этом сублимацию проводят в тигле 6, крышка 7 которого закреплена с сохранением рабочего объема тигля на уступе, выполненном на внутренней поверхности боковых стенок тигля, высота Н которых превышает продольный размер h рабочего объема тигля, а часть боковых стенок, находящихся над крышкой 7 тигля 6, расположена в верхней зоне камеры роста таким образом, что торец 10 боковой стенки тигля размещен при температуре от 1000 до 1500°С. Способ позволяет увеличить выход качественных монокристаллических слитков SiC и снизить затраты на его проведение. 5 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого для изготовления интегральных микросхем.

При получении монокристаллического SiC методом сублимации на крышке графитового тигля конструктивно закрепляют затравочную пластину SiC, в тигле размещают источник - порошок карбида кремния, крышку и тигель совмещают друг с другом и герметизируют, а затем графитовый тигель с крышкой помещают в камеру роста, изолированную от атмосферы, с установленными внутри тепловым экраном из углеродных материалов. В зависимости от вида нагрева нагревательные элементы размещают или непосредственно в камере роста, между стенками тигля и тепловым экраном (нагрев с помощью резистивного графитового нагревателя), или за пределами камеры роста, коаксиально тиглю и цилиндрической камере роста (нагрев посредством ВЧ индуктора). Далее камеру роста вакуумируют с использованием вакуумной системы, заполняют инертным газом с помощью системы газонапуска, нагревают с помощью нагревательного элемента, обеспечивающего температуру, достаточную для сублимации источника - порошка карбида кремния и образования кремнийсодержащих летучих соединений. В процессе нагрева в камере роста с помощью нагревательного элемента и теплового экрана создают низкий градиент температуры между источником - порошком карбида кремния - и затравочной пластиной SiC, с температурой, достаточной для сублимации, проводят откачку камеры роста до некоторого давления инертного газа, при котором активируется процесс переноса кремнийсодержащих летучих соединений от источника к затравочной пластине и роста монокристаллического слитка SiC.

При нагреве камеры роста с размещенным в ней тиглем с источником и затравочной пластиной с помощью нагревательного элемента, с учетом теплоизолирующей способности теплового экрана, внутри камеры роста устанавливается тепловой режим, характеризующийся определенным распределением температуры вдоль оси камеры роста. Несмотря на различие в нагревательных элементах и тепловых экранах, всем температурным распределениям свойственны общие характерные особенности.

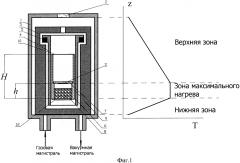

В верхней части камеры роста температура при изменении координаты вдоль оси камеры роста меняется от примерно 20°С до примерно 2000°С (см. Фиг. 1). Эта зона камеры роста характеризуется высокими градиентами температуры - верхняя градиентная зона.

В нижней части камеры роста температура резко уменьшается от примерно 2000°С до 20°С. Эта зона камеры роста также характеризуется высокими градиентами температуры, которые с достаточно хорошим приближением можно считать линейными - нижняя градиентная зона.

Между верхней и нижней градиентными зонами расположена средняя зона - зона максимального нагрева, где температуры максимальны (Т=2000-2300°C). Температуры, достигаемые в этой зоне, достаточны для проведения сублимационного процесса роста монокристаллического слитка SiC, при изменении координаты вдоль оси камеры роста температура меняется относительно слабо.

При реализации такого способа получения монокристаллического SiC тигель всегда располагают в средней зоне - зоне максимального нагрева, причем габаритные размеры тигля практически никогда не выходят за пределы этой зоны.

Кремнийсодержащие летучие соединения, образующиеся во внутреннем пространстве тигля в процессе роста монокристаллического слитка SiC, просачиваются через щели между сопрягаемыми деталями тигля, а также - в меньшей степени - через поры в тигле и крышке тигля, в пространство камеры роста, и вступают во взаимодействие с тепловым экраном (а также с нагревательным элементом - при размещении его внутри камеры роста), формирующим тепловое распределение внутри тигля, что приводит к деградации свойств этого экрана (а также, соответственно, нагревательного элемента) и изменению тепловых условий проведения роста монокристаллического слитка SiC от процесса к процессу. Такое изменение тепловых условий неизбежно приведет к снижению выхода качественных слитков монокристаллического SiC и дополнительным капиталовложениям, связанным с малым сроком службы тепловых экранов (и нагревательных элементов) и необходимостью их замены.

Известны способы получения монокристаллического SiC, позволяющие частично избавляться от этих недостатков.

Известен способ получения монокристаллического SiC, реализуемый с помощью аппарата для выращивания монокристаллического SiC, в котором между боковыми поверхностями тигля и тепловым экраном, который располагают вокруг внешней поверхности тигля, создают зазор 5-40 мм (JP 2011219295, С30В 23/06, С30В 29/36, 2010).

Такое техническое решение позволяет уменьшить деградацию свойств теплового экрана, но не влияет на общий поток кремнийсодержащих летучих соединений из внутреннего пространства тигля.

Известен ряд способов получения монокристаллического SiC, реализуемых с помощью аппарата для выращивания монокристаллического SiC, в которых улучшают герметичность сопряжения графитовых деталей тигля - крышки тигля и самого тигля:

- сопрягаемые графитовые детали - крышка тигля и сам тигель - фиксируются друг относительно друга посредством резьбового соединения, расположенного в определенной позиции относительно материала источника (JP 2008074665, С30В 29/36, С30В 29/10, 2008). Такая конструкция тигля уменьшает проникновение кремнийсодержащих летучих соединений из тигля в пространство камеры роста по щелям между сопрягаемыми деталями тигля и таким образом уменьшает деградацию теплоизолирующих экранов, расположенных вокруг тигля, хотя и не устраняет полностью взаимодействие теплоизолирующих экранов с кремнийсодержащими летучими соединениями. Известны также способы и аппараты для выращивания высококачественных слитков SiC, в которых используется графитовый тигель с резьбовым соединением (JP 2006069851, С30В 29/36, С30В 29/10, 2006; ЕР 2365110, С30В 23/00, С30В 29/36, 2011; JP 2010202485 (A), С30В 23/06, С30В 29/36, H01L 21/203, 2010);

- для герметизации сопряжения частей тигля применяются высокотемпературные прокладки из терморасширенного графита (RU 2425914, С30В 23/00, С30В 23/02, С30В 29/10, 2011);

- тигель и его крышку изготавливают из марок графита с разным коэффициентом термического расширения (JP 2005239464, С30В 29/36, H01L 21/203, С30В 29/10, H01L 21/02, 2005).

Полностью исключить поток кремнийсодержащих летучих соединений из пространства внутри тигля в пространство камеры роста позволяет выполнение тигля и его крышки из ниобия или тантала (US 2002059901, С30В 23/00, С30В 23/06, С30В 35/00, 1997) и способ выращивания монокристаллов SiC с использованием такого тигля (US 2002083891, С30В 23/00, С30В 23/06, С30В 35/00, 1997).

Такой тигель абсолютно не пропускает через свои стенки кремнийсодержащие летучие соединения, поскольку металл не обладает пористостью. При проведении процесса роста монокристаллического SiC это вызывает трудности, поскольку изменение давления внутри тигля методом откачки камеры роста затруднено. Кроме того, тигли, выполненные из тантала или ниобия, имеют значительную стоимость.

Известны способы получения монокристаллического SiC и аппараты для осуществления указанных способов, в которых используются графитовые тигли с нанесенными на стенки тиглей покрытиями, состоящими из карбидов тугоплавких металлов - ТаС, ZrC, NbC, TiC, WC, MoC и др. (JP 11116398, С30В 29/36, С30В 29/10, 1999; JP 2008169111, С30В 29/36, С30В 23/06, С30В 29/10, С30В 23/02, 2008; JP 2015020938, С30В 23/06, С30В 29/36, 2015) или вольфрама (KR 20140110266, С30В 15/10, С30В 29/06, 2014).

Такие покрытия препятствуют прохождению кремнийсодержащих летучих соединений сквозь стенки тигля, но также обладают вышеприведенными недостатками.

Известны технические решения, которые позволяют защитить от деградации теплоизолирующие экраны, но не влияют на поток летучих кремнийсодержащих соединений из ростового тигля.

Например, способ получения монокристаллического SiC, в котором для защиты теплоизолирующего экрана первый его слой, обращенный к ростовому тиглю, изготавливают из графитового материала с низкой фильтрующей способностью, а периферическую область этого слоя покрывают карбидом тугоплавкого металла (JP 2012091966, С30В 25/08, С30В 29/36, H01L 21/205, 2010).

Известен также способ, в котором графитовые детали тигля, контактирующие с потоком кремнийсодержащих летучих соединений, защищают покрытием из карбида тантала или танталовой фольгой (JP 2010100447, С30В 29/36, 2008).

Известен способ получения монокристаллического SiC, в котором используется теплоизолирующий экран из двух частей - внешней и внутренней (WO 2015098330, С30В 23/02, С30В 29/36, 2015). Внутренняя часть, обращенная к стенкам тигля и, соответственно, подвергающаяся воздействию кремнийсодержащих летучих соединений, имеет более короткий срок службы и конструктивно выполняется легкозаменяемой. Такое решение удешевляет метод, но не устраняет причины деградации теплоизолирующих экранов.

Известен способ получения монокристаллического SiC, при реализации которого для предотвращения деградации тепловых экранов используют конструктивное решение, формирующее пути истечения газов из тигля. Оно содержит апертуры и дополнительную емкость сбора газов - кремнийсодержащих летучих соединений, которую охлаждают принудительно до температуры ниже температуры тигля (JPH 09221389, С30В 23/00, С30В 23/02, С30В 29/36, H01L 21/20, H01L 21/203, 1997). Емкость сбора газов не является герметичной и содержит щели в местах сочленения с тиглем и поэтому не позволяет полностью устранить источник деградации тепловых экранов.

Наиболее близким к заявляемому, является способ получения монокристаллического SiC (JP 2014122140, С30В 23/00, С30В 29/36, 2014). Температурное распределение внутри камеры роста создают при помощи ВЧ-нагревателя, расположенного за пределами камеры роста, коаксиально графитовому тиглю, установленному внутри камеры роста, с учетом теплоизолирующей способности теплового экрана, размещенного в пространстве камеры роста между стенками камеры и тиглем. При проведении способа внутри тигля размещают источник SiC и затравочную монокристаллическую пластину SiC, тигель помещают во внутреннее пространство камеры роста, после чего камеру роста вакуумируют, заполняют инертным газом и нагревают ВЧ нагревателем. С учетом теплоизолирующей способности теплового экрана в камере роста создается необходимое осевое распределение температуры, с высокими градиентами температуры в верхней и нижней зонах камеры роста, а также с максимальными температурами и небольшими градиентами температуры в средней зоне, которая расположена между верхней и нижней зонами ростовой камеры и в которую помещен тигель.

После термостабилизации и откачки пространства внутри камеры роста до некоторого давления, при котором активируется процесс переноса кремнийсодержащих летучих соединений от источника к затравочной пластине, ведут процесс выращивания монокристаллического слитка SiC, причем для увеличения срока службы стенок тигля и их непроницаемости для кремнийсодержащих летучих соединений часть внутренних стенок ростового тигля конструктивно выполняют с покрытием из плотного беспористого компрессионного графита.

Недостаток данного способа заключается в том, что, несмотря на покрытие внутренних стенок тигля из плотного беспористого компрессионного графита, которое обеспечивает долговечность стенок тигля и их непроницаемость для кремнийсодержащих летучих соединений, часть кремнийсодержащих летучих соединений будет проходить сквозь зазоры между сопрягаемыми частями тигля, а также сквозь стенки тигля и взаимодействовать с тепловым экраном, расположенным вокруг тигля, что приводит к деградации свойств этого экрана и изменению тепловых условий проведения роста слитка от процесса к процессу. Такое изменение тепловых условий неизбежно приведет к снижению выхода качественных монокристаллических слитков SiC и к дополнительным капиталовложениям, связанным с малым сроком службы теплоизолирующих экранов и необходимостью их замены.

Задачей предлагаемого изобретения является создание способа получения монокристаллического SiC, обеспечивающего технический результат, заключающийся в увеличении выхода качественных монокристаллических слитков SiC и снижении затрат на проведение способа.

Сущность предлагаемого способа заключается в том, при получении монокристаллического SiC, включающем размещение в камере роста тигля с источником SiC и закрепленной на крышке тигля затравочной пластиной SiC, создание в камере роста, путем ее нагрева нагревателем, с учетом теплоизолирующей способности теплового экрана, необходимого осевого распределения температуры, обеспеченного высокими градиентами температуры в верхней и нижней зонах камеры роста и низкими градиентами температуры в зоне максимального нагрева, находящейся между верхней и нижней зонами камеры роста, в которой при температуре, обеспечивающей сублимацию, расположен рабочий объем тигля, сублимацию проводят в тигле, крышка которого закреплена с сохранением рабочего объема тигля на уступе, выполненном на внутренней поверхности боковых стенок тигля, высота которых превышает продольный размер рабочего объема тигля, а часть боковых стенок, находящихся над крышкой тигля, расположена в верхней зоне камеры роста. Нагреватель может быть выполнен в виде резистивного графитового нагревателя и размещен в камере роста между тиглем и теплоизолирующим экраном коаксиально с ними или в виде высокочастотного индуктора и размещен снаружи камеры роста и коаксиально с ней. В верхней зоне камеры роста температура может составлять от 20°С до 2000°С, в нижней зоне камеры роста температура может составлять от 2000°С до 20°С, в зоне максимального нагрева камеры роста температура может составлять от 2000 до 2300°С. Часть боковых стенок тигля, находящихся над крышкой тигля может быть расположена в верхней зоне камеры роста, таким образом, что верхний торец боковой стенки тигля размещен при температуре, не превышающей 1500°С.

Закрепление крышки тигля с сохранением его рабочего объема на уступе, выполненном на внутренней поверхности боковых стенок тигля, и увеличение высоты боковых стенок тигля таким образом, что часть боковых стенок, находящихся над крышкой тигля, располагается в верхней зоне камеры роста, позволяют обеспечить сплошность стенок тигля в зоне максимального нагрева, которая препятствует выходу кремнийсодержащих летучих соединений из тигля в окружающее его пространство в зоне максимального нагрева. Расположение верхнего торца боковых стенок тигля при температуре ниже 1500°С приводит к тому, что незначительное количество кремнийсодержащих летучих соединений, проникающих через крышку тигля или зазоры между крышкой и тиглем в пространство над крышкой тигля, диффундируют вверх вдоль внутренней поверхности стенок и при температуре ниже 1500°С, в соответствии с диаграммой состояния, переходят в твердое состояние, конденсируясь на внутренней поверхности стенок тигля. Таким образом, тепловой экран и нагреватель защищены от воздействия кремнийсодержащих летучих соединений, вследствие чего они работают длительное время в стабильном режиме, что позволяет увеличить выход качественных монокристаллических слитков SiC и снизить затраты на проведение способа.

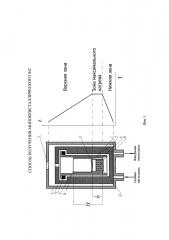

Способ иллюстрируют чертеж Фиг. 1 - схема сублимационной установки для осуществления предлагаемого способа с температурным распределением вдоль оси камеры роста.

В качестве технического средства для осуществления предлагаемого способа получения монокристаллического SiC, используют аппарат для выращивания монокристаллического SiC (Фиг. 1), который содержит цилиндрическую вакуумную камеру роста 1, имеющую патрубки для подключения вакуумной системы и газовой магистрали и оптическое окно 2 на крышке камеры роста для измерения температуры.

На внутренней поверхности стенок камеры роста размещен тепловой экран 3 из углеродных материалов. Внутри полости, образованной тепловым экраном, расположен резистивный графитовый нагреватель 4, неподвижно закрепленный на медных водоохлаждаемых токовводах 5 (в случае ВЧ-нагрева нагреватель расположен с наружной стороны боковых стенок камеры роста).

При проведении способа во внутренней полости камеры роста 1 располагают тигель 6 с крышкой тигля 7. Полость, ограниченная дном тигля 8, боковыми стенками 9 и его крышкой 7, образует рабочий объем тигля, расстояние от дна тигля 8 до его крышки 7 - высота рабочего объема тигля h.

При реализации способа используют тигель 6, в котором, при сохранении рабочего объема тигля и высоты рабочего объема тигля h, боковые стенки 9 имеют высоту, превышающую высоту рабочего объема. То есть, для используемого тигля высота тигля Н (расстояние от дна тигля 8 до верхнего торца 10 боковых стенок тигля 9) значительно превышает высоту рабочего объема тигля h. Для сохранения сплошности стенок такого тигля 6 крышка 7 закреплена на уступе, выполненном на внутренней поверхности боковых стенок тигля 9.

Способ осуществляют следующим образом. На крышке 7 графитового тигля 6 конструктивно закрепляют монокристаллическую затравочную пластину SiC 11, в тигле 6 размещают источник 12 - порошок карбида кремния, крышку 7 размещают на уступе, выполненном на внутренней поверхности боковых стенок тигля 9 тигля 6, который помещают в камеру роста 1, изолированную от атмосферы, с установленными внутри тепловым экраном 3 из углеродных материалов, вакуумируют с использованием вакуумной системы, заполняют инертным газом с помощью системы газонапуска, нагревают с помощью нагревательного элемента 4, обеспечивающего температуру, достаточную для сублимации источника 12 и образования кремнийсодержащих летучих соединений, причем в камере роста 1 с помощью нагревательного элемента 4 и теплового экрана 3 создают зону максимального нагрева с низким градиентом температуры между источником 12 и затравочной пластиной SiC 11, проводят откачку камеры роста 1 до некоторого давления инертного газа, при котором активируется процесс переноса кремнийсодержащих летучих соединений от источника 12 к затравочной пластине 11 и роста монокристаллического слитка SiC.

Обоснование конструктивных параметров способа дано в приведенном примере.

Для создания тигля могут быть использованы различные вещества. В частности, это могут быть различные марки графитов или тугоплавкие металлы, стойкие в среде кремнийсодержащих летучих соединений при температуре роста монокристаллического слитка SiC. Наиболее предпочтительным является применение тигля из достаточно плотного, но относительно недорогого конструкционного графита (А2, МГ и др.) или из обычного электродного графита с пироуплотнением, отфутерованного изнутри графитовой фольгой (ТРГ). В обоих случаях газопроницаемость стенки практически равняется нулю.

Способ реализован в системе с резистивным нагревом, но может быть применим и в системе с ВЧ нагревом, отличающейся тем, что в ней ВЧ нагреватель, осуществляющий разогрев тигля, расположен за пределами камеры роста. Для системы с резистивным нагревом осуществление способа приведет к увеличению срока службы не только тепловых экранов, но и резистивных нагревательных элементов. Для реализации способа верхний торец тигля должен быть расположен при температуре, не превышающей температуру начала сублимации карбида кремния, то есть температуру появления в газовой фазе внутри тигля кремнийсодержащих летучих соединений (известно, что эта температура составляет величину порядка 1500°С).

В процессе выращивания монокристаллического слитка SiC к стенкам тигля предъявляются противоречивые требования: стенки должны препятствовать прохождению кремнийсодержащих летучих соединений из пространства внутри тигля в камеру роста, но в то же время стенки тигля должны быть достаточно газопроницаемыми для эффективной и быстрой откачки пространства тигля при изменении давления в камере роста. В предложенном способе это противоречие обходится позиционированием тигля в процессе выращивания монокристаллического слитка SiC в определенное положение, при котором температура верхнего торца тигля не превышает 1500°С, то есть ниже температуры конденсации кремнийсодержащих летучих соединений, образующихся внутри тигля.

Конструктивными параметрами предлагаемого способа являются высота тигля Н, высота рабочего объема тигля h, толщина его стенок, а также параметры уступа, выполненного на внутренней стенке тигля для размещения крышки на нем.

Высота тигля Н может существенно изменяться в зависимости от используемой камеры роста, охлаждающей способности стенок камеры, вида нагревательных элементов, количества тепловых экранов и их теплоизолирующей способности, то есть, в конечном счете от реализованного в камере роста температурного распределения, которое должно быть предварительно определено, хотя бы приблизительно. В нашем случае нагреватель, закрепленный на водоохлаждаемых токовводах, формирует температурное распределение, причем температура изменяется от 2000-2300°С в зоне максимального нагрева до почти комнатной температуры (20°С) на водоохлаждаемых токовводах, расположенных в верхней зоне камеры роста. Таким образом, в предлагаемом способе на высоту тигля Н накладываются вполне определенные ограничения: при размещении дна тигля 8 на уровне нижнего края зоны максимального нагрева, а рабочего объем тигля h полностью в этой зоне, верхний торец тигля 6 должен находиться в верхней зоне, при температуре не выше 1500°С.

Нижний предел толщины стенок тигля определяется экспериментально регистрируемым увеличением диффузии кремнийсодержащих летучих соединений (очевидно, в первую очередь кремния) сквозь стенку. Кроме того, толщина стенок тигля должна гарантировать достаточную механическую прочность конструкции при полной загрузке (полный вес тигля с источником и затравочной пластиной SiC составлял 10-15 кг).

Верхний предел толщины стенок экспериментально определяется следующим образом. При увеличении толщины стенки увеличивается теплоотвод по стенке тигля из зоны максимального нагрева в верхнюю зону, в результате чего слиток SiC приобретает вогнутый фронт роста и деградирует. По нашим экспериментальным оценкам, при толщине стенок тигля, не превышающей 12 мм, осуществляется рост монокристаллического слитка SiC с приемлемым выпуклым фронтом роста.

Ширина уступа, выполненного на внутренней стенке тигля, составляет 5-10 мм. Минимальная величина уступа обусловлена надежностью фиксации крышки тигля на уступе, во избежание смещения крышки и разгерметизации пространства под крышкой. Превышение верхней границы диапазона приводит к значительному уменьшению объема источника.

При проведении способа может быть использована футеровка внутренних поверхностей тигля графитовой фольгой (ТРГ). Графитовая фольга, использованная для футеровки, имеет толщину менее 1 мм, что необходимо для плотного прилегания к стенкам тигля без коробления и нарушения целостности покрытия. Использование графитовой фольги имеет двоякую цель. Во-первых, графитовая фольга снижает практически до нуля суммарную газопроницаемость композитной стенки из низкосортного пористого графита и фольги. Во-вторых, поликристаллический SiC, осадившийся на стенке графитового тигля, значительно легче удаляется с поверхности фольги, а не графита, так как фольга является пластичным слоистым материалом. Срок службы графитового тигля также возрастает.

Для экспериментальной проверки способа использовали затравочную пластину 11 из SiC политипа 4Н номинальной ориентации (0001) и отклонением в 8° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см-2 диаметром 3 дюйма. Данный материал подвергали травлению в расплавленной щелочи KОН в течение 10 мин при 600°С и ультразвуковой отмывке в деионизованной воде для удаления дефектного поверхностного слоя, оставшегося после предварительной механической обработки пластины затравочного монокристалла.

В качестве источника SiC 12 использовали высокочистый предварительно спеченный порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна ≈100 мкм. Порошок SiC помещали в тигель внутренним диаметром в нижней части d=150 мм. Крышка тигля 7 одновременно служит держателем затравочной пластины 11.

Источник 12 размещали внутри тигля 6 высотой H=380 мм.

Крышку 7 тигля 6 с закрепленной затравочной пластиной 11 располагали на уступе внутренней стенки 9 тигля 6 с образованием рабочего объема высотой h=180 мм. Собранный тигель помещали внутрь камеры роста 1 в положение, при котором рабочий объем тигля находился в зоне максимального нагрева, а верхний торец 10 стенок тигля 6 - в верхней зоне.

Камеру роста 1 откачивали до давления 8⋅10-6 мм рт.ст. Тигель 6 нагревали до 1000°С с помощью резистивного нагревателя 4 и выдерживали при данной температуре в течение 3 ч для удаления остаточных загрязнений.

После этого камеру роста 1 заполняли высокочистым аргоном до давления 500 мм рт.ст. и нагревали до температуры источника SiC, равной 2200-2300°С. Температура затравочной пластины 11 при этом составляла 2100-2200°С.

После термостабилизации в течение 1 часа производили откачку камеры роста 1 до давления аргона 3-10 мм рт.ст., при котором происходит рост монокристаллического слитка SiC на затравочной пластине 11 в течение 20 часов.

По окончании выращивания монокристаллического слитка SiC камеру роста 1 охлаждали до комнатной температуры и разгерметизировали. Из тигля 6 извлекали монокристаллический слиток карбида кремния политипа 4Н.

Проникновение кремнийсодержащих летучих соединений из пространства внутри тигля в камеру роста оценивали по изменению веса собранного тигля до и после эксперимента, на аналитических весах с точностью 2 г, а также визуально, по виду теплового экрана после процесса роста монокристаллического слитка SiC. Кроме того, вычисляли количество кремнийсодержащих летучих соединений, ушедших в пространство камеры роста, в процентах к весу выращенного слитка монокристаллического SiC, то есть к полезному потоку кремнийсодержащих летучих соединений.

Скорость роста слитка определяли прямым измерением толщины монокристаллического слитка, а также гравиметрически (по изменению веса крышки тигля 7 с затравочной пластиной 11 и наращенным на ней монокристаллическим слитком). Плотность микропор и дислокаций в монокристаллическом слитке SiC определяли под микроскопом после разрезания слитка на пластины и травления поверхности монокристаллических пластин карбида кремния в расплаве щелочи. Профиль фронта роста и качество монокристаллического слитка SiC оценивали визуально, методом экспертных оценок.

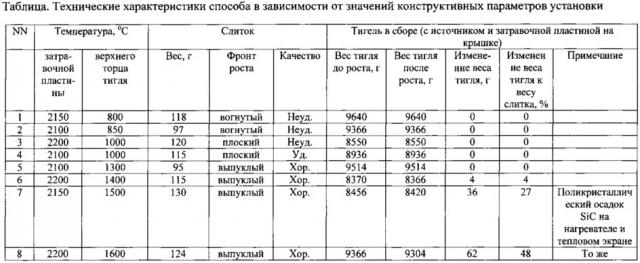

Результаты 8-кратных испытаний вариантов способа в среде аргона при указанных температурах источника SiC и затравочной пластины, равных 2200-2300°С и 2100-2200°С, соответственно, давлении в камере роста 1, равном 3-10 мм рт.ст., толщине боковой стенки 9 тигля 6, равной 12 мм, и различных температурах верхнего торца 10 тигля 6 приведены в таблице.

Как видно из таблицы, использование предлагаемого способа позволяет получить заявленный технический результат. Снижение температуры верхнего торца 10 тигля 6 ниже 1000°С приводит к возникновению вогнутого фронта роста монокристаллического слитка SiC. Известно, что такой фронт роста неминуемо ведет к деградации монокристаллического слитка, за счет захвата поликристаллического окружения и возникновения политипных включений. Аналогичный эффект наблюдается, с некоторой долей вероятности при Т=1000°С, когда фронт роста близок к плоскому. При температурах верхнего торца 10 тигля 6 выше 1500°С наблюдается рост качественных слитков с выпуклым фронтом роста. В то же время при таких температурах резко возрастает уход материала источника в виде кремнийсодержащих летучих соединений в пространство камеры роста, с осаждением на нагревателе и на тепловом экране. Это неминуемо приводит к уменьшению срока службы теплового экрана 3 и резистивного нагревателя 4. Поддержание температуры верхнего торца 10 боковой стенки 9 тигля 6 в диапазоне от 1000 до 1500°С позволяет получить качественный монокристалл SiC без проникновения кремнийсодержащих летучих соединений в пространство камеры роста, то есть приводит к достижению заявленного результата.

1. Способ получения монокристаллического SiC, включающий размещение в камере роста тигля с источником SiC и закрепленной на крышке тигля затравочной пластиной SiC, создание в камере роста, путем ее нагрева нагревателем, с учетом теплоизолирующей способности теплового экрана, необходимого осевого распределения температуры, обеспеченного высокими градиентами температуры в верхней и нижней зонах камеры роста и низкими градиентами температуры в зоне максимального нагрева, находящейся между верхней и нижней зонами камеры роста, в которой при температуре, обеспечивающей сублимацию, расположен рабочий объем тигля, отличающийся тем, что сублимацию проводят в тигле, крышка которого закреплена с сохранением рабочего объема тигля на уступе, выполненном на внутренней поверхности боковых стенок тигля, высота которых превышает продольный размер рабочего объема тигля, а часть боковых стенок, находящихся над крышкой тигля, расположена в верхней зоне камеры роста таким образом, что торец боковой стенки тигля размещен при температуре от 1000 до 1500°С.

2. Способ получения монокристаллического SiC по п. 1, отличающийся тем, что нагреватель в виде резистивного графитового нагревателя размещен в камере роста между тиглем и тепловым экраном коаксиально с ними.

3. Способ получения монокристаллического SiC по п. 1, отличающийся тем, что нагреватель в виде высокочастотного индуктора размещен снаружи камеры роста и коаксиально с ней.

4. Способ получения монокристаллического SiC по п. 1, отличающийся тем, что в верхней зоне камеры роста температура составляет от 20°С до 2000°С.

5. Способ получения монокристаллического SiC по п. 1, отличающийся тем, что в нижней зоне камеры роста температура составляет от 2000°С до 20°С.

6. Способ получения монокристаллического SiC по п. 1, отличающийся тем, что в зоне максимального нагрева камеры роста температура составляет от 2000°С до 2300°С.