Гидро(пневмо)цилиндр

Иллюстрации

Показать всеГидро(пневмо)цилиндр предназначен для перемещения исполнительного механизма из одного положения в другое. Гидро(пневмо)цилиндр (10) включает в себя множество ступенчатых участков (28а, 30а, 32а, 34а) с первого по четвертый, располагающихся в первом замковом стыковом соединительном узле (26) крышки (14) головки, а также множество ступенчатых участков (28b, 30b, 32b, 34b) с первого по четвертый, располагающихся во втором замковом стыковом соединительном узле (50) крышки (16) штока. Избирательный монтаж цилиндрической трубы (12) на какой-либо одной паре ступенчатых участков (28а, 28b, 30а, 30b, 32а, 32b, 34а, 34b) с первого по четвертый позволяет в случае использования новой цилиндрической трубы (12), отличающейся по диаметру, вместе с новым поршнем (18) и последующего избирательного монтажа этой цилиндрической трубы (12) на какой-либо одной паре ступенчатых участков (28а, 28b, 30а, 30b, 32а, 32b, 34а, 34b) с первого по четвертый обеспечить возможность получения гидро(пневмо)цилиндра (10) с другим диаметром канала. Технический результат – расширение диапазона регулирования выходного усилия. 3 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к гидро(пневмо)цилиндру, поршень которого под действием подаваемой текучей среды под давлением перемещается в осевом направлении.

Предпосылки создания изобретения

Из уровня техники известно использование, например, гидро(пневмо)цилиндра, имеющего поршень, перемещающийся под действием подаваемой текучей среды под давлением, в качестве средства транспортировки обрабатываемой детали.

Такой гидро(пневмо)цилиндр, например, раскрытый в выложенной заявке Японии на выдачу патента на полезную модель, публикация №56-146105, включает в себя цилиндрическую трубу в форме цилиндра, крышку цилиндра, размещенную на торцевом участке цилиндрической трубы, и поршень, установленный с возможностью свободного перемещения внутри цилиндрической трубы. В результате подачи текучей среды под давлением в порт крышки эта текучая среда под давлением, введенная внутрь цилиндрической трубы, обеспечивает отжатие поршня и перемещает его в осевом направлении. При этом тяговое усилие, прикладываемое в осевом направлении поршня, преобразуется в выходное усилие гидро(пневмо)цилиндра.

Гидро(пневмо)цилиндр включает в себя замковый стыковой соединительный узел, сформированный на торцевом участке крышки цилиндра с выступанием в сторону цилиндрической трубы. Цилиндрическая труба вставлена со стороны внешней окружной поверхности этого замкового стыкового соединительного узла, обеспечивающего сборку цилиндрической трубы и крышки цилиндра в состоянии позиционирования как в осевом, так и в радиальном направлениях.

Сущность изобретения

В описываемом выше гидро(пневмо)цилиндре, например, вследствие изменения формы или веса и т.д. транспортируемой обрабатываемой детали и обусловленного этим изменением изменения величины требуемого выходного усилия гидро(пневмо)цилиндра возникает необходимость использования другого типа гидро(пневмо)цилиндра с другой величиной выходного усилия, соответствующей изменению характеристик обрабатываемой детали, что приводит к увеличению расходов на оборудование.

Кроме того, в последние годы с точки зрения экономии энергии и снижения затрат целесообразным является использование гидро(пневмо)цилиндра, позволяющего получать оптимальное выходное усилие, соразмерное с формой и весом и т.д. обрабатываемой детали. Однако в большинстве случаев точное задание стандартов на различные диаметры канала цилиндра (диаметры цилиндра) в гидро(пневмо)цилиндре является затруднительным, и в силу необходимости в некоторых случаях используется гидро(пневмо)цилиндр, показатель выходного усилия которого превышает требуемое выходное усилие. В таких случаях выходное усилие, используемое для транспортировки обрабатываемой детали, является избыточным, и количество используемой текучей среды под давлением становится избыточным, что приводит к увеличению количества потребляемой текучей среды под давлением по сравнению с первоначально предполагавшимся количеством потребления, и противоречит тенденциям экономии энергии, широко распространенным в последние годы.

Общая цель настоящего изобретения заключается в получении гидро(пневмо)цилиндра, обеспечивающего возможность предотвращения увеличения расходов на оборудование и одновременного свободного изменения выходного усилия цилиндра, а также экономии энергии за счет беспрепятственного изменения диаметра цилиндра в составе гидро(пневмо)цилиндра.

Настоящее изобретение характеризуется гидро(пневмо)цилиндром, содержащим цилиндрическую трубу в форме цилиндра, внутри которого имеется цилиндрическая камера, пару крышек, смонтированных на обоих торцевых участках цилиндрической трубы, и поршень, установленный с возможностью свободного перемещения вдоль цилиндрической камеры, в котором на крышках располагаются замковые стыковые соединительные средства, в которые вставлена цилиндрическая труба и которые обеспечивают позиционирование цилиндрической трубы в осевом и радиальном направлениях, причем каждое из замковых стыковых соединительных средств содержит, по меньшей мере, две пары ступенчатых участков разных диаметров или, по меньшей мере, две пары участков с канавкой разных диаметров, а внутренняя окружная поверхность или внешняя окружная поверхность цилиндрической трубы избирательно монтируется на какой-либо паре ступенчатых участков или на какой-либо паре участков с канавкой.

Согласно настоящему изобретению в гидро(пневмо)цилиндре, в котором на обоих торцевых участках цилиндрической трубы в форме цилиндра, внутри которого имеется цилиндрическая камера, размещена пара крышек и в котором поршень установлен с возможностью свободного перемещения вдоль цилиндрической трубы, на крышках располагаются замковые стыковые соединительные средства, в которые вставлена цилиндрическая труба и которые обеспечивают возможность позиционирования цилиндрической трубы в осевом и радиальном направлениях. При этом каждое из замковых стыковых соединительных средств содержит, по меньшей мере, две пары ступенчатых участков или участков с канавкой разных диаметров, а внутренняя окружная поверхность или внешняя окружная поверхность цилиндрической трубы избирательно монтируется на какой-либо паре ступенчатых участков или участков с канавкой.

Следовательно, в случае необходимости замены одной цилиндрической трубы на другую цилиндрическую трубу, имеющую цилиндрическую камеру другого диаметра, эту первую цилиндрическую трубу демонтируют с одной пары ступенчатых участков или участков с канавкой на крышках, а другую цилиндрическую трубу монтируют на другой паре ступенчатых участков или участков с канавкой, которые отличаются по диаметру, за счет чего обеспечивается возможность свободной замены одной цилиндрической трубы на другую цилиндрическую трубу, отличающуюся по диаметру, при использовании одних и тех же крышек.

В результате в случае необходимости изменения выходного усилия, вырабатываемого гидро(пневмо)цилиндром, становится возможным изменять выходное усилие при использовании одних и тех же крышек гидро(пневмо)цилиндра и получать требуемое выходное усилие без использования другого гидро(пневмо)цилиндра с цилиндрической трубой, имеющей другой диаметр, и поршнем другого диаметра, установленным внутри цилиндрической трубы. То есть возможность предотвращения увеличения расходов на оборудование, обусловленных использованием нового гидро(пневмо)цилиндра, и выбор цилиндрической трубы гидро(пневмо)цилиндра с диаметром (диаметром канала цилиндра), оптимальным для вырабатывания требуемого выходного усилия, позволяют реализовать гидро(пневмо)цилиндр с минимальным потреблением текучей среды под давлением и обеспечить экономию энергии, например, по сравнению со случаем использования гидро(пневмо)цилиндра с избыточным показателем выходного усилия относительно требуемого выходного усилия.

Указанные выше цели, возможности и преимущества настоящего изобретения станут более очевидными из приводимого ниже подробного описания, сопровождаемого ссылками на прилагаемые чертежи, на которых предпочтительные варианты осуществления настоящего изобретения иллюстрируются примерами.

Краткое описание чертежей

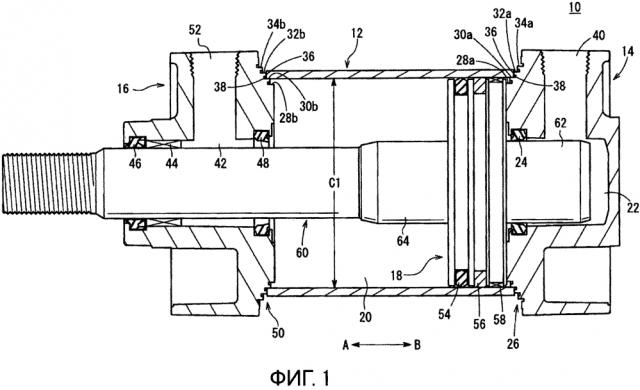

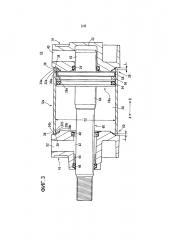

Фиг. 1 - общий вид гидро(пневмо)цилиндра согласно первому примеру осуществления настоящего изобретения в разрезе;

Фиг. 2А - вид цилиндрической трубы, представленной на фиг. 1, поблизости от одного ее торцевого участка в разрезе с увеличением;

Фиг. 2В - вид цилиндрической трубы, представленной на фиг. 1, поблизости от другого ее торцевого участка в разрезе с увеличением;

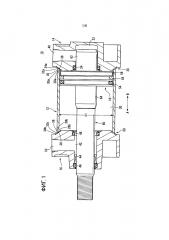

Фиг. 3 - общий вид гидро(пневмо)цилиндра, представленного на фиг. 1, с цилиндрической трубой, замененной на новую цилиндрическую трубу, имеющую другой диаметр, в разрезе;

Фиг. 4 - общий вид гидро(пневмо)цилиндра согласно второму примеру осуществления настоящего изобретения в разрезе;

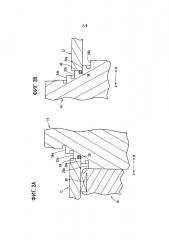

Фиг. 5А - частичный гидро(пневмо)цилиндра согласно третьему примеру осуществления настоящего изобретения в разрезе;

Фиг. 5В - частичный вид гидро(пневмо)цилиндра, представленного на фиг. 5А, с новой цилиндрической трубой, имеющей другой диаметр, в разрезе;

Фиг. 6А - частичный вид гидро(пневмо)цилиндра согласно четвертому примеру осуществления настоящего изобретения в разрезе; и

Фиг. 6В - частичный вид гидро(пневмо)цилиндра, представленного на фиг. 6А, с новой цилиндрической трубой, имеющей другой диаметр, в разрезе.

Описание вариантов осуществления

Как показано на фиг. 1-2В, гидро(пневмо)цилиндр 10 включает в себя цилиндрическую трубу 12 в форме цилиндра, крышку 14 головки (крышку), смонтированную на одном торцевом участке цилиндрической трубы 12, крышку 16 штока (крышку), смонтированную на другом торцевом участке цилиндрической трубы 12, и поршень 18, установленный с возможностью свободного перемещения внутри цилиндрической трубы 12.

Цилиндрическая труба 12 представляет собой цилиндрическое тело с практически постоянным диаметром (с диаметром С1 цилиндра) удлиненной в осевом направлении (в направлении стрелок А и В) формы. Внутри цилиндрической трубы 12 имеется цилиндрическая камера 20, в которой размещен поршень 18.

Крышка 14 головки, например, практически прямоугольной формы в сечении, выполненная из металлического материала, снабжена сквозными отверстиями, проходящими в осевом направлении (обозначенном с помощью стрелок А и В) по четырем углам этой крышки 14 головки, через которые вставлены соединительные штоки (непоказанные).

В центральной части крышки 14 головки со стороны цилиндрической трубы 12 (в направлении стрелки А) имеется углубление 22 заданной глубины. В кольцеобразной канавке, сформированной вдоль внутренней окружной поверхности этого углубления 22, смонтировано первое уплотнительное кольцо 24. Углубление 22 имеет практически круговую форму сечения практически постоянного диаметра и при монтаже крышки 14 головки на одном торцевом участке цилиндрической трубы 12 начинает сообщаться с цилиндрической камерой 20.

Кроме того, на одной торцевой поверхности крышки 14 головки со стороны цилиндрической трубы 12 (в направлении стрелки А) сформирован первый замковый стыковой соединительный узел 26 кольцеобразной формы, выступающий в сторону цилиндрической трубы 12 (в направлении стрелки А) и располагающийся со стороны внешней окружной поверхности углубления 22 соосно с этим углублением 22.

Этот первый замковый стыковой соединительный узел 26, например, как показано на фиг. 1 и 2А, состоит из множества ступенчатых участков 28а, 30а, 32а, 34а с первого по четвертый, отличающихся по диаметру один от другого. Первый ступенчатый участок 28а имеет наименьший диаметр. Второй ступенчатый участок 30а имеет диаметр, превышающий диаметр первого ступенчатого участок 28а, и сформирован со стороны внешней окружной поверхности первого ступенчатого участка 28а. Третий ступенчатый участок 32а имеет диаметр, превышающий диаметр второго ступенчатого участка 30а, и сформирован со стороны внешней окружной поверхности второго ступенчатого участка 30а. Четвертый ступенчатый участок 34а имеет диаметр, превышающий диаметр третьего ступенчатого участка 32а, и сформирован со стороны внешней окружной поверхности третьего ступенчатого участка 32а, то есть со стороны наиболее удаленной от центра окружной поверхности. При этом ступенчатые участки 28а, 30а, 32а, 34а с первого по четвертый имеют кольцеобразную форму и располагаются соосно.

Первый ступенчатый участок 28а имеет практически постоянный диаметр и выступает на заданную величину в сторону цилиндрической трубы 12 (в направлении стрелки А) относительно торцевой поверхности крышки 14 головки. Величина выступания других ступенчатых участков - второго ступенчатого участка 30а, третьего ступенчатого участка 32а и четвертого ступенчатого участка 34а - от торцевой поверхности крышки 14 головки постепенно уменьшается в порядке возрастания порядкового номера этого участка.

То есть ступенчатые участки 30а, 32а, 34а со второго по четвертый сформированы с взаимным смещением в осевом и радиальном направлениях и ступенчатым приближением к крышке 14 головки (в направлении стрелки В).

При этом в каждой из кольцеобразных канавок на соответствующих участках 36 стенок, располагающихся перпендикулярно ступенчатым участкам 28а, 30а, 32а, 34а с первого по четвертый и практически параллельно торцевой поверхности крышки 14 головки, смонтированы кольцевые уплотнители 38.

Как показано на фиг. 1 и 2А, один торцевой участок цилиндрической трубы 12 вставлен со стороны внешней окружной поверхности второго ступенчатого участка 30а на крышке 14 головки и приведен в контакт с участком 36 стенки, за счет чего поддерживается позиционирование цилиндрической трубы 12 в осевом и радиальном направлениях относительно крышки 14 головки. В этом случае контакт одного торцевого участка цилиндрической трубы 12 с кольцевым уплотнителем 38, смонтированным на участке 36 стенки, обеспечивает предотвращение утечки текучей среды под давлением через зазор между цилиндрической трубой 12 и крышкой 14 головки.

В то же время на боковой поверхности крышки 14 головки имеется первый порт 40 для текучей среды, через который осуществляются подача и выпуск текучей среды под давлением и который сообщается с углублением 22. Текучая среда под давлением, подаваемая от источника текучей среды под давлением (непоказанного) в первый порт 40 для текучей среды, попадает в углубление 22.

Крышка 16 штока, например, практически прямоугольной формы в сечении и выполненная из металлического материала, снабжена сквозными отверстиями, проходящими в осевом направлении по четырем углам этой крышки 16 штока, через которые вставляются соединительные штоки (непоказанные). При этом, как показано на фиг. 1, при монтаже цилиндрической трубы 12 между крышкой 16 штока и крышкой 14 головки на оба конца соединительных штоков, вставленных в крышку 14 головки и крышку 16 штока, навинчиваются гайки, обеспечивающие фиксацию положения цилиндрической трубы 12 между крышкой 14 головки и крышкой 16 штока.

Кроме того, в центральной части крышки 16 штока, выступающей в направлении удаления от цилиндрической трубы 12, сформировано отверстие 42 для штока, проходящее в осевом направлении (в направлении стрелок А и В). При этом на внутренней окружной поверхности отверстия 42 для штока смонтированы втулка 44 и уплотнительная прокладка 46 для штока. В кольцеобразной канавке на внутренней окружной поверхности этого отверстия 42 для штока со стороны цилиндрической трубы 12 смонтировано второе уплотнительное кольцо 48, а само отверстие 42 для штока сообщается с цилиндрической камерой 20.

Кроме того, на одной торцевой поверхности крышки 16 штока со стороны цилиндрической трубы 12 (в направлении стрелки В) сформирован второй замковый стыковой соединительный узел 50 кольцеобразной формы, выступающий в сторону цилиндрической трубы 12 (в направлении стрелки В) и располагающийся со стороны внешней окружной поверхности отверстия 42 для штока соосно с этим отверстием 42 для штока.

Этот второй замковый стыковой соединительный узел 50, например, как показано на фиг. 1 и 2В, состоит из множества ступенчатых участков 28b, 30b, 32b, 34b с первого по четвертый, отличающихся по диаметру один от другого. Первый ступенчатый участок 28b имеет наименьший диаметр. Второй ступенчатый участок 30b имеет диаметр, превышающий диаметр первого ступенчатого участок 28b, и сформирован со стороны внешней окружной поверхности первого ступенчатого участка 28b. Третий ступенчатый участок 32b имеет диаметр, превышающий диаметр второго ступенчатого участка 30b, и сформирован со стороны внешней окружной поверхности второго ступенчатого участка 30b. Четвертый ступенчатый участок 34b имеет диаметр, превышающий диаметр третьего ступенчатого участка 32b, и сформирован со стороны внешней окружной поверхности третьего ступенчатого участка 32b, то есть со стороны наиболее удаленной от центра окружной поверхности. При этом ступенчатые участки 28b, 30b, 32b, 34b с первого по четвертый имеют кольцеобразную форму и располагаются соосно, а диаметры этих ступенчатых участков 28b, 30b, 32b, 34b с первого по четвертый по величине совпадают с диаметрами соответствующих ступенчатых участков 28а, 30а, 32а, 34а с первого по четвертый.

Первый ступенчатый участок 28b имеет практически постоянный диаметр и выступает на заданную величину в сторону цилиндрической трубы 12 (в направлении стрелки В) относительно торцевой поверхности крышки 16 штока. Величина выступания других ступенчатых участков - второго ступенчатого участка 30b, третьего ступенчатого участка 32b и четвертого ступенчатого участка 34b - от торцевой поверхности крышки 14 головки постепенно уменьшается в порядке возрастания порядкового номера этого участка. То есть ступенчатые участки 30b, 32b, 34b со второго по четвертый сформированы с взаимным смещением в осевом и радиальном направлениях и ступенчатым приближением к крышке 16 штока (в направлении стрелки А).

Кроме того, в каждой из кольцеобразных канавках на соответствующих участках 36 стенок, располагающихся перпендикулярно ступенчатым участкам 28b, 30b, 32b, 34b с первого по четвертый и практически параллельно торцевой поверхности крышки 16 штока, смонтированы кольцевые уплотнители 38.

При этом, как показано на фиг. 1 и 2В, другой торцевой участок цилиндрической трубы 12 вставлен со стороны внешней окружной поверхности второго ступенчатого участка 30b на крышке 16 штока и приведен в контакт с участком 36 стенки, за счет чего поддерживается позиционирование цилиндрической трубы 12 в осевом и радиальном направлениях относительно крышки 16 штока. В этом случае контакт другого торцевого участка цилиндрической трубы 12 с кольцевым уплотнителем 38, смонтированным на участке 36 стенки, обеспечивает предотвращение утечки текучей среды под давлением через зазор между цилиндрической трубой 12 и крышкой 16 штока.

То есть ступенчатые участки 28а, 30а, 32а, 34а с первого по четвертый в составе первого замкового стыкового соединительного узла 26 на крышке 14 головки и ступенчатые участки 28b, 30b, 32b, 34b с первого по четвертый в составе второго замкового стыкового соединительного узла 50 на крышке 16 штока располагаются одни против других, а между ними располагается цилиндрическая труба 12, за счет чего с помощью первого и второго замковых стыковых соединительных узлов 26, 50 поддерживаются оба торцевых участка цилиндрической трубы 12.

В то же время на боковой поверхности крышки 16 штока имеется второй порт 52 для текучей среды, через который осуществляются подача и выпуск текучей среды под давлением и который сообщается с отверстием 42 для штока. Из этого второго порта 52 для текучей среды подаваемая текучая среда попадает через отверстие 42 для штока в цилиндрическую камеру 20.

Как показано на фиг. 1, например, диаметр поршня 18 по величине практически совпадает с диаметром С1 цилиндрической трубы 12. Во множестве кольцеобразных канавок на внешней окружной поверхности поршня 18 смонтированы уплотняющая прокладка 54 для поршня, магнит 56 и кольцо 58 компенсации износа.

Кроме того, в центральной части поршня 18 сформировано отверстие поршня (непоказанное), которое проходит в осевом направлении (в направлении стрелок А и В) и в которое вставлен один конец штока 60 поршня для соединения этого конца штока 60 поршня с самим поршнем 18. Другой конец штока 60 поршня, вставленный через отверстие 42 для штока, поддерживается с возможностью свободного перемещения с помощью втулки 44.

Кроме того, на обеих торцевых поверхностях поршня 18 смонтированы соответственно амортизирующие кольца 62, 64 практически одной и той же формы. Первое амортизирующее кольцо 62 размещено со стороны одной торцевой поверхности поршня 18, располагающейся со стороны крышки 14 головки (в направлении стрелки В), с выступанием со стороны этой одной торцевой поверхности. Второе амортизирующее кольцо 64, размещенное со стороны другой торцевой поверхности поршня 18, располагающейся со стороны крышки 16 штока (в направлении стрелки А), закрывает внешнюю окружную поверхность штока 60 поршня.

При перемещении поршня 18 в осевом направлении эти первое и второе амортизирующие кольца 62, 64 входят соответственно в углубление 22 и в отверстие 42 штока и за счет скользящего контакта с первым и вторым уплотнительными кольцами 24, 48 обеспечивают гашение скорости перемещения поршня 18.

Гидро(пневмо)цилиндр 10 согласно первому примеру осуществления настоящего изобретения имеет конструкцию, совпадающую в основном с приведенным выше описанием. Далее рассмотрим процесс работы и полезные эффекты этого гидро(пневмо)цилиндра. Положение на фиг. 1, при котором поршень 18 перемещен в сторону крышки 14 головки (в направлении стрелки В), а первое амортизирующее кольцо 62 располагается в углублении 22, будем именовать как исходное положение.

Сначала текучая среда под давлением подается от источника текучей среды под давлением (непоказанного) в первый порт 40 для текучей среды. В этом случае второй порт 52 для текучей среды переключается с помощью переключающего клапана (непоказанного) в состояние сообщения с атмосферой. В результате текучая среда под давлением попадает из первого порта 40 для текучей среды в углубление 22, а затем - в цилиндрическую камеру 20, в которой эта текучая среда под давлением обеспечивает отжатие поршня 18 в сторону крышки 16 штока (в направлении стрелки А). При этом шток 60 поршня перемещается вместе с поршнем 18, а первое амортизирующее кольцо 62, смонтированное на конце штока 60 поршня, скользящее в контакте с первым уплотнительным кольцом 24, выходит из углубления 22.

Затем в результате дальнейшего перемещения поршня 18 второе амортизирующее кольцо 64 входит в отверстие 42 штока, что приводит к ограничению расхода текучей среды под давлением, а также к сжатию текучей среды под давлением внутри цилиндрической камеры 20 и возникновению сопротивления перемещению при перемещении поршня 18, под действием которого по мере приближения поршня 18 к своему конечному положению происходит постепенное снижение скорости перемещения поршня 18.

В результате постепенного перемещения поршня 18 в сторону крышки 16 штока (в направлении стрелки А) второе амортизирующее кольцо 64 полностью входит в отверстие штока 42, а поршень 18 достигает своего конечного положения, при котором этот поршень 18 доходит до крышки 16 штока (в направлении стрелки А).

В то же время в случае, когда поршень 18 перемещается в противоположном направлении (в направлении стрелки В), текучая среда под давлением подается во второй порт 52 для текучей среды, а первый порт 40 для текучей среды переключается с помощью переключающего клапана (непоказанного) в состояние сообщения с атмосферой. При этом текучая среда под давлением подается из второго порта 52 для текучей среды в отверстие 42 штока и попадает через это отверстие 42 штока в цилиндрическую камеру 20, в которой эта текучая среда под давлением обеспечивает отжатие поршня 18 в сторону крышки 14 головки (в направлении стрелки В).

При этом шток 60 поршня перемещается вместе с поршнем 18, а второе амортизирующее кольцо 64, смонтированное на конце штока 60 поршня, скользящее в контакте со вторым уплотнительным кольцом 48, выходит из отверстия 42 штока.

Затем в результате дальнейшего перемещения поршня 18 первое амортизирующее кольцо 62 входит в углубление 22, что приводит к ограничению расхода текучей среды под давлением, а также к сжатию текучей среды под давлением внутри цилиндрической камеры 20 и возникновению сопротивления перемещению при перемещении поршня 18, под действием которого скорость перемещения поршня 18 постепенно снижается. При этом поршень 18 доходит до крышки 14 головки и восстанавливает свое исходное положение (см. фиг. 1).

Далее рассмотрим случай замены цилиндрической трубы 12 и поршня 18 на другую цилиндрическую трубу 12 и другой поршень 18 с измененным диаметром канала цилиндра (диаметром цилиндра) для изменения выходного усилия рассмотренного выше гидро(пневмо)цилиндра 10. В частности, рассмотрим случай увеличения выходного усилия в результате увеличения диаметра канала цилиндра.

Сначала отвинчиваем гайки (непоказанные), надетые на соединительные штоки и, таким образом, отсоединяем крышку 14 головки и крышку 16 штока от цилиндрической трубы 12, установленной между ними. Затем сдвигаем крышку 14 головки и крышку 16 штока в осевом направлении (в направлении стрелок А и В) и снимаем эти крышки с цилиндрической трубы 12.

Далее, как показано на фиг. 3, используем новую цилиндрическую трубу 12а с диаметром С2 цилиндра, превышающим диаметр рассмотренной выше цилиндрической трубы 12, и новый поршень 18а, имеющий практически такой же диаметр, что и диаметр С2 цилиндра. В этом случае длина новой цилиндрической трубы 12а в осевом направлении (в направлении стрелок А и В) превышает длину цилиндрической трубы 12 на величину разности (на величину L на фиг. 3) между длинами четвертого ступенчатого участка 34а и второго ступенчатого участка 30а на крышке 14 головки в осевом направлении и разности между длинами четвертого ступенчатого участка 34b и второго ступенчатого участка 30b на крышке 16 штока в осевом направлении. То есть длина цилиндрической трубы в осевом направлении задается такой, что расстояние между крышкой 14 головки и крышкой 16 штока в осевом направлении остается неизменным.

При этом в кольцеобразных канавках на участках 36 стенок со стороны четвертых ступенчатых участков 34а, 34b, на которых монтируется цилиндрическая труба 12а, монтируем кольцевые уплотнители 38.

Один торцевой участок цилиндрической трубы 12а вставляем со стороны внешней окружной поверхности четвертого ступенчатого участка 34а на крышке 14 головки, обеспечивающего поддерживание этого одного торцевого участка цилиндрической трубы 12а относительно крышки 14 головки, и вставляем поршень 18а большего диаметра, соответствующего внутреннему окружному диаметру цилиндрической трубы 12а, внутрь этой цилиндрической трубы 12а, а другой конец цилиндрической трубы 12а вставляем со стороны внешней окружной поверхности четвертого ступенчатого участка 34b на крышке 16 штока. В результате такого монтажа другого торцевого участка цилиндрической трубы 12а на крышке 16 штока оба торцевых участка цилиндрической трубы 12а приводятся в контакт с кольцевыми уплотнителями 38. Затем в крышку 14 головки и в крышку 16 штока вставляем соединительные штоки (непоказанные) и навинчиваем на оба конца этих соединительных штоков гайки, затяжка которых обеспечивает соединение крышки 14 головки и крышки 16 штока с цилиндрической трубой 12а, установленной между ними.

При этом получаем гидро(пневмо)цилиндр 10, цилиндрическая труба 12 и поршень 18 которого заменены на цилиндрическую трубу 12а большего диаметра С2 цилиндра и поршень 18а большего диаметра, соответствующего диаметру С2 цилиндра, и шток 60 поршня которого в результате перемещения поршня 18а вырабатывает большее выходное усилие в осевом направлении. Таким образом, например, в случае необходимости увеличения выходного усилия в соответствии с весом и т.д. транспортируемой обрабатываемой детали в результате замены цилиндрической трубы 12 и поршня 18 на цилиндрическую трубу 12а большего диаметра цилиндра и поршень 18а с диаметром, соответствующим большему диаметру цилиндра, можно получить оптимальное выходное усилие, соответствующее обрабатываемой детали.

В то же время в случае необходимости уменьшения диаметра канала цилиндра в гидро(пневмо)цилиндре 10 при сборке можно использовать цилиндрическую трубу 12 с меньшим диаметром цилиндра и поршень, имеющий диаметр, соответствующий меньшему диаметру цилиндра, и, таким образом, обеспечить беспрепятственное уменьшение выходного усилия гидро(пневмо)цилиндра 10. В результате обеспечивается возможность снижения количества потребляемой текучей среды под давлением, используемой в гидро(пневмо)цилиндре 10, и реализации экономии энергии в гидро(пневмо)цилиндре 10.

То есть за счет использования цилиндрических труб 12 с разными диаметрами цилиндров и поршней 18, диаметры которых соответствуют диаметрам цилиндров таких цилиндрическая труб 12, в составе гидро(пневмо)цилиндра 10 появляется возможность свободного изменения выходного усилия гидро(пневмо)цилиндра 10 при использовании одной и той же крышки 14 головки и одной и той же крышки 16 штока.

При этом в конструкции рассмотренного выше гидро(пневмо)цилиндра 10 были использованы четыре ступенчатых участка 28а, 28b, 30а, 30b, 32а, 32b, 34а, 34b в первом и втором замковых стыковых соединительных узлах 26, 50. Однако изобретение не ограничивается этим признаком, и при соответствии числа и диаметра ступенчатых участков в первом замковом стыковом соединительном узле 26 числу и диаметру ступенчатых участков во втором замковом стыковом соединительном узле 50 это число может быть любым.

Как показано выше, согласно первому варианту осуществления ступенчатые участки 28а, 30а, 32а, 34а с первого по четвертый, отличающиеся по диаметру один от другого, располагаются в первое замковом стыковом соединительном узле 26 крышки 14 головки, ступенчатые участки 28b, 30b, 32b, 34b с первого по четвертый, отличающиеся по диаметру один от другого, располагаются во втором замковом стыковом соединительном узле 50 крышки 16 штока, а цилиндрическая труба 12 избирательно монтируется на какой-либо паре ступенчатых участков 28а, 28b, 30а, 30b, 32а, 32b, 34а, 34b с первого по четвертый, за счет чего обеспечивается возможность поддерживания позиционирования цилиндрической трубы 12 в осевом направлении в соосном положении относительно крышки 14 головки и крышка 16 штока. Поэтому замена цилиндрической трубы 12 на новую цилиндрическую трубу 12а с другим диаметром цилиндра и новым поршнем 18а, диаметр которого соответствует этому другому диаметру цилиндра, обеспечивает возможность беспрепятственного получения гидро(пневмо)цилиндра 10 с другим диаметром канала цилиндра (с другим диаметром цилиндра) при использовании одной и той же крышки 14 головки и одной и той же крышки 16 штока.

В результате в случае необходимости изменения выходного усилия, вырабатываемого гидро(пневмо)цилиндром 10, изменение этого выходного усилия можно осуществить с использованием одной и той же крышки 14 головки и одной и одной и той же крышки 16 штока в составе гидро(пневмо)цилиндра 10 и получить при этом требуемое выходное усилие без использования другого гидро(пневмо)цилиндра 10 с поршнем 18 другого диаметра и цилиндрической трубы 12 другого диаметра.

То есть возможность предотвращения увеличения расходов на оборудование, обусловленных использованием нового гидро(пневмо)цилиндра, а также выбор цилиндрической трубы 12 и поршня 18 гидро(пневмо)цилиндра 10 с диаметром (диаметром канала цилиндра), оптимальным для вырабатывания требуемого выходного усилия, позволяет реализовать такой гидро(пневмо)цилиндр 10 с минимальным потреблением текучей среды под давлением и обеспечить экономию энергии, например, по сравнению со случаем использования гидро(пневмо)цилиндра с избыточным показателем выходного усилия относительно требуемого выходного усилия.

Кроме того, даже в случае замены цилиндрической трубы и поршня на цилиндрическую трубу 12а другого диаметра и поршень 18а с диаметром, соответствующим диаметру цилиндра, и изменения диаметра (C1, С2) цилиндра цилиндрической камеры 20 в гидро(пневмо)цилиндре 10, за счет использования новой цилиндрической трубы 12а, длина которой соответствует величине разности между длинами ступенчатых участков 28а, 28b, 30а, 30b, 32а, 32b, 34а, 34b с первого по четвертый в осевом направлении, продольный размер гидро(пневмо)цилиндра 10 остается неизменным.

Поэтому, например, использование гидро(пневмо)цилиндра 10 в составе оборудования производственной линии и установка этого гидро(пневмо)цилиндра на производственной линии посредством крышки 14 головки и крышки 16 штока обеспечивает возможность его надежной установки в предыдущем положении установки без изменения положения установки (шага установки) и в результате - возможность беспрепятственного изменения диаметра канала цилиндра гидро(пневмо)цилиндра 10, используемого в составе оборудования производственной линии, а также возможность беспрепятственной надежной установки этого гидро(пневмо)цилиндра на производственной линии.

Кроме того, установка кольцевых уплотнителей 38 в кольцеобразных канавках на соответствующих участках 36 стенок, располагающихся в соответствии со ступенчатыми участками 28а, 28b, 30а, 30b, 32а, 32b, 34а, 34b в составе первого и второго замковых стыковых соединительных узлов 26, 50 с первого по четвертый перпендикулярно осевому направлению гидро(пневмо)цилиндра 10, с возможностью свободного монтажа и демонтажа при монтаже этих кольцевых уплотнителей 38 на участках 36 стенок, соответствующих ступенчатым участкам, на которых монтируется цилиндрическая труба 12, позволяет приводить торцевые участки этой цилиндрической трубы 12 в контакт с этими кольцевыми уплотнителями 38. В результате с помощью кольцевых уплотнителей 38 обеспечивается надежное предотвращение утечки текучей среды под давлением через зазоры между цилиндрической трубой 12, крышкой 14 головки и крышкой 16 штока.

Далее рассмотрим гидро(пневмо)цилиндр 100 согласно второму варианту осуществления, представленный на фиг. 4. Элементы конструкции гидро(пневмо)цилиндра 100, совпадающие с соответствующими элементами конструкции гидро(пневмо)цилиндра 10 согласно первому варианту осуществления, обозначены с использованием тех же номеров позиций, что и в случае гидро(пневмо)цилиндра 10, и подробное описание этих элементов не приводится.

Как показано на фиг. 4, гидро(пневмо)цилиндр 100 отличается от гидро(пневмо)цилиндра 10 согласно первому варианту осуществления тем, что первый и второй замковые стыковые соединительные узлы 106, 108 соответственно на крышке 102 головки и крышке 104 штока состоят из двух ступенчатых участков - пятого и шестого ступенчатых участков 110а, 112а в первом замковом стыковом соединительном узле 106 и пятого и шестого ступенчатых участков 110b, 112b во втором замковом стыковом соединительном узле 108.

Эти пятые и шестые ступенчатые участки 110а, 110b, 112а, 112b на крышке 102 головки и крышке 104 штока сформированы так, что пятые ступенчатые участки 110а, 110b располагаются со стороны внутренних окружных поверхностей крышки 102 головки и крышке 104 штока, а шестые ступенчатые участки 112а, 112b - со стороны внешних окружных поверхностей крышки 102 головки и крышки 104 штока. Причем величина выступания пятых ступенчатых участков 110а, 110b относительно торцевых поверхностей крышки 102 головки и крышки 104 штока превышает величину соответствующего выступания шестых ступенчатых участков 112а, 112b.

Кроме того, например, диаметр пятых ступенчатых участков 110а, 110b задан равным диаметру вторых ступенчатых участков 30а, 30b в гидро(пневмо)цилиндре 10 согласно рассмотренному выше первому варианту осуществления, а диаметр шестых ступенчатых участков 112а, 112b задан равным диаметру четвертых ступенчатых участков 34а, 34b в гидро(пневмо)цилиндре 10. То есть в этой конструкции имеются ступенчатые участки, соответствующие вторым и четвертым ступенчатым участкам 30а, 30b, 34а, 34b гидро(пневмо)цилиндра 10, но отсутствуют ступенчатые участки, соответствующие ступенчатым участкам 32а, 32b промежуточных диаметров, располагающимся между вторыми и четвертыми ступенчатыми участками 30а, 30b, 34а, 34b.

Кроме того, на крышке 102 головки и крышке 104 штока имеются участки 114 стенок, располагающиеся перпендикулярно пятым и шестым ступенчатым участкам 110а, 110b, 112а, 112b и практически параллельно торцевым поверхностям крышки 102 головки и крышки 104 штока. В кольцеобразных канавках на этих участках 114 стенок смонтированы кольцевые уплотнители 38. При этом по сравнению с соответствующими участками 36 стенок в гидро(пневмо)цилиндре 10 согласно первому варианту осуществления площадь участков 114 стенок может быть увеличена на величину площади отсутствующих ступенчатых участков. В частности, площадь участков 114 стенок может быть увеличена в радиальном направлении.

При этом, например, за счет того, что один торцевой участок цилиндрической трубы 12 вставлен со стороны внешней окружной поверхности пятого ступенчатого участка 110а на крышке 102 головки, а другой торцевой участок цилиндрической трубы 12 вставлен со стороны внешней окружной поверхности