Способ изготовления пленочного материала на основе смеси фаз vox, где x=1,5-2,02

Иллюстрации

Показать всеИзобретение относится к области изготовления тонкопленочных материалов и может быть использовано для создания полупроводниковых приборов, в частности тепловых приемников. Способ включает термовакуумное напыление ванадия на подложку при комнатной температуре с последующим окислением на воздухе до образования оксидной пленки. Напыление ванадия, толщиной 30≤d≤40 нм, легированного примесями W, Si, Al, производят из испарителя, расположенного внутри вакуумной установки при выполнении следующего соотношения: , где Н=60 мм - определяющий линейный размер подложки, - расстояние между испарителем и подложкой, при скорости напыления 0.5-1 нм/с. Затем осуществляют окисление на воздухе при температуре 300-480°С до формирования оксидной пленки ванадия на подложке с контролем величины удельного поверхностного сопротивления в интервале 1-2,4⋅106 Ом/см2. Изобретение позволяет получить петлю термического гистерезиса шириной 22-24°С, сдвинутую на ~10°С в сторону комнатных температур, со скачком сопротивления внутри петли до полутора порядков величины, что при термостатировании обеспечивает режим внутренней памяти. 5 ил., 1 пр., 2 табл.

Реферат

Изобретение относится к области изготовления тонкопленочных материалов и может быть использовано для создания полупроводниковых приборов, в частности тепловых приемников.

Термочувствительный слой на основе поликристаллических пленок VOx, где х=1.5-2.02 используется в конструкции тепловых приемников, визуализаторов лазерного излучения, устройств записи и хранения оптической информации. Существует потребность в получении однородных поликристаллических пленок ванадия с минимальным размером кристаллита, с целью обеспечения уширения петли термического гистерезиса. Известно, что если размеры кристаллитов поликристаллической структуры коррелируют, то форма петли термического гистерезиса фазового перехода приближается к прямоугольной. При этом наблюдается максимальный скачок величины удельного поверхностного сопротивления для данной толщины пленки VOx. Кроме того, для уменьшения энергии записи оптической информации необходимо обеспечить сдвиг температуры термического гистерезиса в сторону комнатных температур с сохранением скачка сопротивления не менее одного порядка величины.

Известны различные способы изготовления пленочного материала на основе оксида ванадия (заявки на изобретения US 2011120855, JP 2002118004, JPH 09257565, патенты на изобретения CN 101174671, US 6489613, US 8228159).

Известен также способ получения чувствительного элемента матрицы теплового приемника, описанный в патенте RU на изобретение №2554304. Способ включает создание чувствительного материала путем подачи тока с помощью подводящих электродов. Для чувствительного элемента, установленного между электродами, используют перемычку оксида ванадия VOx, которую получают при помощи термического окисления расположенной между электродами металлической пленки ванадия, нагреваемой за счет пропускания электрического тока высокой плотности в кислородосодержащей среде, причем оксид ванадия VOx определяют в пределах х от 1,5 до 2,5.

Известен также способ изготовления преобразователей изображения на основе окислов ванадия (А.С. Олейник Реверсивная среда фазово-трансформационного отражателя света для записи и хранения оптической информации. Неорганические материалы 1991, Т. 27. №3. С. 534-538), включающий последовательное напыление в вакууме слоя ванадия толщиной 50≤d≤70 нм на диэлектрическую подложку при комнатной температуре на воздухе, термообработку при температуре 480°C в течение времени, необходимого для получения оксидного слоя толщиной 2d. Затем поверх окисно-ванадиевого слоя наносят прозрачный диэлектрический слой с показателем преломления 1,4-1,5.

Однако для полученных в соответствии с описанным выше способом пленок VOx толщиной 80-140 нм температура середины петли термического гистерезиса составляет 59-69°C, а ширина петли 10-18°C соответственно. Это затрудняет эксплуатацию пленки в качестве термочувствительного слоя приемника в составе металлостеклянного корпуса, так как пленки толщиной 80-100 нм с шириной петли 15-16°C обладают достаточно большой величиной удельно-поверхностного сопротивления (6-3.5)⋅106 Ом/см2, что является определяющей составляющей фундаментального Джонсоновского шума теплового приемника.

Наиболее близким аналогом к заявляемому решению является патент FR на изобретение № 2246036. Способ изготовления устройств на основе окиси ванадия с примесями, в котором используется установка реактивного катодного распыления с композитной мишенью, содержащей преобладающее количество окиси ванадия и небольшое количество соответствующего легирующего вещества (вольфрам, молибден, титан, алюминий и т.д.). Реактивное распыление позволяет получить пленки из VO2, содержащие элементы добавки, температура фазового перехода которой может изменяться до 35°C. Примеси препятствуют продвижению границ домена, это требует дополнительных затрат энергии для ее перемещения из одного состояния в другое, вследствие чего происходит увеличение гистерезиса.

Недостатком способа является низкая скорость осаждения (3÷4.5)⋅10-2 нм/с, что не обеспечивает однородность кристаллитов поликристаллической оксидной пленки. Кроме того, способ не обеспечивает воспроизводимость физико-технических свойств оксидной пленки, так как имеет место сложность, недостаточная надежность и производительность используемого оборудования.

Задачей заявляемого способа является уменьшение размеров кристаллитов поликристаллических оксидных пленок ванадия, при увеличении температурного гистерезиса сопротивления, сдвиге его в сторону комнатных температур и снижении величины удельного поверхностного сопротивления пленок.

Сущность заявляемого изобретения заключается в том, что в способе изготовления пленочного материала на основе смеси фаз VOx, где х=1.5-2.02, включающем термовакуумное напыление ванадия на подложку при комнатной температуре с последующим окислением на воздухе до образования оксидной пленки, напыление ванадия, толщиной 30≤d≤40 нм, легированного примесями W, Si, Al, производят из испарителя, расположенного внутри вакуумной установки при выполнении следующего соотношения: где Н=60 мм - определяющий линейный размер подложки, - расстояние между испарителем и подложкой, при скорости напыления 0.5-1 нм/с, затем осуществляют окисление на воздухе при температуре 300-480°C до формирования оксидной пленки ванадия на подложке, с контролем величины удельного поверхностного сопротивления в интервале 1-2,4⋅106 Ом/см2.

Технический результат заявляемого изобретения заключается в получении однородных двумерных поликристаллических оксидных пленок VOx, где х=1.5-2.02 с симметречными прямой и обратной ветвями петли термического гистерезиса, где каждую ветвь петли можно экстраполировать в виде двух прямых отрезков с разной величиной температурного коэффициента сопротивления, что обеспечивает линейное преобразование измерительной информации. Размещение испарителя и подложки в вакуумной установке и использование заявляемых режимов напыления, а именно скорости, температурных параметров, способствует получению петли термического гистерезиса шириной 22-24°C, сдвинутой на ~10°C в сторону комнатных температур, со скачком сопротивления внутри петли до полутора порядков величины, что при термостатировании обеспечивает режим внутренней памяти. Обеспечиваемая в соответствии с заявляемым способом величина удельно-поверхностного сопротивления вдвое меньше в сравнении с наиболее близким аналогом и составляет 1-2,5⋅106 Ом/см2. Такой уровень удельно-поверхностного сопротивления пленки позволяет использование ее в качестве термочувствительного слоя болометра.

Заявляемое изобретение поясняется фиг. 1-5, на которых представлены:

на фиг. 1 приведена фотография поверхности оксидной пленки на слюдяной подложке марки СТ, увеличение 100000х;

на фиг. 2 приведены зависимости удельного поверхностного сопротивления двумерных оксидных пленок VOX разной толщины, выполненных при температурах окисления соответственно 480°C и 300°C;

на фиг. 3 показан поперечный разрез подложки с термочувствительным и защитным слоями;

на фиг. 4 показан преобразователь сопротивления в напряжение (ПСН), выполненный на основе мостовой схемы;

на фиг. 5 (а, б) приведены зависимости сопротивления термочувствительного слоя и напряжения с выхода ПСН при нагреве в диапазоне температур 25-45°C и 45-69°C от плотности и энергетической экспозиции регистрируемого излучения.

Способ осуществляется следующим образом.

В качестве подложки использовали слюдяные пластины 60×60×0.4 мм ГОСТ 137.50-68 с 14-м классом шероховатости поверхности. Напыление ванадия легированного W, Si, Al на диэлектрическую подложку проводили на универсальной установке вакуумного напыления УМР 3.279.060. Вакуум 10-6 мм рт.ст., скорость напыления 0.5-1 нм/с.

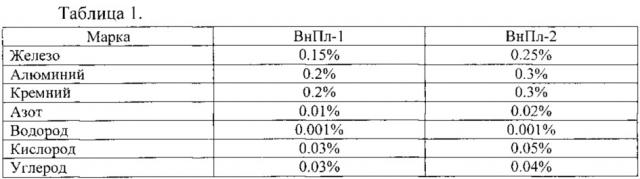

Использовали испаритель из четырех вольфрамовых проволок диаметром 1.2 мм ТУ 48-9-45-67, соединенных вместе медными нитками толщиной 1 мм ГОСТ 495-70. Учитывая расстояние между испарителем и подложкой не менее 280 мм и малую массу навески ~0.3 г, такой испаритель можно считать точечным. В процессе напыления осуществляли вращение подложки со скоростью 60 об/мин. Это обеспечивало высокую однородность ванадиевой пленки. В качестве навески использовали полосы ванадиевые марок ВнПл-1 и ВнПл-2 ТУ 48-4-373-76 99.379% чистоты, химический состав которых приведен в таблице 1.

Во время напыления происходило спекание навески и растекание ее по развитой поверхности, сформированной из вольфрамовых проволок. Таким образом, создавались условия равномерного распределения примесей по поверхности испарителя. Так как напыление ведется с вольфрамового испарителя, то согласно работе (Технология тонких пленок (справочник) Под. ред. Л. Майселя, Р. Глэнга. Нью-Йорк, 1970. Пер. с англ. под ред. М.И. Елинсона, Г.Г. Смолко. Т1. М., Сов. Радио, 1977, 664 с.) имеет место сублимация вольфрама с малой скоростью. В этих условиях достигается равномерное распыление навески со всеми содержащимися в ней примесями.

Экспериментально методом электронной микроскопии показано, что в процессе конденсации пленки ванадия со скоростью 1-5 нм/с, протекает собирательная рекристаллизация зерен, которая начинается при толщине слоев 10-15 нм и затухает при толщине 60-80 нм. Для двумерных пленок ванадия в диапазоне толщин 50-70 нм размеры кристаллитов соответственно составляют 16-20 нм в плоскости подложки. Таким образом, скорость напыления 0.5-1 нм/с обеспечивает минимальный разброс размеров кристаллитов двумерной поликристаллической пленки ванадия.

Эксперименты показали, что наименьший размер кристаллита достигается при напылении ванадия на подложку при комнатной температуре, кроме того, показано, что скорость напыления 0.5-1 нм/с является оптимальной для формирования однородных пленок ванадия.

Окисление пленки ванадия проводили в окислительной камере, которая представляет собой прозрачный куб, выполненный из огнеупорного стекла. Верхняя крышка куба является съемной для возможности размещения образца на поверхности кварцевой пластины и его извлечения. Крышка выполнена из двух равных половин с обеспечением зазора между ними ~0.5-1 мм, для балансировки скорости подвода и отвода тепла внутри окислительной камеры. Прозрачные стенки куба обеспечивают удобный визуальный контроль процесса окисления и облегчают контроль температуры как на окисляемой поверхности, так и внутри окислительной камеры. Внутри куба размещали электрический нагреватель, представляющий собой диэлектрическое основание с нагревательным элементом. На поверхности нагревателя размещали пластину из нержавеющей стали, на которой располагалась кварцевая пластина с 14 классом шероховатости поверхности. На кварцевой пластине располагали подложку, покрытую ванадиевой пленкой. Размещение подложки и восстановление требуемого зазора между верхними пластинами составляет 5-6 секунд. Производили постоянный одновременный визуальный контроль температуры подложки, температуры воздушной среды и величины сопротивления формируемого слоя. Процесс окисления пленок ванадия занимает 22-30 мин. Толщина оксидного слоя ванадия составляет y=ay, где y, ym - толщины пленок окисла металла, из которых образовался окисел, для двуокиси ванадия, a=2.12.

В работе (Отображение и запоминание оптической информации на пленках диоксида ванадия: монография / А.С. Олейник. Саратов: Сарат. Гос. Техн. ун-т, 2006. - 204 с.) показано, что окисление пленки ванадия происходит на основе термодинамики по схеме V-VO-V2O3- V3O5- VO2. Как видно из кинетики окисления, по указанному способу невозможно изготовление стехиометричных пленок VO2. Методом вторично-ионной масс-спектрометрии (ВИМС) показано, что при окислении ванадия имеет место преобладание диффузии ионов металла над ионами кислорода. Поскольку подвижность ионов через оксидную пленку зависит от температуры, то варьируя температуру окисления в диапазоне 300-480°C можно получать пленки VOx с разной степенью нестехиометрии фазы VO2. Наибольшее отклонение от стехиометрии (по недостатку содержания кислорода) в пленках VO2 имеет место в пленках, сформированных при 300°C. В указанных пленках наблюдается самая широкая петля термического гистерезиса, сдвинутая в сторону комнатных температур.

Исследование морфологии поверхности полученных образцов пленок VOX проводили с помощью аналитического комплекса на базе электронного микроскопа высокого разрешения MIRA II LMU с системой энергодисперсионного микроанализа. Из фиг. 1 следует, что размер кристаллитов в плоскости подложки составляет 32.5-38.4 нм. Таким образом, разброс кристаллитов поликристаллической пленки VOx находится в пределах ~12%.

По мере уменьшения толщины пленки VOx растет ширина петли гистерезиса и уменьшается кратность сопротивления пленки между прямой и обратной ее ветвями в середине петли. Как видно из сравнения приведенных зависимостей на фиг. 2, уменьшение температуры окисления пленки ванадия 480°C до 300°C понижает на ~10°C температуру фазового перехода и уменьшает скачок сопротивления. Это можно объяснить тем, что понижение температуры окисления пленки ванадия до 300°C вызывает снижение содержание кислорода на границе воздух-пленка ванадия, что приводит к формированию фазы VO2 с недостатком содержания кислорода. Для поликристаллических оксидных пленок VOx толщиной 60÷140 нм, сформированных при 480°C и 300°C соответственно, начало петли термического гистерезиса сдвигается от 40°C до 30°C, а температура середины петли гистерезиса от 64°C до 45°C. В таблице 2 приведены условия изготовления и электрические параметры оксидных пленок VOx.

Эксперименты показали, что путем окисления на воздухе при 300°C слоя ванадия толщиной от 20 до 50 нм в течение 22÷27 мин можно получить пленки диоксида ванадия толщиной от 40 до 100 нм со скачком сопротивления более одного порядка. Температурный гистерезис VO2 существенно возрастает пропорционально функции уменьшения кислорода, а это происходит при понижении температуры окисления. Кроме того, уширение петли термического гистерезиса связано с уменьшением размеров кристаллитов поликристаллической пленки VOx, так как ширина элементарной петли обратно пропорциональна поперечному размеру кристаллитов.

На фиг. 3 приведен поперечный разрез слюдяной подложки (1) 60×60×0.04 мм с термочувствительным слоем (2) на основе фазы VO2 толщиной 60 нм и защитным слоем (3) на основе лака АК-113Ф.

Сопоставительный анализ с прототипом показывает, что по предлагаемому способу изготовления двумерных поликристаллических пленок VOx параметры получаемых пленок: петля термического гистерезиса сдвинута на 10°C в сторону комнатных температур; ширина петли ~24°C; форма петли с симметричными прямой и обратной ветвями петли с квазилинейной зависимостью изменения сопротивления от температуры; скачком сопротивления внутри петли до 1.5 порядка величины; величина удельно-поверхностного сопротивления вдвое меньше; разброс в размерах кристаллитов в диапазоне толщин пленок 60-80 нм не превышает 12%.

Примером практического использования пленки VOx в качестве термочувствительного слоя болометра является преобразователь сопротивления в напряжение (ПСН), выполненный на основе мостовой схемы (фиг. 4). ПСН, состоящий из облучаемого элемента 1, компенсационного элемента 2, двух микрорезисторов 3. К нему подключаются источник опорного напряжения 4 и измерительный прибор 5.

Величина напряжения питания Vi=20 B устанавливается с учетом, чтобы температура его термочувствительных элементов не превышала 23-25°C. При облучении элемента 9 равновесие моста нарушается и напряжение сигнала с выхода ПСН равно: , где R1 - сопротивление облучаемого элемента, R2 - сопротивление компенсационного элемента, R3 - сопротивление микрорезисторов, Vi=20 B.

Принцип измерения мгновенной и средней мощности лазерного излучения основан на полном поглощении падающего излучения приемной площадкой приемника, преобразовании температуры ее нагрева на выходе преобразователя сопротивление-напряжение в электрический сигнал и регистрации напряжения сигнала цифровым мультиметром. В пленке VOx толщиной 60 нм в диапазонах 25-45°C и 45-69°C имеет место квазилинейный характер изменения величины удельного поверхностного сопротивления слоя VOx от температуры, при этом величина температурного коэффициента сопротивления (β=ΔR/RΔT, где R - сопротивление VOx, ΔT - температурный диапазон) составляет соответственно 1,4%/°C и 4%/°C.

На Фиг. 5а приведена зависимость сопротивления термочувствительного слоя и напряжения с выхода ПСН при нагреве в диапазоне температур 25-45°C и 45-69°C от плотности потока излучения.

На Фиг. 5б приведена зависимость сопротивления термочувствительного слоя и напряжения с выхода ПСН при нагреве в диапазоне температур 25-45°C и 45-69°C от энергетической экспозиции регистрируемого излучения (Методы экспрессного контроля инфракрасного излучения: монография / А.С. Олейник. - Саратов: Сарат. гос. техн. ун-т, 2014. - 171 с.).

Способ изготовления пленочного материала на основе смеси фаз VOx, где х=1.5-2.02, включающий термовакуумное напыление ванадия на подложку при комнатной температуре с последующим окислением на воздухе до образования оксидной пленки, отличающийся тем, что осуществляют напыление пленки ванадия толщиной 30-40 нм, легированного примесями W, Si, Al, на подложку из испарителя, расположенного внутри вакуумной установки на расстоянии l от подложки при выполнении следующего соотношения: , где H - линейный размер подложки, равный 60 мм, а , причем напыление выполняют со скоростью 0,5-1 нм/с, при этом окисление на воздухе осуществляют при температуре 300-480°C с формированием оксидной пленки ванадия на подложке и с контролем величины удельного поверхностного сопротивления в интервале 1-2,4⋅106 Ом/см2.