Способ коммутации гетероструктурных фотоэлектрических преобразователей

Иллюстрации

Показать всеИзобретение относится к способам коммутации ячеек фотоэлектрических преобразователей на основе кристаллического кремния, в частности к способу контактирования контактных шин к пластинам фотоэлектрических преобразователей с применением адгезивов и ультразвуковой пайки. Способ коммутации гетероструктурных фотоэлектрических преобразователей включает присоединение контактных шин к гетероструктурным фотоэлектрическим преобразователям, при этом перед присоединением между контактными шинами и поверхностью фотоэлектрических преобразователей наносят диэлектрический адгезив, присоединение контактных шин к фотоэлектрическим преобразователям осуществляют ультразвуковой сваркой путем продавливания контактных шин через слой адгезива до элементов контактной сетки фотоэлектрических преобразователей и выполняют процесс сварки. Изобретение позволяет повысить прочность механического соединения при коммутации отдельных фотоэлектрических преобразователей в единую цепь, повысить надежность, снизить контактное сопротивление и повысить срок эксплуатации. 6 з.п. ф-лы, 6 ил., 4 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам коммутации ячеек фотоэлектрических преобразователей на основе кристаллического кремния, в частности к способу контактирования контактных шин к пластинам фотоэлектрических преобразователей с применением адгезивов и ультразвуковой пайки.

Уровень техники

В процессе производства солнечных модулей на основе кристаллического кремния возникает необходимость коммутации отдельных ячеек фотопреобразователей в единую цепь. При этом при коммутации гетероструктурных фотопреобразователей на основе кремния исключаются процессы с температурой выше 200°C, так как более высокие температуры приводят к повреждению структуры и снижению ее эффективности. В этом случае для контактирования используют процедуру пайки низкотемпературным припоем, ультразвуковую пайку или клейку с использованием адгезива на основе коллоидного серебра. Эти способы обладают рядом недостатков. Пайка низкотемпературным припоем и ультразвуковая пайка не обеспечивают адгезии к поверхности пластины и паяются только с элементами токосъемной сетки. Из-за этого данные процессы не обеспечивают прочного механического соединения. Приклеивание контактных шин с помощью адгезива на основе коллоидного серебра обеспечивает более высокое механическое соединение, но имеет плохие электрические параметры.

Из уровня техники известен способ соединения тонкопленочных солнечных модулей между собой электрическим контактом ([1] US 5580509(A), МПК H01L 31/0224, H01L 31/046, опубл. 03.12.1996). На подложку нанесен слой переднего электрода, например, из оксида цинка, легированный бором или алюминием, на который нанесен активный полупроводниковый слой из аморфного кремния. Слой заднего (тыльного) электрода нанесен на полупроводниковый слой. Для интегральной взаимосвязи, процесс осаждения сопровождается этапом структурирования для каждого из слоев.

Структурирующие линии ориентированы таким образом, что множество расположенных бок о бок полосообразных отдельных солнечных элементов, соединенных последовательно, производятся с соответствующими перекрывающими областями между передней и задней частями. Ток, генерируемый в гелиомодуле, может быть перехвачен и отводится от модуля, связываясь с двумя наружными, отдельными солнечными батареями. С этой целью на заднем контакте, параллельно структурирующим линиям, укладывают две контактные полоски. Контактные полоски могут быть прикреплены с помощью электропроводной пасты или с использованием ультразвуковой сварки. После механической фиксации контактных полосок, заднюю сторону модуля ламинируют, например, горячим расплавом клейкой фольги.

Недостатком аналога является то, что данный способ нельзя применить для гетероструктурных фотоэлектрических преобразователей на основе аморфного и монокристаллического кремния, о которых идет речь в данной заявке.

Из уровня техники известен ультразвуковой сварочный аппарат для тонкопленочных солнечных элементов ([2] CN 204135551 (U), МПК B23K 20/10, опубл. 04.02.2015), который позволяет снизить остаточные напряжения и деформации, возникающие вследствие вибрации высокой частоты.

Из уровня техники известен способ сварки сборочной солнечной ячейки ([3] CN 103639586(A), МПК B23K 20/10, опубл. 19.03.2014), включающий размещение секций солнечных элементов на предварительно заданных позициях передней панели, подключение контактной ленты по направлению лент на концах секций ячеек в режиме доводки (притирки), чтобы получить заготовку. Далее заготовку располагают на рабочей площадке ультразвукового сварочного аппарата и приваривают впускные ленты к лентам секций, путем нажатия ультразвуковой головки, при этом задают ультразвуковую частоту волны, рабочую мощность, давление прессования и время прессования для сваривания контактной ленты к лентам секций.

Недостатком аналога является предварительное изготовление и подгонка матрицы ультразвуковой головки к заготовке, при этом недостатком чисто ультразвуковой сварки является то, что механическое соединение образуется только с контактной сеткой, которая выполняется, в большинстве своем, путем трафаретной печати серебряной пастой. В результате сама контактная сетка обладает плохими механическими характеристиками. Если припаяться к контактной сетке, то она при механической нагрузке разрушится, что приведет к нарушению электрического контакта.

Из уровня техники известен способ изготовления электродов для кристаллического кремния солнечного элемента (см. [4] CN 102969406 (A), МПК B23K 1/06, опубл. 13.03.2013), включающий сохранение пространства для передней шины электрода при обработке передней поверхности солнечного элемента и пространства для задней линии сетки электрода при обработке задней поверхности солнечного элемента; установку солнечной батареи на нагревательную вакуумную платформу; автоматическую подачу припоя (олова) посредством механизма подачи оловянной проволоки на ультразвуковую сварочную головку в определенном диапазоне температур; образование оловянного припоя на сохранившихся пространствах кремниевой пластины солнечного элемента и сварку связующей полосы (клеммы) на припой олова покрытия передней шины электрода и задней линии сетки электродов во время процедуры сборки аккумуляторной батареи.

Замена серебряного материала припоя на олово снижает стоимость производства, однако данный аналог содержит ряд недостатков. Температура плавления олова около 270°С. В процессе сборки солнечных модулей процедура пайки допускается низкотемпературными припоями (например, InSn или BiSn, или ПОС 61), но, ввиду особенностей процесса, ситуация аналогична той, которая возникает в процессе ультразвуковой сварки, о которой написано раньше - разрушение контактной сетки.

Из уровня техники известен способ подключения листов солнечных батарей (см. [5] CN 102122681 (А), МПК B23K 20/10, опубл. 13.07.2011), характеризующийся тем, что на задней стороне аккумуляторного листа расположен электрод, полученный из серебряной пасты; часть слоя пасты снимается таким образом, чтобы оголить алюминиевый слой металла, затем алюминиевый металлический слой соединяется с освещаемой поверхностью электрода другого листа через металлический подводящий провод, при этом соединение происходит за счет прижатия в ультразвуковом сварочном аппарате.

Недостатком данного аналога является вероятность повреждения слоев при снятии слоя серебряной пасты. Также в данном патенте говорится о температурах от 300 до 800°C, что не применимо для гетероструктурных фотоэлектрических преобразователей на основе аморфного и кристаллического кремния. При более низких температурах сохраняется ситуация, описанная ранее, - разрушение элементов фотоэлектрического преобразователя, изготовленного из металлической пасты. На данном этапе развития техники, если контактная сетка получена из пасты (алюминиевой, серебряной или медной), она обладает плохими механическими свойствами (т.к. получается пористой). Поэтому, при монтаже непосредственно к контактной сетке, в том случае, когда к ней будет прикладываться механическая нагрузка, она может довольно легко разрушаться. Чтобы этого избежать и предложено заявленное изобретение с добавлением слоя адгезива, который даст нужные механические качества соединению (за счет того, что может крепиться непосредственно к пластине фотоэлектрического преобразователя (ФЭП)) и будет продавливаться при ультразвуковой сварке и не мешать электрическому соединению между контактной шиной и элементами контактной сетки.

Наиболее близким аналогом заявленного изобретения, взятого за прототип, является способ крепления шины (полосы, ленты) на BZO (бор легированный оксидом цинка) тонкой пленки солнечного модуля (см. [6] CN 102825379(A), МПК B23K 20/10, опубл. 19.12.2012). Фиксация шины к слою BZO осуществляется ультразвуковым способом. Способ включает в себя укладку на конвейер тонкопленочного солнечного модуля из аморфного кремния со слоем BZO, при помощи ультразвуковых волн с определенной частоты и мощности повреждают массив кристаллической решетки оксида цинка на поверхности слоя BZO, тем самым образую пробелы в кристаллической решетке оксида цинка. В образованные щели кристаллической решетки оксида цинка вваривают шины, при помощи ультразвуковых волн и определенного давления так, чтобы атомы металла присоединились к кристаллической решетке слоя BZO.

Недостатком прототипа является возможность повреждения тонкой пленки слоя BZO. Толщина слоев BZO (оксид цинка легированный бором) в тонкопленочных солнечных модулях составляет порядка 1-2 мкм, что позволяет осуществлять ультразвуковую сварку к данному слою. Суммарная толщина всех слоев, нанесенных на поверхность гетеропереходного ФЭП на основе аморфного и микрокристаллического кремния, составляет порядка 200 нм, в связи с этим ультразвуковая пайка непосредственно к ним повредит структуру и снизит характеристики ФЭП. Пайка к элементам контактной сетки обладает вышеперечисленными недостатками.

Сущность изобретения

Задачей заявленного изобретения является получение прочного механического соединения с низким контактным сопротивлением, без применения высокотемпературных процессов.

Техническим результатом является повышение прочности механического соединения при коммутации отдельных фотоэлектрических преобразователей в единую цепь, повышение надежности, снижение контактного сопротивления и повышение срока эксплуатации.

Поставленная задача решается, а технический результат достигается за счет применения ультразвуковой пайки совместно с адгезивом, а более конкретно за счет заявленного способа коммутации гетероструктурных фотоэлектрических преобразователей, включающего присоединение контактных шин к контактным сеткам гетероструктурных фотоэлектрических преобразователей, при этом перед присоединением, между контактными шинами и поверхностью контактных сеток фотоэлектрических преобразователей наносят адгезив, присоединение контактных шин к контактным сеткам фотоэлектрическим преобразователям осуществляют ультразвуковой сваркой путем продавливания контактных шин через слой адгезива до элементов контактной сетки фотоэлектрических преобразователей и выполняют процесс сварки.

Технический результат также достигается за счет того, что адгезив наносят на поверхность фотоэлектрических преобразователей, поверх которого укладывают контактные шины.

Технический результат также достигается за счет того, что адгезив наносится на поверхность контактной шины со стороны фотоэлектрических преобразователей.

Технический результат также достигается за счет того, что адгезив наносят сплошным слоем на всю поверхность гетероструктурных фотоэлектрических преобразователей.

Технический результат также достигается за счет того, что адгезив наносят на поверхность гетероструктурных фотоэлектрических преобразователей в местах присоединения контактных шин.

Технический результат также достигается за счет того, что ультразвуковую сварку осуществляют точечно, в местах расположения элементов токосъемной сетки.

Технический результат также достигается за счет того, что ультразвуковую сварку осуществляют передвижением ролика по всей поверхности контактных шин.

Краткое описание чертежей

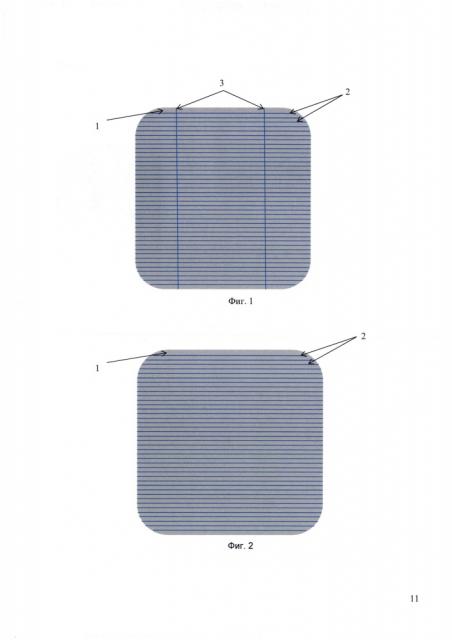

Фиг. 1 - Гетероструктурный фотоэлектрический преобразователь на основе кристаллического кремния с продольными и поперечными элементами контактной сетки.

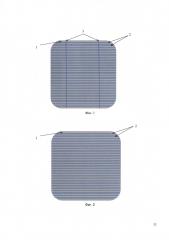

Фиг. 2 - Гетероструктурный фотоэлектрический преобразователь на основе кристаллического кремния только с поперечными элементами контактной сетки.

Фиг. 3 - Область нанесения адгезива пример 1.

Фиг. 4 - Область нанесения адгезива пример 2.

Фиг. 5 - Расположение контактных шин

Фиг. 6 - Контактирование сборки из нескольких ячеек.

На фигурах обозначены следующие позиции:

1 - кремниевая пластина; 2 - поперечные контактные сетки; 3 - продольные контактные сетки; 4 - область нанесения адгезива; 5 - контактные шины.

Осуществление изобретения

Солнечный модуль - прибор, вырабатывающий электрическую энергию путем преобразования оптического излучения и состоящий из нескольких ячеек фотоэлектрических преобразователей объединенных в общую электрическую цепь в общем корпусе.

Процесс коммутации гетероструктурных фотоэлектрических преобразователей на основе кремния методом ультразвуковой сварки (пайки) с применением адгезива - это процесс объединения отдельных ячеек фотопреобразователей на основе кремния (выполненных на отдельных кремниевых пластинах) в общую электрическую цепь в процессе сборки солнечного модуля. В заявленных ячейках применяется ITO (индий-оловянный оксид).

Под отдельной ячейкой гетероструктурного фотоэлектрического преобразователя подразумевается кремниевая пластина со сформированной pin-структурой, необходимой для работы фотоэлектрического преобразователя, нанесенными токосъемными слоями (выполненными из прозрачных проводящих оксидов, таких как оксид индия, олова и прочих или металлов) и элементами контактной сетки. При этом продольные элементы контактной сетки могут отсутствовать, а поперечные присутствуют всегда (фигура 2).

Способ коммутации гетероструктурных фотоэлектрических преобразователей выполняют присоединением контактных шин (5) к контактным сеткам (2) и (3) гетероструктурных фотоэлектрических преобразователей, при этом перед присоединением, между контактными шинами и поверхностью контактных сеток фотоэлектрических преобразователей наносят адгезив (4), присоединение контактных шин к контактным сеткам фотоэлектрических преобразователей осуществляют ультразвуковой сваркой путем продавливания контактных шин через слой адгезива до элементов контактной сетки фотоэлектрических преобразователей и выполняют процесс сварки.

Под контактной сеткой подразумевается проводящая сетка, нанесенная на поверхность гетероструктурного фотоэлектрического преобразователя с целью уменьшения электрических потерь. Гетероструктурный фотоэлектрический преобразователь имеет контактной сетку с лицевой и тыльной сторон, при этом дизайн контактных сеток может отличаться. При этом продольные элементы контактной сетки (в случае их присутствия) выполняются более узкими, чем контактные шины. Это необходимо для достижения необходимой механической прочности в процессе приклеивания контактных шин адгезивом к поверхности фотопреобразователя, так как величина адгезии используемого адгезива к поверхности пластины выше, чем адгезия материала контактной сетки к поверхности пластины.

Под адгезивом понимается вещество, которое в данном процессе обеспечивает механическую прочность соединения (склеивание). Адгезив может быть в любом агрегатном состоянии и наносится различными методами. В качестве адгезивов могут выступать прозрачные лаки, полиимидные лаки и смолы, эпоксидные лаки и смолы, лаки и адгезивы на основе полиолефинов и прочие, наносимые на всю поверхность фотоэлектрического преобразователя. В таком случае они также выполняют защитную роль. При этом адгезив может быть диэлектрическим. Лаки, смолы и полимеры наносят различными способами, такими как, намазыванием, распылением в виде спрея или аэрозоля, наливным, в том числе с применением центрифугирования, погружением пластины ФЭП в адгезив и прочие.

Под контактными шинами подразумеваются элементы солнечного модуля, обеспечивающие электрическую коммутацию отдельных ячеек фотоэлектрического преобразователя в сборке. Контактные шины выполняются из меди с различным покрытием. Перед сваркой на поверхность контактных шин может наноситься флюс.

Процесс ультразвуковой сварки может проходить в атмосфере воздуха или в присутствии газового флюса. Параметры процесса могут варьироваться в зависимости от способа и материала, из которого изготовлены продольные и поперечные элементы контактной сетки гетероструктурного фотоэлектрического преобразователя.

Под ультразвуковой сваркой роликом понимается процесс так называемой непрерывной ультразвуковой сварки, когда головная часть сварочного аппарата выполнена в виде ролика, поворачивающегося в процессе сварки и образующего протяженный сварочный шов.

Под точечной ультразвуковой сваркой понимается процедура сварки, при которой головная часть сварочного аппарата выполнена в виде пресса и не поворачивается, а место сварки ограничено размером пресса. Протяженный сварочный шов при этом может достигаться за счет последовательного повторения процедуры сварки.

Пример 1 (пример монтажа контактных шин)

На ячейку фотоэлектрического преобразователя с нанесенной контактной сеткой (фигура 1 или 2) наносится адгезив (фигура 3). Адгезив наносится в местах последующего монтажа контактных шин. Количество необходимых контактных шин может варьироваться в зависимости от площади используемой ячейки. Далее на адгезив производится укладка контактных шин. После чего сборка подвергается процедуре ультразвуковой сварки роликом. В процессе ультразвуковой сварки происходит продавливание адгезива и образование контакта между контактной шиной и элементами контактной сетки (см. фигуру 1 и 2).

Пример 2 (пример монтажа контактных шин)

На ячейку фотоэлектрического преобразователя с нанесенной контактной сеткой (фигура 1 или 2) наносится адгезив (фигура 4). При этом адгезив наносится сплошным слоем на фронтальную и тыльную (лицевую и заднюю) стороны фотоэлектрического преобразователя. Дальнейшая процедура аналогична примеру 1.

Пример 3 (пример монтажа контактных шин)

1. На участок контактных шин равный длине фотоэлектрического преобразователя наносится адгезив. В случае различия сторон контактной шины, адгезив наносится на сторону, которая будет контактироваться с фотопреобразователем.

2. Производится монтаж контактных шин на фотопреобразователь. Для получения электрического соединения применяется точечная ультразвуковая сварка. При этом места воздействия ультразвуковой головкой выбираются таким образом, чтобы получить контакт с элементами контактной сетки (наличие продольных элементов контактной сетки, в данном случае, дает возможность для увеличения допусков).

Пример 4 (пример сборки цепочки из нескольких фотопреобразователей)

1. Адгезив наносится на контактные шины.

2. Производится монтаж контактных шин к тыльной стороне фотопреобразователя.

3. На лицевую сторону фотопреобразователя наносится адгезив и производится монтаж следующих контактных шин.

4. Далее полученная сборка подвергается двухсторонней ультразвуковой сварке роликом (при этом, ультразвуковой сварке подвергаются контактные шины, расположенные на тыльной и на лицевой сторонах фотопреобразователя).

5. На прикрепленные к фотопреобразователю контактные шины, соответствующие коммутационной схеме, наносится адгезив.

6. Процедура повторяется нужное количество раз начиная с пункта 2. Схематичное изображение вида с, боку приведено на фигуре 5.

Ультразвуковая сварка позволяет получить высококачественный электрический контакт между элементами контактной сетки и контактными шинами. Однако данное соединение будет обладать низкими механическими характеристиками (ввиду низких механических характеристик элементов контактной сетки). Применение в дополнении к ультразвуковой сварке адгезивов, позволяющих сформировать надежное механические соединение между контактной шиной и пластиной фотопреобразователя позволяет решить данную проблему без снижения электрических характеристик соединения.

1. Способ коммутации гетероструктурных фотоэлектрических преобразователей, включающий присоединение контактных шин к контактным сеткам гетероструктурных фотоэлектрических преобразователей, отличающийся тем, что

- перед присоединением между контактными шинами и поверхностью контактных сеток фотоэлектрических преобразователей наносят адгезив,

- присоединение контактных шин к контактным сеткам фотоэлектрических преобразователей осуществляют ультразвуковой сваркой путем продавливания контактных шин через слой адгезива до элементов контактной сетки фотоэлектрических преобразователей и выполняют процесс сварки для образования контакта.

2. Способ по. 1, отличающийся тем, что адгезив наносят на поверхность фотоэлектрических преобразователей, поверх которого укладывают контактные шины.

3. Способ по. 1, отличающийся тем, что адгезив наносится на поверхность контактной шины со стороны фотоэлектрических преобразователей.

4. Способ по. 2, отличающийся тем, что адгезив наносят сплошным слоем на всю поверхность гетероструктурных фотоэлектрических преобразователей.

5. Способ по. 2, отличающийся тем, что адгезив наносят на поверхность гетероструктурных фотоэлектрических преобразователей в местах присоединения контактных шин.

6. Способ по. 1, отличающийся тем, что ультразвуковую сварку осуществляют точечно в местах расположения элементов токосъемной сетки.

7. Способ по. 1, отличающийся тем, что ультразвуковую сварку осуществляют передвижением ролика по всей поверхности контактных шин.