Демпфирующая сталь и изделие, выполненное из нее

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к сталям, обладающим высокой демпфирующей способностью, используемым при изготовлении холодно- и горячекатаных листов и полос, сортового проката, прутков и поковок. Сталь содержит, мас.%: углерод 0,001-0,08, кремний 0,01-0,5, марганец 0,01-0,6, алюминий 3,5-7,0, хром 0,001-0,3, никель 0,001-0,3, медь 0,001-0,3, ванадий 0,0001-0,3, ниобий 0,0001-0,3, молибден 0,001-0,5, сера не более 0,02, фосфор не более 0,02, азот не более 0,015, титан 0,001-0,3, кобальт 0,0001-0,010, железо и неизбежные примеси - остальное. Повышается демпфирующая способность стали и выполненных из нее изделий в области малых (от 0,85×10-4 до 1,15×10-4) и средних (от 1,8×10-4 до 2,2×10-4) амплитуд упругой деформации при сохранении технологических свойств. 2 н. и 10 з.п. ф-лы, 3 табл.

Реферат

Изобретение относится к металлургии, а именно к сталям, обладающим высокой демпфирующей способностью, а также к изделиям, выполненным из них. Может быть использовано при изготовлении холодно- и горячекатаных листов и полос, сортового проката, прутков и поковок, используемых в качестве конструкционных материалов, а также при изготовлении элементов конструкций и деталей крепежа.

Демпфирующие стали и сплавы могут быть эффективно использованы для борьбы с вибрацией и шумом в современных технических устройствах благодаря тому, что они обладают одновременно высокими механическими свойствами, высокой конструкционной жесткостью и высокой демпфирующей способностью. В процессе эксплуатации технических устройств вибрационное воздействие на конструкционные материалы осуществляется, как правило, в диапазоне малых амплитуд упругой деформации материала (за исключением нагруженных пружинных элементов). При этом инженеры и конструкторы стремятся максимально снизить амплитуду вибрации элементов конструкции, чтобы достичь максимальной степени комфорта для человека и максимально снизить интенсивность шума, излучаемого техническим изделием. Таким образом, повышение вибропоглощения в диапазонах малых и средних амплитуд колебаний является актуальным и востребованным на практике. В дополнение к высокому уровню вибропоглощения, демпфирующие сплавы и стали должны обладать высокой технологичностью как в процессе их производства, так и на стадии их использования. Для этого стали и сплавы должны обладать как высокой пластичностью, так и иметь повышенные значения ударной вязкости.

Известен метод получения демпфирующего сплава на основе железа и демпфирующий сплав на основе железа, содержащий хром, алюминий и марганец, имеющий превосходные демпфирующие свойства в области низких амплитуд деформаций и в области высоких частот, обладающий при этом достаточной пластичностью. В соответствии с заявляемым методом изготовления может быть получен демпфирующий сплав на основе железа, обладающий высокой демпфирующей способностью в диапазоне низких амплитуд упругой деформации, то есть в диапазоне относительных удлинений материала от 1×10-6 до 1×10-5 и в диапазоне высоких частот 1000-10000 кГц, и обладающий высокой удельной демпфирующей способностью, достигающей величины SDC=6% или более [Патент Японии JP 2012219344, МПК С22С 38/00, С22С 38/18, 2012].

Недостатком данного сплава является недостаточно высокая величина достигаемой удельной демпфирующей способности, при этом демпфирующая способность сплава регламентируется в области очень малых амплитуд упругой деформации (от 1×10-6 до 1×10-5), в то время как в значительном количестве реальных технических изделий величина амплитуды знакопеременной упругой деформации достигает величин 1,0*10-4-2,0*10-4, что при пересчете в упругие напряжения в металле составляет 20-40 МПа и является при этом невысоким уровнем напряжений.

Известен сплав высокого демпфирования с регламентированным уровнем демпфирующих и механических свойств, содержащий углерод, алюминий, марганец, титан, медь и ниобий при следующем соотношении компонентов, мас. %: углерод 0,010-0,035, алюминий 4,0-8,0, марганец 0,25-0,95, титан 0,01-0,55, ниобий 0,01-0,15, медь 0,01-0,20, железо остальное, при этом суммарное содержание углерода и меди определено зависимостью (5С+1,5Cu)=0,06-0,45%; а содержание алюминия, марганца, титана и меди связано соотношением: при этом [Al-(Mn+Ti+Cu)]=3,5-6,5% [Патент RU 2158318, МПК С22С 38/16, 2000].

Недостаток данного сплава заключается в том, что удельная демпфирующая способность этой стали в области малых амплитуд упругой деформации, в частности в диапазоне амплитуд упругой деформации от 0,85*10-4 до 1,15*10-4, не достигает повышенного уровня и никак не регламентируется, что не позволяет эффективно использовать данный сплав для решения практических задач гашения вибраций, сосредоточенных в области малых амплитуд упругой деформации.

Наиболее близкой по технической сущности к предлагаемому изобретению является сталь, содержащая азот, медь, серу, фосфор при следующем соотношении компонентов, мас. %: углерод 0,001-0,08; кремний 0,001-0,7; алюминий 0,001-5,2; хром 2,2-21,0; марганец 0,01-0,85; ванадий 0,3-8,3; молибден 0,001-8,1; никель 0,01-3,5; ниобий 0,001-1,5; азот 0,0002-0,06; медь 0,003-0,45; сера 0,001-0,04; фосфор 0,001-0,04; железо остальное [Патент RU 2009262, МПК С22С 38/48, 1994].

Недостатками данной стали являются недостаточно высокая демпфирующая способность, в том числе в области малых амплитуд упругой деформации, в частности в диапазоне амплитуд упругой деформации от 0,85*10-4 до 1,15*10-4, а также повышенное содержание в ней карбидо- и нитридообразующих элементов, приводящих к увеличению себестоимости производства данной стали, но необходимых для эффективного повышения поверхностной твердости стали при нитроцементации. Для сталей, не подвергаемых в ходе обработки технологической операции нитроцементации, повышенное содержание карбидо- и нитридообразующих элементов не требуется. Для заявляемой демпфирующей стали применение нитроцементации не предусмотрено.

Технический результат изобретения - повышение демпфирующей способности стали и изделий выполненных из нее в области малых (0,85*10-4 до 1,15*10-4) и средних (от 1,8*10-4 до 2,2*10-4) амплитуд упругой деформации при сохранении технологических свойств стали.

Указанный технический результат достигается тем, что демпфирующая сталь, содержащая углерод, кремний, марганец, алюминий, хром, никель, медь, ванадий, ниобий, молибден, серу, фосфор, азот, согласно изобретению дополнительно содержит титан и кобальт при следующем соотношении компонентов, мас. %:

| Углерод | 0,001-0,08 |

| Кремний | 0,01-0,5 |

| Марганец | 0,01-0,6 |

| Алюминий | 3,5-7,0 |

| Хром | 0,001-0,3 |

| Никель | 0,001-0,3 |

| Медь | 0,001-0,3 |

| Ванадий | 0,0001-0,3 |

| Ниобий | 0,0001-0,3 |

| Молибден | 0,001-0,5 |

| Сера | не более 0,02 |

| Фосфор | не более 0,02 |

| Азот | не более 0,015 |

| Титан | 0,001-0,3 |

| Кобальт | 0,0001-0,010 |

| Железо и неизбежные примеси | остальное |

Сталь дополнительно может содержать 0,0001-0,005 мас. % циркония, 0,0001-0,010 мас. % вольфрама, 0,0001-0,010 мас. % бора, 0,0001-0,010 мас. % кальция, 0,0001-0,010 мас. % магния, 0,0001-0,005 мас. % РЗМ.

Сталь в качестве неизбежных примесей содержит, мас. %:

| Мышьяк | не более 0,015 |

| Олово | не более 0,015 |

| Свинец | не более 0,015 |

| Цинк | не более 0,015 |

| Сурьма | не более 0,015 |

Содержание титана, молибдена и углерода в стали связано зависимостью:

(0,2*Ti+0,1*Мо-1*С)>0,

где: Ti, Mo, С - соответствующее содержание титана, молибдена и углерода в стали, %;

0,2, 0,1, 1 - безразмерные эмпирические коэффициенты.

Содержание алюминия, марганца, титана и молибдена в стали связано зависимостью:

[Al-(Mn+Ti+Mo)]=3,4-6,5%,

где: Al, Mn, Ti, Mo - соответствующее содержание алюминия, марганца, титана и молибдена в стали, %.

Средняя величина удельной демпфирующей способности стали, измеренная в диапазоне амплитуд упругой деформации от 0,85*10-4 до 1,15*10-4, составляет от 20 до 50%, а средняя величина удельной демпфирующей способности, измеренная в диапазоне амплитуд упругой деформации от 1,8*10-4 до 2,2*10-4, составляет от 15 до 35%.

Технический результат достигается также тем, что изделие изготавливают из стали указанного состава.

Повышение концентрации углерода в стали выше 0,08% приводит к снижению демпфирующих свойств и к повышению хрупкости стали. Снижение содержания углерода в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации углерода потребуется применять специальные дорогостоящие технологические приемы.

Повышение концентрации кремния в стали выше 0,5% приводит к повышению хрупкости стали. Снижение содержания кремния в стали ниже 0,01% является нецелесообразным с экономической точки зрения, так как для достижения низкой концентрации кремния потребуется использовать дорогостоящую футеровку при выплавке стали, что связано с высокой активностью расплава стали с повышенным содержанием алюминия и взаимодействием расплава с футеровкой, содержащей кремний.

Повышение концентрации марганца в стали выше 0,6% приводит к снижению пластических свойств стали. Снижение содержания марганца в стали ниже 0,01% ухудшает технологические свойства литой стали, так как введение марганца замедляет кинетику формирования интерметаллических соединений в железо-алюминиевых сплавах.

Повышение концентрации алюминия в стали выше 7,0% приводит к резкому снижению технологической пластичности стали, к повышению ее хрупкости и снижению ударной вязкости. Снижение содержания алюминия в стали ниже 3,5% приводит к снижению механических характеристик стали и к снижению ее демпфирующих свойств.

Повышение концентрации хрома в стали выше 0,3% негативно влияет на пластические характеристики стали, при этом снижаются как величины относительного удлинения материала при деформации, так и значения ударной вязкости стали. Снижение содержания хрома в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации хрома потребуется применять специальные дорогостоящие технологические приемы.

Повышение концентрации никеля в стали выше 0,3% приводит к снижению демпфирующих свойств стали. Снижение содержания никеля в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации никеля потребуется применять специальные дорогостоящие технологические приемы.

Повышение концентрации меди в стали выше 0,3% приводит к снижению демпфирующих свойств и к повышению хрупкости стали. Снижение содержания меди в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения низкой концентрации меди потребуется использовать дорогостоящий шихтовой алюминий и специальные технологические приемы.

Повышение концентрации ванадия в стали выше 0,3% негативно влияет на пластические характеристики стали, при этом снижаются как величины относительного удлинения материала при деформации, так и значения ударной вязкости стали. Снижение содержания ванадия в стали ниже 0,0001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации ванадия потребуется применять специальные дорогостоящие технологические приемы.

Введение в сталь ниобия позволяет модифицировать структуру, повысить механические свойства и пластичность. Повышение концентрации ниобия в стали выше 0,3% приводит к снижению демпфирующих свойств стали. При снижении содержания ниобия в стали ниже 0,0001% не удается достигнуть модифицирующего воздействия на структуру стали.

Введение молибдена в сталь благоприятно влияет на демпфирующую способность стали. Повышение концентрации молибдена в стали выше 0,5% приводит к снижению ее пластических характеристик, при этом снижаются как величины относительного удлинения материала при деформации, так и значения ударной вязкости стали. Снижение содержания молибдена в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации молибдена потребуется применять специальные шихтовые материалы и дорогостоящие технологические приемы.

Повышение концентрации фосфора или серы в стали выше 0,02% приводит к снижению демпфирующих свойств и негативно влияет на пластические характеристики стали.

Повышение концентрации азота в стали выше 0,015% приводит к снижению демпфирующих свойств и к повышению хрупкости стали.

Титан благоприятно влияет на демпфирующие свойства стали. Повышение концентрации титана в стали выше 0,3% негативно влияет на пластические характеристики стали. Снижение содержания титана в стали ниже 0,001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации титана требуется применять специальные шихтовые материалы и дорогостоящие технологические приемы.

Введение в сталь кобальта приводит к улучшению литой структуры стали. Повышение содержания кобальта в стали выше 0,01% приводит к снижению пластических характеристик стали. Снижение содержания кобальта в стали ниже 0,0001% не позволяет добиться улучшения литой структуры стали.

Введение в сталь циркония позволяет модифицировать структуру, повысить механические свойства и демпфирующие характеристики стали. Повышение концентрации циркония в стали выше 0,005% приводит к образованию интерметаллических соединений и снижает пластичность. При снижении содержания циркония в стали ниже 0,0001% не удается достигнуть модифицирующего воздействия на структуру стали.

Введение вольфрама в сталь благоприятно влияет на демпфирующую способность стали. Повышение концентрации вольфрама в стали выше 0,01% приводит к снижению ее пластических характеристик. Снижение содержания вольфрама в стали ниже 0,0001% является нецелесообразным с экономической точки зрения, так как для достижения такой концентрации вольфрама требуется применять специальные шихтовые материалы и дорогостоящие технологические приемы.

Дополнительное введение в сталь бора приводит к росту центров кристаллизации расплава, в результате чего улучшается литая структура стали. Повышение содержания бора в стали выше 0,01% является нецелесообразным, так как это приводит к снижению демпфирующей способности материала. Снижение содержания бора в стали ниже 0,0001% не позволяет добиться улучшения литой структуры стали.

Дополнительное введение в сталь кальция и/или магния приводит к улучшению литой структуры стали. Повышение содержания кальция или магния в стали выше 0,01% является нецелесообразным, так как это приводит к снижению пластических характеристик стали. Снижение содержания кальция или магния в стали ниже 0,0001% является нецелесообразным с экономической точки зрения, так как для достижения низкой концентрации кальция или магния потребуется использовать дорогостоящие шихтовые и расходные материалы и специальные технологические приемы.

Дополнительное введение в сталь редкоземельных металлов (РЗМ) приводит к модифицированию структуры стали и к улучшению ее пластических характеристик. Повышение содержания РЗМ в стали выше 0,005% является нецелесообразным, так как это приводит к снижению демпфирующей способности стали. Снижение содержания РЗМ в стали ниже 0,0001% не позволяет добиться модифицирования ее структуры.

Рост содержания мышьяка, олова, свинца, цинка или сурьмы выше 0,015% приводит к снижению демпфирующих свойств и пластичности стали.

Титан, молибден и углерод влияют на демпфирующие характеристики стали принципиально различным способом. При этом молибден, являясь мощным карбидообразующим элементом, позволяет связать часть растворенного углерода в виде крупных карбидных включений. Влияние титана является более сложным и включает в себя модифицирующее воздействие на структуру стали, что повышает ее демпфирующую способность. Выполнение условий зависимости (1) приводит к повышению удельной демпфирующей способности стали.

В случае если значение зависимости (1) становится отрицательным или равным нулю, демпфирующие свойства стали ухудшаются.

Наличие в стали алюминия, марганца, титана, молибдена в указанных пределах обеспечивает высокие демпфирующие и технологические свойства стали (включая относительное удлинение и ударную вязкость стали), причем содержание этих элементов должно соответствовать зависимости (2). Рост содержания алюминия в стали приводит к возрастанию ее демпфирующей способности (вплоть до 7% алюминия), однако повышение содержания алюминия приводит к снижению ее пластичности и технологичности. Введение марганца, молибдена и титана приводит к повышению технологичности и пластичности стали. При значении зависимости (2) менее 3,4% резко снижаются демпфирующие свойства стали, а ее возрастание до величины более 6,5% приводит к увеличению хрупкости стали (снижению относительного удлинения стали и ее ударной вязкости).

Достижение высокого уровня удельной демпфирующей способности (SDC), который реализуется одновременно в двух диапазонах амплитуд упругой деформации, позволяет эффективно использовать демпфирующую сталь в технических изделиях с целью снижения уровней вибрации и шума, при этом высокая эффективность использования стали обеспечивается в том случае, если значения средней величины удельной демпфирующей способности в диапазоне амплитуд упругой деформации от 0,85*10-4 до 1,15*10-4 достигают уровня 20-50% (SDC0,85-1,15), а средней величины удельной демпфирующей способности в диапазоне амплитуд упругой деформации от 1,8*10-4 до 2,2*10-4 достигают значений от 15 до 35% (SDC1,8-2,2).

Изобретение поясняется результатами проведенных экспериментов.

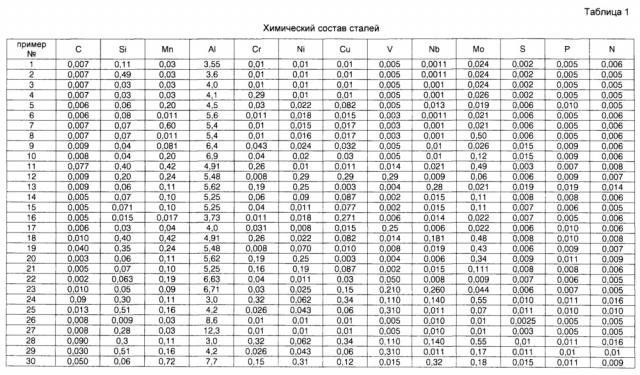

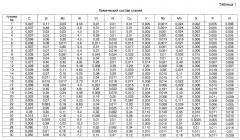

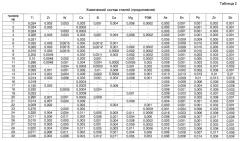

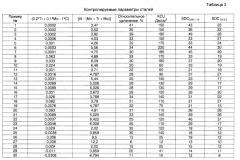

После выплавки стали осуществляли ее прокатку, изготовление образцов и термическую обработку. Затем проводили исследование образцов, выполненных из произведенных сталей. В таблицах 1 и 2 приведены химические составы сталей с различным содержанием легирующих элементов и примесей. В таблице 3 представлены контролируемые параметры сталей.

Примеры 1-23 - с соблюдением предложенных параметров. Примеры 24-30 -с несоблюдением некоторых параметров.

Как следует из таблицы 3, при соблюдении заявляемых параметров (примеры 1-23), стали обладают высокой средней величиной удельной демпфирующей способности в диапазоне амплитуд упругой деформации от 0,85*10-4 до 1,15*10-4 (SDC0,85-1,15) и от 1,8*10-4 до 2,2*10-4 (SDC1,8-2,2). Также данные стали (примеры 1-23) обладают высоким относительным удлинением и удовлетворительной ударной вязкостью.

Таким образом, предложенная сталь обладает повышенной демпфирующей способностью в области малых и средних амплитуд упругой деформации, что позволяет эффективно использовать эту сталь в промышленных изделиях для снижения уровня вибрации и шума.

1. Демпфирующая сталь, содержащая углерод, кремний, марганец, алюминий, хром, никель, медь, ванадий, ниобий, молибден, серу, фосфор, азот, отличающаяся тем, что она дополнительно содержит титан и кобальт при следующем соотношении компонентов, мас.%:

| углерод | 0,001-0,08 |

| кремний | 0,01-0,5 |

| марганец | 0,01-0,6 |

| алюминий | 3,5-7,0 |

| хром | 0,001-0,3 |

| никель | 0,001-0,3 |

| медь | 0,001-0,3 |

| ванадий | 0,0001-0,3 |

| ниобий | 0,0001-0,3 |

| молибден | 0,001-0,5 |

| сера | не более 0,02 |

| фосфор | не более 0,02 |

| азот | не более 0,015 |

| титан | 0,001-0,3 |

| кобальт | 0,0001-0,010 |

| железо и неизбежные примеси | остальное |

2. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,0001-0,005 мас.% циркония.

3. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,0001-0,010 мас.% вольфрама.

4. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,0001-0,010 мас.% бора.

5. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,0001-0,010 мас.% кальция.

6. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,0001-0,010 мас.% магния.

7. Сталь по п. 1, отличающаяся тем, что она дополнительно содержит 0,0001-0,005 мас.% РЗМ.

8. Сталь по п. 1, отличающаяся тем, что в качестве неизбежных примесей она содержит, мас.%:

| мышьяк | не более 0,015 |

| олово | не более 0,015 |

| свинец | не более 0,015 |

| цинк | не более 0,015 |

| сурьма | не более 0,015 |

9. Сталь по п. 1, отличающаяся тем, что содержание титана, молибдена и углерода в стали связано зависимостью

(0,2×Ti+0,1×Mo-1×C)>0,

где Ti, Mo, С - соответствующее содержание титана, молибдена и углерода в стали, мас.%;

0,2, 0,1, 1 - безразмерные эмпирические коэффициенты.

10. Сталь по п. 1, отличающаяся тем, что содержание алюминия, марганца, титана и молибдена в стали связано зависимостью

[Al-(Mn+Ti+Mo)]=3,4-6,5 мас.%,

где Al, Mn, Ti, Mo - соответствующее содержание алюминия, марганца, титана и молибдена в стали, мас.%.

11. Сталь по п. 1, отличающаяся тем, что она имеет среднюю величину удельной демпфирующей способности, измеренную в диапазоне амплитуд упругой деформации от 0,85×10-4 до 1,15×10-4, составляющую от 20 до 50%, и среднюю величину удельной демпфирующей способности, измеренную в диапазоне амплитуд упругой деформации от 1,8×10-4 до 2,2×10-4, составляющую от 15 до 35%.

12. Изделие, выполненное из демпфирующей стали, отличающееся тем, что оно выполнено из стали по любому из пп. 1-11.