Способ контактной сварки магнитопроводов

Иллюстрации

Показать всеИзобретение относится к способу контактной сварки магнитопроводов. Сварку осуществляют в два этапа. На первом этапе используют электроды с выступом, которые позволяют плотно сжать свариваемые детали, создать необходимую зону контакта для концентрации теплоты для сварки и избежать коробления и выгиба свариваемых деталей колец. После этого между электродами пропускается импульс тока. В результате чего выделяется тепловая энергия, металлические листы разогреваются в зоне контакта и происходит их сварка. На втором этапе электроды заменяют на плоские и прикладывают большее давление. Это позволяет более плотно сжать свариваемые детали и улучшить их упаковку. Затем между электродами пропускают второй более мощный импульс тока, который прогревает всю сборку деталей и улучшает их пластичность, что приводит к фиксации свариваемых деталей и всей сборки и получения магнитопровода. 2 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения, а именно к контактной сварке, и может быть использовано для изготовления магнитопроводов для предохранения электродвигателей. Магнитопровод состоит из соединенных между собой листов или лент магнитомягкого прецизионного сплава (на основе железа или кобальта) толщиной до 700 мкм с коэффициентом упаковки не менее 0,99.

Известен способ контактной сварки тонких фольг (а.с. №1274878. Способ контактной сварки бериллия. Опубликовано 07.12.86 г.), при котором для формирования зоны прохождения сварочного тока между деталями помещают фольгу из титана, прикладывают давление P=0,1÷2,1 т/см2, а затем пропускают импульс сварочного тока длительностью τ=10-3÷10-5 с, плотностью тока j=50,0÷300,0 кA/см2. Способ не обеспечивает требуемые характеристики магнитопровода, а также из-за отсутствия концентрации по всей площади касания в некоторых местах может образовываться непровар.

Решением, наиболее близким предложенному по технической сущности, является способ электроконтактной сварки металлических листов (патент на изобретение №2553314 «Способ электроконтактной сварки металлических листов с покрытием», опубликовано 10.06.2015 г.). Металлические листы сдавливают электродами и пропускают предварительный импульс тока между ними. Для сварки листов используют электроды с рабочей частью, выполненной в виде конуса с углом при вершине от 100 до 140°. После пропускания предварительного импульса тока увеличивают сдавливающее усилие и пропускают основной импульс тока.

Недостатком этого способа является то, что он значительно деформирует свариваемые детали в зоне контакта, что является неприемлемым при изготовлении магнитопроводов.

В связи с этим важнейшей задачей является разработка способа контактной сварки для изготовления магнитопроводов с повышенными магнитными характеристиками без деформации и коробления свариваемых деталей.

Указанный технический результат достигается тем, что в способе контактной сварки магнитопроводов, включающем сборку элементов деталей, размещение сборки между сварочными электродами, приложения давления и пропускания импульсов тока, сварку осуществляют в два этапа, сначала предварительного с параметрами: давление P=0,1÷2,1 т/см2, длительность τ=10-3÷10-5 с, плотность тока j=50,0÷300,0 кA/см2, а затем основного, на первом этапе сварку производят электродом, рабочая часть которого имеет изолятор по бокам выступа, а сам выступ выполнен в виде полуокружности в сечении, а на втором этапе электрод заменяют на плоский и производят сварку при давлении в 1,05÷1,5 выше, чем на первом этапе, при этом импульс тока также увеличивают в 1,1÷1,7 раза.

Сущность предлагаемого способа сварки заключается в том, что он осуществляется в два этапа. На первом этапе электроды с выступом позволяют плотно сжать свариваемые детали, создать необходимую зону контакта для концентрации теплоты для сварки и в то же время избежать коробления и выгиба свариваемых деталей колец. После этого между электродами пропускается импульс тока. В результате чего выделяется тепловая энергия, металлические листы разогреваются в зоне контакта и происходит их сварка.

На втором этапе электроды заменяют на плоские и прикладывают несколько большее давление. Это позволяет более плотно сжать свариваемые детали и улучшить их упаковку. Затем между этими электродами пропускается второй более мощный импульс тока, который прогревает всю сборку деталей и улучшает их пластичность. Это приводит окончательно к фиксации свариваемых деталей и всей сборки и получению магнитопровода.

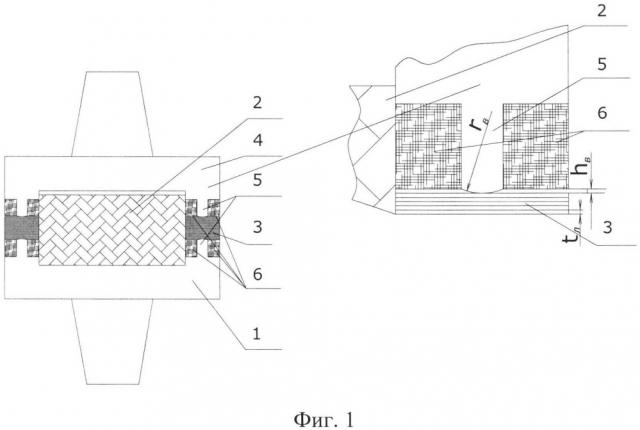

На фиг. 1 показан первый этап сварки магнитопровода, состоящего из тонких металлических колец, электродом с выступом, а на фиг. 2 показан заключительный второй этап сварки плоским электродом.

Способ осуществляется следующим образом.

На первом этапе на нижний электрод 1 с выступом (фиг. 1) устанавливают центрирующую втулку 2 из неэлектропроводного материала (например, текстолита). Затем на нее нанизывают тонкие кольца 3, которые поджимают верхним электродом 4. Верхний и нижний электроды имеют выступы 5, которые окружены изоляторами 6 по бокам. Такая конструкция электрода позволяет четко обеспечить электрический контакт в зоне выступа и получить качественное соединение без непроваров. При высоте выступа hв меньше, чем 0,5 tл и радиуса полуокружности выступа rв более 15 tл зона сварки будет нечетко выражена и может быть непровар изделия. При высоте выступа hв более чем 1,5 tл и радиуса полуокружности выступа rв менее 7 tл происходит деформация листов, что ухудшает свойства магнитопровода. Изолятор по бокам выступа обеспечивает протекание тока только в этой зоне и позволяет также предотвратить деформацию листов. После этого пропускают импульс тока, в результате чего происходит сваривание колец и изготовление полуфабриката магнитопровода. Величины давления и силы тока определяются материалом листов, из которых изготавливается магнитопровод, а также его размерами.

На втором этапе электроды с выступами заменяют на плоские. На нижний плоский электрод 7 (фиг. 2) устанавливают центрирующую втулку 2 из неэлектропроводного материала (например, текстолита) и в нее вставляют полуфабрикат магнитопровода 8, который поджимают верхним плоским электродом 9. Давление при этом прикладывают несколько большее, чем на первом этапе. Затем пропускают также несколько больший импульс тока. При этом происходит нагрев сборки деталей полуфабриката магнитопровода, повышению его пластичности. Это приводит окончательно к фиксации всех свариваемых деталей, улучшению упаковки всей сборки и окончательного получения магнитопровода.

Предлагаемым способом сварки в частном случае была произведена сварка магнитопроводов, состоящих из тонких колец толщиной 0,7мм с наружным диаметром 24мм и внутренним диаметром 20мм, полученных холодной листовой штамповкой из сплава 49K2FA. Высота сборки была от 10 до 15 миллиметров. На первом этапе применялся бронзовый электрод с выступом (фиг. 1), при этом режимы сварки находились в следующих пределах: давление поджатая свариваемых деталей было P=0,36÷0,92 т/см2, длительность импульса сварочного тока τ=10-3÷10-5 с, плотность тока j=160,0÷190,0 кA/см2. На втором этапе электрод с выступом заменялся на плоский (фиг. 2). При этом режимы сварки находились в следующих пределах: давление поджатая свариваемых деталей было P=0,41÷0,97 т/см2, длительность импульса сварочного тока τ=10-3÷10-5 с, плотность тока j=170,0÷200,0 кA/см2. Восстановление магнитных свойств в магнитопроводе осуществлялось последующим отжигом. Полученный магнитопровод имел требуемые характеристики. Так, магнитная индукция была более 2,25 Тл в полях до 100000 А/м, коэрцитивная сила не превышала 50 А/м, максимальная магнитная проницаемость не менее 15000 Гс/Э.

Таким образом, предлагаемый способ контактной сварки магнитопроводов позволяет изготавливать их без деформации и коробления свариваемых деталей с повышенными магнитными характеристиками.

Способ контактной сварки магнитопроводов, включающий сборку элементов деталей, размещение сборки между сварочными электродами и осуществление сварки в два этапа путем пропускания импульсов тока, при этом на первом предварительном этапе сварку осуществляют со следующими параметрами: давление Р=0,1÷2,1 т/см2, импульс тока длительностью τ=10-3÷10-5 с, плотность тока j=50,0÷300,0 кA/см2, отличающийся тем, что на первом этапе давление и пропускание импульса тока осуществляют электродом, рабочая часть которого имеет выступ в виде полуокружности в сечении с изолятором по бокам, а на втором этапе производят сварку с использованием плоского электрода при увеличении давления в 1,05÷1,5 раза, а импульса тока - в 1,1÷1,7 раза.