Покрытие из нитрида алюминия-титана с адаптированной морфологией для повышенной износостойкости при операциях обработки резанием и соответствующий способ

Иллюстрации

Показать всеНастоящее изобретение относится к покрытию из (Al,Ti)N, подложке с данным покрытием и к способу нанесения упомянутого покрытия методом физического осаждения из газовой фазы (PVD) и может быть использовано для покрытия деталей машин и инструментов. Покрытие из (Al,Ti)N имеет две разные части покрытия А и В с разным нанометровым размером зерна, при этом часть В покрытия нанесена на часть А покрытия, а часть А покрытия имеет размер зерна, gzA, по меньшей мере в 1,25 раза больший, чем размер зерна, gzB, части В покрытия и более высокий модуль упругости, чем часть В покрытия. Подложка по меньшей мере частично имеет упомянутое покрытие из (Al,Ti)N. При осуществлении способа нанесения указанного покрытия часть А покрытия наносят с использованием плазмы, имеющей более низкую электронную температуру и/или более низкую ионизацию реакционноспособного газа по сравнению с плазмой, которую используют во время нанесения части В покрытия. Обеспечивается покрытие для высококачественных режущих инструментов, обеспечивающее улучшенные трибологические свойства поверхностей, подвергаемых трибологическому контакту, такие как твердость, износостойкость, стойкость к окислению, улучшенные режущие характеристики и более высокая производительность по сравнению с известным из уровня техники режущим инструментом. 4 н. и 17з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к системе покрытия из нитрида алюминия-титана ((Al,Ti)N) и способу его нанесения на поверхность подложки. Конкретнее, изобретение относится к покрытию из нитрида алюминия-титана, обладающему скорректированной морфологией и имеющему повышенные режущие характеристики при операциях обработки резанием.

Тонкие покрытия, содержащие нитрид алюминия-титана, широко используются для достижения высоких характеристик режущих инструментов при операциях обработки резанием. Разработка такого рода покрытий широко известна еще с 1980-х. В последнее время совершено много попыток по улучшению характеристик покрытий из нитрида алюминия-титана при операциях резания. Во многих случаях сообщалось, что за счет добавления других элементов в системы монослойного покрытия (например, (Al,Ti,Si)N) или сочетания с другими материалами покрытия в системах многослойного покрытия (например, (Al,Ti)N/Al2O3) можно значительно улучшить температурную устойчивость, стойкость к окислению и износостойкость покрытий на основе AlTiN. Прочими важными аспектами, которые были широко изучены при разработке покрытий на основе AlTiN, представляют собой влияния кристалличности покрытия, размера зерна, элементного состава, структуры и т.п.

Авторы WO 2011041063 сообщали, например, что покрытия из нитрида алюминия-титана могут обладать на удивление хорошими свойствами при обработке резанием режущими инструментами из цементированного карбида вольфрама, используемыми для торцевого фрезерования, когда эти покрытия имеют между примерно 0 и 15 весовыми процентами гексагональной фазы и элементный состав (Alx,Ti1-x)N, где х находится в диапазоне от примерно 0,53 до примерно 0,58 моль. Они указывают также, что эти покрытия предпочтительно имеют средний размер зерна в диапазоне от примерно 10 до примерно 40 нанометров, проявляют кубическую фазу с кристаллографической текстурой, характеризуемой дифракцией рентгеновских лучей, и имеют отношение интенсивности пиков (200) к (111) в диапазоне от примерно 4,5 до примерно 10.

Авторы JP 2644710 сообщали, что покрытия из нитрида алюминия, имеющие элементный состав (AlxTi1-x)N при 0,56≤x≤0,70, одновременно проявляют обусловленную высокой твердостью износостойкость и исключительное высокотемпературное окисление.

Авторы WO 2011034492 сообщали об улучшенных режущих характеристиках или несколько более длительном сроке службы режущих инструментов с AlTiN-ым покрытием, если покрытия из нитрида алюминия-титана наносили путем последовательного варьирования напряжения смещения подложки во время реакционного электродугового нанесения методом PVD (Physical vapor deposition, физическое осаждение из паровой фазы) из мишеней Ti0,33Al0,67 и Ti0,30 и Al0,70 в атмосфере азота. Способ нанесения согласно WO 2011034492 включает по меньшей мере одну последовательность варьирования напряжения смещения подложки во время нанесения покрытия (удерживая активные мишени), где последовательность варьирования напряжения смещения подложки включает подпоследовательность Si. Напряжение смещения подложки в течение этой подпоследовательности, Si, регулируют или варьируют следующим образом: а) первое напряжение смещения подложки, Bi, регулируют и поддерживают в течение времени нанесения, Ti, между 10 секундами и 60 минутами, b) напряжение смещения подложки постепенно меняют на второе напряжение смещения подложки, Bi+1, в течение времени линейного изменения, Ri, между 10 секундами и 40 минутами, где |Bi-Bi+1|≥10 В. Подпоследовательность Si, повторяют до тех пор, пока не станет i=n, где i=0, 1, 2,... n, где n≥2 и где каждая новая подпоследовательность начинается при том же напряжении смещения подложки, что использовалось при окончании предыдущей подпоследовательности.

Однако, несмотря на большое количество исследовательских работ по данной теме, необходимость в улучшенных режущих характеристиках при операциях обработки резанием ведет к более широким исследованиям свойств и способов нанесения покрытий из нитрида алюминия-титана.

Задача настоящего изобретения

Задача настоящего изобретения состоит в том, чтобы предложить систему покрытия из нитрида алюминия-титана для высококачественных режущих инструментов, в частности широкополосное покрытие для режущих пластин, которое обеспечивает более высокую производительность по сравнению с современным уровнем техники. Кроме этого, задача настоящего изобретения состоит в том, чтобы предложить промышленно пригодный способ нанесения покрытия для изготовления вышеупомянутых высококачественных инструментов с покрытием. Дополнительно способ нанесения покрытия согласно настоящему изобретению должен быть как можно более надежным и несложным.

Описание настоящего изобретения

Вышеупомянутая задача решается настоящим изобретением путем предложения системы покрытия из нитрида алюминия-титана, обладающей скорректированной морфологией, и соответствующего способа нанесения такого покрытия, оба из которых специально предназначены для улучшения эффективности высококачественных режущих инструментов.

Покрытие из (Ti,Al)N согласно настоящему изобретению является однослойным покрытием, обладающим двумя разными зонами или частями покрытия, A и B, характеризующимися принципиально разными морфологическими структурами.

Авторы изобретения неожиданно обнаружили, что режущие характеристики покрытий из (Ti,Al)N могут быть значительно улучшены, когда часть A покрытия обладает по сути более выраженной столбчатой морфологической структурой и более крупным размером зерна, чем часть B покрытия. Кроме этого, лучшие режущие характеристики достигались полученными согласно изобретению покрытиями из (Ti,Al)N, размер зерна которых в обоих частях A и B покрытия был нанометрового порядка величины.

В предпочтительном варианте осуществления настоящего изобретения размер зерна в части A покрытия, gzA, является по меньшей мере в 1,25 раза большим, чем размер зерна в части B покрытия, gzB, предпочтительно gzA≥1,5·gzB, более предпочтительно 10·gzB≥gzA≥1,5·gzB, еще более предпочтительно 4·gzB≥gzA≥1,8·gzB.

В другом варианте осуществления настоящего изобретения толщина части A покрытия, thA, является меньшей, чем толщина части B покрытия, thB: thA<thB. Предпочтительно 1,2·thA≤thB≤8·thA, более предпочтительно 1,5·thA≤thB≤3·thA.

В еще одном варианте осуществления настоящего изобретения покрытия из (Ti,Al)N получают катодно-дуговым испарением с использованием полученных методами порошковой металлургии легированных мишеней из TiAl в качестве исходного материала. Предпочтительно, атомный элементный состав в мишенях - TixAl1-x, где 0,30≤x≤0,70.

В другом предпочтительном варианте осуществления настоящего изобретения конфигурация магнитного поля на поверхности мишеней варьируется во время нанесения покрытия с целью влиять на траекторию электронов к поверхности анода и тем самым на электронную температуру в плазме и степень ионизации реакционноспособного газа в камере нанесения. Согласно этому предпочтительному варианту осуществления настоящего изобретения на электронную температуру и степень ионизации реакционноспособного газа оказывают сильное влияние в течение нанесения покрытия с целью достижения разных требуемых морфологических структур A и B в покрытиях из (Ti,Al)N.

В другом предпочтительном варианте осуществления настоящего изобретения электронную температуру и степень ионизации реакционноспособного газа во время нанесения покрытий из (Al,Ti)N поддерживают как можно более низкими.

Разные режущие инструменты покрывали разными вариантами покрытий из (Al,Ti)N, наносимых согласно настоящему изобретению, и значительное улучшение режущих характеристик режущих инструментов, покрытых покрытиями из (Al,Ti)N согласно настоящему изобретению, могло быть проверено при испытаниях резанием. В частности, достигалось значительное уменьшение кратерного износа и значительное увеличение срока службы инструмента.

Некоторые нижеупомянутые экспериментальные процедуры и результаты будут освещены в качестве примера пути реализации настоящего изобретения:

Покрытия из (Al,Ti)N наносили на режущие пластины посредством методов нанесения ионно-дуговым осаждением. Мишени с элементным составом Al0,55Ti0,45, Al0,6Ti0,4, Al0,67Ti0,33 и Al0,7Ti0,3 использовали в качестве исходного материала для нанесения покрытий из (Al,Ti)N в реакционноспособной атмосфере азота. Материал мишени испаряли с использованием дуговых испарителей предложенного Красснитцером и др. типа в патентном документе США с порядковым номером 61/357272. Этот тип дуговых испарителей включает катод (мишень), анод и магнитное средство, которое позволяет вести силовые линии магнитного поля к аноду, который расположен в непосредственной близости от катода. На электронную температуру и степень ионизации реакционноспособного газа, в данном случае - степень ионизации газообразного азота в камере нанесения, влияли с целью получения разных частей A и B покрытия путем корректирования подходящих значений тока катушки. Часть A покрытия наносили на подложку, а часть B покрытия наносили на часть A покрытия. В некоторых случаях наносился промежуточный слой между подложкой и частью A покрытия. В общем, значения тока катушки и напряжения смещения подложки, используемые для нанесения частей A покрытия, ccA и sbvA, были выше, чем соответствующие значения, используемые для нанесения частей B покрытия, ссB и sbvB, таким образом, ссA>ссB и sbvA>sbvB.

Значения ссA и sbvA, также как и значения ссB и sbvB, соответственно корректировали в начале каждого соответствующего нанесения частей A и B без использования линейного изменения, а затем, соответственно, поддерживали постоянными до тех пор, пока не завершали каждый соответствующий период нанесения частей A и B покрытия. Используемые значения тока катушки варьировались между 0 A и 2 А.

Кроме этого наносимые согласно изобретению покрытия, соответствующие вышеописанному примеру, анализировали с использованием, помимо прочих, нижеследующих аналитических методов: энергодисперсионная рентгеновская спектроскопия (EDX), сканирующая электронная микроскопия (SEM), рентгеновская дифракция (XRD) и способы наноиндентирования.

В основном, обе части A и b наносимых покрытий обладают гранецентрированными кубическими кристаллическими структурами и кристаллографической текстурой преимущественно (200). Обычно наблюдаемая столбчатая структура была более выраженной в частях A покрытия, чем в частях B покрытия. Кроме этого, в частях A покрытия наблюдали увеличившиеся размер зерна, твердость и модуль упругости по сравнению с частями B покрытия. Значения размера зерна были нанометрового порядка величины. Особенно хорошие режущие характеристики наблюдались в покрытиях, имеющих размер зерна между 5 нм и 50 нм. Значения твердости варьировались между 37 ГПа и 55 ГПа. Значения модуля упругости варьировались между 410 ГПа и 450 ГПа. Доля алюминия в атомных процентах по отношению к титану, а также напряжение сжатия, измеренные в частях A покрытия, были обычно слегка ниже, чем измеренные в частях B покрытия.

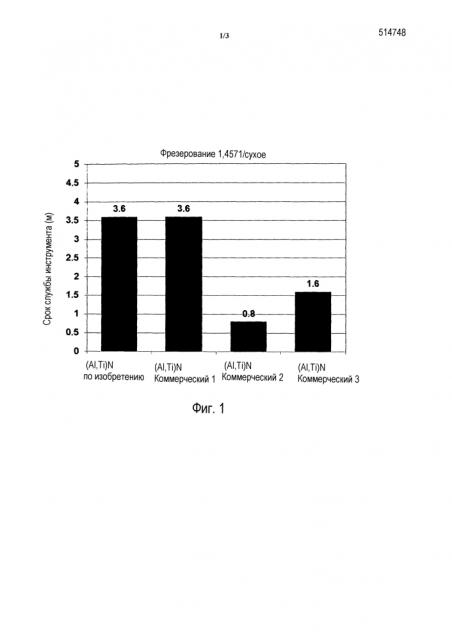

Результаты по режущим характеристикам в испытаниях на фрезерование и точение с использованием режущих пластин с покрытиями из (Al,Ti)N, нанесенными согласно настоящему изобретению, показаны на фигурах 1 и 2. Достигнутые результаты отображены на фигурах 1-2 в сравнении с другими 4 разными устоявшимися на рынке покрытиями из (Al,Ti)N.

К тому же было подтверждено, что покрытия из (Al,Ti)N, содержащие только структуры, соответствующие части A покрытия или части B покрытия, не обладают улучшенными высокими характеристиками резания. Результаты можно видеть на фигуре 3.

Номенклатура фигур:

Фигура 1: Сравнение режущих характеристик при фрезерных операциях в испытании 1 резанием.

Условия испытания в испытании 1 резанием были следующими:

Материал: 1,4571

Инструмент: карбидная пластина ADKT 1505

Параметры резания: Vc=125 м/мин, fz=0,15 мм, ap=4 мм, ae=35 мм

Операция: торцевое сухое фрезерование

Фигура 2: Сравнение режущих характеристик при токарных операциях в испытании 2 резанием.

Условия испытания в испытании 2 резанием были следующими:

Материал: 1,4571

Инструмент: CNMG432

Параметры резания: Vc=180 м/мин, fz=0,25 мм, ap=2 мм

Операция: резание с СОЖ/наружное точение

Критерии: Vbмакс ≥ 205 мкм

Фигура 3: Сравнение режущих характеристик при токарных операциях в испытании 3 резанием.

Условия испытания в испытании 3 резанием были следующими:

Материал: 1,2344 с твердостью 45 по HRC.

Инструмент: торцевая фреза ∅ 10 мм

Параметры резания: Vc=180 м/мин, fz=0,1 мм, ap=10 мм, ae=0,5 мм

Операция: резание с СОЖ/чистовая обработка

Критерии: Vbмакс ≥ 100 мкм

В контексте настоящего изобретения обозначения покрытий (Ti,Al)N и покрытий (Al,Ti)N имеют одно и то же значение и, следовательно, использовались неразличимо.

Широко используемые в процессах нанесения покрытия дуговые испарители включают катод, а не особый анод, потому что анод образован стенками камеры нанесения. По этой причине большинство генерируемых на катоде электронов должны проходить сквозь плазму с тем, чтобы достичь анода. По этой причине большинство электронов попадают в плазму во время дугового PVD процесса нанесения покрытия.

В случае с настоящим изобретением, как это упоминалось выше, используемый для получения покрытий из (Al,Ti)N дуговой испаритель имел особую конфигурацию, в которой анод расположен в окрестностях катода, а конфигурация магнитного поля помогает также отводить основное количество электронов от катода к аноду, избегая попадания электронов в плазму во время дугового PVD процесса. Это делает возможным, чтобы меньшее количество генерируемых на катоде электронов попадало в плазму и, следовательно, возможно поддерживать электронную температуру и степень ионизации реакционноспособного газа в плазме во время нанесения покрытий из (Al,Ti)N как можно низкими, как это описывалось в одном из указанных выше предпочтительных вариантов осуществления настоящего изобретения.

Вследствие используемого дугового испарителя с конфигурацией, которая обеспечивает отклонение электронов от катода к аноду, расположенному в непосредственной близости от катода, оказалось возможным создать необходимые условия процесса для формирования покрытия с частями A и B согласно настоящему изобретению путем корректирования тока катушки и напряжения смещения подложки. Более высокие значения тока катушки были связаны с более высоким отклонением электронов от катода к аноду.

Применяемые напряжения смещения подложки sbvA и sbvB варьировались между -30 B и -200 B, при sbvA>sbvB.

Согласно выполненным экспериментам, покрытые согласно настоящему изобретению режущие инструменты показывают особенно хорошие режущие характеристики, если для нанесения части A покрытия у покрытия из (Al,Ti)N подаваемое напряжение смещения подложки составляет не ниже чем -150 В (sbvA, не обладающее более отрицательным значением, чем -150 В), а для нанесения части B покрытия у покрытия из (Al,Ti)N подаваемое напряжение смещения подложки составляет не ниже, чем -200 B (sbvB, не обладающее более отрицательным значением чем -200 В). Другими словами, очень хорошие режущие характеристики могут быть достигнуты согласно настоящему изобретению, если напряжение смещения, подаваемое на подложку во время нанесения части A покрытия, по абсолютному значению является более низким, чем подаваемое во время нанесения части B покрытия.

В частности, для нанесения покрытия можно использовать мишени, изготовленные методами порошковой металлургии, но также могут использоваться составные мишени или легированные мишени, изготовленные другими методами.

Если необходимо улучшить когезионную способность покрытия, можно было бы рекомендовать постепенно корректировать параметры нанесения покрытия, такие как ток катушки и/или напряжение смещения в начале нанесения соответствующих частей А и В покрытия (например, путем использования линейного изменения).

В большинстве случаев особенно хорошие режущие характеристики были проявлены режущими инструментами из цементированного карбида с покрытиями согласно настоящему изобретению, когда размер зерна обеих частей А и В покрытия был ниже, чем 30 нм. В частности, в некоторых случаях, когда средний размер зерна части А покрытия был примерно 20 нм или менее, а средний размер зерна части В покрытия был примерно 10 нм или менее.

Аналогично, особенно хорошие режущие характеристики для некоторых областей применения можно достичь с помощью покрытых согласно настоящему изобретению режущих инструментов, если содержание Al в атомных процентах в части A покрытия, 1-хА составляет приблизительно на 4-10% ниже, чем в части B покрытия, 1-хB:

- если 0,04≤((1-хВ)-(1-хА))/(1-хА)≤0,10,

- конкретнее, если 0,04≤((1-хВ)-(1-хА))/(1-хА)≤0,06.

Более того, наносимые согласно настоящему изобретению покрытия, у которых сжимающее напряжение в части A покрытия было по меньшей мере на 15% ниже, чем в части B, предпочтительно, по меньшей мере на 20% ниже, обеспечивали особенно хорошие режущие характеристики.

Покрытие согласно настоящему изобретению может быть нанесено на любую разновидность подложки.

В частности, покрытие согласно настоящему изобретению может использоваться для защиты поверхностей, которые будут подвергаться трибологическому контакту.

Покрытие согласно настоящему изобретению может также улучшать некоторые трибологические свойства поверхностей, подвергаемых трибологическому контакту, такие как твердость, износостойкость, стойкость к окислению и т.п. В частности, покрытие согласно настоящему изобретению можно использовать для покрытия деталей машин и инструментов.

Покрытие согласно настоящему изобретению может быть особенно полезным для улучшения режущих характеристик режущих инструментов.

Например, подложка покрытых режущих инструментов согласно настоящему изобретению может содержать или может состоять из стали и/или цементированного карбида, и/или керамики, и/или кубического нитрида бора.

Общая толщина покрытий из (Al,Ti)N, нанесенных согласно настоящему изобретению, предпочтительно составляет не меньше чем 0,5 мкм, и не больше чем 30 мкм.

1. Покрытие из (Al,Ti)N, нанесенное на подложку методом физического осаждения из газовой фазы (PVD) и имеющее две разные части покрытия А и В с разным нанометровым размером зерна, отличающееся тем, что часть В покрытия нанесена на часть А покрытия, при этом часть А покрытия имеет размер зерна, gzA, по меньшей мере в 1,25 раза больший, чем размер зерна, gzB, части В покрытия и более высокий модуль упругости, чем часть В покрытия.

2. Покрытие по п. 1, отличающееся тем, что величина содержания алюминия в атомных процентах по отношению к титану и/или напряжения сжатия, измеренная в части А покрытия, является меньшей, чем измеренная в части В покрытия.

3. Покрытие по п. 1, отличающееся тем, что размер зерна в частях А и В покрытия составляет между 5 нм и 50 нм, предпочтительно между 5 нм и 30 нм.

4. Покрытие по п. 1, отличающееся тем, что часть А покрытия имеет размер зерна, gzA, больший, чем часть В покрытия, gzB, предпочтительно gzA≥1,5⋅gzB, более предпочтительно 10⋅gzB≥gzA≥1,5⋅gzB, еще более предпочтительно 4⋅gzB≥gzA≥1,8⋅gzB.

5. Покрытие по п. 1, отличающееся тем, что обе части А и В покрытия обладают гранецентрированными кубическими кристаллическими структурами и кристаллографической текстурой преимущественно (200).

6. Покрытие по п. 1, отличающееся тем, что обе части А и В покрытия имеют значения твердости между 37 ГПа и 55 ГПа и/или значения модуля упругости между 410 ГПа и 4 50 ГПа.

7. Покрытие из (Al,Ti)N по п. 1, отличающееся тем, что толщина части А покрытия, thA, является меньшей, чем толщина части В покрытия, thB, предпочтительно 1,2⋅thA≤thB≤8⋅thA, более предпочтительно 1,5⋅thA≤thB≤3⋅thA.

8. Подложка с покрытием из (Al,Ti)N, нанесенным методом физического осаждения из газовой фазы (PVD) и имеющим две разные части покрытия А и В с разным нанометровым размером зерна, отличающаяся тем, что она по меньшей мере частично имеет покрытие из (Al,Ti)N по любому из пп. 1-7.

9. Подложка по п. 8, отличающаяся тем, что она является инструментом, в частности она является режущим инструментом, конкретнее она является режущим инструментом, состоящим из стали или содержащим цементированный карбид, или керамику, или кубический нитрид бора.

10. Способ нанесения покрытия из (Al,Ti)N, имеющего две разные части покрытия А и В с разным нанометровым размером зерна на подложку методом физического осаждения из газовой фазы (PVD), отличающийся тем, что часть В покрытия наносят на часть А покрытия, при этом часть А покрытия имеет размер зерна, gzA, по меньшей мере в 1,25 раза больший, чем размер зерна, gzB, части В покрытия и более высокий модуль упругости, чем часть В покрытия.

11. Способ по п. 10, отличающийся тем, что по меньшей мере для нанесения части А покрытия и/или части В покрытия используют методы нанесения реакционным ионно-дуговым осаждением, при этом в качестве исходного материала используют по меньшей мере одну мишень, содержащую титан и алюминий, а для формирования покрытия в качестве реакционноспособного газа используют азот или газ, содержащий преимущественно азот.

12. Способ по п. 10, отличающийся тем, что по меньшей мере для нанесения части А покрытия и/или части В покрытия используют дуговой испаритель, содержащий катод, расположенный в непосредственной близости от катода анод и магнитное средство, направляющее силовые линии магнитного поля к аноду.

13. Способ по п. 10, отличающийся тем, что для нанесения части А покрытия используют более высокое значение тока катушки, чем для нанесения части В покрытия.

14. Способ по п. 10, отличающийся тем, что для нанесения части В покрытия на покрываемую подложку подают напряжение смещения с более отрицательным значением по сравнению с подаваемым для нанесения части А покрытия.

15. Способ нанесения покрытия из (Al,Ti)N, имеющего две разные части покрытия А и В с разным нанометровым размером зерна на подложку методом физического осаждения из газовой фазы (PVD), отличающийся тем, что часть В покрытия наносят на часть А покрытия, при этом часть А покрытия имеет размер зерна, gzA, по меньшей мере в 1,25 раза больший, чем размер зерна, gzB, части В покрытия и более высокий модуль упругости, чем часть В покрытия, при этом во время нанесения части А покрытия используют плазму, имеющую более низкую электронную температуру и/или более низкую ионизацию реакционноспособного газа по сравнению с плазмой, которую используют во время нанесения части В покрытия.

16. Способ по п. 15, отличающийся тем, что осаждение осуществляют путем реакционного электродугового испарения.

17. Способ по п. 16, отличающийся тем, что для нанесения части А покрытия и/или нанесения части В покрытия используют по меньшей мере один дуговой испаритель, содержащий катод, расположенный в непосредственной близости от катода анод и магнитное средство, направляющее силовые линии магнитного поля к аноду.

18. Способ по п. 15, отличающийся тем, что для нанесения части А покрытия используют более высокий ток катушки, чем для нанесения части В покрытия.

19. Способ по п. 15, отличающийся тем, что для нанесения части А покрытия на покрываемую подложку подают отрицательное напряжение смещения, абсолютное значение которого ниже, чем у подаваемого для нанесения части В покрытия.

20. Способ по п. 15, отличающийся тем, что для нанесения частей А и В покрытия используют одинаковый тип материала мишени, состоящий из одинаковых элементов и имеющий одинаковый химический состав в атомных процентах.

21. Способ по п. 15, отличающийся тем, что по меньшей мере одну из мишеней, используемых для нанесения частей А и/или В покрытия, изготавливают методом порошковой металлургии.