Мультисенсорный газоаналитический чип на основе титаната калия и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к области газового анализа. Мультисенсорный газоаналитический чип (МГЧ) включает диэлектрическую подложку со сформированным набором компланарных полосковых электродов, поверх которых нанесен матричный слой из вискеров титаната калия общей химической формулы КхН2-хTinO2n+1, где х=0-2, n=4-8. При этом каждая пара электродов образует сенсорный сегмент матричного слоя вискеров титаната калия, плотность которого различна для разных сегментов и сопротивление которого изменяется под воздействием горючих газов при комнатной температуре. Согласно способу изготовления мультисенсорного газоаналитического чипа на основе вискеров титаната калия диэлектрическую подложку промывают в органическом растворителе и дистиллированной воде, сушат под вакуумом при температуре 60-100°С, наносят на поверхность подложки набор компланарных полосковых электродов из благородного металла толщиной 0,1-1 мкм и шириной 50-200 мкм с зазором между электродами 10-100 мкм методом катодного и/или магнетронного напыления, поверх электродов наносят суспензию из диспергированного в дистиллированной воде порошка вискеров титаната калия концентрацией 0,01-5 мас.% и сушат полученную структуру при комнатной температуре в течение 24 часов. Технический результат заявляемой группы изобретений заключается в создании МГЧ на основе слоя вискеров титаната калия (ВТК), позволяющего проводить анализ вида газовой среды при комнатной температуре, что ведет к существенному снижению энергопотребления такого вида устройств и расширению области его технического применения. 2 н. и 3 з.п. ф-лы, 9 ил.

Реферат

Группа изобретений относится к области газового анализа, а именно к устройствам распознавания состава многокомпонентных газовых смесей и способам его изготовления.

Известен мультисенсорный чип для различения кислородсодержащих газов (патент US на изобретение №5783154), включающий набор сенсорных сегментов из полупроводникового металлооксидного слоя, нанесенного на подложку и сегментированного компланарными электродами. Этот чип является чувствительным элементом хеморезистивного типа, конструкция которого пригодна для массового производства в рамках микроэлектронных технологий, и используется в устройствах вида «электронный нос» (Gardner J.W., Bartlett P.N. A brief history of electronic noses // Sensors & Actuators B. - 1994. - V. 18.- №1-3. - P. 211-221). Принцип работы оксидных хеморезистивных сегментов заключается в изменении их электрического сопротивления под влиянием адсорбции газов при повышенных температурах. Однако отдельные сегменты не имеют избирательности (селективности) к виду тестового газа. Тем не менее, набор таких хеморезистивных элементов, имеющих внутренние или внешне индуцированные различия физико-химических свойств, который объединен в линейку мультисенсорного чипа, генерирует совокупный сигнал, который оказывается специфическим для каждого отдельного вида тестовой газовой смеси. Анализ этого многомерного сигнала с помощью технологий распознавания образов позволяет проводить идентификацию и анализ вида газа или газовой смеси. При этом чем больше различия свойств отдельных сенсорных сегментов в линейке, тем селективнее отклик прибора к газовым смесям. Поэтому для вариации свойств сенсорных сегментов может применяться неоднородный нагрев или нанесение газофильтрующей мембраны с неравномерной толщиной поверх газочувствительного металлооксидного слоя (Goschnick J., Microelectronic Engineering, Vol. 57-58, p. 693-703, 2001).

Известен также способ регистрации газа путем измерения распределения электрического потенциала вдоль оксидного хеморезистора (патент RU на изобретение №2392614) и мультисенсорный чип для его осуществления. Чип может быть использован для определения различных типов газов и их количественного содержания в воздухе. В отличие от конструкции чипа, описанного в патенте US 5783154, в которой измеряется сопротивление металлооксидного слоя, в данном чипе измеряется распределение электрического потенциала, приложенного к металлооксидному слою для дифференциации газочувствительности его сегментов, полученных разделением слоя металлическими электродами. Искажения распределения электрического потенциала вдоль поверхности газочувствительного металооксидного слоя используются в качестве многомерного образа, характеризующего вид и концентрацию газовых примесей к воздуху. Данные измерения и их результаты могут использоваться самостоятельно и совместно с применением других дифференцирующих факторов, одним из которых может быть рабочая температура, величина которой изменяется вдоль поверхности мультиэлектродного металлооксидного газового сенсора.

Наиболее близким к заявляемому изобретению является мультисенсорный чип для определения и идентификации газов (патент US на изобретение №8443647), который включает в себя подложку из SiO2/Si, А12O3, Si3N2, полимера, стекла, сапфира, кварца и их комбинаций и, по крайней мере, три расположенных на ней чувствительных элемента. Каждый чувствительный элемент состоит из двух электродов, между которыми расположен нановолоконный матричный слой, состоящий из нановолокон диаметром 20-500 нм и длиной 1-1000 мкм из SnO2, WO3, In2O3, TiO2, ZnO, NiO, CuO, V2O5, Ga2O3 и их комбинаций, контактирующий с электродами. Плотность матричного слоя нановолокон одного чувствительного элемента отливается от плотности матричного слоя нановолокон в другом чувствительном элементе.

Основным недостатком перечисленных конструкций мультисенсорных чипов является применение оксидного газочувствительного материала, требующего разогрева до рабочих температур около 300°С. Это существенно ограничивает применение таких устройств для контроля атмосфер, где нагрев нежелателен, а также ведет к повышенному энергопотреблению.

Задачей заявляемой группы изобретений является создание мультисенсорного газочувствительного газоаналитического чипа (МГЧ), работающего при комнатной температуре без дополнительного нагрева и имеющего газочувствительность, позволяющую селективно определять газы, и способ его изготовления.

Поставленная задача решается тем, что мультисенсорный газоаналитический чип включает диэлектрическую подложку со сформированным набором компланарных полосковых электродов, поверх которых нанесен матричный слой из вискеров титаната калия общей химической формулы KxH2-xTinO2n+1, где х=0-2, n=4-8, при этом каждая пара электродов образует сенсорный сегмент матричного слоя вискеров титаната калия, плотность которого различна для разных сегментов и сопротивление которого изменяется под воздействием паров и газов, адсорбируемых из воздуха при комнатной температуре.

Поставленная задача решается тем, что в способе изготовления мультисенсорного газоаналитического чипа на основе вискеров титаната калия диэлектрическую подложку промывают в органическом растворителе и дистиллированной воде, сушат под вакуумом при температуре 60-100°С, наносят на поверхность подложки набор компланарных полосковых электродов из благородного металла толщиной 0,1-1 мкм и шириной 50-200 мкм с зазором между электродами 10-100 мкм методом катодного и/или магнетронного напыления, поверх электродов наносят суспензию из диспергированногов дистиллированной воде порошка вискеров титаната калия концентрацией 0,01-5% масс. и сушат полученную структуру при комнатной температуре в течение 24 часов.

Кроме того, заявляется способ, в котором наряду с вышеописанными признаками в качестве диэлектрической подложки используют керамику, стекло, сапфир, кварц, Si3N2, полимер.

Заявляется также способ, в котором наряду с вышезаявленным в качестве органического растворителя используют низкомолекулярные спирты, кетоны, альдегиды, эфиры и/или их смеси.

Кроме того, заявляется способ, в котором наряду с вышеописанными признаками количество компланарных полосковых электродов благородного металла составляет не менее четырех.

Технический результат заявляемой группы изобретений заключается в создании МГЧ на основе слоя вискеров титаната калия (ВТК), позволяющего проводить анализ вида газовой среды при комнатной температуре, что ведет к существенному снижению энергопотребления такого вида устройств и расширению области его технического применения.

Заявленный результат достигается благодаря созданию не менее четырех индивидуальных сенсорных элементов, представляющих собой пару электродов на диэлектрической подложке, между которыми случайным образом размещены ВТК. Слой ВТК при этом должен обеспечивать такое количество точек перколяций между отдельными волокнами и волокнами и электродами, при котором суммарное сопротивление между электродами находилось в диапазоне 103 -109 Ом, что достигается при нанесении его через водную суспензию с концентрацией ВТК 0,01-5 масс. % при следующих параметрах электродов: материал электрода - благородный металл (золото, платина и др.); толщина 0,1-1 мкм; ширина 50-200 мкм; зазор между полосковыми электродами составляет 10-100 мкм; длина электрода - 1-10 мм. При концентрации ВТК в водной суспензии, выходящей за пределы указанного диапазона, сопротивление газочувствительного слоя при одностадийном экспонировании ВТК выходит за пределы измерения используемых стандартных электронных аналитических схем. Использование неблагородных металлов при изготовлении электродов не обеспечивает высокой стабильности работы устройства вследствие их деградации и взаимодействия с некоторыми агрессивными аналитическими средами. Использование электродов с геометрическими размерами, выходящими за указанные диапазоны значений, потребует разработки новых аналитических схем или корректировки способа нанесения газочувствительного слоя.

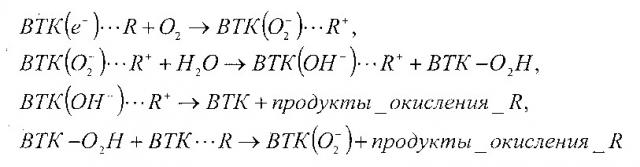

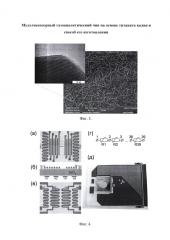

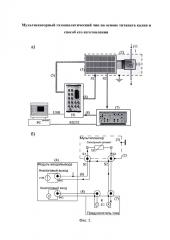

Предлагаемое изобретение поясняется с помощью Фиг. 1-9, где на Фиг. 1 - схема кристаллической структуры ВТК; на Фиг. 2 - схема изготовления МГЧ на основе матричного слоя ВТК; на Фиг. 3 - изображение поверхности одного из сенсорных сегментов матричного слоя ВТК в сканирующем электронном микроскопе; вставка - изображение одного из вискерных кристаллов в просвечивающем электронном микроскопе; на Фиг. 4 - структурная схема МГЧ на основе матричного слоя ВТК и фотография действующего образца МГЧ; на Фиг. 5 - схема электрических измерений хеморезистивного отклика сенсорных сегментов МГЧ; (а) - блок-схема, (б) - принципиальная электрическая схема подключения сенсорного сегмента к измерительным приборам; на Фиг. 6 - схема газосмесительного блока для генерации и доставки тестового газа к МГЧ; на Фиг. 7 - изменение сопротивления сенсорных сегментов матричного слоя ВТК в МГЧ при воздействии паров этанола, различной концентрации, в смеси с воздухом при комнатной температуре; на Фиг. 8 – вольт-амперная характеристика контакта сенсорного сегмента слоя ВТК с электродом в МГЧ, измеренная при воздействии воздуха и смеси этанола, концентрацией около 60 kppm, с воздухом (см. Фиг. 8); на Фиг. 9 - иллюстрация результата обработки методом линейно-дискриминантного анализа векторного сигнала набора сенсорных сегментов матричного слоя ВТК в МГЧ к воздействию паров этанола и ацетона, концентрацией 35 kppm в смеси с воздухом, при комнатной температуре.

Заявляемый МГЧ изготавливают следующим образом.

Изготавливают ВТК на основе способа, изложенного в патенте РФ №2366609, путем приготовления смеси порошка диоксида титана (1 весовая часть) гидроксида калия (2,5 весовых части) с дистиллированной водой (3,5 весовых части), которую помещают в реактор из нержавеющей стали. В реакторе происходит термическая обработка смеси при температуре 110°С, а затем 150°С в течение 24 часов с последующим выпариванием воды. В процессе синтеза образуется промежуточный продукт (полититанат калия сложного состава), который далее промывают водой до достижения состава, соответствующего тетратитанату калия (K2Ti4O9). Полученную после синтеза суспензию фильтруют, просушивают и подвергают термической обработке в муфельной печи при температуре 1050±20°С. В процессе прокаливания образуется спек вискеров гексатитаната калия (K2Ti6O13) и водорастворимой стеклофазы, который подвергают грубому помолу и промывают последовательно водой, а затем - водным раствором серной кислоты при рН 5,6, после чего фильтруют и просушивают. Полученный фильтрат представляет собой вискеры кристаллического частично протонированного гексатитаната калия (ВТК) состава KxH2-xTinO2n+1, где х=0-2, n=4-8.

Диэлектрическую подложку, на которой формируют МГЧ, промывают сначала в органическом растворителе, а затем в дистиллированной воде. После этого ее сушат под вакуумом при температуре 60-100°С. Затем на поверхность диэлектрической подложки наносят набор компланарных полосковых электродов толщиной 0,1-1 мкм и шириной 50-200 мкм. При этом зазор между полосковыми электродами составляет 10-100 мкм. В качестве материала для изготовления полосковых электродов используют благородные металлы, а в качестве метода нанесения - катодное и/или магнетронное напыление. Количество компланарных полосковых электродов составляет не менее четырех. Затем поверх электродов наносят, например, с помощью мерной пипетки, суспензию из диспергированного в дистиллированной воде порошка ВТК концентрацией 0,01-5 масс. %. После этого получившуюся структуру сушат при комнатной температуре в течение 24 часов.

В качестве диэлектрической подложки используют керамику, стекло, сапфир, кварц, Si3N2, полимер.

В качестве органического растворителя используют низкомолекулярные спирты, кетоны, альдегиды, эфиры и/или их смеси.

Результатом осуществления способа является МГЧ, состоящий из диэлектрической подложки со сформированным набором компланарных полосковых электродов, поверх которых нанесен матричный слой из вискеров титаната калия общей химической формулы KxH2-xTinO2n+1, где х=0-2, n=4-8. При этом каждая пара электродов образует сенсорный сегмент матричного слоя ВТК, плотность которого различна для разных сегментов и сопротивление которого изменяется под воздействием горючих газов при комнатной температуре.

Пример осуществления. В соответствии с заявляемым способом суспензию диспергированного в дистиллированной воде порошка ВТК с концентрацией 0,1 масс. % наносили с помощью мерной пипетки на поверхность подложки из окисленного кремния размером 10×10 мм2 с ранее нанесенным методом катодного распыления набором компланарных электродов из платины толщиной 1 мкм и шириной 100 мкм с зазором между электродами 70-100 мкм (Фиг. 2). Перед нанесением суспензии ВТК подложку промывали в изопропиловом спирте и дистиллированной воде и сушили под вакуумом в течение 1 часа при температуре 60±5°С. Изготовленный МГЧ сушили при комнатной температуре в течение 24 часов. При этом ВТК образовал матричный слой, покрывающий всю рабочую область МГЧ (поверхность, ограниченную набором компланарных электродов). На Фиг. 3 показана фотография поверхности такого матричного слоя ВТК, полученная с помощью сканирующего электронного микроскопа. На вставке показано изображение поверхности с разрешением, близким к атомарному, полученное с помощью просвечивающего электронного микроскопа.

Затем МГЧ разваривали в 50-штырьковый керамический корпус (Siegert, Германия) с помощью ультразвуковой сварки (установка West Bond 747677Е, США) для его дальнейшего использования в составе газоаналитического устройства и/или испытательного стенда. Структура действующего образца МГЧ приведена в качестве иллюстрации на Фиг. 4, где а) фронтальная сторона чипа; б) поперечное сечение чипа; в) тыльная сторона чипа; г) эквивалентная электрическая схема сенсорных сегментов; д) фотография чипа, разваренного в 50-штырьковый керамический корпус; обозначения: 1-39 номера электродов из Pt; TF1, TF2 - платиновые терморезисторы; H1-Н4 платиновые нагреватели; R1-R38 эквивалентные хеморезисторы.

Для измерения электрических и газочувствительных характеристик МГЧ использовали испытательный стенд, показанный на Фиг. 5, 6. Стенд состоит из двух блоков: 1) электроизмерительный комплекс (Фиг. 5); 2) газосмесительная установка (Фиг 6). Электроизмерительный комплекс позволяет производить измерения вольт-амперных характеристик сенсорных сегментов МГЧ, имеющих сопротивление до 1 ТОм, в диапазоне напряжений -10÷10 В. Для этого измеряемый МГЧ закрепляли в герметичной камере (поз. 1, Фиг. 5), имеющей патрубки для ввода и вывода тестового газа. Для уменьшения электрических помех герметичную камеру с МГЧ помещали в заземленный экранированный корпус (поз. 2, Фиг. 5), содержащий встроенный мультиплексор на основе электромеханических реле SRD-05VDC-SL-C (поз. 3, Фиг. 5), служащий для опроса сенсорных сегментов МГЧ. Измерительные линии к корпусу подводили экранированными коаксиальными кабелями через BNC-разъемы. Электроизмерительный комплекс включал (Фиг. 5): 1) управляемый персональным компьютером модуль ввода/вывода NI-DAQ USB-6259 (National Instruments, США) (поз. 4, Фиг. 5), который обеспечивал аналоговый вывод напряжения в диапазоне от -10 до +10 В (с точностью до 0,001 В) в режиме постоянного тока и аналоговый ввод для измерения напряжения на входе (в диапазоне и с точностью как у вывода). Также данный модуль посредством цифрового (TTL) выхода формировал управляющие сигналы для мультиплексора (поз. 3, Фиг. 5); 2) предусилитель тока SRS570 (Stanford Research System, США) (поз. 7, Фиг. 5 ), преобразующий силу тока в цепи в выходное напряжение в соответствии с заданным коэффициентом усиления от 1 мА/В до 1 пА/В. Считывание и обработка измеряемых данных осуществляли персональным компьютером (поз. PC, Фиг. 5) под управлением программного обеспечения, разработанного в среде LabView. Все измерительные приборы подключали к персональному компьютеру посредством USB и RS232 портов. Опрос сенсорных сегментов осуществляли с помощью мультиплексора (поз. 3, Фиг. 5), развитого на основе трех модулей, содержащих каждый по 8 электромеханических реле. Управление мультиплексором осуществляли с помощью цифровой шины модуля N1-6259 (поз. 5, Фиг. 5). Мультиплексор согласно управляющей программе поочередно подключал к коаксиальным выводам S1 и S2 каждую пару электродов МГЧ. Подключение электродов МГЧ к выходам S1, S2 происходило в следующем порядке: 1-2, 3-2, 3-4…23-24, причем к выводу S1 подключаются нечетные электроды МГЧ, а к S2 - четные. На Фиг. 5б показана эквивалентная схема измерительной цепи.

Порядок электрических измерений МГЧ с помощью данного стенда заключается в следующем: 1) пользователь конфигурирует параметры измерений (количество измеряемых сенсорных сегментов МГЧ и их тип) и запускает управляющую программу; 2) мультиплексор подключает заданный сенсорный сегмент МГЧ к выходам S1 - S2; 3) модуль ввода/вывода (поз. 4, Фиг. 5) формирует измерительную разность потенциалов на аналоговом выводе (Фиг. 5), в результате чего по цепи (фиг. 5) «6» - «S1» - сенсорный сегмент - «S2» - «7» - земля вывода «6» протекает ток, который регистрируется предусилителем тока SRS570 (поз. 7, Фиг. 5); 4) предусилитель тока SRS570 на выходе (поз. 8, Фиг. 5) формирует напряжение, пропорциональное току в цепи, согласно заданному коэффициенту усиления; 5) сформированное предусилителем тока напряжение поступает на аналоговый вход модуля ввода/вывода (поз. 8, Фиг. 5), где оцифровывается и передается в персональный компьютер; 6) управляющая программа выводит сопротивление как функцию от времени R(t) или показывает вольт-амперную характеристику в зависимости от типа измерений.

Для измерения хеморезистивного отклика сенсорных сегментов МГЧ к входному патрубку измерительной камеры (поз. 1, Фиг. 5) подключали газосмесительный блок (Фиг. 6). Газосмесительный блок включал барботер с тестовой жидкостью, эмитирующий пары соответствующего тестового газа (например, спирты) различной концентрации в смеси с базовым воздухом (синтетический воздух из баллона или лабораторный воздух). Расчет концентрации молекул газа в выходной смеси производили по формуле:

где Pgas - давление насыщенных паров барботируемой жидкости, мм рт.ст.; Рatm -атмосферное давление; Fgas - скорость потока воздуха через барботер, см3/мин; Fatm - скорость потока воздуха разбавителя, см3/мин. Давление насыщенных паров рассчитывается по формуле (http://ddbonline.ddbst.de/AntoineCalculation/AntoineCalculationCGI.exe):

Pgas = 10A-B/(C+T), (2)

где А, В, С - табличные параметры аппроксимации; Т - температура раствора.

Изобретение подтверждено изготовленным действующим образцом МГЧ. В качестве примера иллюстрации работы МГЧ для цели описания данного изобретения в качестве барботируемого раствора использовался ацетон (ЧДА, ГОСТ 2603-79), этанол (ОСЧ) и дистиллированная вода. Для контроля содержания влажности в тестовой газовой смеси использовался гигрометр ADA ZHT 60,

На Фиг. 7 показано изменение сопротивления сенсорных сегментов МГЧ при воздействии паров этанола, измеренное при комнатной температуре. Разность потенциалов, приложенная к сенсорным сегментам МГЧ для измерения сопротивления, составляла 1 В. Как видно из графика, сопротивление сенсорных сегментов обратимо и воспроизводимо изменяется при воздействии органических паров до двух порядков величины. При этом вольт-амперные характеристики сенсорных сегментов остаются линейными (Фиг. 8).

Этот хеморезистивный эффект может быть связан с тем, что ВТК обладают сравнительно высокой удельной поверхностью порядка 20 м2/г, что позволяет им эффективно сорбировать органические молекулы (R=СН3-СО-СН3, (СН3)2СН2ОН и др.):

На воздухе ВТК согласно данным, представленным в работе (Gorokhovsky, А. V. Effect of chemical composition on the photocatalytic activity of potassium polytitanates intercalated with nickel ions / A.V. Gorokhovsky, E.V. Tret'yachenko, M.A. Vikulova, D.S. Kovaleva, G. Yu. Yurkov // Russian Journal of Applied Chemistry. - 2013. - Volume 86, Issue 3. - P. 343-350), может обратимо взаимодействовать с кислородом воздуха и гидроксильными группами с образованием супероксида и гидроксид радикалов, обеспечивающих окисление сорбированных органических молекул:

В результате кислород и гидроксильные группы локализуют электроны из зоны проводимости в приповерхностном слое. При окислении сорбированных органических молекул происходит возврат локализованных электронов обратно в зону проводимости, что ведет к уменьшению сопротивления ВТК и изменению потенциальных барьеров на границах агломератов и отдельных вискеров ВТК. При этом величина фактического сопротивления сенсорного сегмента матричного слоя ВТК в МГЧ определяется как объемным сопротивлением ВТК, так и интерфейсом (границей) между отдельными ВТК и между ВТК и металлическим электродом. Вариация плотности матричного слоя ВТК ведет к изменению соотношения между контактными сопротивлениями и объемными сопротивлениями ВТК в сенсорном сегменте МГЧ, что предопределяет наличие соответствующих перколяционных цепочек (Sysoev V.V., Goschnick J., Schneider Т., Strelcov E., Kolmakov A.A gradient microarray electronic nose based on percolating SnO2 nanowire sensing elements // Nano Letters. - 2007. - V. 7.- Iss. 10.- P. 3182-3188) и вариацию сопротивлений сенсорных сегментов МГЧ.

Измеряя сопротивления всех сенсорных сегментов МГЧ в атмосфере различных газовых сред получают векторные сигналы, которые являются индивидуальными и специфическими для каждой из газовых сред. Эти векторные сигналы обрабатываются методами распознавания образов (например, метод главных компонент и/или линейно-дискриминатный анализ и/или корреляционный анализ и/или искусственные нейронные сети) на предмет выявления «фазовых» характеристик (в каждом методе распознавания - собственные; например, в методе главных компонент - главные компоненты), соответствующих калибровочной газовой среде. На этапе калибровки мультисенсорного чипа к воздействию известных тестовых газовых сред полученные фазовые характеристики записываются в базу данных, сохраняемую в персональном компьютере или другом вычислительном комплексе. На этапе измерения неизвестной газовой среды с помощью МГЧ процедура получения векторного сигнала от сенсорных сегментов чипа проводится таким же образом, как и на этапе калибровки. При этом фазовые характеристики, полученные с помощью метода распознавания образов при воздействии неизвестной газовой среды, сравниваются с фазовыми характеристиками, имеющимся в базе данных по результатам калибровки, и принимается решение об отнесении неизвестной газовой среды к газу, на который проводилась калибровка, т.е. «распознавание» состава газовой среды.

На Фиг. 9 показана иллюстрация применяемого подхода на примере применения линейно-дискриминантного метода к обработке векторного сигнала действующего образца МГЧ на основе ВТК, полученного при воздействии смесей паров ацетона и этанола, концентрацией 35 kppm, с воздухом. Также на Фиг. 9 приведены векторные сигналы МГЧ, измеренные на воздухе. Как видно из рисунка, векторные сигналы к отмеченным трем газовым смесям пространственно разделяются. Среднее расстояние между центрами кластеров составляет 12,9 ед. В результате сигнал МГЧ позволяет селективно определить вид тестового газового газа. Концентрация соответствующей измеряемой газовой компоненты может быть получена из калибровочной кривой зависимости сопротивления сенсорных сегментов МГЧ от концентрации как и для обычного дискретного газового сенсора.

Таким образом, разработан МГЧ на основе ВТК, позволяющий генерировать векторный сигнал, селективный к виду тестового газа, при комнатной температуре, и способ его изготовления. Данное устройство имеет пониженное энергопотребление и может функционировать в приложениях, где не требуется нагрев до высоких температур.

1. Мультисенсорный газоаналитический чип на основе титаната калия, характеризующийся тем, что он включает диэлектрическую подложку со сформированным набором компланарных полосковых электродов, поверх которых нанесен матричный слой из вискеров титаната калия общей химической формулы KxH2-xTinO2n+1, где х=0-2, n=4-8, при этом каждая пара электродов образует сенсорный сегмент матричного слоя вискеров титаната калия, плотность которого различна для разных сегментов и сопротивление которого изменяется под воздействием горючих газов при комнатной температуре.

2. Способ изготовления мультисенсорного газоаналитического чипа на основе титаната калия, характеризующийся тем, что диэлектрическую подложку промывают в органическом растворителе и дистиллированной воде, сушат под вакуумом при температуре 60-100°С, наносят на поверхность подложки набор компланарных полосковых электродов из благородного металла толщиной 0,1-1 мкм и шириной 50-200 мкм с зазором между электродами 10-100 мкм методом катодного и/или магнетронного напыления, поверх электродов наносят суспензию из диспергированного в дистиллированной воде порошка вискеров титаната калия концентрацией 0,01-5 мас.% и сушат полученную структуру при комнатной температуре в течение 24 часов.

3. Способ по п. 2, характеризующийся тем, что в качестве диэлектрической подложки используют керамику, стекло, сапфир, кварц, Si3N2, полимер.

4. Способ по п. 2, характеризующийся тем, что в качестве органического растворителя используют низкомолекулярные спирты, кетоны, альдегиды, эфиры и/или их смеси.

5. Способ по п. 2, характеризующийся тем, что количество компланарных полосковых электродов благородного металла составляет не менее четырех.