Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова

Иллюстрации

Показать всеИспользование: для осуществления детектирования и анализа газов и многокомпонентных газовых смесей. Сущность изобретения заключается в том, что способ осуществляют методом электрохимического осаждения в емкости, оборудованной электродом сравнения и противоэлектродом и заполненной раствором, содержащим нитрат-анионы и катионы олова из солей SnCl2 с концентрацией 0,05-0,15 моль/л и NaNO3 с концентрацией 0,1-0,3 моль/л, слой оксида олова в виде нанокристаллов осаждают с помощью циклической вольтамперометрии на диэлектрическую подложку, оборудованную полосковыми сенсорными электродами, выполняющими роль рабочего электрода, в растворе, величина pH которого составляет 1,45±0,02, путем изменения потенциала, подаваемого на сенсорные электроды, от 0 В в отрицательную сторону относительно потенциала электрода сравнения, до величин не менее -1,7 В со скоростью развертки потенциала в диапазоне 0,02-0,25 В/с, затем осуществляют увеличение потенциала до величины не выше +2,0 В и обратное снижение до 0 В с той же скоростью развертки, при этом описанную циклическую последовательность изменения потенциалов применяют многократно до исчезновения пика на кривой циклической вольтамперометрии. Технический результат: обеспечение возможности получения газочувствительного слоя оксида олова непосредственно на подложке без примеси металлического олова. 5 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области газового анализа, а именно к сенсорным устройствам, и может быть использовано для осуществления детектирования и анализа газов и многокомпонентных газовых смесей.

Сенсоры кондуктометрического (или хеморезистивного) типа на основе оксидов металлов наряду с электрохимическими являются наиболее дешевыми и простыми в эксплуатации (Полупроводниковые сенсоры в физико-химических исследованиях / И.А. Мясников, В.Я. Сухарев, Л.Ю. Куприянов, С.А. Завьялов. - М.: Наука, 1991. - 327 с.). Эти сенсоры с 70-х гг. XX в. широко применяются для детектирования примесей в окружающей атмосфере, в первую очередь, горючих газов (патент US на изобретение №3695848). Самым популярным материалом для изготовления хеморезисторов является оксид олова, который отличается высокой газочувствительностью при нагреве до 300-350°С и долговременной стабильностью (Korotchenkov G., Sysoev V.V. Conductometric metal oxide gas sensors: principles of operation and technological approaches to fabrication / Глава в кн.: Chemical sensors: comprehensive sensor technologies. Vol. 4. Solid state devices // New York: Momentum Press, LLC. - 2011. - 134 с. - C. 53-186.). Причем наибольший газовый отклик достигают путем применения материала в виде структур, у которых хотя бы один из размеров лежит в диапазоне до 100 нм.

К настоящему времени изучено множество методов изготовления сенсоров на основе наноструктурированного оксида олова и чипов на их основе. Известны различные способы получения слоя оксида олова, например, катодным/магнетронным распылением, химическим осаждением из газовой фазы, гидротермальным методом (заявка JP на изобретение №2011112359), осаждением из паро-газовой фазы (заявка JP на изобретение №2011112642), с применением золь-гель технологии (заявка JP на изобретение №2008020411, патент RU на изобретение №2532428).

Все эти методы требуют применения, как правило, дорогостоящего оборудования, в том числе вакуумного, и могут быть применены для создания газовых сенсоров с низкой себестоимостью, главным образом, при производстве больших серий.

Известен также способ получения слоя из оксида олова на движущейся плоской стеклянной подложке путем химического осаждения из паровой фазы, включающий взаимодействие тетрахлорида олова с водой с образованием оксида олова [заявка RU на изобретение №96115357].

Недостатком данного способа получения является необходимость проведения процесса получения оксида олова при высокой температуре в паровой фазе, что требует использования сложной конструкции реактора; при этом, контроль толщины осажденного слоя затруднен. Газо-сенсорные свойства слоя, полученного описанным выше способом, не исследованы.

Известен также способ получения тонких пленок оксида олова в высокодисперсном состоянии на поверхности различных подложек, заключающийся в том, что прекурсоры оксида олова переводят в газовую фазу нагреванием при температуре 65÷150°С. Затем газообразные прекурсоры переносят газом-носителем, таким как воздух, кислород или их смеси с аргоном или азотом, который пропускают со скоростью 20÷250 мл/мин, в зону разложения, нагретую до температуры 250÷550°С, куда помещают подложку для осаждения на ней пленок оксида олова. При этом в качестве прекурсоров оксида олова выбирают краунсодержащие β-дикетонаты или карбоксилаты олова [патент RU на изобретение №2397572].

Недостатком данного способа является необходимость в использовании сложных органических соединений, которые необходимо заранее синтезировать. Кроме того, проведение процесса при высокой температуре в паровой фазе также усложняет конструкцию реактора для синтеза.

Известен также способ получения полупроводникового оксида олова (II), который включает в себя приготовление раствора хлорида олова (II) с последующим его гидролизом в присутствии концентрированного аммиака, помещение его в микроволновую печь, имеющую излучение частотой 2450 МГц и мощность 539 Вт, в течение 5-15 минут, центрифугирование полученного оксида олова (II) и сушку при температуре 90°С [патент RU на изобретение №2538203].

Недостатком данного способа является необходимость проведения процесса в несколько стадий, а также сложность формирования пленки с контролируемой толщиной в связи с тем, что реакция происходит в объеме раствора.

Несмотря на отмеченное многообразие методов, электрохимическое осаждение наноструктурированного оксида олова сравнительно мало изучено, несмотря на то, что оно является перспективным в плане прямого изготовления сенсорных элементов из-за относительной простоты выполнения. Тем не менее, можно отметить следующие работы.

Известен способ получения тонких пленок, содержащих наноструктурированный диоксид олова, в котором поры в ячейках наноструктурированного оксида алюминия электрохимически заполняют металлическим оловом, которое затем окисляют на воздухе при температуре 250-450°С в течение 40-90 минут [патент RU на изобретение №2379784].

Недостатком этого способа является технологическая сложность приготовления слоя оксида олова, которая заключается в необходимости предварительной подготовки пористого оксида алюминия, а также использование нескольких последовательных стадий при приготовлении.

Известен также способ получения слоя оксида олова, в котором на начальном этапе при комнатной температуре электрохимически осаждается слой металлического олова из электролита 0,1 моль/л SnCl2⋅2H2O и 10-3 моль/л HCl при разности потенциалов 5 В между электродами с расстоянием равным 2 см в течение 30 минут, затем полученный слой олова окисляется до SnO2 в дихроматном растворе (0,05 моль/л) при разности потенциалов 2 В в течение 1 часа (A.Y. El-Etre, S.M. Reda, Characterization of nanocrystalline SnO2 thin film fabricated by electrodeposition method for dye-sensitized solar cell application // Appl. Surf. Sci. - V. 256. - 2010. - P. 6601-6606).

Недостатком этого способа является необходимость проведения ряда последовательных операций, при которых требуется смена электролита, а также использование реактивов с высоким классом опасности. Кроме того, газо-сенсорные свойства слоя, синтезированного описанным выше методом, изучены не были.

Наиболее близким аналогом к заявляемому изобретению является способ получения слоя оксида олова электрохимическим катодным осаждением из его нитратных растворов, содержащих ионы олова [X. Chen, J. Liang, Z. Zhou, H. Duan, B. Li, Q. Yang, The preparation of SnO2 film by electrodeposition // Mater. Res. Bull. - V. 45. - 2010. - P. 2006-2011]. Рабочий раствор, концентрации веществ в котором составляют 2.0⋅10-2 моль/л SnCl4⋅5H2O и 8.0⋅10-2 моль/л HNO3, нагревается до температуры 65-85°С, и постоянно перемешивается. К электродам, находящимся на расстоянии 25 мм друг от друга, прикладывается разность потенциалов 0,2-0,4 В.

Использование данного электролита позволяет получить слой оксида олова, который, может содержать включения металлического олова. Другим недостатком является то, что использование высоких температур способствует процессу гидролиза, который уменьшает стабильность электролита. Кроме того, газо-сенсорные свойства данных слоев не изучались.

Задачей заявляемого изобретения является создание способа изготовления газового мультисенсора кондуктометрического типа на основе оксида олова.

Поставленная техническая задача решается тем, что в способе изготовления газового мультисенсора кондуктометрического типа на основе оксида олова методом электрохимического осаждения в емкости, оборудованной электродом сравнения и противоэлектродом и заполненной раствором, содержащим нитрат-анионы и катионы олова из солей SnCl2 и NaNO3, слой оксида олова в виде нанокристаллов осаждают с помощью циклической вольтамперометрии на диэлектрическую подложку, оборудованную полосковыми сенсорными электродами, выполняющими роль рабочего электрода, в растворе, величина pH которого составляет 1,45±0,02, путем изменения потенциала, подаваемого на сенсорные электроды, от 0 В в отрицательную сторону относительно потенциала электрода сравнения, до величин не менее -1,7 В со скоростью развертки потенциала в диапазоне 0,02-0,25 В/с, и последующим увеличением потенциала до величин не выше +2,0 В и обратным снижением до 0 В с той же скоростью развертки; при этом описанную циклическую последовательность изменения потенциалов применяют многократно, но не менее трех раз, до исчезновения пика на кривой циклической вольтамперометрии, соответствующего растворению металлического олова.

Используют растворы SnCl2 c концентрацией 0,05-0,15 моль/л и NaNO3 с концентрацией 0,1-0,3 моль/л.

В качестве электрода сравнения используют насыщенный хлорсеребряный электрод.

В качестве электрода сравнения могут использовать каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный электрод или любой другой электрод сравнения с перерасчетом значений прикладываемых потенциалов.

Используют противоэлектрод, выполненный из проводящего инертного материала в виде стержня, пластины или сетки.

Используют емкость, выполненную из диэлектрического материала.

При применении двух полосковых сенсорных электродов на подложке данным способом изготавливают газовый сенсор кондуктометрического типа, позволяющий детектирование присутствие тестового газа, а при применении четырех и более электродов на подложке - мультисенсорный чип, позволяющий как детектирование тестового газа, так и его распознавание.

Использование данного способа позволяет изготовить газовый мультисенсор путем прямого электрохимического осаждения газочувствительного наноструктурированного слоя оксида олова непосредственно на подложке, оборудованной двумя или более полосковыми сенсорными электродами, без примеси металлического олова.

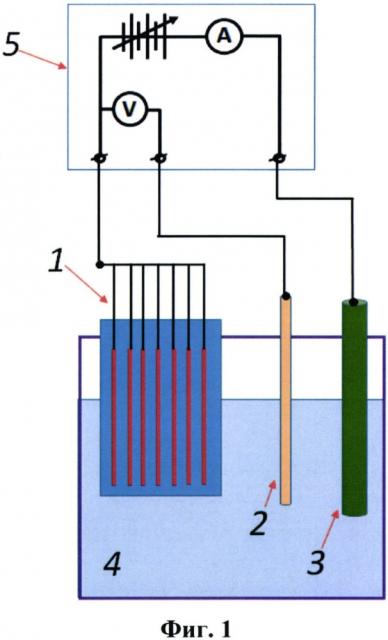

Предлагаемое изобретение поясняется с помощью Фиг. 1-9, где на Фиг. 1 представлена схема рабочей установки по электрохимическому осаждению оксида олова на подложку, оборудованную набором металлических электродов, позициями на фигуре обозначены: поз. 1 - подложка с нанесенными полосковыми компланарными электродами, поз. 2 - противоэлектрод, поз. 3 - электрод сравнения, поз. 4 - емкость с электролитом (или электрохимическая ячейка), поз. 5 - потенциостат; на Фиг. 2 - кривая циклической вольтамперометрии, выполненная в электролите на основе солей SnCl2 и NaNO3 со скоростью развертки потенциала 0,05 В/с (показан один цикл); на Фиг. 3 - фотография изготовленного заявляемым способом образца мультисенсора в виде мультиэлектродного чипа с электрохимически осажденным слоем оксида олова, разваренного в 50-штырьковый керамический корпус; Фиг. 4 - изображение электрохимически осажденного слоя оксида олова, изготовленного заявляемым способом, в сканирующем электронном микроскопе; на Фиг. 5 представлен линейный скан поверхности мультисенсора в виде мультиэлектродного чипа, изготовленного заявляемым способом, выполненный методом энергодисперсионного анализа для визуализации элементного состава; на Фиг. 6 - схема электро-измерительной установки для измерения электрических характеристик мультисенсора в виде мультиэлектродного чипа, изготовленного заявляемым способом; на Фиг. 7 - (а) вольтамперная характеристика и (б) сопротивление одного из сенсорных сегментов мультисенсора в виде мультиэлектродного чипа, изготовленного заявляемым способом, в атмосфере чистого воздуха при нагреве до 300°С; на Фиг. 8 - изменение сопротивления одного из сенсорных сегментов мультисенсора в виде мультиэлектродного чипа, изготовленного заявляемым способом, при воздействии паров бутанола, различной концентрации в диапазоне 2-10 ppm, в смеси с воздухом при нагреве до температуре около 300°С; на Фиг. 9 - результат обработки методом распознавания образов (метод главных компонент) 8-мерного векторного сигнала мультисенсора в виде мультиэлектродного чипа, изготовленного заявляемым способом, к воздействию паров бутанола и этанола, концентрацией 3 ppm, в смеси с воздухом.

Заявляемый способ осуществляют следующим образом.

Диэлектрическую подложку на основе керамики, стекла, сапфира, кварца или Si3N2 промывают сначала в органическом растворителе, а затем в дистиллированной воде. После этого ее сушат под вакуумом при температуре 60-100°С. Затем на поверхность диэлектрической подложки наносят полосковые сенсорные электроды толщиной 0,1-1 мкм и шириной 50-200 мкм. При этом зазор между полосковыми сенсорными электродами составляет 10-1000 мкм. В качестве материала для изготовления полосковых электродов используют благородные металлы, а в качестве метода нанесения - катодное и/или магнетронное напыление. Количество полосковых сенсорных электродов составляет не менее двух для изготовления дискретного сенсора и не менее четырех для изготовления мультисенсорного чипа.

На фронтальной стороне подложки таким же образом располагают пленочные терморезисторы в форме спирали, предназначенные для определения температуры подложки. На тыльной стороне подложки располагают подобным образом пленочные нагреватели, предназначенные для нагрева и поддержания рабочей температуры мультисенсора.

В качестве органического растворителя используют низкомолекулярные спирты, кетоны, альдегиды, эфиры и/или их смеси.

Полученный мультисенсор помещают в электролит состава 0,05-0,15 моль/л SnCl2, 0,1-0,3 моль/л NaNO3, величину pH которого доводят до 1,45±0,02. Все реактивы используют класса ЧДА (чистый для анализа).

Осаждение с помощью метода циклической вольтамперометрии выполняют с использованием потенциостата-гальваностата в трехэлектродной емкости (Фиг. 1, поз. 4), выполненной, например, из тефлона или стекла, или твердого полимерного материала, либо другого материала, который не взаимодействует с электролитом, в которой в качестве рабочего электрода используют сенсорные полосковые электроды, имеющиеся на подложке (Фиг. 1, поз. 1). В качестве электрода сравнения (Фиг. 1, поз. 3) выступает насыщенный хлорсеребряный электрод сравнения (EAg/AgCl=0,197 В относительно стандартного водородного электрода сравнения) или каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный и т.д., который располагают вблизи полосковых сенсорных электродов на расстоянии 2-3 мм. Противоэлектродом служит стержень или пластина или сетка из графита или платины или свинца или ITO или нержавеющей стали и пр., или любой другой инертный электрод (Фиг. 1, поз. 2), который располагают на расстоянии 15-20 мм от рабочего электрода (Фиг. 1, поз. 1), которым служат полосковые сенсорные электроды, в растворе. Перед проведением процесса рабочий электрод промывают последовательно в растворе 10% HCl и деионизованной воде с последующей сушкой на воздухе.

К полосковым сенсорным электродам прикладывают потенциал с помощью потенциостата-гальваностата (Фиг. 1, поз. 5, например, Novocontrol Alpha AG, Германия) 0 В и уменьшают его до потенциала не ниже -1,7 В относительно насыщенного хлорсеребрянного электрода сравнения со скоростью развертки 0,02-0,25 В/с. При использовании другого электрода сравнения, например каломельного, ртутно-сульфатного, оксидно-ртутного, обратимого водородного и пр., величины потенциалов пересчитывают относительно этих электродов. После достижения величины потенциала на полосковых сенсорных электродах, равным не менее -1,7 В, направление развертки потенциала меняют на противоположное и увеличивают потенциал до величины выше +2,0 В со скоростью развертки потенциала 0,02-0,25 В/с и затем уменьшают потенциал далее до 0 В. Данную циклическую операцию повторяют не менее 3 раз до исчезновения пика на кривой циклической вольтамперометрии, соответствующего растворению металлического олова. Пример кривой циклической вольтамперометрии представлен на Фиг. 2.

При развертке в отрицательную область при потенциале около -0,938 В относительно хлорсеребрянного электрода сравнения происходит реакция восстановления нитрат-ионов:

Причем можно предположить наличие параллельных процессов:

Металлическое олово растворяется при развертке в положительную область при потенциале выше -0,35 В (относительно стандартного водородного электрода сравнения). Помимо этого при более положительных потенциалах может происходить окисление полученного оксида.

После проведения осаждения на подложке, снабженной полосковыми сенсорными электродами, формируется нано структурированный слой нестехиометрического оксида олова, имеющий хеморезистивные свойства. После этого получившуюся структуру сушат при комнатной температуре в течение 24 часов.

Результатом осуществления способа является газовый мультисенсор кондуктометрического типа, состоящий из диэлектрической подложки со сформированным набором компланарных полосковых электродов, поверх которых осажден газочувствительный слой оксида олова (Фиг. 3). При этом каждая пара электродов образует сенсор (или сенсорный сегмент в случае мультисенсорного чипа) слоя оксида олова, сопротивление которого изменяется под воздействием газов при нагреве до температур в диапазоне 250-350°С. Если сформирован мультисенсорный чип, то его векторный сигнал позволяет не только детектировать газы, но и определять их вид с помощью применения алгоритмов распознавания векторных сигналов согласно известным принципам мультисенсорного анализа (Сысоев В.В., Мусатов В.Ю. Газоаналитические приборы «электронный нос» // Саратов: Сарат. гос. тех. ун-т. - 2011. - 100 с. ISBN 978-5-7433-2435-4.).

Таким образом, заявленный способ является достаточно простым, но эффективным в исполнении, что ведет к малой себестоимости производства газо-сенсорного устройства, как в малых, так и больших сериях, и позволяет получить газочувствительный слой оксида олова непосредственно на подложке, оборудованной металлическими электродами, без примеси металлического олова. Важным достоинством способа является отсутствие необходимости в проведении дополнительного отжига для окисления осаждаемого слоя, что, помимо снижения стоимости производства, позволяет сохранить дисперсную морфологию газочувствительного слоя с характерным размером частиц в субмикронном и нанометровом диапазоне, что необходимо для получения высокой газочувствительности изготавливаемого мультисенсора.

Пример реализации способа.

В качестве примера реализации способа рассмотрено изготовление мультисенсора в виде мультиэлектродного чипа-подложки, содержащей набор электродов, как более сложного устройства по сравнению с сенсором-подложки, содержащей два электрода.

Для этого на диэлектрическую подложку из окисленного кремния с фронтальной стороны нанесли методом катодного распыления набор (39) полосковых сенсорных электродов из платины, каждый толщиной около 1 мкм и шириной дорожки около 100 мкм с межэлектродным расстоянием 70÷100 мкм. По краям фронтальной стороны подложки также нанесли спиральные меандровые полоски из платины, служащие в качестве терморезисторов, предназначенные для определения температуры подложки. На тыльную сторону подложки нанесли методом катодного распыления четыре полосковых нагревателя меандрового типа из платины с геометрическими размерами такими же как и у сенсорных электродов, предназначенные для нагрева и поддержания рабочей температуры чипа.

Для приготовления рабочего электролита брали NaNO3 и помещали в дистиллированную воду в пропорции 17 г/л и перемешивали до полного растворения соли. Затем в данный раствор добавляли SnCl2⋅2H2O в количестве 22,6 г/л и раствор 10% H2SO4 с принудительным перемешиванием так, чтобы значение pH раствора составляло 1,45. Величину pH контролировали с помощью pH-метра (например, HI 2210 Hanna Instruments, Германия). При необходимости добавляли дистиллированную воду.

Полосковые сенсорные электроды чипа замыкались и, таким образом, выполняли роль рабочего электрода (Фиг. 1, поз. 1), а чип помещался в рабочий электролит, которым заполняли тефлоновую емкость. Также в электролит помещались насыщенный хлорсеребрянный электрод сравнения (Фиг. 1, поз. 3, EAg/AgCl=0,197 В относительно стандартного водородного электрода сравнения) и графитовый противоэлектрод (Фиг. 1, поз. 2). Рабочий электрод был заранее промыт в растворе 10% HCl и в деионизованной воде с последующей сушкой на воздухе.

Рабочий электрод поляризовался с помощью, потенциостата-гальваностата (Фиг. 1, поз. 5, модель Novocontrol Alpha AG, Германия) от 0 В в отрицательную сторону до потенциала не ниже -1,7 В со скоростью развертки относительно насыщенного хлорсеребрянного электрода сравнения 0,05 В/с. После достижения величины потенциала на рабочем электроде, равного -1,7 В, относительно насыщенного хлорсеребрянного электрода сравнения направление развертки потенциала меняли на противоположное и увеличивали потенциал на рабочем электроде до величины +2,0 В относительно насыщенного хлорсеребрянного электрода сравнения со скоростью развертки потенциала, равной 0,05 В/с, и затем уменьшали потенциал далее до 0 В. Данную циклическую операцию повторяли 10 раз.

Осаждение оксида олова на фронтальную поверхность мультиэлектродного чипа между парами электродов позволило сформировать сенсорные сегменты, рассматриваемые в качестве хеморезисторов; площадь контакта одного электрода с поверхностью сенсорного слоя составляла около 4000 мкм2.

Полученный заявляемым способом мультиэлектродный чип с электрохимическим осажденным оксидом олова показан на Фиг. 3. Аттестацию чипа проводили с помощью оптической и сканирующей электронной микроскопии (СЭМ) с использованием микроскопа Carl Zeiss AURIGA® (Германия) (Фиг. 4).

На Фиг. 5 представлено линейное сканирование в рамках энергодисперсионного анализа поверхности мультиэлектродного чипа, изготовленного заявляемым способом, для изучения элементного состава. Результаты энергодисперсионного анализа показали наличие элементов [Sn], [О], [Au] и [Al]. Сигналы золота и алюминия идут от поверхности подложки и от держателя пробы в измерительной установке. Кривые, соответствующие элементам олова и кислорода, повторяют морфологию (нано)структур оксида и указывают на оксидное соединение олова, причем соотношение олова и кислорода составляет около 1:1.

Установка для измерения электрических характеристик мультиэлектродного чипа, изготовленного заявляемым способом, включала следующие блоки: плата ввода/вывода NI BN6259, предусилитель тока SRS 570, электроизмерительный блок KAMINA, мультиплексор, соединенный и управляемый с персонального компьютера (Фиг. 6). Для формирования газовых смесей был использован генератор газовых смесей на основе газопроницаемых трубок, заполненных аналитом (модель Owlstone OVG 4, Великобритания), к которому на вход был подсоединен компрессор JUN-AIR.

Генерируемую газовую смесь подавали на измеряемый чип, полосковые сенсорные электроды которого подсоединяли к мультиплексору. Затем прикладывали напряжение с помощью платы NI BN6259 и измеряли силу протекающего тока с помощью предусилителя тока SRS 570. Выходное напряжение, которое соответствует току в цепи, измеряли с помощью платы NI BN6259. Сопротивление между каждой парой сенсорных электродов, содержащих слой осажденного оксида олова (сенсорные элементы), рассчитывали, исходя из измеренных величин силы тока и напряжения по закону Ома. Установка позволяла измерение как вольт-амперной характеристики, так и сопротивления сенсорных элементов чипа в зависимости от времени. При измерении В АХ напряжение изменяли в диапазоне -10 - +10 В с шагом 0,1 В. При измерении зависимости изменения сопротивления от времени измеряли изменение тока при фиксированном значении напряжения, установленным равным 5 В. Хеморезистивные свойства чипа, изготовленного заявляемым способом, измеряли в потоке газа. Для этого с помощью крана, установленного на разветвителе газопроводов, в рабочую камеру, содержащую измеряемый чип, подавали либо «чистый» воздух, т.е. воздух лаборатории без специальной очистки и содержащий, в том числе, влажность не менее 25 отн. %, и воздух с примесной добавкой тестовых органических паров в концентрации, определяемой нагревом газопроницаемой трубки в устройстве Owlstone. Скорость потока поддерживали постоянной уровне 100 sccm.

Для проверки контакта между электрохимически осажденным слоем оксида олова и электродами чипа измеряли вольтамперную характеристику I(U) всех сенсорных элементов мультиэлектродного чипа, изготовленного заявляемым способом, как в атмосфере воздуха, так и при воздействии тестовых газовых смесей. Концентрацию тестовых паров в смеси с воздухом устанавливали примерно равной 7 ppm. Полученные кривые I(U) для всех сенсорных элементов чипа, на которые осажден оксид олова, были близки к линейным как на воздухе, так и в тестовых парах. Для примера на Фиг. 7 показаны кривая вольтамперной характеристики одного из сенсорных элементов, №35, и значения сопротивления R=ΔU/ΔI, рассчитанные как тангенс наклона кривой вольтамперной характеристики.

На Фиг. 8 показано для примера изменение сопротивления одного из сенсорных элементов мультиэлектродного чипа, изготовленного заявляемым способом, при воздействии паров бутанола, различной концентрации 2-10 ppm, в смеси с воздухом. Как видно из Фиг. 8, сопротивление сенсорного элемента уменьшается при воздействии паров бутанола с дальнейшим восстановлением до исходного значения при обратной смене газовой среды на чистый воздух. Аналогичные результаты были получены и при воздействии паров этанола. Учитывая известный из литературы n-тип проводимости оксида олова, можно считать, что молекулы паров спиртов диссоциируют на поверхности оксидного слоя и либо вступают в реакцию с хемосорбированным кислородом, либо инжектируют дополнительные электроны в зону проводимости оксида. Оба процесса ведут к увеличению концентрации электронов в зоне проводимости оксидного полупроводника и уменьшению его сопротивления.

Совокупный векторный отклик чипа, изготовленного заявляемым способом, был сформирован как изменение сопротивления 8 сенсорных элементов чипа при воздействии органических паров, и обработан методом распознавания образов (метод главных компонент). Результаты представлены на Фиг. 9. Построенные кластеры данных, соответствующие векторным откликам мультиэлектродного чипа к воздействию паров этанола и бутанола в смеси с воздухом, значительно удалены друг от друга, что дает возможность их технически разделить и селективно определить. Это позволяет не только детектировать данные газы (выполнить функцию сенсора), но и идентифицировать их (выполнить функцию газоанализатора).

1. Способ изготовления газового мультисенсора кондуктометрического типа на основе оксида олова методом электрохимического осаждения в емкости, оборудованной электродом сравнения и противоэлектродом и заполненной раствором, содержащим нитрат-анионы и катионы олова из солей SnCl2 и NaNO3, характеризующийся тем, что слой оксида олова в виде нанокристаллов осаждают с помощью циклической вольтамперометрии на диэлектрическую подложку, оборудованную полосковыми сенсорными электродами, выполняющими роль рабочего электрода, в растворе, величина рН которого составляет 1,45±0,02, путем изменения потенциала, подаваемого на сенсорные электроды, от 0 В в отрицательную сторону относительно потенциала электрода сравнения, до величин не менее -1,7 В со скоростью развертки потенциала в диапазоне 0,02-0,25 В/с, и последующим увеличением потенциала до величин не выше +2,0 В и обратным снижением до 0 В с той же скоростью развертки; при этом описанную циклическую последовательность изменения потенциалов применяют многократно, но не менее трех раз, до исчезновения пика на кривой циклической вольтамперометрии, соответствующего растворению металлического олова.

2. Способ по п. 1, характеризующийся тем, что используют растворы SnCl2 с концентрацией 0,05-0,15 моль/л и NaNO3 с концентрацией 0,1-0,3 моль/л.

3. Способ по п. 1, характеризующийся тем, что в качестве электрода сравнения используют насыщенный хлорсеребряный электрод.

4. Способ по п. 1, характеризующийся тем, что в качестве электрода сравнения используют каломельный, ртутно-сульфатный, оксидно-ртутный, обратимый водородный электрод с перерасчетом значений прикладываемых потенциалов.

5. Способ по п. 1, характеризующийся тем, что используют противоэлектрод, выполненный из проводящего инертного материала в виде стержня, пластины или сетки.

6. Способ по п. 1, характеризующийся тем, что используют емкость, выполненную из диэлектрического материала.