Способ получения 2,3-диметокси-5-метил-1,4-бензохинона

Иллюстрации

Показать всеИзобретение относится к способу получения 2,3-диметокси-5-метил-1,4-бензохинона - ключевого интермедиата в синтезе убихинонов (коферментов ряда Qn), в частности кофермента Q10, широко применяемого в медицинской практике и косметологии, а также его синтетического аналога - идебенона - препарата для лечения болезни Альцгеймера. Способ заключается в окислении 3,4,5-триметокситолуола пероксидом водорода в среде органического растворителя. При этом в качестве катализатора окисления используют кислые тетрабутиламмониевые соли ванадийсодержащего полиоксовольфрамата ((C4H9)4N)5-nHn[γ-PV2W10O40], где число протонов n в катионной части полиоксовольфрамата варьируется от 1 до 2, в качестве сокатализатора используют HClO4 в отношении к катализатору 0,5-1 эквивалента, в качестве органического растворителя используют, предпочтительно, ацетонитрил, процесс ведут при температуре не ниже 30°C, при мольном соотношении 3,4,5-триметокситолуол : катализатор не ниже 40 и концентрации 3,4,5-триметокситолуола не выше 0,4 М, в качестве окислителя используют водный раствор пероксида водорода с содержанием пероксида не менее 30 мас. %, процесс ведут при мольном соотношении пероксид водорода : 3,4,5-триметокситолуол не ниже 2. Предлагаемый способ позволяет получить целевой продукт с высоким выходом без образования большого количества побочных продуктов. 1 з.п. ф-лы, 1 табл., 23 пр.

Реферат

Изобретение относится к области тонкого органического синтеза, а именно к способу получения 2,3-диметокси-5-метил-1,4-бензохинона (ДМБХ, убихинона 0, кофермента Q0, коэнзима Q0) - ключевого интермедиата в синтезе убихинонов (коферментов ряда Qn), в частности кофермента Q10, широко применяемого в медицинской практике и косметологии, а также его синтетического аналога - идебенона - препарата для лечения болезни Альцгеймера. ДМБХ получают путем окисления доступного сырья - 3,4,5-триметокситолуола (ТМТ) экологически чистым и дешевым окислителем - водным пероксидом водорода.

Существуют несколько способов получения ДМБХ из ТМТ: 1) окисление ТМТ диметилдиоксираном в среде ацетона с добавкой минеральной кислоты в качестве катализатора; 2) окисление ТМТ пероксидом водорода в среде уксусной и/или муравьиной кислот (часто - в присутствии минеральных кислот в качестве катализатора); 3) окисление ТМТ пероксидом водорода в присутствии катализаторов на основе переходных металлов; 4) двухстадийное окисление ТМТ оксихлоридом фосфора до 2,3,4-триметокси-6-метилбензальдегида с последующим окислением бензальдегида пероксидом водорода в ДМБХ [Lu L., Chen F., Synth. Commun. 2004, 34, 4049].

Наибольший интерес представляют одностадийные способы получения ДМБХ, основанные на использовании экологически безопасного окислителя - пероксида водорода, который в качестве единственного побочного продукта дает воду.

Для окисления 3,4,5-триметокситолуола пероксидом водорода известны системы, основанные на использовании в качестве гомогенного катализатора гексацианоферрата (III) калия (выход ДМБХ 24%) [Matsumoto М., Kobayashi Н., Hotta Y., J. Org. Chem. 1985, 50, 1766], метилтриоксида рения [Adam W., Herrmann W.A., , Shimizu M., J. Mol. Catal. A: Chem. 1995, 97, 15] (выходы ДМБХ 51-57%), минеральных кислот H2SO4 [Sugihara H., Watanabe M., Kawamatsu Y., Morimoto H., Justus Liebigs Ann. Chem. 1972, 763, 109; Wang J., Ни X., Yang J., Synthesis 2014, 46, 2371] и HNO3 [Occhipinti G., Liguori L., Tsoukala A., , Org. Process Res. Dev. 2010, 14, 1379; патент WO 140328, 2008] (выходы 62-88%), муравьиной кислоты [Wang J., Нu X., Yang J. Synthesis 2014, 46 2371] (выход 86%), а также гетерополикислот структуры Кеггина (HnXM12O40, X=Si (n=4), P (n=3); M=Mo, W) [Orita H., Shimizu M., Hayakawa Т., Takehira K., React. Kinet. Catal. Lett. 1991, 44, 209; EP 0347021, 1989; Chida A.S., Vani P.V.S.N., Chandrasekharam M., Srinivasan R., Singh A.K., Synth. Commun. 2001, 31, 657] (выходы 55-80%). Недостатками перечисленных выше каталитических систем является, как правило, недостаточно высокий выход целевого продукта и, соответственно, необходимость затрат на очистку от побочных продуктов, а также недостаточно высокая эффективность использования окислителя (20-45%). В системах, где достигаются наиболее высокие выходы целевого продукта, в качестве растворителя используют смеси уксусной и муравьиной кислот, образующих с пероксидом водорода взрывоопасные надкислоты и требующих устойчивого к коррозии дорогостоящего оборудования.

Наиболее близким к данному изобретению является способ получения ДМБХ путем окисления ТМТ пероксидом водорода в смеси уксусной и муравьиной кислот [Wang J., Ни X., Yang J. Synthesis 2014, 46 2371]. При соотношении НСООН/АсОН=2/1 достигается 86% выход целевого продукта. Основными недостатками данного способа являются использование смеси уксусной и муравьиной кислот в качестве растворителя (образование взрывоопасных надкислот при взаимодействии растворителя с Н2О2) и недостаточно высокая эффективность использования окислителя - 45% (берется двукратный избыток окислителя по отношению к стехиометрии).

Задачей данного изобретения является создание безопасного высокоэффективного каталитического способа окисления 3,4,5-триметокситолуола в 2,3-диметокси-5-метил-1,4-бензохинон (кофермент Q0) с использованием экологически чистого и атомно-эффективного окислителя - водного пероксида водорода.

Решение данной задачи должно привести к существенному упрощению и удешевлению технологии существующих процессов получения кофермента Q0.

Технический результат – к увеличению выхода целевых продуктов и повышению эффективности использования окислителя.

Предлагаемый способ исключает образование взрывоопасных интермедиатов и большого количества побочных продуктов, а также коррозию аппаратуры.

Задача решается предлагаемым способом получения 2,3-диметокси-5-метил-1,4-бензохинона путем окисления 3,4,5-триметокситолуола пероксидом водорода в среде органического растворителя, в качестве катализатора используют кислые тетрабутиламмониевые соли ванадийсодержащего полиоксовольфрамата ((C4H9)4N)5-nHn[γ-PV2W10O40], где число протонов n в катионной части полиоксовольфрамата варьируется от 1 до 2. В качестве с-катализатора используют HClO4 в отношении к катализатору 0,5-1 эквивалента. В качестве органического растворителя используют, предпочтительно, ацетонитрил. Процесс ведут при температуре не ниже 30°С. Процесс ведут при мольном соотношении 3,4,5-триметокситолуол : катализатор не ниже 40, при концентрации 3,4,5-триметокситолуола не выше 0,4 М и при мольном соотношении пероксид водорода : 3,4,5-триметокситолуол не ниже 2. В качестве окислителя используют водный раствор пероксида водорода с содержанием пероксида не менее 30 масс. %. Пероксид водорода добавляют порциями в реакционную смесь.

Существенным отличительным признаком является то, что в качестве катализатора используют тетрабутиламмониевые соли ванадийсодержащего полиоксовольфрамата структуры γ-Кеггина ((C4H9)4N)5-nHn[γ-PV2W10O40], где число протонов n в катионной части полиоксовольфрамата варьируется от 1 до 2. Синтез данных соединений описан в [Kamata K., Yonehara K., Nakagawa Y., Uehara K., Mizuno N., Nature Chem., 2010, 2, 478; Zalomaeva O.V., Evtushok V. Yu., Maksimov G.M., Kholdeeva O.A. J. Organometal. Chem. 2015, 793, 210].

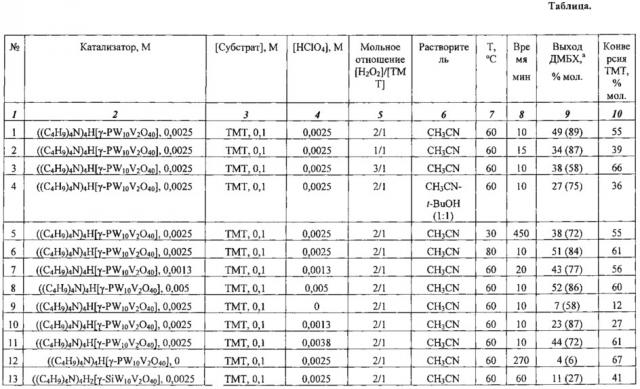

Сущность изобретения иллюстрируется нижеследующими примерами и таблицей.

Пример 1.

В термостатируемый при 60°С стеклянный реактор, снабженный магнитной мешалкой, помещают 18 мг (0,1 ммоль) 3,4,5-триметокситолуола (ТМТ), 9 мг (0,0025 ммоль) катализатора ((C4H9)4N)4H[γ-PW10V2O40], 2,7 мкл (0,0025 ммоль) 0,9 М раствора HClO4 в ацетонитриле и 1 мл ацетонитрила. Затем при перемешивании добавляют 18 мкл (0,2 ммоль) 30%-ной Н2О2 (мольное отношение [Н2О2]/[ТМТ]=2/1). Смесь перемешивают при 60°С. Через 10 мин конверсия ТМТ и выход 2,3-диметокси-5-метил- и таблицей 1,4-бензохинона (ДМБХ) в расчете на исходный ТМТ, определенные методом ГЖХ, составляют 55 и 49% соответственно. Эффективность использования окислителя (выход в расчете на Н2О2) составляет 50%.

Пример 2.

Процесс проводят, как в примере 1, но вместо мольного отношения [Н2O2]/[ТМТ]=2/1 используют мольное отношение [Н2O2]/[ТМТ]=1/1. Через 15 мин конверсия ТМТ - 39%, выход ДМБХ - 34%, эффективность использования окислителя - 68%.

Пример 2 демонстрирует, что уменьшение мольного отношение [Н2О2]/[ТМТ] при сохранении остальных параметров приводит к уменьшению конверсии субстрата и выхода продукта, увеличению времени реакции, но позволяет увеличить эффективность использования окислителя.

Пример 3.

Процесс проводят, как в примере 1, но вместо мольного отношения [Н2O2]/[ТМТ]=2/1 используют мольное отношение [Н2O2]/[ТМТ]=3/1. Через 10 мин конверсия ТМТ - 66%, выход ДМБХ - 38%, эффективность использования окислителя - 26%.

Пример 3 демонстрирует, что увеличение мольного отношение [Н2O2]/[ТМТ] при сохранении остальных параметров приводит к увеличению конверсии субстрата и выхода продукта, но ведет к уменьшению эффективности использования окислителя.

Пример 4.

Процесс проводят, как в примере 1, но в качестве растворителя вместо ацетонитрила используют смесь ацетонитрил - трет-бутанол в соотношении 1:1. Через 10 мин конверсия ТМТ - 36%, выход ДМБХ - 27%, эффективность использования окислителя - 27%.

Данный пример демонстрирует, что частичная замена ацетонитрила трет-бутанолом приводит к ухудшению параметров процесса.

Пример 5.

Процесс проводят, как в примере 1, но при температуре 30°С. Через 450 мин конверсия ТМТ - 53%, выход ДМБХ – 38%, эффективность использования окислителя - 40%.

Данный пример демонстрирует, что снижение температуры реакции при мольном отношении [Н2O2]/[ТМТ]=2/1 приводит к увеличению времени реакции и снижению выхода продукта и эффективности использования окислителя.

Пример 6.

Процесс проводят как в примере 1, но при температуре 80°С. Через 10 мин конверсия ТМТ составляет 61%, выход ДМБХ - 51%, эффективность использования Н2O2 - 51%.

Данный пример демонстрирует, что повышение температуры реакции при мольном отношении [Н2O2]/[ТМТ]=2/1 приводит к незначительному увеличению конверсии субстрата, выхода продукта и эффективности использования окислителя.

Пример 7.

Процесс проводят, как в примере 1, но вместо 9 мг (0,0025 ммоль) катализатора ((C4H9)4N)4H[γ-PW10V2O40] его берут в количестве 4,5 мг (0,0013 ммоль). Через 20 мин конверсия ТМТ - 56%, выход ДМБХ - 43%, эффективность использования окислителя - 43%.

Данный пример показывает, что уменьшение количества катализатора в 2 раза (увеличение мольного отношения субстрат/катализатор в 2 раза - с 40 до 80) приводит к увеличению времени реакции и при этом уменьшаются выход продукта и эффективность использования окислителя.

Пример 8.

Процесс проводят, как в примере 1, но вместо 9 мг (0,0025 ммоль) катализатора ((C4H9)4N)4H[γ-PW10V2O40] его берут в количестве 18 мг (0,005 ммоль). Через 10 мин конверсия ТМТ - 60%, выход ДМБХ - 52%, эффективность использования окислителя - 52%.

Данный пример показывает, что увеличение количества катализатора в 2 раза (уменьшение мольного отношения субстрат/катализатор в 2 раза - с 40 до 20) приводит к небольшому увеличению конверсии субстрата, выхода продукта и эффективности использования окислителя.

Пример 9.

Процесс проводят, как в примере 1, но не добавляют НClO4. Через 10 мин конверсия ТМТ составляет 12%, выход ДМБХ - 7%, эффективность использования Н2O2 - 7%.

Данный пример демонстрирует, что без добавления сокатализатора НClO4 происходит значительное снижение конверсии субстрата, выхода продукта и эффективности использования окислителя.

Пример 10.

Процесс проводят, как в примере 1, но вместо 0,0025 ммоль HClO4 добавляют 0,0013 ммоль. Через 10 мин конверсия ТМТ - 27%, выход ДМБХ - 23%, эффективность использования окислителя - 23%.

Данный пример показывает, что уменьшение количества сокатализатора в 2 раза (увеличение мольного отношения катализатор/HClO4 в 2 раза) приводит к уменьшению конверсии субстрата, выхода продукта и эффективности использования окислителя.

Пример 11.

Процесс проводят, как в примере 1, но вместо 0,0025 ммоль HClO4 добавляют 0,0038 ммоль. Через 10 мин конверсия ТМТ - 61%, выход ДМБХ - 44%, эффективность использования окислителя - 44%.

Данный пример показывает, что увеличение количества сокатализатора в 1,5 раза (уменьшение мольного отношения катализатор/HClO4 в 1,5 раза) приводит к незначительному увеличению конверсии субстрата, при этом наблюдается незначительное снижение выхода продукта и эффективности использования окислителя.

Пример 12.

Процесс проводят, как в примере 1, но без добавления ((C4H9)4N)4H(γ-PW10V2O40]. Через 270 мин конверсия ТМТ - 67%, выход ДМБХ - 4%, эффективность использования окислителя - 4%.

Данный пример показывает, что без катализатора значительно снижается выход продукта и эффективность использования окислителя.

Пример 13.

Процесс проводят, как в примере 1, но вместо катализатора ((C4H9)4N)4H(γ-PW10V2O40] с центральным атомом фосфора берут катализатор ((C4H9)4N)4H2(γ-SiW10V2O40] с центральным атомом кремния. Через 60 мин конверсия ТМТ - 41%, выход ДМБХ - 11%, эффективность использования окислителя - 11%.

Данный пример демонстрирует, что катализатор, имеющий центральный атом кремния, является менее эффективным по всем параметрам, чем катализатор с центральным атомом фосфора.

Пример 14.

Процесс проводят, как в примере 10, но вместо монопротонированного катализатора ((C4H9)4N)4H(γ-PW10V2O40] берут смесь моно- ((C4H9)4N)4H(γ-PW10V2O40] и дипротонированного ((C4H9)4N)3H2(γ-PW10V2O40] со средним числом протонов 1,5 (((C4H9)4N)3.5H1.5[γ-PW10V2O40]). Вместо 0,0025 ммоль HClO4 добавляют 0,0013 ммоль. Через 10 мин конверсия ТМТ - 54%, выход ДМБХ - 47%, эффективность использования окислителя - 47%.

Данный пример показывает, что путем увеличения количества протонов в составе катионной части катализатора можно уменьшать необходимое количество сокатализатора.

Пример 15.

Процесс проводят, как в примере 14, но Н2O2 добавляют порциями по 0,05 ммоль сначала 4 порции каждый час, затем 2 порции каждые 30 мин - всего 0,3 ммоль, конечное соотношение Н2O2/ТМТ=3/1. Через 270 мин конверсия ТМТ - 85%, выход ДМБХ - 75%, эффективность использования окислителя - 53%.

Данный пример показывает, что добавление окислителя порциями приводит к увеличению времени реакции, но позволяет значительно увеличить конверсию субстрата и выход продукта.

Пример 16.

Процесс проводят, как в примере 15, но вместо 30%-ного раствора берут 50%-ный раствор Н2O2. Окислитель добавляют порциями по 0,05 ммоль сначала 4 порциями каждый час, затем 3 порции каждые 30 мин - всего 0,35 ммоль, конечное соотношение Н2O2/ТМТ=3.5/1. Через 300 мин конверсия ТМТ - 93%, выход ДМБХ - 88%, эффективность использования окислителя - 50%.

Данный пример демонстрирует, что использование более концентрированного раствора окислителя приводит к увеличению конверсии субстрата и выхода продукта.

Пример 17.

Процесс проводят, как в примере 15, но увеличивают количества всех реагентов кроме растворителя в два раза. Через 270 мин конверсия ТМТ составила 86%, выход ДМБХ - 67%, эффективность использования Н2O2 - 45%.

Пример 18.

Процесс проводят, как в примере 15, но увеличивают количества всех реагентов кроме растворителя в четыре раза. Через 270 мин конверсия ТМТ - 82%, выход ДМБХ - 53%, эффективность использования Н2O2 - 36%.

Примеры 15, 17 и 18 демонстрируют, что использование более концентрированного раствора ТМТ приводит к снижению выхода и селективности продукта, а также к уменьшению эффективности использования окислителя.

Пример 19.

Процесс проводят, как в примере 15, но в качестве субстрата вместо 3,4,5-триметокситолуола берут 3,4-диметокситолуол (3,4-ДМТ). Через 270 мин конверсия субстрата достигает 100%, выход 2-метокси-5-метил-1,4-бензохинона - 64%, эффективность использования окислителя - 64%.

Пример 20.

Процесс проводят, как в примере 15, но в качестве субстрата вместо 3,4,5-триметокситолуола берут 3,5-диметокситолуол (3,5-ДМТ). Через 270 мин конверсия субстрата достигает 93%, выход 2-метокси-6-метил-1,4-бензохинона - 59%, эффективность использования окислителя - 59%.

Пример 21.

Процесс проводят, как в примере 15, но в качестве субстрата вместо 3,4,5-триметокситолуола берут 1,3,5-триметокситолуол (1,3,5-ТМТ). Через 270 мин конверсия субстрата достигает 96%, выход 2,6-диметокси-3-метил-1,4-бензохинона - 31%, эффективность использования окислителя - 31%.

Пример 22.

Процесс проводят, как в примере 15, но в качестве субстрата вместо 3,4,5-триметокситолуола берут 1,2,3-триметоксибензол (1,2,3-ТМБ). Через 270 мин конверсия субстрата достигает 100%, выход 2,3-диметокси-1,4-бензохинона - 38%, эффективность использования окислителя - 38%.

Пример 23.

Процесс проводят, как в примере 15, но в качестве субстрата вместо 3,4,5-триметокситолуола берут 1,3,5-триметоксибензол (1,3,5-ТМБ). Через 270 мин конверсия субстрата достигает 100%, выход 2,6-диметокси-1,4-бензохинона - 43%, эффективность использования окислителя - 43%.

Примеры 19-23 показывают, что предложенный способ может быть использован для получения метоксизамещенных бензохинонов разного строения.

Обобщенные результаты проведения процесса по примерам 1-23 приведены в таблице.

Приведенные примеры показывают, что предлагаемый настоящим изобретением способ получения 2,3-диметокси-5-метил-1,4-бензохинона является достаточно дешевым, простым в реализации и экологически чистым и позволяет получить целевой продукт с высоким выходом.

1. Способ получения 2,3-диметокси-5-метил-1,4-бензохинона путем окисления 3,4,5-триметокситолуола пероксидом водорода в среде органического растворителя, отличающийся тем, что в качестве катализатора используют кислые тетрабутиламмониевые соли ванадийсодержащего полиоксовольфрамата ((C4H9)4N)5-nHn[γ-PV2W10O40], где число протонов n в катионной части полиоксовольфрамата варьируется от 1 до 2, в качестве сокатализатора используют HClO4 в отношении к катализатору 0,5-1 эквивалента, в качестве органического растворителя используют, предпочтительно, ацетонитрил, процесс ведут при температуре не ниже 30°C, при мольном соотношении 3,4,5-триметокситолуол : катализатор не ниже 40 и концентрации 3,4,5-триметокситолуола не выше 0,4 М, в качестве окислителя используют водный раствор пероксида водорода с содержанием пероксида не менее 30 мас. %, процесс ведут при мольном соотношении пероксид водорода : 3,4,5-триметокситолуол не ниже 2.

2. Способ по п. 1, отличающийся тем, что пероксид водорода добавляют порциями в реакционную смесь.