Высокотемпературная обработка при высокой скорости нагрева резцов pdc

Иллюстрации

Показать всеИзобретение относится к области термической обработки резцов, имеющих поликристаллическую структуру. Для уменьшения остаточных напряжений получают один или более резцов, каждый из которых содержит основание, поликристаллическую структуру, присоединенную к нему, и остаточные напряжения. Способ включает этапы, на которых определяют критическую температуру и критический период времени для категории резцов, в которой резец становится структурно поврежденным, определяют температуру тепловой обработки и период времени тепловой обработки на основании критической температуры и критического периода времени, и нагревают один или более оставшихся резцов из категории резцов до заданной температуры тепловой обработки в течение заданного периода времени. Устройство включает в себя нагревательную камеру и расположенную в камере плавильную ванну, резцы размещают внутри предварительно нагретой плавильной ванны и изолируют от кислорода во время нагревания до температуры тепловой обработки в течение периода времени тепловой обработки. 4 н. и 23 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в общем, к резцам, имеющим поликристаллическую структуру, а более конкретно - к способу и устройству постобработки для уменьшения остаточных напряжений, присутствующих внутри резцов, и к резцу, имеющему пониженное остаточное напряжение при выполнении обработки после его изготовления.

Уровень техники

Поликристаллические алмазные компакты ("PDC") используются в промышленных приложениях, включающих в себя приложения, связанные с бурением по породе, и приложения, связанные с обработкой металлов резанием. Такие компакты доказали свои преимущества по сравнению с некоторыми другими типами режущих элементов, такие как повышенная стойкость к истиранию и стойкость к ударным нагрузкам. PDC можно сформировать путем спекания отдельных алмазных частиц вместе в условиях высокого давления и высокой температуры ("НРНТ"), которые называются "областью стабильности алмаза", которая обычно находится выше сорока килобар и между 1200 градусов Цельсия и 2000 градусов Цельсия, в присутствии катализатора/растворителя, который способствует образованию связи алмаз-алмаз. Некоторыми примерами катализаторов/растворителей для спеченных алмазных компактов являются кобальт, никель, железо и другие металлы VIII группы. PDC обычно имеют содержание алмаза более семидесяти объемных процентов, обычно приблизительно восемьдесят объемных процентов - приблизительно девяносто восемь объемных процентов. PDC, не содержащий основание, можно механически присоединить к инструменту (не показан), согласно одному примеру. Альтернативно, PDC присоединяется к основанию, таким образом образуя резец PDC, который обычно вставляется в скважинный инструмент (не показан), такой как буровое долото или расширительное долото.

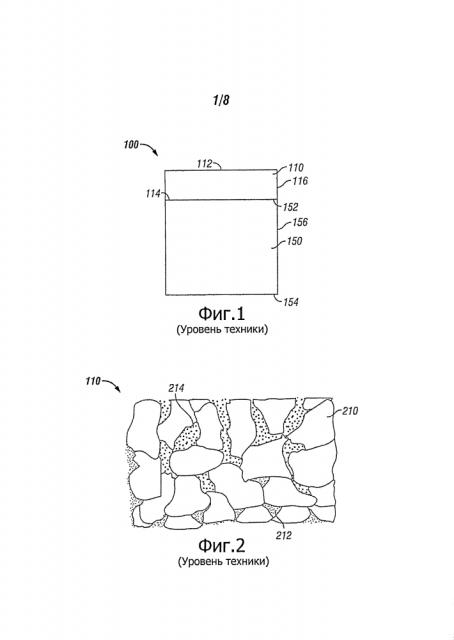

На фигуре 1 показан вид сбоку резца 100 PDC, имеющего режущую кромку 110 из поликристаллического алмаза ("PCD") или компакт, согласно уровню техники. Хотя режущая кромка 110 PCD описана в примерном варианте осуществления, другие типы режущих кромок, включающие в себя поликристаллические компакты из нитрида бора ("PCBN"), используются в альтернативных типах резцов. Как показано на фигуре 1, резец 100 PDC обычно включает в себя режущую кромку 110 PCD и основание 150, которая соединена с режущей кромкой 110 PCD. Режущая кромка 110 PCD имеет толщину, равную приблизительно 2,5 миллиметра (одной десятой дюйма), однако толщина может изменяться в зависимости от приложения, в котором должна использоваться режущая кромка 110 PCD.

Основание 150 включает в себя верхнюю поверхность 152, нижнюю поверхность 154 и внешнюю стенку 156 основания, которая продолжается от периферии верхней поверхности 152 до периферии нижней поверхности 154. Режущая кромка 110 PCD включает в себя режущую поверхность 112, противоположную поверхность 114 и внешнюю стенку 116 режущей кромки PCD, которая продолжается от периферии режущей поверхности 112 до периферии противоположной поверхности 114. Противоположная поверхность 114 режущей кромки 110 PCD соединена с верхней поверхностью 152 основания 150. Обычно режущую кромку 110 PCD соединяют с основанием 150 с использованием пресса высокого давления и высокой температуры ("НРНТ"). Однако для соединения режущей кромки 110 PCD с основанием 150 можно использовать другие способы, известные специалистам в данной области техники. В одном варианте осуществления, после присоединения режущей кромки 110 PCD к основанию 150, режущая поверхность 112 режущей кромки 110 PCD является по существу параллельной нижней поверхности 154 основания. Кроме того, резец 100 PDC был изображен как имеющий правильную круглую цилиндрическую форму, однако в других примерных вариантах осуществления резец 100 PDC сформирован в виде других геометрических или негеометрических фигур. В некоторых примерных вариантах осуществления противоположная поверхность 114 и верхняя поверхность 152 являются по существу плоскими, однако в других примерных вариантах осуществления противоположная поверхность 114 и верхняя поверхность 152 не являются плоскими. Кроме того, согласно некоторым примерным вариантам осуществления, вокруг, по меньшей мере, части периферии режущей поверхности 112 выполнена фаска (не показана).

Согласно одному примеру, резец 100 PDC сформирован путем независимого формирования режущей кромки 110 PCD и основания 150 и после этого присоединения режущей кромки 110 PCD к основанию 150. Альтернативно, сначала формируют основание 150, и в дальнейшем на верхней поверхности 152 основания 150 формируют режущую кромку 110 PCD путем размещения поликристаллического алмазного порошка на верхней поверхности 152 и подвергания поликристаллического алмазного порошка и основания 150 процессу высокой температуры и высокого давления. Альтернативно, основание 150 и режущую кромку 110 PCD формируют и соединяют вместе приблизительно в одно и то же время. Хотя вкратце было упомянуто несколько способов формирования резца 100 PDC, можно использовать и другие способы, известные специалистам в данной области техники.

Согласно одному примеру формирования резца 100 PDC, режущую кромку 110 PCD формируют и присоединяют к основанию 150, оказывая воздействие на слой алмазного порошка и смесь порошков карбида вольфрама и кобальта условиям НРНТ. Кобальт обычно смешивают с карбидом вольфрама и позиционируют там, где будет формироваться основание 150. Алмазный порошок размещают над смесью карбида вольфрама и кобальта и позиционируют там, где будет формироваться режущая кромка 110 PCD. Затем всю порошковую смесь подвергают воздействию в условиях НРНТ таким образом, чтобы кобальт расплавился и облегчилось цементирование или связывание карбида вольфрама для формирования основания 150. Расплавленный кобальт также диффундирует или проникает в алмазный порошок и действует как катализатор для синтеза алмазных связей и формирования режущей кромки 110 PCD. Таким образом, кобальт действует как связующее вещество для цементирования карбида вольфрама и как катализатор/растворитель для спекания алмазного порошка с целью образования связей алмаз-алмаз. Кобальт также способствует образованию сильных связей между режущей кромкой 110 PCD и основанием 150 из цементированного карбида вольфрама.

Кобальт был предпочтительной составной частью процесса изготовления PDC. В традиционных процессах изготовления PDC кобальт используется в качестве связующего материала для формирования основания 150, а также в качестве материала катализатора для синтеза алмаза из-за большого запаса знаний, которые относятся к использованию кобальта в этих процессах. Эффект синергии между большими запасами знаний и потребностями процесса привел к использованию кобальта в качестве связующего материала, так и материала катализатора. Однако, как известно в технике, в качестве катализатора для синтеза алмазов можно использовать альтернативные металлы, такие как железо, никель, хром, марганец и тантал, а также другие подходящие материалы. При использовании этих альтернативных материалов в качестве катализатора для синтеза алмазов для формирования режущей кромки 110 PCD, кобальт, или некоторый другой материал, такой как никель, хром или железо, обычно используется в качестве связующего материала для цементирования карбида вольфрама для формирования основания 150. Хотя некоторые материалы, такие как карбид вольфрама и кобальт, были приведены в качестве примеров, другие материалы, известные специалистам в данной области техники, можно использовать для формирования основания 150, режущей кромки 110 PCD и соединений между основанием 150 и режущей кромкой 110 PCD.

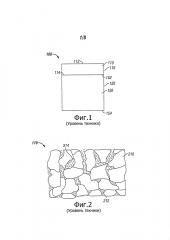

На фигуре 2 изображен схематичный вид микроструктуры режущей кромки 110 PCD, показанный на фигуре 1, согласно уровню техники. Как показано на фигурах 1 и 2, режущая кромка 110 PCD имеет алмазные частицы 210, связанные с другими алмазными частицами 210, одно или более междоузлий 212, образованных между алмазными частицами 210, и кобальт 214, осажденный внутри междоузлий 212. В процессе спекания, междоузлия 212 или поры образуются между связями углерод-углерод и располагаются между алмазными частицами 210. Диффузия кобальта 214 в алмазный порошок приводит к осаждению кобальта 214 внутри этих междоузлий 212, которые образуются в пределах режущей кромки 110 PCD в процессе спекания.

После того, как режущая кромка 110 PCD сформирована и введена в эксплуатацию, режущая кромка 110 PCD, как известно, быстро изнашивается тогда, когда ее температура достигает критической температуры. Эта критическая температура составляет приблизительно 750 градусов Цельсия и достигается в случае, когда режущая кромка 110 PCD выполняет резание горных пород или других известных материалов. Высокая скорость износа вызвана предположительно различиями в скорости теплового расширения между алмазными частицами 210 и кобальтом 214, а также химической реакцией или графитизацией, которая происходит между кобальтом 214 и алмазными частицами 210. Коэффициент теплового расширения для алмазных частиц 210 составляет приблизительно 1,0x10-1 миллиметра-1 x Кельвин-1 (мм-1K-1), тогда как коэффициент теплового расширения для кобальта 214 составляет приблизительно 13,0x10-6 мм-1 K-1. Таким образом, кобальт 214 расширяется гораздо быстрее, чем алмазная частица 210 при температурах выше этой критической температуры, таким образом, делая нестабильными связи между алмазными частицами 210. Режущая кромка 110 PCD термически деградирует при температурах выше приблизительно 750 градусов Цельсия, и ее эффективность резания значительно ухудшается.

Независимо от того, какой процесс используется для изготовления резца 100 PDC, термические остаточные напряжения наводятся на режущую кромку 110 PCD, основание 150 и на границу раздела между ними после охлаждения резца 100 PDC. Эти термические остаточные напряжения обычно образуются, по меньшей мере, из-за различных коэффициентов теплового расширения между режущей кромкой 110 PCD и основанием 150. Термические остаточные напряжения, наведенные на режущую кромку 110 PCD и основание 150, могут часто приводить к разрушению или расслоению резца 100 PDC в условиях бурения.

Ранее прилагались усилия, направленные на уменьшение сформированных остаточных напряжений и увеличение прочности резцов. Обычно резцы проходят через термические циклы в воздухе или инертной атмосфере при температурах в диапазоне от 500°C до 700°C в течение нескольких часов. Температура резца медленно увеличивается вплоть до уровня 500°C-700°C, поддерживается на этой температуре в течение периода времени (более тридцати минут) и затем медленно понижается для того, чтобы избежать теплового удара. Чем выше значения температуры, которые достигаются во время цикла без разрушения резца, тем лучше результаты, которые получаются для уменьшения остаточных напряжений внутри резца. Однако эффективность циклов снятия напряжений ограничивается максимальными температурами, которые можно достигнуть без отрицательного влияния на целостность алмазного слоя или режущей поверхности. Уменьшение этих остаточных напряжений позволяет получить резец PDC, имеющий улучшенную структурную целостность и повышенный период эксплуатации.

Краткое описание чертежей

Вышеизложенные и другие особенности и аспекты настоящего изобретения будут лучше понятны при прочтении следующего ниже описания некоторых примерных вариантов осуществления со ссылкой на сопроводительные чертежи, на которых:

фигура 1 - вид сбоку резца PDC, имеющего режущую кромку PCD, согласно уровню техники;

фигура 2 - схематичный вид микроструктуры режущей кромки PCD, показанной на фигуре 1, согласно уровню техники;

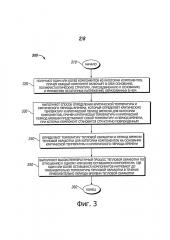

фигура 3 - блок-схема алгоритма, изображающая способ уменьшения остаточного напряжения, согласно примерному варианту осуществления настоящего изобретения;

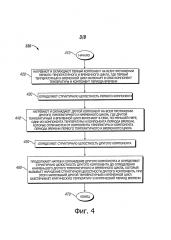

фигура 4 - блок-схема алгоритма, изображающая способ определения критической температуры и периода времени, согласно примерному варианту осуществления настоящего изобретения;

фигура 5 - график, изображающий структурную целостность нескольких компонентов, которые подвергаются воздействию в различных температурных и временных циклах, согласно примерному варианту осуществления настоящего изобретения;

фигура 6 - блок-схема алгоритма, изображающая высокотемпературный процесс тепловой обработки, согласно примерному варианту осуществления настоящего изобретения;

фигура 7 - блок-схема алгоритма, изображающая высокотемпературный процесс тепловой обработки, согласно другому примерному варианту осуществления настоящего изобретения;

фигура 8А - перспективный вид в закрытом состоянии, согласно примерному варианту осуществления настоящего изобретения;

фигура 8В - перспективный вид печи (фигура 8А) в открытом состоянии с плавильной ванной, расположенной в ней, согласно примерному варианту осуществления настоящего изобретения;

фигура 9А - график, показывающий зависимость значений АЕТТ от времени обработки при постоянной температуре обработки, согласно примерному варианту осуществления настоящего изобретения;

фигура 9В - график, показывающий зависимость значений АЕТТ от температуры обработки при постоянном времени обработки, согласно примерному варианту осуществления настоящего изобретения.

Чертежи иллюстрируют только примерные варианты осуществления настоящего изобретения, и поэтому их не следует рассматривать как ограничивающие его объем, так как изобретение может допускать другие, в равной степени эффективные варианты осуществления.

Осуществление изобретения

Настоящее изобретение относится, в общем, к резцам, имеющим поликристаллическую структуру, а более конкретно - к способу и устройству постобработки для уменьшения остаточных напряжений, присутствующих внутри резцов, и к резцу, имеющему пониженное остаточное напряжение при выполнении обработки после его изготовления. Хотя описание примерных вариантов осуществления приведено ниже в отношении резца из поликристаллического алмазного компакта ("PDC"), альтернативные варианты осуществления настоящего изобретения могут быть применимы к другим типам резцов или компонентов, включающих в себя, но неограниченных, резцы из поликристаллического нитрида бора ("PCBN") или компактов PCBN. Как упомянуто ранее, компакт устанавливается на основании для формирования резца или устанавливается непосредственно в инструмент для выполнения процессов резания. Изобретение будет лучше понятно при прочтении последующего описания не ограничивающих примерных вариантов осуществления со ссылкой на прилагаемые чертежи, на которых одинаковые части каждой из фигур обозначены одинаковыми ссылочными позициями и которые кратко описаны ниже следующим образом.

На фигуре 3 представлена блок-схема алгоритма, изображающая способ 300 уменьшения остаточного напряжения, согласно примерному варианту осуществления настоящего изобретения. Хотя на фигуре 3 показан ряд этапов, изображенных в определенном порядке, можно изменить порядок одного или более этапов, объединить несколько этапов и/или разделить на большее число этапов в отличие от тех, которые показаны в других примерных вариантах осуществления. Как показано на фигуре 3, способ 300 уменьшения остаточного напряжения начинается на этапе 310. После начала на этапе 310, способ 300 уменьшения остаточного напряжения переходит на этап 320.

На этапе 320 получают один или более компонентов из категории компонентов. Каждый компонент включает в себя основание, поликристаллическую структуру, соединенную с основанием, и множество остаточных напряжений, образованных в нем. Одним примером компонента является резец 100 PDC (фигура 1), описанный выше, однако можно использовать другие компоненты вместо резца 100 PDC (фигура 1). В некоторых примерных вариантах осуществления, компоненты категоризируются на категории компонентов в соответствии с размером зерна, с которым была изготовлена поликристаллическая структура. Однако компоненты можно категоризировать на различные категории компонентов с использованием некоторых других критериев отбора в других примерных вариантах осуществления. Компоненты из той же самой категории компонентов обычно проявляют аналогичные характеристики, поэтому прочность и целостность поликристаллической структуры одного компонента позволяет прогнозировать прочность и структурную целостность других компонентов из той же самой категории компонентов. Основание, упомянутое здесь, аналогично основанию 150 (фигура 1), описанному выше, и, следовательно, не повторяется ради краткости изложения. Поликристаллическая структура, упомянутая здесь аналогична режущей кромке 110 PCD (фигура 1), описанной выше, и, следовательно, не повторяется здесь ради краткости изложения. Хотя эти компоненты были описаны ранее, другие компоненты аналогичного типа можно использовать без отклонения от объема и сущности примерных вариантов осуществления. Образование остаточных напряжений также было описано выше и не повторяется здесь ради краткости изложения. Остаточные напряжения образуются внутри поликристаллической структуры, внутри основания и на границе раздела между поликристаллической структурой и основанием. Повышение величины остаточных напряжений приводит к тому, что компонент становится менее твердым и легко разрушается при более высоких температурах, которые возникают в процессах бурения. Минимизация величины остаточных напряжений благоприятно влияет на эти компоненты, например, резцы PDC, так как они могут работать в течение более продолжительных периодов вплоть до высоких температур, и, следовательно, обеспечивать большую прибыль.

В некоторых альтернативных вариантах осуществления, между поликристаллической структурой и основанием выполнены один или более переходных слоев, которые известны специалистам в данной области техники. Кроме того, в некоторых альтернативных примерных вариантах осуществления, по меньшей мере, часть поликристаллической структуры компонента имеет, по меньшей мере, некоторые материалы катализатора, удаленные из нее посредством процесса выщелачивания или другого процесса удаления катализатора. Некоторые процессы выщелачивания известны специалистам в данной области техники, но любой процесс выщелачивания или процесс электрохимического удаления можно использовать по отношению к компоненту для удаления материала катализатора из поликристаллической структуры без отклонения от объема и сущности примерного варианта осуществления.

Способ 300 уменьшения остаточного напряжения переходит на этап 330. На этапе 330 выполняют способ определения критической температуры и критического периода времени по отношению к компонентам для того, чтобы определить критическую температуру и критический период времени для категории компонентов. Критическая температура и критический период времени представляют собой температуру и период времени, соответственно, при которых компонент становится структурно поврежденным. Ниже приводится более подробное описание способа определения критической температуры и критического периода времени со ссылкой на фигуры 4 и 5.

Способ 300 уменьшения остаточного напряжения переходит на этап 340. На этапе 340 определяют температуру тепловой обработки и период времени тепловой обработки для категории компонентов на основании критической температуры и критического периода времени. Согласно некоторым вариантам осуществления, температура тепловой обработки определяется, как приблизительно девяносто пять процентов от критической температуры. Согласно некоторым примерным вариантам осуществления, период времени тепловой обработки определяется, как приблизительно девяносто пять процентов от критического периода времени. В некоторых примерных вариантах осуществления, температура тепловой обработки находится в диапазоне от приблизительно восьмидесяти пяти процентов до приблизительно девяноста восьми процентов от критической температуры, но остается выше 750°C. В других вариантах осуществления, температура тепловой обработки находится в диапазоне от приблизительно восьмидесяти пяти процентов до приблизительно девяноста восьми процентов от критической температуры, но остается выше 850°C. В некоторых примерных вариантах осуществления, период времени тепловой обработки находится в диапазоне от приблизительно тридцати процентов до приблизительно девяноста восьми процентов от критического периода времени. В других примерных вариантах осуществления, период времени тепловой обработки находится в диапазоне от приблизительно тридцати процентов до приблизительно девяноста восьми процентов, но составляет меньше тридцати минут. Например, если критическая температура равна 850°C и критический период времени составляет десять минут, температура тепловой обработки может быть равна 800°C, что выше нижнего предела 750°C, и период времени тепловой обработки может составлять пять минут. Следовательно, температура тепловой обработки и период времени тепловой обработки находятся в пределах этого допустимого диапазона. Альтернативно, в других примерных вариантах осуществления, один из параметров, таких как критическая температура или критический период времени становится равным температуре тепловой обработки или периоду времени тепловой обработки, соответственно, тогда как другой уменьшается в любом из диапазонов, описанных выше. Таким образом, согласно приведенному выше примеру, температура тепловой обработки может составлять 850°C, то есть быть такой же, как и критическая температура, и период времени тепловой обработки может составлять пять минут, то есть равняться пятидесяти процентам от критического периода времени. Альтернативно, в еще одних примерных вариантах осуществления, один из параметров критической температуры или критического периода времени уменьшается до приведенного выше диапазона, хотя другой параметр уменьшается, поддерживается или даже увеличивается при определении температуры тепловой обработки и периода времени тепловой обработки до тех пор, пока контролируется комбинация, и результаты обеспечивают лучшую структурную целостность компонента или меньшие остаточные напряжения, присутствующие в нем.

В других примерных вариантах осуществления, температура тепловой обработки определяется равной приблизительно 50°C, что меньше критической температуры. Согласно некоторым примерным вариантам осуществления, период времени обработки определяется равным приблизительно пяти минутам, что меньше критического периода времени. В некоторых примерных вариантах осуществления, температура тепловой обработки находится в диапазоне от приблизительно 10°C до приблизительно 100°C, что меньше критической температуры, но выше 750°C. В других примерных вариантах осуществления, температура тепловой обработки находится в диапазоне от приблизительно 10°C до приблизительно 100°C, что меньше критической температуры, но выше 850°C. В некоторых примерных вариантах осуществления, период времени тепловой обработки находится в зоне от приблизительно двух минут до приблизительно десяти минут, что меньше критического периода времени. В других вариантах осуществления, период времени тепловой обработки находится в зоне от приблизительно двух минут до приблизительно десяти минут, что меньше критического периода времени, но меньше тридцати минут. Например, если критическая температура равна 850°C, и критический период времени составляет 10 минут, то температура тепловой обработки может составлять 800°C, что выше нижнего предела 750°C, и период времени тепловой обработки может составлять пять минут. Следовательно, как температура тепловой обработки, так и период времени тепловой обработки находятся в пределах этого допустимого диапазона. Альтернативно, в других примерных вариантах осуществления, один из параметров критической температуры или критического периода времени становятся равным температуре тепловой обработки или периоду времени тепловой обработки, соответственно, хотя другой параметр уменьшается и находится в любом из диапазонов, которые описаны выше. Таким образом, согласно приведенному выше примеру, температура тепловой обработки может составлять 850°C, причем это значение соответствует критической температуре, и период времени тепловой обработки может составлять пять минут, что меньше критического периода времени. Альтернативно, в еще одних примерных вариантах осуществления, один из параметров критической температуры или критического периода времени уменьшается до приведенного выше диапазона, хотя другой параметр уменьшается, поддерживается или даже увеличивается при определении температуры тепловой обработки и периода времени тепловой обработки до тех пор, пока контролируется комбинация, и результаты обеспечивают лучшую структурную целостность компонента или меньшие остаточные напряжения, присутствующие в нем.

Согласно некоторым примерным вариантам осуществления, температура тепловой обработки находится в диапазоне от приблизительно 750°C до приблизительно 900°C, и период времени тепловой обработки находится в диапазоне от приблизительно тридцати секунд до менее чем тридцати минут. Согласно некоторым другим примерным вариантам осуществления, температура тепловой обработки находится в диапазоне от приблизительно 750°C до приблизительно 900°C, и период времени тепловой обработки находится в диапазоне от приблизительно тридцати секунд до менее чем пятнадцати минут. Согласно еще некоторым другим примерным вариантам осуществления, температура тепловой обработки находится в диапазоне от приблизительно 750°C до приблизительно 900°C, и период времени тепловой обработки находится в диапазоне от приблизительно тридцати секунд до менее чем десяти минут. Согласно дополнительным примерным вариантам осуществления, температура тепловой обработки находится в диапазоне от приблизительно 800°C до приблизительно 900°C, и период времени тепловой обработки находится в диапазоне от приблизительно тридцати секунд до менее чем пятнадцати минут. Согласно другим примерным вариантам осуществления, температура тепловой обработки находится в диапазоне от приблизительно 850°C до приблизительно 900°C, и период времени тепловой обработки находится в диапазоне от приблизительно тридцати секунд до менее чем пятнадцати минут. Согласно некоторым дополнительным примерным вариантам осуществления, температура тепловой обработки находится в диапазоне от приблизительно 850°C до приблизительно 900°C, и период времени тепловой обработки находится в диапазоне от приблизительно тридцати секунд до менее чем тридцати минут.

Способ 300 уменьшения остаточного напряжения переходит на этап 350. На этапе 350 выполняют высокотемпературный процесс тепловой обработки по отношению к одному или более оставшимся компонентам. Во время высокотемпературного процесса тепловой обработки один или более оставшихся компонентов из категории компонентов нагревают до приблизительно температуры тепловой обработки в течение приблизительно периода времени тепловой обработки. Высокотемпературный процесс тепловой обработки будет подробно описан ниже со ссылкой на фигуры 6-8 В.

Способ 300 уменьшения остаточного напряжения переходит на этап 360. На этапе 360 способ 300 уменьшения остаточного напряжения заканчивается. Согласно некоторым примерным вариантам осуществления, часть материала катализатора из поликристаллической структуры одного или более компонентов удаляется (посредством процесса выщелачивания или электрохимического процесса) после выполнения высокотемпературного процесса тепловой обработки по отношению к одному или более оставшимся компонентам. Альтернативно, часть материала катализатора из поликристаллической структуры одного или более компонентов удаляется (посредством процесса выщелачивания или электрохимического процесса) перед выполнением высокотемпературного процесса тепловой обработки по отношению к одному или более оставшимся компонентам.

На фигуре 4 показана блок-схема алгоритма, изображающая способ 330 определения критической температуры и критического периода времени, как упомянуто выше в способе 300 уменьшения остаточного напряжения, согласно примерному варианту осуществления настоящего изобретения. Хотя на фигуре 4 показан ряд этапов, изображенных в определенном порядке, можно изменить порядок одного или более этапов, объединить в несколько этапов и/или разделить на большее число этапов в отличие от тех, которые показаны в других примерных вариантах осуществления. Как показано на фигуре 4, способ 330 определения критической температуры и критического периода времени начинается на этапе 410. После начала на этапе 410, способ 330 определения критической температуры и критического периода времени переходит на этап 420.

На этапе 420 первый компонент нагревают и охлаждают на протяжении первого температурного и временного цикла. Первый температурный и временной цикл включает в себя компонент температуры и компонент периода времени. Например, если первый температурный и временной цикл составляет 800°C в течение пяти минут, то компонент температуры составляет 800°C, и компонент периода времени равен пяти минутам. Таким образом, в этом примере, первый компонент нагревается до 800°C, удерживается при этой температуре в течение пяти минут и затем охлаждается. Начальная температура первого компонента равна приблизительно комнатной температуре в некоторых вариантах осуществления, хотя в других примерных вариантах осуществления начальная температура первого компонента составляет от приблизительно -150°C до приблизительно -200°C или находится в диапазоне от температуры окружающей среды до -200°C. В некоторых примерных вариантах осуществления, нагревание выполняют постепенно, хотя в других вариантах осуществления нагревание выполняют быстро с тем, чтобы, например, первый компонент нагревался от комнатной температуры до 800°C в течение нескольких минут, например, в течение двух - десяти минут. В этом примере, может помещаться в камеру или ванну, которая уже находится при желательной температуре, таким образом позволяя компоненту быстро достигнуть желательной температуры. Еще в некоторых других альтернативных вариантах осуществления, первый компонент можно предварительно нагреть до желательной температуры и затем нагревать постепенно и/или быстро до этой температуры 800°C. В некоторых примерных вариантах осуществления, желательная температура предварительного нагрева находится в диапазоне между 500°C - 600°C, однако этот диапазон является различным в других примерных вариантах осуществления. Кроме того, в некоторых других вариантах осуществления первый компонент может постепенно охлаждаться до комнатной температуры окружающего воздуха. Альтернативно, охлаждение выполняют более быстро, например, в течение нескольких минут.

Способ 330 определения критической температуры и критического периода времени переходит на этап 430. На этапе 430 определяют структурную целостность первого компонента. Структурная целостность компонента сравнивается с твердостью компонента, согласно некоторым примерным вариантам осуществления. В некоторых примерных вариантах осуществления, структурную целостность определяют с использованием устройства акусто-эмиссионного контроля (не показано), которое подробно описано в заявке на патент США №12/754784, озаглавленной "Акусто- эмиссионный контроль прочности вставных режущих пластин из PDC, PCBN или других твердых или сверхтвердых материалов" и поданной 6 апреля 2010 года, которая уже была включена сюда во всей своей полноте путем ссылки. Структурная целостность первого компонента определяется с помощью других известных способов, устройств и систем в других примерных вариантах осуществления. Этапы 420 и 430 в некоторых примерных вариантах осуществления, выполняются много раз, например, десять раз, в течение одного и того же первого температурного и временного цикла для получения статистически значимой выборки. Например, в некоторых примерных вариантах осуществления, получается среднее значение, двадцать пятый процентиль и семьдесят пятый процентиль.

Способ 330 определения критической температуры и критического периода времени переходит на этап 440. На этапе 440 нагревают и охлаждают другой компонент в течение другого температурного и временного цикла. Другой температурный и временной цикл включает в себя компонент температуры и компонент периода времени, где, по меньшей мере, один из компонента температуры и компонента периода времени отличается от компонента температуры и компонента периода времени первого температурного и временного цикла. Например, в другом температурном и временном цикле температура 850°C может поддерживаться в течение десяти минут, где как компонент температуры, так и компонент периода времени отличается от компонента температуры и компонента периода времени первого температурного и временного цикла. В другом примере, в другом температурном и временном цикле температура 850°C может поддерживаться в течение пяти минут, где только компонент температуры отличается от компонента температуры первого температурного и временного цикла. Таким образом, согласно одному из примеров, приведенных выше, другой компонент нагревается до 850°C, удерживается при этой температуре в течение десяти минут и затем охлаждается. Начальная температура другого компонента равна приблизительно комнатной температуре в некоторых вариантах осуществления, хотя в других примерных вариантах осуществления начальная температура другого компонента составляет от приблизительно -150°C до приблизительно -200°C, или находится в диапазоне от приблизительно температуры окружающей среды до приблизительно -200°C. В некоторых примерных вариантах осуществления, нагревание выполняется постепенно, хотя в других вариантах осуществления, нагревание выполняется быстро с тем, чтобы, например, различный компонент нагревался от комнатной температуры до 850°C в течение нескольких минут, например, в пределах от пяти до десяти минут.Еще в других альтернативных примерных вариантах осуществления, другой компонент можно предварительно нагреть до желательной температуры и затем нагреть постепенно и/или быстро до этой температуры 850°C. В некоторых примерных вариантах осуществления, желательная температура предварительного нагрева находится в диапазоне между 500°C и 600°C, однако этот диапазон является различным в других примерных вариантах осуществления. Кроме того, в некоторых примерных вариантах осуществления, другой компонент можно постепенно охлаждать до комнатной температуры окружающего воздуха. Альтернативно, охлаждение выполняется более быстро, например, в течение нескольких минут.

Способ 330 определения критической температуры и критического периода времени переходит на этап 450. На этапе 450 определяют структурную целостность другого компонента. Как упомянуто ранее, структурная целостность компонента сравнивается с твердостью компонента, согласно некоторым примерным вариантам осуществления. В некоторых примерных вариантах осуществления, структурная целостность определяется с использованием устройства акусто-эмиссионного контроля (не показано), которое подробно описано в заявке на патент США №12/754784, озаглавленной "Акусто-эмиссионный контроль прочности вставных режущих пластин из PDC, PCBN или других твердых или сверхтвердых материалов" и поданной 6 апреля 2010 года, которая уже была включена сюда во всей своей полноте путем ссылки. Структурная целостность другого компонента определяется с помощью других известных способов, устройств и систем в других примерных вариантах осуществления. Этапы 440 и 450, в некоторых примерных вариантах осуществления, выполняют много раз по отношению к другому компоненту, например, десять раз, в течение одного и того же другого температурного и временного цикла для получения статистически значимой выборки. Например, в некоторых примерных вариантах осуществления, получается среднее значение, двадцать пятый процентиль и семьдесят пятый процентиль.

Способ 330 определения критической температуры и критического периода времени переходит на этап 460. На этапе 460 продолжают нагревать и охлаждать другой компонент и определять структурную целостность другого комп