Многостадийный способ нанесения покрытия для получения полностью окрашенных конструктивных элементов

Иллюстрации

Показать всеИзобретение относится к способу изготовления конструктивных элементов с покрытием, в частности изготовления оконных профилей с покрытием. Изобретение также относится к способу изготовления профильных элементов, используемых в конструктивных элементах окон, дверей, ворот или других конструктивных элементах, которые состоят из множества профильных элементов, выполненных из металла, и/или дерева, и/или пластика. Многостадийный способ нанесения покрытия на покрытия профиля, имеющего внутренние поверхности, образующие вдавленные или утопленные зоны между передними и задними кромками. Профиль также имеет боковые участки. Покрывают по меньшей мере три боковых участка. Способ содержит стадию продвижения профиля через первую секцию нанесения покрытия на его транспортной стороне для нанесения поверхностного слоя на один или более из нетранспортных боковых участков элемента. Способ также содержит стадию последующего перемещения профиля в следующие секции нанесения поверхностного слоя на транспортную сторону стадии продвижения профиля через первую секцию, и/или на одну или более оставшихся сторон указанного профиля. Техническим результатом изобретения является обеспечение нанесения равномерно окрашенных профилей, имеющих вдавленные или утопленные зоны. 9 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способу изготовления конструктивных элементов с покрытием, в частности изготовления оконных профилей с покрытием. Изобретение также относится к конструктивным элементам, получаемым таким способом.

В частности, изобретение относится к профильным элементам, используемым в конструктивных элементах окон, дверей, ворот или других конструктивных элементах, которые состоят их множества профильных элементов, более конкретно, из профильных элементов, выполненных из металла и/или дерева и/или пластика. Применяемый пластик может представлять собой термореактивный пластик или термопласт. Профильные элементы предпочтительно по существу выполнены из ПВХ, который может быть низкосортным, высокосортным и вторичным ПВХ.

УРОВЕНЬ ТЕХНИКИ

Хотя конструктивные элементы из ПВХ, такие как профили, по разным причинам выбирает большинство профессионалов и заказчиков, многие до сих пор считают, что конструкции из ПВХ имеют «пластиковый» внешний вид.

С одной стороны, внешний вид профилей улучшают нанесением покрытия на конструктивные элементы, такие как профильные элементы, которые могут иметь покрытие, нанесенное, например, распылением или с помощью фольги с покрытием. Напыленное покрытие имеет преимущество в том, что можно наносить относительно толстое покрытие, например, из термореактивной смолы, при этом слой может включать полимерный порошок для получения желаемой зернистой поверхностной структуры. Однако недостатком нанесения покрытия на профильный элемент методом распыления является то, что те поверхности профильных элементов, которые не должны иметь окраски, сначала нужно защитить. Затем те элементы, которые должны быть окрашены, обезжиривают для получения хорошей адгезии покрытия. После этого на профильный элемент с помощью распылителя наносят покрытие в два или три последовательных слоя, с последующей, например, воздушной сушкой покрытия или сушкой конструктивного элемента в нагретой камере. Защиту для предотвращения избыточного напыления на поверхностях профиля, не предназначенных для покраски, их обезжиривание и напыление покрытия на конструктивные элементы проводят вручную. Защита может быть выполнена в виде ткани и/или слоя пленки, прижатого и/или закрепляемого к поверхности профиля, на котором не предполагают наносить покрытие. Защита может контактировать с профилем только во время вакуумного напыления покрытия или, согласно другим вариантам осуществления изобретения, защита может контактировать с профилем только на стадиях нанесения покрытия и отверждения, и/или защита находится в контакте с профилем в течение всего времени, пока профиль находится в устройстве отверждения и/или напыления покрытия.

Недостатком способа является его трудоемкость, затраты времени и большое количество отходов ввиду применения защитной ленты или других продуктов, используемых для защиты неокрашиваемых поверхностей. Этот способ, как следствие, имеет низкую производительность при высоких затратах. Ввиду большого ассортимента конструктивных элементов, таких как профильные элементы, и их размеров, с одной стороны, и трудностей защиты их различных частей, с другой стороны, невозможно достичь эффективной автоматизации этого способа.

С другой стороны, в покрытиях, требующих высококачественной отделки, желательно полностью и равномерно нанести покрытие на объект с минимальным расходом материала покрытия. Это желательно по нескольким причинам. Во-первых, покрытия для вышеперечисленных профилей часто являются дорогими. Поэтому уменьшение расхода покрытия дает немедленную выгоду в виде сокращения себестоимости нанесения покрытия. Во-вторых, материал покрытия, который не оседает на покрываемый объект, может попасть в окружающую среду, и эти потери с экологической точки зрения представляют собой нежелательные потери. Поэтому сокращение потерь материала покрытия в окружающую среду в процессе нанесения покрытий сокращает затраты на удаление потерь материала покрытия и сокращает выбросы растворителей в окружающую среду. Можно использовать процессы вакуумного напыления, но такие процессы ограничены конструктивными элементами, такими как профили, имеющие ведущую и ведомую кромки. Профили имеют внутренние поверхности, которые образуют утопленные и выступающие зоны между передней и задней кромками профиля. Эти утопленные зоны образуют ведущую и ведомую кромки, которые выступают поперек направления перемещения профиля внутри устройства напыления покрытия.

Из вышеизложенного очевидно, что задачей настоящего изобретения является создание конструкции с менее «пластиковым» внешним видом, в частности профиля, такого как оконные профили, которые не имеют недостатков традиционных конструктивных элементов из ПВХ и не имеют вышеназванных технологических недостатков.

Настоящее изобретение направлено на решение множества таких взаимосвязанных проблем в процессе нанесения покрытий и имеет ряд признаков, которые в сочетании дают покрытия очень высокого качества и даже неожиданную отделку на сложных изделиях, предназначенных для нанесения покрытий.

Кроме того, задачей настоящего изобретения является создание нового экономичного способа, дающего ряд эстетичных отделок, включая ассортимент эстетичных текстур, и уменьшающего при этом «пластиковый» вид отделки.

В соответствии с настоящим изобретением теперь обнаружено, что вышеуказанные характеристики можно получить с помощью конструктивных элементов с нанесенным покрытием. Настоящее изобретение предлагает рентабельный и экологически безопасный способ, а также желаемые характеристики и свойства продукции, полученной таким образом.

Задача решается с помощью способа получения полностью окрашенных конструктивных элементов, таких как профиль с покрытием, включающего многостадийный процесс нанесения покрытия на подложку в виде конструктивного элемента, имеющего боковые участки, при этом наносят покрытие не менее чем на три боковых участка, при этом способ характеризуется тем, что включает стадии А) перемещения элемента через первую секцию нанесения покрытия на его транспортной стороне для нанесения поверхностного слоя на один или более боковых участков нетранспортных сторон элемента, и В) последующее перемещение указанного элемента в последующие секции нанесения покрытия для нанесения поверхностного слоя на транспортную сторону стадии А) и/или на один или более оставшихся боковых участков указанного элемента.

Согласно второму аспекту настоящего изобретения, предложен профиль с покрытием, который соответствует сегодняшним стандартам на профили с покрытием из ПВХ с точки зрения отделки, устойчивости цвета и/или продолжительной атмосферостойкости; глянца и длительного сохранения глянца; ударной прочности и устойчивости к ультрафиолетовому старению, твердости поверхности и/или устойчивости к царапинам.

Общеизвестно, что окраска распылением или нанесение покрытий на конструктивные элементы с помощью устройства, имеющего транспортер, который перемещает части к какой-либо камере покраски или через нее, в которой посредством одной или более насадок на конструктивные элементы наносят покрывающий состав. Эти устройства или системы ограничены количеством летучих органических соединений, которые выделяет наносимое покрытие, требуемыми площадями для отверждения покрытий и ограниченным коэффициентом переноса.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к многостадийному способу нанесения покрытия на подложку в виде конструктивного элемента, имеющего боковые участки, при этом покрытие наносят по меньшей мере на три боковых участка, характеризующемуся тем, что способ включает стадии А) перемещения элемента на его транспортной стороне через первую секцию нанесения покрытия для нанесения поверхностного слоя на один или более боковых участков элемента с нетранспортной стороны и В) последующего перемещения указанного элемента в следующую секцию нанесения покрытия для нанесения поверхностного слоя по меньшей мере на транспортную сторону стадии А) и/или на один или более оставшихся боковых участков указанного элемента.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Многостадийный способ нанесения покрытия на подложку в виде конструктивного элемента, имеющего боковые участки, характеризуется тем, что включает стадии А) перемещения элемента на его транспортной стороне через первую секцию нанесения покрытия для нанесения поверхностного слоя на один или более боковых участков элемента с нетранспортной стороны и В) последующее перемещение указанного элемента в следующие секции нанесения покрытия для нанесения поверхностного слоя на транспортную сторону стадии А) и/или на один или более оставшихся боковых участков указанного элемента.

Согласно предпочтительному варианту осуществления данного изобретения, в изобретении предложен двухстадийный способ нанесения покрытия, в соответствии с которым конструктивный элемент представляет собой профиль, а указанный способ включает стадии А) перемещения элемента на его транспортной стороне через первую секцию нанесения покрытия для нанесения поверхностного слоя на один или более боковых участков элемента с нетранспортной стороны и В) последующее перемещение указанного элемента во вторую секцию нанесения покрытия для нанесения поверхностного слоя на транспортный боковой участок указанного профиля.

Нанесение покрытия и отверждение можно осуществлять непрерывно в отдельных устройствах, скомпонованных в линию, или в том же устройстве, имеющем отдельные камеры или участки отверждения и нанесения. Согласно одному из вариантов осуществления изобретения, отверждение осуществляют в туннеле для отверждения. Конструктивный элемент, такой как профиль, можно пропускать через стадии нанесения покрытия и отверждения в системе с транспортерной лентой, сначала проходящей через участок нанесения покрытия, а затем через участок отверждения одного или более устройств. Профиль можно таким же образом провести и/или направить на технологический процесс на рольганге и/или транспортерах. Профиль перемещают, например, проталкивают или вытягивают через устройства нанесения и отверждения, при этом профиль находится в контакте с любым опорным устройством внутри устройства нанесения или отверждения и/или камеры своей транспортной стороной. Отдельные механические опоры можно располагать перед или за устройствами нанесения или отверждения. Механические средства могут и не находиться в постоянном контакте по всей длине транспортной стороны профиля. В некоторых вариантах осуществления изобретения части профиля свободно провисают, например, не имеют опоры между опорными частями профиля. Механические опоры включают устройства, такие как рольганги и транспортеры, например транспортерные ленты или другие транспортерные системы.

Предпочтительными устройствами для нанесения покрытий являются устройства вакуумного напыления. Устройства вакуумного напыления описаны в патентах США 7022189 и 4333417 и являются предпочтительными устройствами для нанесения покрытия в данной технологии. Вакуумное напыление предлагает средство, с помощью которого на профиль равномерно наносят материал покрытия, например, отверждаемые под действием УФ тушь, краску или другие составы. Коммерческие вакуумные устройства для напыления, такие как MV15, MV30, VAC612, VAC100 и/или Vacumizer от DV Systems являются примерами устройств для вакуумного напыления, которые можно использовать в способе согласно изобретению.

Устройство для вакуумного напыления работает путем воздействия на поверхность конструктивного элемента, например профиля, потока напыляемого покрытия, находящегося во взвешенном состоянии в газе, таком как воздух. Устройства вакуумного напыления работают под давлением ниже атмосферного. По мере того как профиль перемещают через устройство вакуумного напыления, значительные количества воздуха проникают в устройство вакуумного напыления благодаря разнице давления между окружающей средой и внутри устройства вакуумного напыления. Давление внутри устройства вакуумного напыления может быть в интервале от 10 миллибар (1 кПа) до давления немного ниже атмосферного (например, немного ниже примерно 1000 миллибар, 0,1 МПа). Давление внутри устройства вакуумного напыления составляет предпочтительно от 100 до 800 миллибар (10-80 кПа), предпочтительнее 150-650 (15-65 кПа), 200-600 (20-60 кПа), 250-550 (25-55 кПа), 300-500 (30-50 кПа), 350-400 (35-40 кПа) и около 400 миллибар (40 кПа). Все поддиапазоны и значения между установленными величинами также включены в настоящее изобретение, например значения между 100 и 150 миллибар (10-15 кПа), такие как 105, 110, 115, 120, 125, 130, 135, 140 и 145 миллибар (10,5, 11, 11,5, 12, 12,5, 13, 13,5, 14 и 14,5 кПа), включены в настоящее изобретение вместе с любым интервалом или подинтервалом любых вышеупомянутых и не упомянутых величин.

Материал покрытия закачивают в камеру устройства для вакуумного напыления одновременно с прохождением профиля через вакуумное устройство. Впрыск материала покрытия вместе с потоком воздуха или другого газа в устройство вакуумного напыления благодаря разности давления, существующего между внутренней частью устройства вакуумного напыления и окружающей средой, приводит к образованию тонкодисперсного тумана из материала покрытия в устройстве вакуумного напыления. Приток атмосферного воздуха в устройство вакуумного напыления обычно происходит по краям отверстия в устройстве вакуумного напыления, в котором расположены вход и выход подложки во время напыления покрытия. При относительно больших разностях давления и больших расходах газа можно получить более тонкий туман. Более тонкий туман из материала покрытия включает материал покрытия с относительно более мелким диаметром частиц.

Устройство для вакуумного напыления включает загрузочные ворота и выходные ворота. И загрузочные и выходные ворота могут представлять собой прерыватели, которые соответствуют форме поперечного сечения профиля. Загрузочные и выходные ворота имеют размеры больше поперечного сечения профиля, что обеспечивает вход, выход и прохождение профиля через устройство для вакуумного напыления. Предпочтительно, чтобы подающие и выходные ворота представляли собой прерыватели, которые отстоят от профиля на расстоянии от 0,1 мм до 10 мм, предпочтительнее 0,2-9 мм, 0,3-8 мм, 0,4-7 мм, 0,5-6 мм, 0,6-5 мм, 0,7-4 мм, 0,8-4 мм, 0,9-3 мм или 1-2 мм. В некоторых вариантах осуществления изобретения прерыватель имеет разные расстояния от профиля в разных местах по сечению профиля. Устройство для вакуумного напыления покрытия также может быть оборудовано другими прерывателями, которые удобны для регулировки давления и/или расхода газа внутри устройства напыления. Например, устройство вакуумного напыления может иметь одно или более отверстий любой формы, расположенных на выходном конце, подающем конце, сверху или снизу. Изменяя размеры отверстий, можно изменять характеристики газового потока в устройстве для вакуумного напыления.

Скорость воздушного потока в устройстве вакуумного напыления составляет предпочтительно от 1 фута в минуту (ф/мин) (0,3 м/мин) до 1000 ф/мин (300 м/мин), предпочтительно 10-900, 20-850, 30-800, 40-750, 50-700, 60- 650, 70-600, 80-550, 90-500, 100-450, 150-400, 200-350 или 250-300 ф/мин (3-270, 6-255, 9-240, 12-225, 15-210, 18-195, 21-180, 24-165, 27-150, 30-135, 45-120, 60-105 или 75-90 м/мин). Расход воздуха в устройстве вакуумного напыления предпочтительно составляет от 100-5000 м3/час, предпочтительно 150-4500, 200-4000, 250-3500, 300-3000, 350-2500, 400-2000, 450-1500, 500-1000, 550-950, 600-900, 650-850, 700-800 или около 750 м3/час.

Перепад давления между атмосферным давлением и давлением внутри устройства вакуумного напыления влияет на процесс напыления несколькими способами. Влияя на размер частиц наносимого материала, перепад давления можно использовать в качестве одного средства для оптимизации размера частиц в тумане для получения улучшенного покрытия на неровных поверхностях. Во-вторых, при относительно больших перепадах давления поток окружающего воздуха в устройство вакуумного напыления и вокруг профиля существенно увеличивается. Увеличенный поток воздуха, проходящий над поверхностью профиля с покрытием, когда он покидает камеру вакуумного напыления, оказывает выравнивающее воздействие и направляет избыточный материал покрытия или избыток распыленной краски назад в камеру устройства вакуумного напыления. Высокая скорость воздуха вокруг профиля во время его выхода из устройства вакуумного напыления подобным же образом помогает обеспечивать образование равномерного покрытия на всех поверхностях профиля.

Вакуум внутри устройства вакуумного напыления обычно получают с помощью вакуумных насосов большой мощности. Вакуумные насосы работают в системе с замкнутым контуром с целью обеспечения возможности вторичного использования материала покрытия. Поскольку перенос тумана с материалом покрытия на профиль не происходит со 100% эффективностью, значительные количества материала покрытия могут покинуть камеру устройства вакуумного напыления и попасть в устройство получения вакуума, используемого для создания вакуума в устройстве вакуумного напыления. Предпочтительно, чтобы устройство для производства вакуума включало устройство разделения, которое удаляет взвесь материала покрытия из потока газа, покидающего устройство вакуумного напыления. Отделенный таким образом материал покрытия можно регенерировать и повторно вводить в устройство вакуумного напыления для уменьшения расхода материала покрытия и количества отходов.

Согласно настоящему изобретению, на стадии напыления покрытия в устройстве вакуумного напыления профиль не должен быть накрыт или закрыт лентой, как в обычных технологиях, в которых требуется избегать контакта с материалом покрытия.

В некоторых вариантах осуществления изобретения атмосфера, поступающая в устройство вакуумного напыления во время операции нанесения покрытия, является газом контролируемого состава. Например, вместо притока окружающего воздуха можно осуществить подачу потока инертного газа, такого как азот, поперек поверхностей подложки, когда подложка входит в устройство вакуумного напыления и выходит из него. В этом варианте осуществления изобретения менее вероятно, что материал покрытия вступит в реакцию с каким-либо компонентом инертного газа. Далее, используя инертный газ, можно лучше регулировать характеристики влажности вокруг профиля во время нанесения покрытия и отверждения.

После выхода из устройства вакуумного напыления подложка с покрытием содержит покрытие из твердеющего материала на тех поверхностях, которые были открыты во время нанесения покрытия. Количество материала покрытия, которое присутствует на открытых поверхностях подложки, может изменяться в пределах 5-1000 г/м2, исходя из массы материала покрытия и площади в м2 покрываемых поверхностей подложки. Предпочтительно, чтобы материал покрытия присутствовал в количествах 15-900 г/м2, 20-800 г/м2, 25-850 г/м2, 30-800 г/м2, 35-800 г/м2, 40-750 г/м2, 45-700 г/м2, 50-650 г/м2, 55-600 г/м2, 60-550 г/м2, 60-500 г/м2, 55-450 г/м2, 50-650 г/м2, 55-600 г/м2, 60-550 г/м2, 60-500 г/м2, 55-450 г/м2, 60-400 г/м2, 65-350 г/м2, 70-300 г/м2, 75-250 г/м2, 80-300 г/м2, 85-150 г/м2, 90-200 г/м2, 95-150 г/м2, 100-190 г/м2, 110-180 г/м2, 110-170 г/м2, 130-160 г/м2, 140-150 г/м2 и около 145 г/м2. При измерении толщины материал покрытия может присутствовать на профиле в виде пленки, имеющей толщину примерно от 0,5 миллидюймов (1,3 мкм) до примерно 5 миллидюймов (12,7 мкм), предпочтительно 1-4,5, 1,5-4, 2-3,5, 2,5-3 и около 2,75 миллидюймов (2,5-11,4, 3,8-10,2, 5,1-8,9, 6,4-7,6 и около 7 мкм).

Предпочтительно, чтобы состав покрытия представлял собой смолу на водной основе. В других случаях материал покрытия может состоять из материала, в котором каждый компонент подвергается полимеризации или отверждению под действием пульсирующего ультрафиолетового света с формированием непрерывного твердого покрытия, которое находится в непосредственном и непрерывном контакте с поверхностью профиля после стадии УФ отверждения. В других вариантах осуществления изобретения материал покрытия включает одну или более добавок, которые не испытывают прямых химических изменений во время отверждения, но тем не менее присутствуют в отвердевшем покрытии после воздействия пульсирующего ультрафиолетового излучения. Такие дополнительные компоненты могут включать инертные наполнители и другие добавки и/или активаторы, которые могут обеспечить стабилизацию от обесцвечивания, повышенную термостойкость, стойкость к царапанию, цвет в отвердевшем покрытии, такие как блокированные аминные световые стабилизаторы, пигменты, красители и наполнители.

Профиль, содержащий покрытие из неотвержденного материала покрытия, затем направляют в камеру и/или устройство отверждения. Камера и/или устройство отверждения отделены от камеры и/или устройства напыления.

Предпочтительно, чтобы задержка между выходом профиля из устройства вакуумного напыления покрытия до входа в камеру отверждения была сведена к минимуму. Благодаря минимизации времени перехода между напылением покрытия и отверждением снижается вероятность нежелательного окисления, испарения материала покрытия или старения неотвержденного материала в способе согласно изобретению.

Предпочтительно, чтобы профиль входил в устройство отверждения немедленно после выхода из устройства вакуумного напыления. Предпочтительно, чтобы устройство вакуумного напыления и устройство отверждения были разделены расстоянием не более 2 метров, предпочтительно не более 0,5, 0,4, 0,2 0,1, 0,05, 0,04, 0,03, 0,02, 0,01, 0,005, 0,002 метра.

В некоторых вариантах осуществления изобретения способ осуществляют непрерывно со стадией релаксации. Во время релаксации подложку с нанесенным покрытием оставляют отлежаться в условиях окружающей среды. Релаксацию осуществляют таким образом, что профиль продолжает перемещаться во время релаксации, но профиль не подвергают одновременному отверждению, нанесению покрытия или другим стадиям, которые могут негативно повлиять на поверхность профиля. Релаксация увеличивает способность покрытия к разглаживанию перед отверждением или позволяет дополнительно охладить отвержденную и/или неотвержденную поверхность подложки. Релаксацию можно проводить в течение времени до 30 секунд, предпочтительно до 25, 20, 15, 10, 9, 8, 7, 6, 5, 4, 3, 2, 1, 0,5 секунд.

В особенно предпочтительном варианте осуществления релаксацию выполняют включением секции сушки в одну линию со стадиями нанесения покрытия и отверждения. Например, после нанесения покрытия подложку можно перемещать в атмосфере окружающей среды на расстояние до 10 метров перед тем, как подложку подвергнут воздействию любых других технологических стадий, таких как отверждение, шлифовка, нанесение покрытия, или, альтернативно, ее можно хранить при комнатной температуре в течение достаточного времени.

Подложка с нанесенным покрытием имеет тонкий равномерный слой материала покрытия на тех сторонах, на которые желательно нанести покрытие. Подложку с покрытием подвергают отверждению при заданной температуре. Предпочтительно, чтобы во время отверждения температуру подложки поднимали не более чем до 50°С. Некоторый нагрев может произойти во время процессов отверждения, являющихся экзотермическими. В других вариантах осуществления изобретения в камеру или устройство для отверждения подают холодный инертный газ, чтобы дополнительно понизить температуру внутри устройства отверждения.

В предпочтительном варианте осуществления изобретения камеру или устройство отверждения нагревают до температуры 50°С. Все упомянутые и не упомянутые выше интервалы температурных величин определенно включены в настоящее описание.

Согласно другому варианту осуществления настоящего изобретения устройства вакуумного напыления могут наносить покрытие одинакового состава или разных составов (1K по сравнению с 2K; другие добавки, такие как пигменты). В предпочтительном варианте осуществления процесс выполняют с помощью устройства или аппарата, который включает первое и второе устройство вакуумного напыления.

Для целей непрерывности производства предпочтительно иметь два или более (предпочтительно четыре) устройства вакуумного напыления в первой секции напыления и два или более (предпочтительно четыре) устройства вакуумного напыления во второй секции напыления. Как таковую чистку и подготовку устройства (устройств) вакуумного напыления, например, для замены наносимого состава или замены конфигурации встроенной маски, можно производить на одном или более устройств вакуумного напыления, в то время как по меньшей мере одно из вакуумных устройств в секции напыления используют для напыления. В случае, если вакуумные устройства требуют введения макетов профилей во время запуска или остановки устройства напыления, предпочтительно, чтобы вакуумные устройства были перемещены из положения «в линии» в автономное положение, когда в нем присутствует макет, для сокращения времени, требуемого для замены одного вакуумного устройства на другое.

Технологические стадии и устройства, которые могут находиться перед устройством вакуумного напыления и камерой отверждения, могут также включать устройства, которые включают стадии автоматической подготовки профиля, такие как нанесение жидкости или материала в виде пудры кистью, тканью или другими средствами нанесения. Обычно подготовка включает несколько этапов, таких как 1) обработка щеткой с последующим обеспыливанием, 2) возможная стадия очистки, предпочтительно жидкостью, для удаления пыли и обезжиривания и активации поверхности, 3) возможная последующая обработка поверхности, например обработка пламенем для увеличения поверхностного натяжения поверхности.

Согласно еще одному варианту осуществления, секции нанесения покрытия включают секцию, в которой нанесение покрытия осуществляют нанесением покрытия на фольгу или фольги с предварительно нанесенным покрытием. На саму фольгу можно предварительно нанести печать.

Состав покрытия

Состав покрытия, используемого в настоящем изобретении, включает водные составы однокомпонентного покрытия, используемого в данном варианте осуществления, также включает составы, имеющие низкое содержание летучих органических соединений (ЛОС). Термин «низкое ЛОС» относится к составам, которые включают летучие органические соединения с концентрацией менее 250 граммов на литр и в некоторых вариантах менее 100 граммов на литр. Термины «летучие органические соединения» и «ЛОС» в настоящем описании означают летучесть соединения согласно измерениям методом ASTM D2369-90.

Согласно изобретению, при использовании состава покрытия, содержащего смолу с низким ЛОС, можно использовать другое покрытие, известное в данной области техники. Когда используют состав покрытия с низким ЛОС, содержащий смолу с низким ЛОС, получают превосходную отделку, приемлемую с точки зрения экономичности и экологии. Снижение летучести агентов слипания, растворителей, пластификаторов и прочих компонентов может негативно повлиять на баланс свойств, требуемых в составе покрытия. Неожиданно для способа согласно изобретению было обнаружено, что данный способ не ухудшает свойства наносимого покрытия, такие как качество отделки, устойчивость цвета или длительная износостойкость под действием окружающей среды; глянец и длительное сохранение глянца; ударная прочность и устойчивость к старению под действием УФ и шероховатость поверхности; твердость поверхности и/или устойчивость к царапинам.

Покрытие согласно изобретению предпочтительно представляет собой смолу на водной основе, главным образом состоящее из жидкой краски на основе термореактивной смолы, полученное путем поперечной сшивки с отвердителем полимера, в котором присутствуют гидроксильные и карбоксильные группы, и на основе термопластичного полимера, диспергированного в краске. Предпочтительными составами покрытия согласно изобретению являются однокомпонентные (1К) системы. В контексте изобретения однокомпонентная система (1К) является термореактивным покрывающим материалом, в котором связующее и агент, обеспечивающий поперечную сшивку, присутствуют совместно, т.е. в одном компоненте. В качестве альтернативы покрытие может быть на основе термореактивной смолы, например смолой покрытия на акриловой основе.

Количество органического растворителя может изменяться в широких пределах и, таким образом, может соответствовать требованиям конкретной ситуации. Однако с точки зрения водной природы составов покрытия согласно изобретению сделаны попытки снизить количество органического растворителя. В данном контексте особое преимущество заключается в том, что содержание органического растворителя, составляющее от 0,1 масс.% до 15 масс.%, предпочтительно от 0,5 масс.% до 10 масс.% и, в частности, от 0,5 масс.% до 5 масс.% в материале покрытия согласно изобретению, является достаточным для достижения технических преимуществ изобретения.

Составы покрытия согласно изобретению представляют собой составы, которые содержат по меньшей мере один полимер, в котором присутствуют гидроксильные и/или карбоксильные группы. Кроме того, присутствует продукт, который гарантирует поперечную сшивку этих полимеров.

Для полимера в общем можно использовать полиакрилаты, эпоксидные смолы, полиэфир, полиэстер, полиуретан, капролактам или полимер на поливиниловой основе.

Продукт, гарантирующий поперечную сшивку, также известный как отвердитель, предпочтительно состоит из ароматического изоцианата. Альтернативно он может быть алифатическим или циклоалифатическим, предпочтительным является применение диизоцианатов и триизоцианатов. В этом случае сшитый полимер, имеющий гидроксильную и/или карбоксильную/изоцианатную функциональную группу, известен как полиуретан.

Примерами составов покрытия являются полиуретановые краски, в которых диспергирована термопластичная смола в форме порошка, такая как полиамид-11.

Термин «термопластичные смолы» относится к термопластичным полимерам, имеющим точку размягчения между 110 и 230°С. Это могут быть, например, полиамиды. Они являются продуктами, которые получают поликонденсацией диамина.

Другими примерами являются полиамид РА-6.6, полиамид РА-6.10 и полиамид РА-6.12. Возможно использование и смесей. Обычно они включают РА-11, РА-12, РА-6/12 и/или РА-12.12 по отдельности или в виде смесей, предпочтительно полиамидов, в общем, имеющих от 10 до 13 атомов углерода в карбамидной группе.

Термин «термопластичные смолы» также относится к амидам простых полиэфиров и амидам сложных эфиров простых полиэфиров. Порошки получают размолом или непосредственно полимеризацией для получения желательного гранулометрического размера. Согласно предпочтительному варианту осуществления изобретения, наносимое покрытие может представлять собой однокомпонентную, двухкомпонентную или трехкомпонентную систему на основе растворителя, содержащую краситель, вещество, обеспечивающее поперечную сшивку, и разбавитель.

Предпочтительные покрытия представляют собой покрытия на водной основе. В предпочтительном варианте исполнения для внешней стороны профиля используют трехкомпонентное покрытие, в то время как на внутренних сторонах используют однокомпонентное покрытие.

Подложка

В то время как с помощью составов согласно изобретению можно наносить покрытие на любой материал подложки, включая такие материалы, как металл, стекло, керамика, бумага, дерево и особенно пластик, в зависимости от конкретных требований к сушке и/или отверждению конкретных составов, процесс нанесения покрытий и система согласно изобретению особенно пригодна для подложек из ПВХ и особенно в качестве отделочной системы для оконных и/или дверных профилей. Подложка может также представлять собой чистый материал подложки, или на нее может быть нанесен обычный грунт, или она может быть покрыта фольгой.

Изобретение, в частности, относится к профильным элементам, используемым в конструктивных элементах окон, дверей, ворот или других конструктивных элементах, состоящих из множества профильных элементов, и более конкретно из профильных элементов, выполненных из дерева и/или пластика. Применяемый пластик может быть либо термореактивным, либо термопластичным пластиком. Профильные элементы предпочтительно выполнены по существу из ПВХ. Согласно другому варианту осуществления настоящего изобретения конструктивный элемент состоит из высокосортного, низкосортного ПВХ, промышленного ПВХ и/или повторно используемого ПВХ.

Конструктивные элементы с покрытием

Устройства вакуумного напыления могут применять одинаковые составы покрытия или разные составы покрытия. В предпочтительном варианте осуществления процесс проводят в первом и втором устройстве напыления покрытия.

Согласно предпочтительному варианту осуществления настоящего изобретения, предложен профиль с покрытием, который соответствует стандартным профилям из ПВХ с точки зрения отделки, устойчивости цвета и/или продолжительной атмосферостойкости; глянца и длительного сохранения глянца; ударной прочности и устойчивости к ультрафиолетовому старению, поверхностной твердости и/или стойкости к царапинам.

В соответствии со способом согласно изобретению, получен ряд эстетически привлекательных видов отделки, включая ряд эстетичных глянцевых отделок и текстурированных и не имеющих явного пластикового вида отделок.

В жидких красителях такое снижение глянца обычно достигают применением пигмента и/или частиц наполнителя при высоких объемных концентрациях. Однако этот способ невозможно использовать как единственный способ уменьшения глянца в порошковых покрытиях, поскольку высокое содержание частиц наполнителя могло бы привести в неприемлемому, слишком уменьшенному поверхностному течению во время отверждения.

Неожиданно в способе согласно изобретению было обнаружено, что данный процесс не оказывает негативного влияния на глянец и длительное сохранение глянца.

Краткое описание чертежей

Признаки данного изобретения, обладающие, по мнению авторов, новизной, определены в прилагаемой формуле изобретения. Изобретение вместе с его целями и преимуществами можно лучше понять из нижеследующего описания со ссылкой на прилагаемые чертежи.

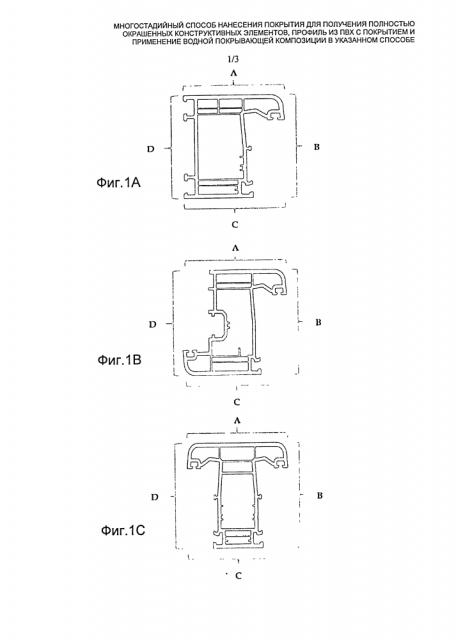

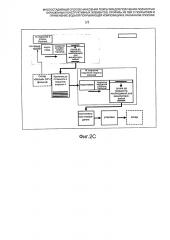

Фиг.1 представляет собой схематичный вид профиля, имеющего 4 стороны: а), b), с) и d). На Фиг.2А, 2В, 2С схематически показан способ, в котором имеется две секции нанесения покрытия, при этом профили, имеющие четыре стороны, проходят через первую секцию нанесения покрытия для нанесения покрытия на три стороны, и при этом профили сушат перед их транспортировкой в секцию отверждения при температуре 20-50°С в течение времени от 10 минут до 150 минут. После хранения эти профили вводят во вторую секцию нанесения покрытия для нанесения покрытия на оставшуюся сторону, при этом указанная сторона является транспортной стороной во время работы первой секции, и транспортируют во вторую секцию отверждения.

Подробное описание предпочтительного варианта осуществления Фиг.2С

Конструктивный элемент оконного ПВХ профиля обрабатывают посредством способа согласно изобретению. В качестве состава покрытия используют смолу на водной основе с различными пигментами, в результате чего получают двухцветные профили. В данном варианте осуществления используют составы на водной основе для однокомпонентного покрытия, которые также включают составы с низким ЛОС. На более подробных чертежах и на Фиг.1 показан вариант осуществления изобретения способа нанесения покрытия на непрерывно подаваемый оконный профиль, который перемещают через установку нанесения покрытия Vacumat® Profilecoat (от компании Schiele Maschinenbau GmbH) в направлении стрелки «А». Устройство включает корпус, который ограничивает распылительную камеру (описанную ниже), имеющую входной конец и выходной конец. Корпус по существу выполнен из металлического материала - листов нержавеющей стали. Vacumat Profilecoat предпочтительно содержит внутреннюю защиту для боковых сторон профиля, на ко