Электролизер, в частности, для получения алюминия

Иллюстрации

Показать всеИзобретение относится к электролизеру для получения алюминия. Электролизер содержит катод, слой жидкого алюминия, расположенный на верхней стороне катода, слой расплава на нем и анод на верху слоя расплава, при этом катод состоит из по меньшей мере двух катодных блоков, при этом по меньшей мере один из этих по меньшей мере двух катодных блоков отличается от по меньшей мере одного (из) другого(их) катодного(ых) блока(ов) в отношении по меньшей мере одного из средней прочности при сжатии, средней теплопроводности, среднего удельного электросопротивления и кажущейся плотности. Обеспечивается повышение энергоэффективности, срока службы и стабильности, а также возможность работы при высоких токовых нагрузках. 16 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к электролизеру и, в частности, электролизеру для получения алюминия.

Электролиз применяют, например, для электролитического получения алюминия, которое обычно осуществляют в промышленном масштабе по технологии Холла-Эру. В процессе Холла-Эру подвергают электролизу смесь или расплав, состоящие из криолита и оксида алюминия, который растворен в криолите. Криолит, Na3[AlF6], служит для снижения температуры ликвидуса оксида алюминия, т.е. температуры, при которой оксид алюминия плавится или растворяется, от температуры плавления 2045°C для чистого оксида алюминия до 950°C для смеси криолита, оксида алюминия и фторида кальция.

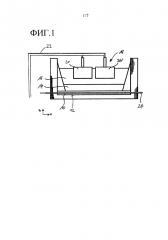

Электролизер, применяемый в этом процессе, включает в себя катодную подину, которая состоит из многочисленных катодных блоков, которые располагаются примыкающими друг к другу и образуют катод. Для того чтобы быть в состоянии выдерживать термические и химические условия, которые присутствуют во время процесса электролиза, катод обычно состоит из углеродсодержащего материала. На нижних сторонах катодных блоков обычно имеются пазы, при этом в каждом из этих пазов размещается по меньшей мере один токоотводящий стержень для отведения тока, который подводится анодами. К тому же, электролизер включает в себя по меньшей мере один токоподвод (впоследствии также называемый "стояком"), который простирается по меньшей мере частично в вертикальном направлении, который электрически соединен с анодом и который подает электрический ток к аноду. Анод, который может состоять из многочисленных анодных блоков, размещен в примерно 3-5 см выше слоя алюминия, который размещен на верхней стороне катодных блоков и составляет обычно 15-50 см по высоте.

Электролит, т.е. оксид алюминия и криолит-содержащий слой расплава, расположен между анодом и верхней поверхностью алюминия. Алюминий оседает - из-за его более высокой плотности по сравнению с плотностью электролита - ниже слоя электролита, т.е. как промежуточный слой между верхней стороной катодных блоков и слоем электролита, во время операции электролиза, которую осуществляют при температуре около 1000°C. В то же время, оксид алюминия, который растворен в расплаве, разделяется под действием электрического тока на алюминий и кислород, который затем реагирует с углеродом анода до диоксида углерода. В электрохимическом смысле, слой жидкого алюминия представляет собой реальный катод, поскольку ионы алюминия восстанавливаются до элементарного алюминия на его верхней поверхности. Тем не менее, термин катод используется далее для обозначения не катода в электрохимическом смысле, т.е. слоя жидкого алюминия, а конструктивного элемента, который образует дно электролизера и который состоит из многочисленных катодных блоков.

Надежность, срок службы и энергоэффективность известных электролизеров страдают от неблагоприятных тепловых и химических условий, которые имеют место в электролизере во время операции электролиза. Это ведет к необходимости частых замен компонентов футеровки электролизера или преждевременному выходу из строя и отключению всего электролизера.

Одной из главных причин для сниженного срока службы известных электролизеров является износ верхних поверхностей катодных блоков во время электролиза, т.е. удаление материала катодного блока из верхних поверхностей катодных блоков. Этот износ проявляется в электрохимической коррозии и/или в механическом истирании катодных блоков. Механическое истирание вызывается турбулентностью (завихрениями) в слое жидкого алюминия. Эти завихрения вызываются, главным образом, полем сил Лоренца в слое жидкого алюминия, которое получается в результате протекания тока через слой жидкого алюминия, и наведенными в нем электрическими и магнитными полями. К тому же, электрохимическая коррозия вызывается химической реакцией углеродистого материала катодного блока с жидким алюминием, которая, например, ведет к образованию карбида алюминия во время электролиза.

Кроме того, технологические условия в известных электролизерах являются неоднородными по поверхности катода во время электролиза. Напротив, во время электролиза на поверхности катода имеются неоднородные условия износа, т.е. электрохимически коррозийные и/или механически абразивные условия, ведущие к неоднородному профилю износа катода. Это значит, что скорость износа катодного материала выше в определенных областях катодной поверхности по сравнению с другими областями, при этом избыточный износ в отдельных областях ведет к созданию локализованных слабых мест в катодных блоках. Такие слабые места могут вести к миграции алюминия или электролита к токоотводящим стержням. Это может вызвать нежелательную реакцию алюминия с токоотводящими стержнями, которая может повредить или разрушить электрическое соединение с катодом и ведет к необходимости преждевременно прекратить электролиз после сравнительно короткого времени.

Кроме того, неоднородные технологические условия во время электролиза ведут к неравномерному распределению плотности электрического тока по верхней поверхности катода. Это неравномерное распределение электрического тока не только вносит вклад в сравнительно короткий срок службы и плохую надежность известных катодов и катодных блоков соответственно, но и является также основной причиной плохой энергоэффективности известных катодов и катодных блоков соответственно.

Более того, неравномерные условия процесса электролиза в известных электролизерах ведут к неравномерному тепловыделению в катоде электролизера, а значит, и неравномерному температурному профилю в катоде. Этот неравномерный температурный профиль обусловлен происходящим в определенных областях катода избыточным выделением тепла, ведущим к избыточному тепловому напряжению в этих областях катода, что снижает срок службы катода и, таким образом, срок службы всего электролизера.

Вышеупомянутые эффекты являются особенно значительными в электролизерах высокой амперной нагрузки.

В качестве дополнительного осложнения этой проблемы, три вышеуказанных явления в известных электролизерах, а именно неравномерный профиль износа, неравномерный температурный профиль и неравномерная плотность электрического тока по всему катоду во время электролиза, взаимосвязаны. Например, неравномерная плотность электрического тока по всей поверхности катода способствует неравномерному выделению тепла в катоде, в также неравномерному механическому истиранию и электрохимической коррозии катодной поверхности. В частности, степень турбулентности в слое жидкого алюминия, которая, как описано выше, главным образом ответственна за механическое истирание катодной поверхности, зависит от поля сил Лоренца, а значит, сильно зависит от плотности электрического тока в соответственной области катодной поверхности.

Уже были сделаны попытки модифицировать и особенно обеспечить однородность плотности электрического тока по всей площади катодной поверхности, например, путем варьирования удельного электросопротивления от концов к центру катодных блоков. Однако эти попытки не привели к полностью удовлетворительным результатам.

В частности, известные усилия по повышению срока службы и энергоэффективности электролизера проигнорировали влияние токоподводов на профиль износа, температурный профиль и плотность электрического тока, в частности, на те части катода, которые расположены близко к токоподводу. А именно высокие плотности тока, текущего через токоподводы, индуцируют сильные магнитные и электрические поля в тех областях катода и слоя жидкого алюминия над катодной поверхностью, которые находятся рядом с токоподводом, которые значительно влияют на профиль поля сил Лоренца в катоде и в слое жидкого алюминия и поэтому имеют преобладающее влияние на степень турбулентности в слое жидкого алюминия и получающийся профиль износа катодной поверхности. Подобным же образом, магнитное и электрическое поле, индуцированное плотностью электрического тока, значительно влияет на профиль износа и температурный профиль катода. Поскольку конфигурации и относительные расположения токоподводов значительно меняются при различных конструкциях и вариантах реализации электролизеров, обеспечение однородности профиля износа, температурного профиля и плотности электрического тока катода невозможно без учитывания конкретной конструкции электролизера.

Ввиду вышеизложенного, задачей, лежащей в основе настоящего изобретения, состоит в том, чтобы предложить электролизер, который особенно пригоден для работы под высокой амперной нагрузкой, который имеет повышенную энергоэффективность, улучшенный срок службы, повышенную стабильность, а также улучшенную надежность. Более того, электролизер и, в частности, его катод должен быть изготавливаемым и устанавливаемым легко, быстро и экономично.

В соответствии с настоящим изобретением эта задача решается за счет предложения электролизера, в частности, для получения алюминия, который включает в себя катод, слой жидкого алюминия, расположенный на верхней стороне катода, слой расплава на нем и анод на верху слоя расплава, при этом катод состоит из по меньшей мере двух катодных блоков, при этом по меньшей мере один из этих по меньшей мере двух катодных блоков отличается от по меньшей мере одного (из) другого(их) катодного(ых) блока(ов) в отношении по меньшей мере одного из средней прочности при сжатии, средней теплопроводности, среднего удельного электросопротивления и кажущейся плотности.

Согласно настоящему изобретению катод электролизера включает в себя по меньшей мере два катодных блока, которые отличаются друг от друга касательно по меньшей мере одного из средней прочности при сжатии, средней теплопроводности, среднего удельного электросопротивления и кажущейся плотности. Это позволяет по меньшей мере частично «гомогенизировать» профиль износа, который формируется во время электролиза, по поверхности катода путем обеспечения равномерности скорости механического истирания, плотности электрического тока и/или температурного профиля по поверхности катода путем просто расположения вместе разных катодных блоков с надлежащими свойствами. Например, чтобы обеспечить однородность профиля износа по поверхности катода, катодные блоки, имеющие более высокую среднюю прочность при сжатии, можно располагать на тех частях катода, на которых во время электролиза имеет место больший износ, тогда как на других частях катода, на которых во время электролиза имеет место меньший износ, располагают катодные блоки, имеющие более низкую среднюю прочность при сжатии. С этой же целью, катодные блоки, имеющие более высокую кажущуюся плотность, могут располагаться на тех частях катода, на которых во время электролиза может иметь место больший износ, тогда как на других частях катода, на которых во время электролиза имеет место меньший износ, располагают катодные блоки, имеющие более низкую кажущуюся плотность. Подобным образом, плотность электрического тока, которая образуется во время электролиза на катоде электролизера, может быть сделана однородной путем соответствующей сборки катода из катодных блоков, имеющих более высокое среднее удельное электросопротивление, и катодных блоков, имеющих более низкое среднее удельное электросопротивление, а также температурному профилю катода, который образуется во время электролиза в катоде электролизера, может быть придана однородность путем соответствующей сборки катода из катодных блоков, имеющих более высокую среднюю теплопроводность, и из катодных блоков, имеющих более низкую среднюю теплопроводность. Таким образом, энергоэффективность, срок службы, стабильность, а также надежность, в частности, катода и вообще электролизера улучшаются простым, быстрым и экономически эффективным образом посредством модульной системы катодных блоков. В частности, индивидуально приспособленный к электролизеру катод может быть собран из ограниченного числа предварительно изготовленных катодных блоков различных типов во время установки электролизера, без необходимости в каком-либо предварительном изготовлении на заказ катодных блоков. Напротив, в настоящем изобретении намеренно используется простая и экономичная система модульной конструкции.

Вышеупомянутые эффекты достигаются, даже если упомянутые по меньшей мере два разных катодных блока отличаются друг от друга только в одном из средней прочности при сжатии, средней теплопроводности, среднего удельного электросопротивления и кажущейся плотности. Однако особенно хорошие результаты получаются, если упомянутые по меньшей мере два разных катодных блока отличаются друг от друга по меньшей мере двумя, более предпочтительно по меньшей мере тремя, а наиболее предпочтительно всеми четырьмя из средней прочности при сжатии, средней теплопроводности, среднего удельного электросопротивления и кажущейся плотности.

Согласно настоящему изобретению каждый катодный блок является однородным по его составу и свойствам материала, т.е. каждый катодный блок имеет в каждом месте одинаковый состав и одинаковые свойства материала. Термин "одинаковый" следует понимать, конечно же, с учетом обычных небольших производственных допусков, т.е. возможны небольшие вариации по составу и свойствам материала. Конкретней, согласно настоящему изобретению катодный блок, являющийся однородным по его прочности при сжатии, означает, что вариация прочности при сжатии в разных местах катодного блока составляет менее чем 15%, предпочтительно менее чем 12%, более предпочтительно менее чем 8%, а еще более предпочтительно менее чем 4%. Более того, согласно настоящему изобретению катодный блок является однородным по его теплопроводности, если вариация теплопроводности в разных местах катодного блока составляет менее чем 10%, предпочтительно менее чем 8%, более предпочтительно менее чем 5%, а еще более предпочтительно менее чем 3%, катодный блок является однородным по его удельному электросопротивлению, если вариация удельного электросопротивления в разных местах катодного блока составляет менее чем 12%, предпочтительно менее чем 9%, более предпочтительно менее чем 6%, а еще более предпочтительно менее чем 4%, катодный блок является однородным по его кажущейся плотности, если вариация кажущейся плотности в разных местах катодного блока составляет менее чем 1,5%, предпочтительно менее чем 1,2%, более предпочтительно менее чем 0,8%, а еще более предпочтительно менее чем 0,4%, и катодный блок является однородным по его открытой пористости, если вариация открытой пористости в разных местах катодного блока составляет менее чем 10%, предпочтительно менее чем 8%, более предпочтительно менее чем 6%, а еще более предпочтительно менее чем 4%. Согласно настоящему изобретению термин «вариация» означает стандартное отклонение среднего значения соответствующего параметра, причем среднее значение определяется по 5 образцам катодного блока, как описано ниже.

Кроме того, в объеме настоящего изобретения прочность при сжатии катодного блока определяется в соответствии с ISO18515. Как указано выше, каждый катодный блок катода электролизера по настоящему изобретению является - с учетом незначительных производственных допусков - однородным по его составу и свойствам материала и, таким образом, однородным по его прочности при сжатии по всем его измерениям, т.е. каждый катодный блок имеет лишь минимальные вариации по его составу и свойствам материала. Для того чтобы учесть даже эти минимальные вариации в результате производственных допусков, здесь указана средняя прочность при сжатии, которая определяется путем измерения прочности при сжатии в соответствии с ISO18515 в 5 разных местах катодного блока, причем эти 5 разных мест равномерно распределены по нижней поверхности катодного блока, и затем вычислением среднего арифметического из 5 полученных значений. Точнее говоря, для того чтобы определить среднюю прочность при сжатии необработанного катодного блока, т.е. катодного блока, в котором паз или пазы соответственно еще не сформированы, отбирают 5 образцов с диаметром 3 см и длиной 3 см из области необработанного катодного блока, в которой потом сформируют паз(ы). В случае, при котором в нижней части катодного блока следует сформировать один паз, пять образцов отбирают - в направлении длины катодного блока - на равных расстояниях, т.е., например, в катодном блоке, имеющем длину 3 м, пять образцов отбирают с расстоянием 0,5 м между двумя соседними образцами и с расстоянием между концом катодного блока и соседним образцом, - в направлении ширины катодного блока - в середине формируемого потом паза и - в направлении высоты катодного блока - в перпендикулярном направлении. В случае, при котором два паза должны быть сформированы в нижней части катодного блока, отбирают два образца в области, где должен быть сформирован один из пазов, и три образца отбирают в области, где должен быть сформирован другой паз, при этом все эти образцы удовлетворяют вышеупомянутым критериям, т.е. они имеют диаметр 3 см и длину 3 см, и их отбирают - в направлении длины катодного блока - на равных расстояниях, - в направлении ширины катодного блока, - в центре формируемых потом пазов и - в направлении высоты катодного блока - в перпендикулярном направлении. С другой стороны, для того чтобы определить среднюю прочность при сжатии готового катодного блока, т.е. катодного блока, в котором паз или пазы соответственно уже сформированы, отбирают 5 образцов, имеющих диаметр 3 см и длину 3 см, из верхней поверхности паза(ов) в перпендикулярном направлении внутри катодного блока, при этом образцы отбирают - в направлении длины катодного блока - на равных расстояниях и - в направлении ширины катодного блока - в середине паза(ов).

Подобным образом, согласно настоящему изобретению, средняя теплопроводность катодного блока определяется путем измерения теплопроводности при температуре 30°C в соответствии с ISO 12987 в 5 разных местах катодного блока, причем эти 5 разных мест расположены и равномерно распределены по поверхности катодного блока, как изложено выше в отношении определения средней прочности при сжатии, и затем вычисления среднего арифметического из 5 полученных значений.

Подобным образом, в соответствии с настоящим изобретением среднее удельное электросопротивление катодного блока определяют путем измерения удельного электросопротивления в соответствии с ISO 11713 в 5 разных местах катодного блока, причем эти 5 разных мест расположены и равномерно распределяются по поверхности катодного блока, как изложено выше в отношении определения средней прочности при сжатии, за исключением того, что длина образцов составляет 11 см каждый, и затем вычисления среднего арифметического из 5 полученных значений.

Кроме того, согласно настоящему изобретению кажущаяся плотность катодного блока измеряется в соответствии с ISO 12985-1 в 5 разных местах катодного блока, причем эти 5 разных мест расположены и однородно распределены по поверхности катодного блока, как изложено выше в отношении определения средней прочности при сжатии, за исключением того, что длина образцов составляет 11 см каждый, и затем вычисления среднего арифметического из 5 полученных значений.

Согласно частному предпочтительному варианту настоящей патентной заявки электролизер дополнительно включает в себя по меньшей мере один токоподвод, причем этот по меньшей мере один токоподвод простирается по меньшей мере частично в вертикальном направлении и электрически соединен с анодом, и при этом упомянутый по меньшей мере один из по меньшей мере двух катодных боков, отличающихся от по меньшей мере одного (из) другого(их) катодного(ых) блоков, размещен ближе к по меньшей мере одному из упомянутого по меньшей мере одного токоподвода, чем упомянутый по меньшей мере один (из) другой(их) катодный(ых) блок(ов). В этом частном предпочтительном варианте влияние токоподводов на профиль износа, температурный профиль и плотность электрического тока катода может быть компенсировано. Как изложено выше, высокие электрические токи, протекающие через токоподводы, индуцируют сильные магнитные и электрические поля в тех областях катода и слоя жидкого алюминия над катодной поверхностью, которые находятся рядом с токоподводом, которые значительно влияют на профиль поля сил Лоренца в катоде и в слое жидкого алюминия и поэтому имеют преобладающее влияние на степень турбулентности в слое жидкого алюминия и получающийся профиль износа катодной поверхности. Подобным образом, магнитные и электрические поля, индуцированные электрическим током, значительно влияют на плотность электрического тока и температурный профиль катода. Также, в этом варианте предпочтительно то, что по меньшей мере два разных катодных блока отличаются друг от друга по меньшей мере двумя, более предпочтительно по меньшей мере тремя, а наиболее предпочтительно всеми четырьмя из средней прочности при растяжении, средней теплопроводности, среднего удельного электросопротивления и кажущейся плотности.

Настоящее изобретение особенно не ограничивается по числу катодных блоков на катод. Обычно, катод электролизера будет состоять из 2-60 катодных блоков. Более предпочтительно, электролизер включает в себя 5-40, особенно предпочтительно 10-30, еще более предпочтительно 15-25, а наиболее предпочтительно примерно 20 катодных блоков.

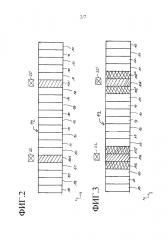

Согласно дополнительному предпочтительному варианту воплощения настоящего изобретения катод включает в себя 2 или более, предпочтительно 2-10, более предпочтительно 2-6, а еще более предпочтительно 2-4 разных типа(ов) катодных блоков, при этом катодные блоки каждого типа отличаются от катодных блоков другого типа в отношении по меньшей мере одного, предпочтительно по меньшей мере двух, более предпочтительно по меньшей мере трех, а наиболее предпочтительно всех четырех из i) средней прочности при сжатии на по меньшей мере 25%, ii) средней теплопроводности на по меньшей мере 20%, iii) среднего удельного электросопротивления на по меньшей мере 20% и iv) кажущейся плотности на по меньшей мере 2%, тогда как все из катодных блоков одного типа отличаются друг от друга в отношении средней прочности при сжатии менее чем на 15%, средней теплопроводности менее чем на 10%, среднего удельного электросопротивления менее чем на 12% и кажущейся плотности менее чем на 1,5%, т.е. являются идентичными или по меньшей мере по существу идентичными друг другу. От каждого из этих разных типов катодных блоков один или более катодных блоков могут быть обеспечены в катоде электролизера. Например, катод может включать в себя один катодный блок согласно первому типу, два катодных блока согласно второму типу, четыре катодных блока согласно третьему типу и тринадцать катодных блоков согласно четвертому типу. Число различных типов катодных блоков, используемых в катоде, в определенной степени влияет на то, насколько хорошо обеспечена однородность профиля износа, температурного профиля и/или плотности электрического тока во время электролиза. Тем не менее, в настоящем изобретении было найдено, что относительно умеренное число разных типов катодных блоков, такое как три или четыре разных типа катодных блоков, является достаточным, чтобы эффективно и достаточно обеспечить однородность по меньшей мере одного из профиля износа, температурного профиля и плотности электрического тока по всей поверхности катода, для того чтобы улучшить надежность, срок службы и, особенно, энергоэффективность электролизера. Предпочтительно, катодные блоки каждого типа отличаются от катодных блоков любого другого типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 35%, ii) средней теплопроводности на по меньшей мере 50%, iii) среднего удельного электросопротивления на по меньшей мере 30% и iv) кажущейся плотности на по меньшей мере 4%. Более предпочтительно, катодные блоки каждого типа отличаются от катодных блоков любого другого типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 50%, ii) средней теплопроводности на по меньшей мере 100%, iii) среднего электросопротивления на по меньшей мере 50% и iv) кажущейся плотности на по меньшей мере 6%, а наиболее предпочтительно катодные блоки каждого типа отличаются от катодных блоков любого другого типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 100% и iv) кажущейся плотности на по меньшей мере 8%.

Согласно дополнительному предпочтительному варианту воплощения настоящего изобретения катод включает в себя три разных типа катодных блоков, при этом катодные блоки каждого типа отличаются от катодных блоков других двух типов в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20% предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%. К тому же, предпочтительно то, что катодные блоки каждого типа являются идентичными или по меньшей мере по существу идентичными друг другу, т.е. что они отличаются друг от друга в отношении средней прочности при сжатии менее чем на 15%, предпочтительно менее чем 12%, более предпочтительно менее чем 8%, а еще более предпочтительно менее чем 4%, в отношении средней теплопроводности менее чем на 10%, предпочтительно менее чем 8%, более предпочтительно менее чем 5%, а еще более предпочтительно менее чем 3%, в отношении среднего удельного электросопротивления менее чем на 12%, предпочтительно менее чем 9%, более предпочтительно менее чем 6%, а еще более предпочтительно менее чем 4%, и в отношении кажущейся плотности менее чем на 1,5%, предпочтительно менее чем 1,2%, более предпочтительно менее чем 0,8%, а еще более предпочтительно менее чем 0,4%. Этот вариант воплощения сочетает эффективное обеспечение однородности соответствующих профиля износа, температурного профиля и/или плотности электрического тока во время электролиза, наряду с тем, что необходимо минимальное усилие по изготовлению и установке.

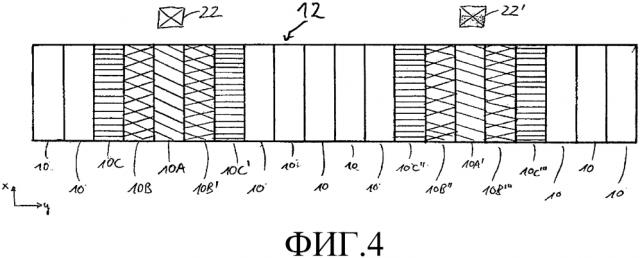

Для того чтобы особенно эффективно компенсировать влияние упомянутого по меньшей мере одного токоподвода электролизера на неоднородность по меньшей мере одного из профиля износа, температурного профиля и плотности электрического тока катода, предпочтительным является то, что электролизер включает в себя по меньшей мере один катодный блок первого типа, который размещен ближе всего к одному из упомянутого по меньшей мере одного токоподвода и который позиционирован между двумя катодными блоками второго типа, который отличается от первого типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%. Разницу в отношении средней прочности при сжатии, средней теплопроводности, среднего удельного сопротивления и/или кажущейся плотности определяют в этом варианте воплощения и во всех прочих вариантах, упомянутых выше и ниже, основываясь на наименьшем из соответствующих значений у катодных блоков. В этом описании два катодных блока называются примыкающими друг к другу, если они расположены так, что они непосредственно соприкасаются друг с другом, или если они связаны друг с другом через набивную подовую массу, футеровочный материал или тому подобное, что размещают между этими двумя катодными блоками. В этом варианте воплощения, предпочтительно, каждый из двух катодных блоков второго типа расположен примыкающим к катодному блоку третьего типа, а именно на стороне катодного блока второго типа, которая противоположна той, которая примыкает к катодному блоку первого типа, при этом третий тип отличается от первого и второго типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%. Конечно, как изложено выше, также первый и второй типы катодных блоков отличаются друг от друга по меньшей мере одним из вышеупомянутых свойств на по меньшей мере одну из вышеупомянутых величин. Если электролизер включает в себя два, три или даже более стояков, то предпочтительно, что электролизер включает в себя два, три или даже более катодных блоков первого типа, при этом каждый из них размещают ближе всего к одному из токоподводов и позиционируют между двумя катодными блоками второго типа, которые, опять же предпочтительно, примыкают к катодному блоку третьего типа. Катодные блоки каждого типа являются идентичными или по меньшей мере по существу идентичными друг другу, т.е. что они отличаются друг от друга в отношении средней прочности при сжатии на менее чем 15%, предпочтительно менее чем 12%, более предпочтительно, менее чем 8%, а еще более предпочтительно менее чем 4%, в отношении средней теплопроводности на менее чем 10%, предпочтительно менее чем 8%, более предпочтительно менее чем 5%, а еще более предпочтительно менее чем 3%, в отношении среднего удельного электросопротивления на менее чем 12%, предпочтительно менее чем 9%, более предпочтительно менее чем 6%, а еще более предпочтительно менее чем 4%, и в отношении кажущейся плотности на менее чем 1,5%, предпочтительно менее чем 1,2%, более предпочтительно менее чем 0,8%, а еще более предпочтительно менее чем 0,4%.

В вышеупомянутом варианте воплощения каждый из вышеупомянутых катодных блоков третьего типа может примыкать на своей другой стороне, т.е. на стороне катодного блока третьего типа, которая противоположна той, которая примыкает к катодному блоку второго типа, к катодному блоку четвертого типа, при этом четвертый тип отличается от первого, второго и третьего типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%. Конечно, как изложено выше, также первый, второй и третий типы катодных блоков отличаются друг от друга по меньшей мере одним из вышеупомянутых свойств на по меньшей мере одну из вышеупомянутых величин. Это значит, каждый из типов катодных блоков отличается от каждого другого типа катодных блоков по меньшей мере одним из вышеупомянутых свойств на по меньшей мере одну из упомянутых величин.

Согласно альтернативному варианту воплощения настоящего изобретения электролизер включает в себя по меньшей мере один катодный блок первого типа, который размещен ближе всего к по меньшей мере одному из токоподводов и который расположен примыкающим на одной из своих сторон к катодному блоку второго типа, который отличается от первого типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%, и который расположен примыкающим на другой своей стороне к катодному блоку третьего типа, который отличается от первого и второго типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%. В этом случае катодный блок второго типа может быть соединен на своей стороне, противоположной примыкающей к катодному блоку первого типа стороне, с катодным блоком четвертого типа, который отличается от первого, второго и третьего типа в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) средней теплопроводности на по меньшей мере 20%, предпочтительно по меньшей мере 50%, более предпочтительно по меньшей мере 100%, а еще более предпочтительно по меньшей мере 200%, iii) среднего удельного электросопротивления на по меньшей мере 20%, предпочтительно по меньшей мере 30%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 100%, и iv) кажущейся плотности на по меньшей мере 2%, предпочтительно по меньшей мере 4%, более предпочтительно по меньшей мере 6%, а еще более предпочтительно по меньшей мере 8%. Подобным образом, катодный блок третьего типа может располагаться на своей стороне, противоположной примыкающей к катодному блоку первого типа стороне, к катодному блоку, который может быть четвертого типа или, альтернативно, пятого типа, который отличается от первого-четвертого типов в отношении по меньшей мере одного из i) средней прочности при сжатии на по меньшей мере 25%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 50%, а еще более предпочтительно по меньшей мере 70%, ii) ср