Способ получения покрытий на основе металлов платиновой группы на полюсных наконечниках эндокардиальных электродов

Иллюстрации

Показать всеИзобретение относится к способу получения покрытия на основе металлов платиновой группы на изделиях в виде полюсных наконечников эндокардиальных электродов. Проводят осаждение из паровой фазы материала покрытия на поверхность изделия. Изделие помещают в реактор на нагреваемый пьедестал, затем в по меньшей мере один испаритель загружают навеску соединения-прекурсора в количестве 200-400 мг, в качестве которого используют ацетилацетонатные производные металлов платиновой группы, выбранные из группы, включающей ацетилацетонат иридия(III); дикарбонилацетилацетонат иридия(I), 1,5-циклооктадиен(ацетилацетонат) иридия(I), ацетилацетонат платины(II), триметилацетилацетонатопиридин-платина(IV), или их комбинацию. Реактор вакуумируют до остаточного давления менее 1 Торр, устанавливают температуры испарителя 83-180°C и пьедестала 240-310°C, далее осуществляют напуск газа-носителя аргона через испаритель со скоростью 1,5-2,5 л/ч и газа-реагента в виде кислорода или водорода непосредственно в реактор со скоростью 1-1,2 л/ч, после чего устанавливают давление в реакторе от 10 до 100 Торр и проводят процесс осаждения покрытия в течение 3-4 часов. В частных случаях осуществления изобретения перед нанесением покрытий на изделия последние кипятят в изопропаноле в течение 20-30 минут и высушивают. В качестве материала покрытия выбирают платину, иридий, оксид иридия или их композиты (PtxIry, Irx(IrO2)y, где x=1-7, а y=1-9). Обеспечивается получение покрытий с развитой поверхностью фрактального типа и с высокими электрохимическими характеристиками. 2 з.п. ф-лы, 7 ил., 5 пр.

Реферат

Изобретение относится к области получения покрытий на основе металлов платиновой группы на полюсных наконечниках (ПН) эндокардиальных электродов (ЭКЭ) (анодах и катодах) и может найти применение при создании изделий и устройств медицинского назначения, в частности электрокардиостимуляторов.

Для обеспечения необходимых свойств электродов по детекции и стимуляции, а также в целях экономии энергии источника тока электрокардиостимуляторов, на поверхности электродов должны быть нанесены материалы, характеризующиеся биосовместимостью, коррозионной стойкостью в плазме крови, а также обладающие высокой механической прочностью, высокими значениями емкости Гельмгольца и имеющие оптимальные значения электрического импеданса. Благородные металлы, такие как платина и иридий, и сплавы на их основе являются практически безальтернативными материалами при изготовлении изделий для кардиохирургии.

Недавние исследования показали высокую эффективность использования фрактальных пористых покрытий на ПН ЭКЭ (катодах и анодах) по сравнению с покрытиями с гладкой поверхностью вследствие развитой структуры, поскольку значения емкости Гельмгольца у таких покрытий в 100 раз выше. Это обеспечивает высокую отдачу электрического заряда и приводит к снижению вольтового порога стимуляции миокарда, увеличивая срок эксплуатации источника питания кардиостимулятора.

Для получения покрытий из металлов платиновой группы разработаны и применяются в промышленности различные технологии: электроосаждение из растворов или расплавов, методы физического осаждения из паровой фазы (метод PVD - Physical Vapour Deposition, конденсация из паровой фазы) и методы химического осаждения из паровой фазы (метод MOCVD - Metal-Organic Chemical Vapor Deposition) [E.K. Ohriner. Processing of Iridium and Iridium Alloys. Methods from purification to fabrication. Platinum Metals Rev., 2008, 52 (3), pp. 186-197]. В методе MOCVD соединения-прекурсоры (источники металла) подаются в виде паров к поверхности нагретого изделия. При их термическом разложении на поверхности изделия формируется покрытие, а летучие продукты термолиза удаляются из зоны реакции, например, вакуумной откачкой.

Известен способ получения платиновых покрытий с развитой поверхностью с применением метода электролитического осаждения, где электродами являются платиновые диски, которые подвергают электрохимической очистке перед нанесением покрытия. Для нанесения покрытий используют электролитическую ячейку с раствором субстрата (водный раствор тетрахлорида платины с фосфатным буфером) и потенциостат-гальваностат для задания и контроля условий роста покрытия. Процесс проводят в интервале температур от 20°C до 40°C при концентрации тетрахлорида платины от 0,001 М до 0,03 М. В результате получают микропористые покрытия «серой платины» с толщинами от 0,1 до 4 мкм и емкостью Гельмгольца 12-15 мкФ/мм2. При этом площадь поверхности покрытия в 5 раз больше по сравнению с полированным покрытием из компактной платины, скорости их роста составляют 0,05-1 мкм/с (патент US 7887681 В2, опубл. 15.02.2011).

Недостатками способа являются риски получения «дырявых» покрытий из металлов платиновой группы, ограничения по толщине покрытия (толстые покрытия более рыхлые и легко отслаиваются), использование в качестве буфера неблагоприятных для окружающей среды фосфатов.

Известен способ получения покрытий из оксида иридия с фрактальной поверхностью методом электролитического осаждения на поверхности электродов в виде платиновых дисков. Перед нанесением покрытия диски подвергаются электрохимической очистке, затем электрохимическим методом наносят промежуточный слой (около 5-10 мкм) платины. Для нанесения используют электролитическую ячейку с раствором субстрата (водный раствор, приготовленный из гидрата тетрахлорида иридия, перекиси водорода, оксалиновой кислоты и карбоната калия) и потенциостат-гальваностат для задания и контроля условий роста покрытия. Процесс проводят в интервале температур от 22°C до 24°C при концентрации тетрахлорида иридия 4,25⋅10-3 М. Таким образом получают фрактальные покрытия из оксида иридия с емкостью Гельмгольца 5-15 мкФ/мм2, толщина слоя не указана. Площадь поверхности электродов с покрытием в 5-500 раз больше по сравнению с полированным покрытием из компактной платины (заявка US 2004/0220652 A1, оп. 04.11.2004).

Недостатком данного способа является необходимость создания промежуточного слоя платины для улучшения адгезии между субстратом и оксидом иридия.

Общими недостатками вышеописанных способов являются необходимость строгого контроля состава электролита (который меняется по мере протекания процесса нанесения), сложности, возникающие при масштабировании (объем используемых установок не превышал 150 мл, количество изделий - не более 15 штук), а также ограничения по выбору материала, на который наносится покрытие.

Известен способ получения многослойных покрытий на основе платины и иридия (или рутения) с развитой поверхностью с применением метода электролитического осаждения, который заключается в нагревании исходных Pt-Ir электродов с покрытиями из платиновой черни, нанесенными методом электрохимического осаждения, до температуры порядка 1200°C, что приводит к спеканию частиц на поверхности и улучшению адгезии. После этого, методом напыления или термическим разложением в суспензии наносится еще один слой из оксида иридия или рутения (заявка US 2005/0075709 A1, опубл. 07.04.2005). Авторы не приводят характеристик полученных электродов, кроме размера частиц на поверхности.

Недостатками данного способа являются его энергозатратность, увеличение количества стадий для получения готового электрода, высокая температура процесса, необходимость получения многослойного покрытия, что снижает надежность электрода.

Известен способ получения защитных покрытий из платиновых металлов методом MOCVD (патент RU 2489516 C1, оп. 10.08.2013), который заключается в том, что жидкие соединения-прекурсоры (гидрид тетра-трифторфосфин иридия HIr(PF3)4 или гидрид тетра-трифторфосфин родия HRh(PF3)4) транспортируются в виде паров в реактор, где на нагретой поверхности подложки происходит реакция их термического разложения с образованием материала покрытия (иридия или родия), а летучие продукты термолиза удаляются из зоны реакции, к примеру, вакуумной откачкой. Процесс осаждения покрытий проводят при температурах 250-450°C и давлении 0,01-0,05 Торр. Скорости роста составляют 0,003-0,004 мкм/с. При этом получаются беспористые мелкокристаллические покрытия толщиной 1,5-3,5 мкм с высокой адгезией к материалу образца. В описании патента отсутствуют данные о морфологии и электрохимических характеристиках.

К недостаткам данного способа относится формирование в указанных условиях покрытий с компактной структурой и низкой шероховатостью. Кроме того, соединения-прекурсоры нестабильны на воздухе, что затрудняет работу с ним. Отсутствует информациях о геометрической форме и размерах используемых в способе образцов.

Известен способ получения покрытий с развитой поверхностью из иридия, платины и нитрида титана с применением метода PVD путем магнетронного напыления при постоянном токе, при котором получают покрытия на поверхности электродов в виде дисков. Процесс проводят в высоком вакууме (около 10-6 Торр) при разности потенциалов 250-600 В, в качестве плазмообразующего газа используют аргон, при необходимости, в качестве газа-реагента используют азот (Н. Specht, F. , H. J. Wachter, О. Keitel, С. Leitold, M. Frericks. «Structural properties of PVD coatings on implants and their influence on stimulation performance in pacing applications)) Proceeding of Materials & Processes for Medical Devices Conference Nov. 14-16, 2005, Boston, C. 169-173). Таким образом получают покрытия с емкостью Гельмгольца около 5 мкФ/мм2 и толщиной слоя 3-20 мкм.

Недостатками данного способа являются сложное аппаратурное оформление (необходимость наличия высокого вакуума, использование высокого напряжения), а также невозможность нанесения покрытия на электроды сложной геометрии.

Наиболее близким к заявляемому способу - прототипом является способ получения покрытий на полюсных наконечниках эндокардиальных электродов электрокардиостимуляторов (патент RU 2538880 C1, оп. 10.01.2013), состоящих из пористого слоя биосовместимого металла, образованного из порошка металлов, слоя биосовместимого нитрида металла MeN, полученного методом PVD в атмосфере азота при давлении ~1⋅10-3 Торр и температуре 450-500°C со столбчатой высокопористой структурой, и ионно-модифицированного поверхностного слоя MeN. При этом в качестве металла пористого слоя выбирают Ti или Zr, в качестве нитрида металла выбирают TiN, или ZrN, или IrN, в качестве ионов выбирают Ti, или Zr, или Ir, или Pt. Для их получения используют многостадийный процесс, в котором наиболее важными являются этапы: нанесение плазменным газотермическим методом при атмосферном давлении в струе аргона (метод CAPS - Controlled-Atmosphere Plasma Spraying) порошкового покрытия и нанесение покрытий из нитридов металлов (титана, циркония, иридия) вакуумно-дуговым методом (Arc-PVD) с напряжением около 1 кВ. Обработка нанесенного покрытия пучком ионов из имплантора (ток ионов - 40 мА; ускоряющее напряжение - 18 кВ; ток разряда 5 А; напряжение разряда 160 В) производят в атмосфере аргона с давлением 7⋅10-3 Торр. Площадь поверхности электрода при этом увеличивается в 20-50 раз по сравнению с исходной. Перед нанесением покрытия электроды подвергают сложной многостадийной процедуре обработки поверхности с использованием пескоструйной обработки, пароструйной обработки и УЗ (ультразвуковой) очистки. В результате получают покрытия, имеющие следующие характеристики: емкость Гельмгольца ~20 мкФ/мм2; импеданс ~240 Ом; толщины 2-60 мкм.

Основными недостатками способа являются сложность технологии процесса, предусматривающего высокие температуры, необходимость использования высокого вакуума, использование высокого напряжения, а также ограниченный круг получаемых материалов покрытий, необходимость получения многослойных покрытий, что уменьшает надежность и увеличивает энергозатраты, невозможность нанесения покрытия на электроды сложной геометрической формы. Кроме того, в описании отсутствуют примеры получения покрытий, содержащих иридий.

Техническим результатом настоящего изобретения является получение покрытий на основе металлов платиновой группы с развитой структурой фрактального типа и высокими электрохимическими характеристиками.

Технический результат достигается предлагаемым способом, заключающимся в следующем:

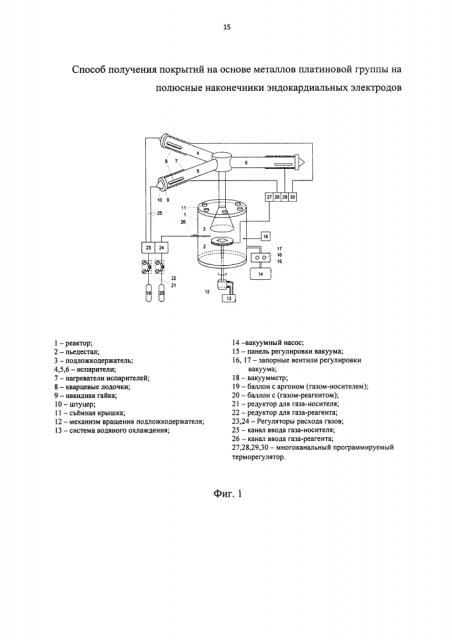

Для осуществления способа используют MOCVD установки вертикального типа с холодными стенками реактора, например установку, блок-схема которой представлена на фиг. 1.

Изделия ПН ЭКЭ (катоды и аноды), выполненные из титанового сплава) предварительно обрабатывают кипячением в изопропаноле марки (х.ч.) в течение 20-30 минут, сушат, после чего помещают в реактор (1) на нагреваемый пьедестал (2). В качестве материала покрытия используют металлы платиновой группы: платина, иридий или их оксиды, или композиты (PtxIry, Irx(IrO2)y), где х=1-7, а y=1-9. Навеску соединения-прекурсора (200-400 мг) помещают в лодочку(и) (8), затем в один (4) или несколько испарителей (4, 5, для получения композиционных покрытий). В качестве соединения-прекурсора используют ацетилацетонатные производные металлов платиновой группы или их комбинацию, выбранные из группы: Ir(асас)3 - ацетилацетонат иридия(III) формулы Ir(СН3-СО-СН-СО-СН3)3; Ir(СО)2(асас) - дикарбонилацетилацетонат иридия(I) формулы Ir(СО)2(СН3-СО-СН-СО-СН3); Ir(cod)(acac) - 1,5-циклооктадиен(ацетилацетонат) иридия(I) формулы Ir(С8Н12)(СН3-СО-СН-СО-СН3); Pt(acac)2 - ацетилацетонат платины(II) формулы Pt(CH3-CO-CH-СО-СН3)2; (CH3)3Pt(acac)Py - триметилацетилацетонатопиридин-платина(IV) формулы (CH3)3Pt(CH3-CO-CH-CO-CH3)(C5H5N). Камеру вакуумируют (18) до остаточного давления менее 1 Торр (15). Осуществляют напуск газов (19-22). В качестве газа-носителя используют аргон, подачу которого осуществляют через испаритель (25) со скоростью 1,5-2,5 л/ч. В качестве газа-реагента используют водород или кислород. Подачу газа-реагента осуществляют непосредственно в реактор (26) со скоростью 1-1,2 л/ч. После напуска газа-носителя и газа-реагента устанавливают давление (16, 17) в реакторе от 10 до 100 Торр. Устанавливают температуры испарителя 83-180°C и пьедестала 240-310°C. Далее проводят процесс осаждения, в течение которого пары прекурсора поступают в реактор к нагретому пьедесталу с изделием, где на поверхности изделия происходит их разложение с образованием материала покрытия. Продукты разложения скачивают вакуумным насосом (14). Пьедестал вращают для достижения более равномерного роста покрытия. Процесс осаждения осуществляют непрерывно в течение 3-4 часов.

Способ позволяет получать высококачественное равномерное покрытие на основе металлов платиновой группы с развитой структурой фрактального типа и с высокими электрохимическими характеристиками (высокими величинами емкости Гельмгольца) на ПН ЭКЭ (катодах и анодах).

Исследование состава, структуры и морфологии покрытий проводили с использованием совокупности методов: рентгенофазовый анализ (РФА), сканирующая электронная микроскопия (СЭМ), атомно-силовая микроскопия (АСМ).

На фиг. 2 изображены полюсные наконечники эндокардиальных электродов (ПН ЭКЭ): катод (а) и анод (б).

По предложенному способу получены покрытия, характеризующиеся:

- фазовым составом: Ir, IrO2, Pt и композиты: PtxIry (c мольным отношением фаз Ir : Pt от 4:1 до 1:8), Irx(IrO2)y (с мольным отношением фаз Ir : IrO2 от 7:1 до 1:9);

- развитой столбчатой или зернистой структурой фрактального типа;

- толщинами от 1 до 3,4 мкм;

- величинами шероховатости от 215 до 525 нм.

Электрохимические характеристики покрытий исследовали на приборе Е7-22 в двухэлектродной ячейке, заполненной физиологическим раствором. В состав ячейки входят индикаторный электрод (образец катода или анода с покрытием) и электрод сравнения (пластина титана 5,5×5,5 см). Расстояние между электродами - 6-8 см.

Покрытия, нанесенные на катоды и аноды, по своим значениям емкости Гельмгольца (от 24 до 58 мкФ/мм2 при 126 Гц) и величинам импеданса (110-128 Ом) сравнимы или превосходят покрытия, нанесенные на образцы ПН ЭКЭ ведущих фирм-производителей (от 7 до 14 мкФ/мм2 при 126 Гц, 113-129 Ом электроды фирмы Биотроник (измерены в тех же условиях)).

Определяющими отличительными признаками заявляемого способа, по сравнению с прототипом, являются:

1. Покрытия получают путем химического осаждения из паровой фазы (метод MOCVD), что позволяет существенно упростить известный способ и прецизионно контролировать рост покрытия, эффективно регулировать толщину, получать покрытия заданного состава, структуры, морфологии. Кроме этого, для получения покрытий не требуется длительная и многостадийная предварительная подготовка поверхности катодов и анодов.

2. В качестве материалов покрытий используют металлы платиновой группы: платина, иридий или их оксиды, или композиты (PtxIry, Irx(IrO2)y), где х=1-7, а y-1-9, что позволяет получать покрытия, характеризующиеся биосовместимостью, коррозионной стойкостью к плазме крови, электрической проводимостью.

3. В качестве соединений-прекурсоров используют ацетилацетонатные производные металлов платиновой группы или их комбинацию, выбранные из: Ir(асас)3 - ацетилацетонат иридия(III); Ir(СО)2(асас) - дикарбонилацетилацетонат иридия(I); Ir(cod)(acac) - 1,5-циклооктадиен(ацетилацетонат) иридия(I); Pt(acac)2 - ацетилацетонат платины(II); (СН3)3Pt:(асас)Ру - триметилацетилацетонатопиридин-платина(IV), характеризующиеся высокой летучестью, относительной простотой получения, а также устойчивостью при хранении, что позволяет получать качественные покрытия из этих металлов на ПН ЭКЭ (катодах и анодах).

4. Нанесение покрытий на ПН ЭКЭ (катоды и аноды) проводят при температурах испарителя 83-180°C, температурах осаждения 240-310°C, в присутствии газа-носителя аргона, который подают со скоростью 1,5-2,5 л/ч и газа-реагента (кислорода или водорода), который подают со скоростью 1-1,2 л/ч, давлении в реакторе 10-100 Торр, в течение 3-4 часов, что позволяет получать металлические, оксидные и композитные покрытия на основе иридия и платины, характеризующиеся развитой поверхностью фрактального типа и высокими электрохимическими характеристиками (высокими величинами емкости Гельмгольца).

Изобретение иллюстрируется следующими примерами конкретного выполнения способа.

Пример 1. Получение Ir покрытий на образцах ПН ЭКЭ (катодов и анодов).

Образцы ПН ЭКЭ (катодов и анодов) кипятят в изопропаноле марки х.ч. в течение 30 мин, сушат, после чего помещают в реактор на нагреваемый пьедестал. В испаритель загружают навеску 250 мг соединения-прекурсора Ir(cod)(acac). Камеру вакуумируют до остаточного давления менее 1 Торр. Осуществляют напуск газа-носителя (Ar) и газа-реагента (O2) со скоростью 1,5 и 1,2 л/ч соответственно. После напуска газов устанавливают давление в реакторе 10 Торр. Устанавливают температуру испарителя 138°C и пьедестала 310°C. Процесс осуществляют непрерывно в течение 4 часов.

Образцы ПН ЭКЭ (катодов и анодов) равномерно покрывались Ir слоем с фрактальной поверхностью. На фиг. 3 представлена СЭМ микрофотография поверхности Ir покрытия, осажденного на катод. Средняя шероховатость Ir покрытий составляет 235 нм. Средняя толщина Ir покрытий составляет 2,2 мкм. Значения емкости Гельмгольца и импеданса составляют 50 мкФ/мм2 и 120 Ом соответственно.

Пример 2. Получение IrO2 покрытий на образцах ПН ЭКЭ (катодов и анодов).

Способ осуществляли аналогично примеру 1, за исключением того, что на образцы ПН ЭКЭ (катодов и анодов) осаждали покрытие IrO2 из прекурсора Ir(асас)3, при этом процесс получения покрытий проводили в течение 4 часов при температуре испарителя 178°C, температуре пьедестала 310°C, давлении в реакторе 100 Торр, скоростях газа-носителя (Ar) и газа-реагента (O2) 1,5 и 1,2 л/ч, навеска прекурсора - 280 мг.

Образцы ПН ЭКЭ (катодов и анодов) равномерно покрывались IrO2 слоем с фрактальной поверхностью. На фиг. 4 представлена СЭМ микрофотография поверхности IrO2 покрытия, осажденного на катод. Средняя шероховатость IrO2 покрытий составляет 349 нм. Средняя толщина IrO2 покрытий составляет 1,8 мкм. Значения емкости Гельмгольца и импеданса составляют 33 мкФ/мм2 и 112 Ом, соответственно.

Пример 3. Получение покрытий Pt на образцах ПН ЭКЭ (катодов и анодов).

Способ осуществляли аналогично примеру 1, за исключением того, что на образцы ПН ЭКЭ (катодов и анодов) осаждали покрытия Pt из прекурсора Pt(acac)2 при этом процесс получения покрытий проводили в течение 4 часов при температуре испарителя 180°C, температуре пьедестала 240°C, давлении в реакторе 100 Торр, скоростях газа-носителя (Ar) и газа-реагента (O2) 1,5 и 1,2 л/ч, навеска прекурсора - 400 мг.

Образцы ПН ЭКЭ (катодов и анодов) равномерно покрывались Pt слоем с развитой поверхностью фрактального типа. На фиг. 5 представлена СЭМ микрофотография поверхности Pt покрытия, полученного из Pt(acac)2 на аноде. Средняя шероховатость Pt покрытий составляет 280 нм. Средняя толщина Pt покрытий составляет 2,5 мкм. Значения емкости Гельмгольца и импеданса составляют 37 мкФ/мм и 118 Ом соответственно.

Пример 4. Получение композитных покрытий Irx(IrO2)y на образцах ПН ЭКЭ (катодов и анодов).

Способ осуществляли аналогично примеру 1, за исключением того, что на образцы ПН ЭКЭ (катодов и анодов) осаждали композитное покрытие Irx(IrO2)y из прекурсора Ir(СО)2(асас), при этом процесс получения покрытий проводили в течение 4 часов, при температуре испарителя 83°C, температуре пьедестала 280°C, давлении в реакторе 10 Торр, скоростях газа-носителя (Ar) и газа-реагента (O2) 1,5 и 1,2 л/ч, навеска прекурсора - 200 мг.

Образцы ПН ЭКЭ (катодов и анодов) равномерно покрывались Ir-IrO2 слоем с фрактальной поверхностью. На фиг. 6 представлена микрофотография поверхности Irx(IrO2)y покрытия, полученного из Ir(СО)2(асас) на катод. Мольное соотношение фаз в Irx(IrO2)y образцах по данным РФА составляет (мол. %): x=7, y=1. Средняя шероховатость Irx(IrO2)y покрытий составляет 525 нм. Средняя толщина Irx(IrO2)y покрытий составляет 3,4 мкм. Значения емкости Гельмгольца и импеданса составляют 58 мкФ/мм и 118 Ом соответственно.

Пример 5. Получение композитных покрытий PtxIry на образцах ПН ЭКЭ (катодов и анодов).

Способ осуществляли аналогично примеру 1, за исключением того, что на образцы ПН ЭКЭ (катодов и анодов) осаждали композитное покрытие PtxIry из прекурсоров (CH3)3Pt(acac)Py и Ir(СО)2(асас), при этом процесс получения покрытий проводили в течение 3 часов при температуре 1-го испарителя 105°C ((CH3)3Pt(acac)Py), температуре 2-го испарителя 83°C (Ir(СО)2(асас)), температуре пьедестала 300°C, давлении в реакторе 10 Торр, скоростях газа-носителя (Ar) и газа-реагента (Н2) 2,5 и 1 л/ч, навеска прекурсора - 250 и 200 мг для (CH3)3Pt(acac)Py и Ir(СО)2(асас) соответственно.

Образцы ПН ЭКЭ (катодов и анодов) равномерно покрывались PtxIry слоем с развитой поверхностью фрактального типа. На фиг. 7 представлена микрофотография поверхности PtxIry покрытия, полученного из прекурсоров (СН3)3Pt(асас)Ру и Ir(СО)2(асас) на аноде. Мольное соотношение фаз в образцах PtxIry по данным РФ А составляет (мол. %): х=4, y=1. Средняя шероховатость PtxIry покрытий составляет 215 нм. Средняя толщина PtxIry покрытий составляет 1 мкм. Значения емкости Гельмгольца и импеданса составляют 24 мкФ/мм и 128 Ом соответственно.

Предлагаемый способ обеспечивает возможность равномерного нанесения покрытий в одном процессе на изделия сложной геометрии при минимальном расходе прекурсора(ов) (высокий процент использования источника металла) и умеренно высоких температурах (до 350°C).

Использование предлагаемого способа позволит получать равномерные покрытия с развитой поверхностью фрактального типа, высокими значениями емкости Гельмгольца и оптимальными значениями электрического импеданса на ПН ЭКЭ (катодах и анодах).

1. Способ получения покрытия на основе металлов платиновой группы на изделиях в виде полюсных наконечников эндокардиальных электродов, включающий осаждение из паровой фазы материала покрытия на поверхность изделия, отличающийся тем, что изделие помещают в реактор на нагреваемый пьедестал, затем в по меньшей мере один испаритель загружают навеску соединения-прекурсора в количестве 200-400 мг, в качестве которого используют ацетилацетонатные производные металлов платиновой группы, выбранные из группы, включающей ацетилацетонат иридия(III); дикарбонилацетилацетонат иридия(I), 1,5-циклооктадиен(ацетилацетонат) иридия(I), ацетилацетонат платины(II), триметилацетилацетонатопиридин-платина(IV), или их комбинацию, реактор вакуумируют до остаточного давления менее 1 Торр, устанавливают температуры испарителя 83-180°C и пьедестала 240-310°C, далее осуществляют напуск газа-носителя аргона через испаритель со скоростью 1,5-2,5 л/ч и газа-реагента в виде кислорода или водорода непосредственно в реактор со скоростью 1-1,2 л/ч, после чего устанавливают давление в реакторе от 10 до 100 Торр и проводят процесс осаждения покрытия в течение 3-4 часов.

2. Способ по п. 1, отличающийся тем, что перед нанесением покрытий на изделия, последние кипятят в изопропаноле в течение 20-30 минут и высушивают.

3. Способ по п. 1, отличающийся тем, что в качестве материала покрытия выбирают платину, иридий, оксид иридия или их композиты (PtxIry, Irx(IrO2)y, где x=1-7, а y=1-9).