Способ производства брикетов кормовых на основе зерновой патоки и линия для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к производству кормов и может быть использована. Предложены способ производства брикетов кормовых и линия для их производства. Способ производства брикетов кормовых предусматривает получение однородной смеси компонентов, последующее охлаждение полученной смеси и формование брикетов. Сначала смешивают измельченное зерно пшеницы с водой в соотношении 1:3, полученную смесь предварительно нагревают до температуры 40…50 °С, затем осуществляют клейстеризацию зерновой суспензии при температуре 75…80 °С и проводят ее декстринизацию с вводом фермента α-амилазы при температуре 65…70 °С. Полученную зерновую патоку смешивают с гидролом, бентонитом, жмыхом подсолнечным, трикальцийфосфатом, окисью кальция и премиксом при температуре 110…115 °С до достижения степени однородности 95…97 %. Полученную массу дозируют, формуют, охлаждают воздухом до температуры 20…25 °С и выводят в качестве готовой продукции. Все компоненты берут в определённом соотношении. Линия для производства брикетов кормовых предусматривает подготовку энергоносителей для выполнения технологических операций с применением теплового насоса, содержит участки: подготовки зерновой патоки; дозирования-смешивания компонентов; формования и охлаждения брикетов; подготовки энергоносителей для осуществления технологических операций. Участок приготовления зерновой патоки включает рекуператор-теплообменник, аппарат для клейстеризации крахмала зерна с греющей рубашкой и мешалкой, аппарат для декстринизации с охлаждающей рубашкой, сборник конденсата, насосы-дозаторы. Участок дозирования-смешивания компонентов включает наддозаторные бункера, снабженные питателями, реактор-смеситель с греющей рубашкой и мешалкой. Участок формования и охлаждения брикетов включает дозатор-разгрузитель, камеру конвективного охлаждения с вентилятором. Участок подготовки энергоносителей включает парогенератор со змеевиковым масляным нагревателем и предохранительным клапаном, высокотемпературный масляный насос и высокотемпературный тепловой насос, состоящий из компрессора, конденсатора, двухсекционного испарителя, терморегулирующего вентиля, работающих по замкнутому термодинамическому циклу. Причём в конденсаторе высокотемпературного теплового насоса при температуре конденсации хладагента 150…160 °С посредcтвом рекуперативного теплообмена нагревают термомасло до температуры 130…140 °С и с помощью высокотемпературного масляного насоса направляют в змеевик масляного нагревателя парогенератора для получения греющего пара с температурой 120…130 °С, одну часть которого подают в греющую рубашку аппарата для клейстеризации, а другую - в греющую рубашку реактора-смесителя, а образовавшиеся потоки конденсата объединяют и отводят в сборник конденсата с последующей подачей в теплообменник-рекуператор для предварительного нагрева зерновой суспензии до температуры 40…50 °С и возвращают в парогенератор с образованием контура рециркуляции. Доводят температуру кипения хладагента в секциях испарителя до -5…-10 °С и посредством рекуперативного теплообмена в первой секции испарителя высокотемпературного теплового насоса охлаждают воздух до температуры 15…18 °С и подают в камеру конвективного охлаждения брикетов с возвратом в первую секцию испарителя по замкнутому контуру, а во второй секции испарителя охлаждают воду до температуры 15…18 °С и направляют её в охлаждающую рубашку аппарата для декстринизации с возвратом отработанной воды во вторую секцию испарителя с образованием контура рециркуляции. Осуществление изобретений обеспечивает расширение ассортимента брикетов кормовых высокого качества; снижение теплоэнергетических затрат на единицу массы получаемого продукта; повышение экологической безопасности линии производства брикетов кормовых как системы технологических процессов. 2 н.п. ф-лы, 1 ил., 2 табл., 1 пр.

Реферат

Изобретение относится к производству кормов и может быть использовано для выработки брикетов на основе зерновой патоки, предназначенной для профилактики нарушений обмена веществ.

Наиболее близким по технической сущности и достигаемому эффекту является «Способ производства брикетов кормовых и линия для его осуществления» [заявка на изобретение № 2015100166, приоритет от 24.05.16, авторы Шевцов А.А., Дранников А.В., Апалихина О.А., Шенцова Е.С.], предусматривающий последовательное выполнение технологических операций в линии производства брикетов кормовых, основанной на равномерном распределении витаминов, используемых для обогащения брикетов при их смешивании с мелассой до достижения однородности не менее 90% с последующим охлаждением и формованием в камере конвективного охлаждения при подготовке энергоносителей в двухступенчатой холодильной машине, работающей в режиме теплового насоса.

Недостатками данного способа являются:

- в связи с сезонностью сахарного производства ограничена поставка мелассы, что может привести к приостановке выпуска данного вида добавок;

- высокая вязкость мелассы создает неблагоприятные условия для смешивания и получения однородного продукта;

- высокие удельные энергозатраты и использование дополнительного оборудования при подготовке соли к производству;

- не предусмотрено использование гидрола как источника соли, что позволило бы исключить участок по подготовке соли в производстве брикетов и обеспечить снижение вязкости при смешивании компонентов;

- невысокое качество получаемых брикетов в связи с неравномерным распределением витаминов и минеральных компонентов в получаемых брикетах, что не может обеспечить нормальный обмен веществ КРС;

- не используется бентонит в качестве связующего компонента при получении кормовых брикетов, а также сырья природного происхождения, в частности жмыха подсолнечного, гидрола для получения зерновой суспензии;

- сложность в реализации замкнутых термодинамических циклов по материальным и энергетическим потокам с помощью двухступенчатой холодильной машины, работающей в режиме теплового насоса.

Технической задачей изобретения является расширение ассортимента брикетов кормовых высокого качества; снижение теплоэнергетических затрат на единицу массы получаемого продукта; повышение экологической безопасности линии производства брикетов кормовых как системы технологических процессов.

Для решения технической задачи изобретения в способе производства брикетов кормовых, предусматривающего получение однородной смеси компонентов и витаминов, последующее охлаждение полученной смеси и формование брикетов, а также подготовку энергоносителей для выполнения технологических операций с применением теплового насоса, новым является то, что сначала смешивают измельченное зерно пшеницы с водой в соотношении 1:3, полученную смесь предварительно нагревают до температуры 40…50 °С, затем осуществляют клейстеризацию зерновой суспензии при температуре 75…80 °С и проводят ее декстринизацию с вводом фермента α-амилазы при температуре 65…70 °С, полученную зерновую патоку в количестве 35 % смешивают с 30 % гидрола, 10 % бентонита, 10 % жмыха подсолнечного; 7 % трикальцийфосфата; 5 % окиси кальция и 3 % премикса при температуре 110…115 °С до достижения степени однородности 95…97 %, которую затем дозируют, формуют, охлаждают воздухом до температуры 20…25 °С и выводят в качестве готовой продукции; при этом линия для производства брикетов кормовых на основе зерновой патоки содержит участки: подготовки зерновой патоки; дозирования-смешивания компонентов; формования и охлаждения брикетов; подготовки энергоносителей для осуществления технологических операций; причем участок приготовления зерновой патоки включает рекуператор-теплообменник, аппарат для клейстеризации крахмала зерна с греющей рубашкой и мешалкой, аппарат для декстринизации с охлаждающей рубашкой, сборник конденсата, насосы-дозаторы; участок дозирования-смешивания компонентов включает наддозаторные бункера, снабженные питателями, реактор-смеситель с греющей рубашкой и мешалкой; участок формования и охлаждения брикетов включает дозатор-разгрузитель, камеру конвективного охлаждения с вентилятором; участок подготовки энергоносителей включает парогенератор со змеевиковым масляным нагревателем и предохранительным клапаном, высокотемпературный масляный насос и высокотемпературный тепловой насос, состоящий из компрессора, конденсатора, двухсекционного испарителя, терморегулирующего вентиля, работающих по замкнутому термодинамическому циклу; причем в конденсаторе высокотемпературного теплового насоса при температуре конденсации хладагента 150…160 °С посредcтвом рекуперативного теплообмена нагревают термомасло до температуры 130…140 °С и с помощью высокотемпературного масляного насоса направляют в змеевик масляного нагревателя парогенератора для получения греющего пара с температурой 120…130 °С, одну часть которого подают в греющую рубашку аппарата для клейстеризации, а другую - в греющую рубашку реактора-смесителя, а образовавшиеся потоки конденсата объединяют и отводят в сборник конденсата с последующей подачей в теплообменник-рекуператор для предварительного нагрева зерновой суспензии до температуры 40…50 °С и возвращают в парогенератор с образованием контура рециркуляции; доводят температуру кипения хладагента в секциях испарителя до -5…-10 °С и посредством рекуперативного теплообмена в первой секции испарителя высокотемпературного теплового насоса охлаждают воздух до температуры 15…18 °С и подают в камеру конвективного охлаждения брикетов с возвратом в первую секцию испарителя по замкнутому контуру, а во второй секции испарителя охлаждают воду до температуры 15…18 °С и направляют её в охлаждающую рубашку аппарата для декстринизации с возвратом отработанной воды во вторую секцию испарителя с образованием контура рециркуляции.

Технический результат изобретения заключается в расширении ассортимента брикетов кормовых высокого качества с привлечением новых видов сырья природного происхождения, придание им лечебно-профилактической направленности, снижение энергозатрат на единицу массы получаемого продукта, а также в разработке энергоэффективной линии производства кормовых брикетов для реализации данного способа.

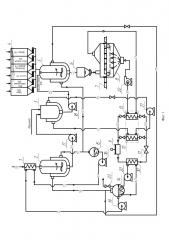

На фиг 1. представлен общий вид линии, реализующий предлагаемый способ производства брикетов кормовых.

Линия производства брикетов кормовых включает: 1 – теплообменник-рекуператор; 2 – аппарат для клейстеризации с греющей рубашкой и мешалкой; 3 – аппарат для декстринизации с охлаждающей рубашкой; 4 – многосекционный дозатор, снабженный питателями; 5 – реактор-смеситель с греющей рубашкой и мешалкой; 6 – дозатор-разгрузитель; 7 – формы для брикетов; 8 – камеру конвективного охлаждения брикетов; 9 – компрессор; 10 – конденсатор; 11 – терморегулирующий вентиль (ТРВ); 12, 13 – секции двухсекционного испарителя; 14 – парогенератор со змеевиковым масляным нагревателем и предохранительным клапаном; 15 – сборник конденсата; 16, 19, 21 – насосы; 17, 18 – насосы-дозаторы; 20 – высокотемпературный масляный насос; 22 – вентилятор; 23 – предохранительный клапан.

Линия содержит следующие потоки: 2.0 – исходная зерновая суспензия; 2.1 – клейстеризованная зерновая суспензия; 2.2 – зерновая патока; 2.3 –готовый продукт; 1.0 – греющий пар; 1.1 – конденсат; 1.2 – холодная вода; 1.3 - отработанная холодная вода; 3.0 - холодный воздух; 3.1 - отработанный холодный воздух; 4.0 - термомасло; 5.0 – хладагент.

Предлагаемый способ осуществляется следующим образом.

Зерновую суспензию подают по линии 2.0 в теплообменник-рекуператор 1 для предварительного нагревания до температуры 40…50 °С и далее направляют в аппарат для клейстеризаци 2 с теплообменной рубашкой и мешалкой, где осуществляют дальнейшее нагревание суспензии до температуры 75…80 °С при непрерывном перемешивании; затем клейстеризованную зерновую суспензию по линии 2.1 насосом-дозатором 17 направляют в аппарат для декстринизации и проводят ее декстринизацию с вводом фермента α-амилазы при температуре 65…70 °С; полученную зерновую патоку в количестве 35 % по линии 2.2 насосом-дозатором 18 подают в реактор-смеситель 5 и смешивают с подаваемыми питателями из наддозаторных бункеров 4 30 % гидрола, 10 % бентонита, 10 % жмыха подсолнечного, 7 % трикальцийфосфата, 5 % окиси кальция и 3 % премикса при температуре 110…115 °С до достижения при непрерывном перемешивании смеси степени однородности 95…97 %, которую отводят по линии 2.3 в дозатор-разгрузитель 6, дозируют и формуют в формах для брикетов 7, охлаждают холодным воздухом в камере конвективного охлаждения брикетов 8 до температуры 20…25 °С и выводят в качестве готовой продукции.

Подготовку энергоносителей осуществляют с помощью высокотемпературного теплового насоса, работающего по замкнутому термодинамическому циклу 5.0, в котором в качестве рабочего тела используют озонобезопасный фреон R 134. За счет компрессионного сжатия в компрессоре 9 пары фреона доводят до температуры конденсации 140…160 °С, конденсируют в конденсаторе 10, в котором посредством рекуперативного теплообмена нагревают термомасло до температуры 120…130 °С.

После дросселирования в терморегулирующем вентиле 11 фреон доводят до давления испарения, при котором он кипит в секциях испарителя 12, 13 при температуре -5…-10 °С. Пары фреона поступают в компрессор 9 и термодинамический цикл повторяется.

Нагретое в конденсаторе 10 термомасло с помощью высокотемпературного масляного насоса 20 направляют по линии 4.0 в змеевиковый масляный нагреватель парогенератора 14 и возвращают в конденсатор 10 с образованием контура рециркуляции.

Полученный греющий пар с температурой 120…130 °С из парогенератора 14 отводят по двум потокам 1.0: один поток подают в греющую рубашку аппарата для клейстеризации 2; второй поток направляют в греющую рубашку реактора-смесителя 5, а потоки образовавшегося конденсата после аппарата для клейстеризации 2 и реактора-смесителя 5 объединяют и по линиям 1.1 отводят в сборник конденсата 15. С помощью насоса 16 конденсат из сборника конденсата 15 по линии 1.1 подают на предварительный нагрев зерновой суспензии в теплообменник-рекуператор 1 с последующим отводом отработанного конденсата в парогенератор 14 насосом 19. При превышении давления в парогенераторе 14 выше допустимого срабатывает предохранительный клапан 23, осуществляющий сброс давления.

В секции испарителя 12 осуществляют подготовку холодной воды, которую с температурой 15…18 °С насосом 21 по линии 1.2 подают в охлаждающую рубашку аппарата для декстринизации 3 с последующим возвратом отработанной холодной воды по линии 1.3 в секцию испарителя 12 в режиме замкнутого цикла.

В секции испарителя 13 осуществляют подготовку холодного воздуха, который с температурой 15…18 °С вентилятором 22 по линии 3.0 подают в камеру конвективного охлаждения брикетов 8 с последующим возвратом отработанного холодного воздуха по линии 3.1 в секцию испарителя 13 в режиме замкнутого цикла.

Пример реализации предлагаемого способа.

Предлагаемый способ брикетов кормовых прошел производственные испытания на экспериментальной линии производительностью 500 кг/ч в условиях АО «Воронежский экспериментальный комбикормовый завод».

Для производства брикетов кормовых использовалась зерновая суспензия, которая подвергалась предварительному нагреванию до температуры 40…50 °С в теплообменнике-рекуператоре, затем осуществлялась ее клейстеризация при температуре 75…80 °С. Далее проводилась ферментация клейстеризованной зерновой суспензии в аппарате для декстринизации с вводом фермента α-амилазы (препарат Альфаферм 3500Л, в расчете 2 единицы амилолитической способности на 1 г крахмала) при температуре 65…70 °С.

Полученную зерновую патоку смешивали с остальными компонентами, которые подавались после взвешивания из комплекса многокомпонентного дозирования КМД-14-2-24-П. Ввод компонентов в абсолютных значениях и процентном содержании приведен в таблице 1. В качестве заменителя соли и связующего вещества в реактор-смеситель с помощью насоса-дозатора подавали гидрол в соответствии с рецептурой. Смешивание проводилось в реакторе-смесителе при температуре 85…90°С до достижения степени однородности полученной смеси 95…97%. Значения коэффициентов вариации для индикаторных компонентов, в качестве которых использовались витамин А, кальций, хлорид натрия в готовой продукции не превысили 8,5 % (таблица 2). Полученную смесь подавали в дозатор вязких продуктов DC 150 и далее в камеру конвективного охлаждения, в которой осуществлялось формование брикетов и их охлаждение до температуры 20…25 °С с дальнейшим поступлением в склад готовой продукции.

Температурные режимы процессов клейстеризации, декстринизации, смешивания, формования и конвективного охлаждения поддерживали с помощью высокотемпературного теплового насоса со следующими параметрами:

Компрессор одноступенчатый двухцилиндровый…………......ФВ – 4/4,5;

Хладагент (озонобезопасный фреон)……………..…………….…..R134;

Холодопроизводительность, кВт…………………………………...15…20;

Диапазон температур кипения хладагента, °С………………….….-5..-10;

Конденсатор воздушный, ребристый, м2……………………………….15;

Площадь охлаждающей поверхности испарителя, м2……………..…..20;

Температура конденсации хладагента, °С………………….….140…160.

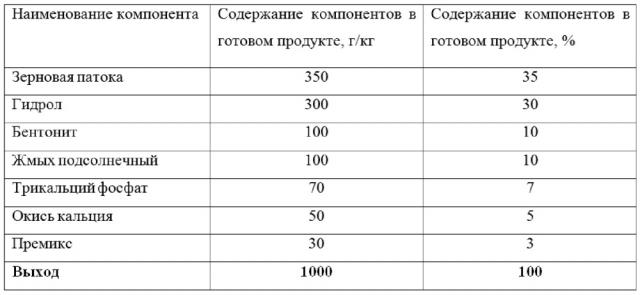

Таблица 1

Рецепт приготовления кормовых брикетов и используемое соотношение компонентов, г/кг

Таблица 2

Однородность выработанной продукции (коэффициент вариации) по содержанию индикаторных компонентов

Таким образом, предлагаемый способ производства брикетов кормовых на основе зерновой патоки и линия для его осуществления имеет следующие преимущества:

- позволяет использовать широкий ассортимент доступного сырья для производства брикетов кормовых высокого качества, основным компонентом которых является зерновая патока;

- ввод гидрола в состав брикетов позволяет отказаться от целого ряда операций, связанных с подготовкой соли;

- расширяет ассортимент брикетов кормовых за счет использования патоки, жмыха подсолнечного, гидрола, бентонита и премикса;

- создает условия для получения однородного продукта с равномерно распределенными компонентами за счет значительного снижения вязкости продукта при смешивании;

- позволяет снизить удельные энергозатраты на 10…15 % за счет использования высокотемпературного парокомпрессионного теплового насоса, обеспечивающего подготовку теплоносителей разного температурного потенциала для реализации процессов клейстеризации, декстринизации и смешивания при максимальной рекуперации и утилизации теплоты отработанных энергоносителей;

- повышает экологическую эффективность за счет использования замкнутых термодинамических циклов по материальным и энергетическим потокам, а также снижения выбросов отработанных теплоносителей в окружающую среду.

1. Способ производства брикетов кормовых, предусматривающий получение однородной смеси компонентов и витаминов, последующее охлаждение полученной смеси и формование брикетов, отличающийся тем, что сначала смешивают измельченное зерно пшеницы с водой в соотношении 1:3, полученную смесь предварительно нагревают до температуры 40÷50 °С, затем осуществляют клейстеризацию зерновой суспензии при температуре 75÷80 °С и проводят ее декстринизацию с вводом фермента α-амилазы при температуре 65÷70 °С, полученную зерновую патоку в количестве 35 % смешивают с 30 % гидрола, 10 % бентонита, 10 % жмыха подсолнечного, 7 % трикальцийфосфата, 5 % окиси кальция и 3 % премикса при температуре 110÷115 °С до достижения степени однородности 95÷97 %, которую затем дозируют, формуют, охлаждают воздухом до температуры 20÷25 °С и выводят в качестве готовой продукции.

2. Линия для производства брикетов кормовых, предусматривающая подготовку энергоносителей для выполнения технологических операций с применением теплового насоса, отличающаяся тем, что линия для производства брикетов кормовых на основе зерновой патоки содержит участки: подготовки зерновой патоки; дозирования-смешивания компонентов; формования и охлаждения брикетов; подготовки энергоносителей для осуществления технологических операций; причем участок приготовления зерновой патоки включает рекуператор-теплообменник, аппарат для клейстеризации крахмала зерна с греющей рубашкой и мешалкой, аппарат для декстринизации с охлаждающей рубашкой, сборник конденсата, насосы-дозаторы; участок дозирования-смешивания компонентов включает наддозаторные бункера, снабженные питателями, реактор-смеситель с греющей рубашкой и мешалкой; участок формования и охлаждения брикетов включает дозатор-разгрузитель, камеру конвективного охлаждения с вентилятором; участок подготовки энергоносителей включает парогенератор со змеевиковым масляным нагревателем и предохранительным клапаном, высокотемпературный масляный насос и высокотемпературный тепловой насос, состоящий из компрессора, конденсатора, двухсекционного испарителя, терморегулирующего вентиля, работающих по замкнутому термодинамическому циклу; причем в конденсаторе высокотемпературного теплового насоса при температуре конденсации хладагента 150÷160 °С посредcтвом рекуперативного теплообмена нагревают термомасло до температуры 130÷140 °С и с помощью высокотемпературного масляного насоса направляют в змеевик масляного нагревателя парогенератора для получения греющего пара с температурой 120÷130 °С, одну часть которого подают в греющую рубашку аппарата для клейстеризации, а другую - в греющую рубашку реактора-смесителя, а образовавшиеся потоки конденсата объединяют и отводят в сборник конденсата с последующей подачей в теплообменник-рекуператор для предварительного нагрева зерновой суспензии до температуры 40÷50 °С и возвращают в парогенератор с образованием контура рециркуляции; доводят температуру кипения хладагента в секциях испарителя до -5÷-10 °С и посредством рекуперативного теплообмена в первой секции испарителя высокотемпературного теплового насоса охлаждают воздух до температуры 15÷18 °С и подают в камеру конвективного охлаждения брикетов с возвратом в первую секцию испарителя по замкнутому контуру, а во второй секции испарителя охлаждают воду до температуры 15÷18 °С и направляют её в охлаждающую рубашку аппарата для декстринизации с возвратом отработанной воды во вторую секцию испарителя с образованием контура рециркуляции.