Способ получения легированных переходными металлами халькогенидов цинка

Иллюстрации

Показать всеИзобретение относится к ИК-оптике, а именно к созданию лазерных сред, и касается технологии получения легированных переходными металлами халькогенидов цинка в качестве активной среды или пассивного затвора для твердотельных лазеров. Способ заключается в том, что на, по меньшей мере, часть поверхности, по меньшей мере, одного элемента из халькогенида цинка наносят, по меньшей мере, один слой пленки, содержащий, по меньшей мере, один легирующий переходный металл (хром, кобальт, железо, марганец). Далее элементы укладывают друг на друга, формируя заданное чередование халькогенидов цинка и легирующих переходных металлов по сечению элемента таким образом, чтобы, по меньшей мере, два элемента из халькогенида цинка соприкасались друг с другом через, по меньшей мере, один слой нанесенной пленки, после чего уложенные элементы диффузно сваривают с последующим диффузионным отжигом. Технический результат заключается в сокращении времени получения образцов и количества технологических стадий. Полученные образцы обладают улучшенными оптическими характеристиками. Использование полученных халькогенидов цинка в качестве активной среды уменьшает порог лазерной генерации и повышает квантовую эффективность лазерной генерации (КПД по поглощенной энергии) в среднем на 3-5% за счет снижения дефектности образцов. 5 з.п. ф-лы, 6 ил., 3 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к ИК-оптике, а именно к созданию лазерных сред, и касается разработки способа получения легированных переходными металлами халькогенидов цинка в качестве активной среды или пассивного затвора для твердотельных лазеров.

УРОВЕНЬ ТЕХНИКИ

Полупроводники AIIBVI, легированные переходными металлами, используются в качестве активных сред и пассивных затворов в твердотельных лазерах среднего ИК-диапазона длин волн.

Наибольший практический интерес представляют полупроводники на основе сульфида цинка (ZnS) и селенида цинка (ZnSe), легированные переходными металлами в степени окисления +2: хромом (Cr2+), железом, Fe(2+), кобальтом (Co2+).

В качестве добавок, модифицирующих свойства легированных полупроводников AIIBVI, например, сдвига или расширения диапазона длин волн поглощения и люминесценции, ускорения диффузии переходных металлов, увеличения электропроводности и прочее, может быть использовано солегирование другими элементами, например магнием, марганцем, серебром, алюминием, теллуром и прочее.

Известно несколько способов получения полупроводников AIIBVI, легированных переходными металлами.

Известно, что для получения легированных полупроводников AIIBVI различного состава использовалось выращивание из расплава под давлением (S.B. Trivedi, C.C. Wang, S. Kutcher, U. Hommerich, and W. Palosz, "Crystal growth technology of binary and ternary II VI semiconductors for photonic applications," J. Cryst. Growth 310(6), 1099-1106 (2008)). Была показана пригодность данных материалов для создания активных сред для лазеров среднего ИК-диапазона длин волн.

Основными недостатками этого метода являются высокие температуры, приводящие к неконтролируемому загрязнению материала, сложность управления концентрацией и профилем распределения легирующего металла, невозможность получения композиционного материала, состоящего из слоев с различными легирующими элементами и/или различными халькогенидами цинка.

Горячее прессование порошков было использовано для получения керамики Cr2+:ZnSe (A. Gallian, V.V. Fedorov, S.В. Mirov, V.V. Badikov, S.N. Galkin, E.F. Voronkin, and A.I. Lalayants, "Hot-pressed ceramic Cr2+:ZnSe gain-switched laser," Opt. Express 14(24), 11694-11701 (2006)). Данный способ легко масштабируется при создании производства, обладает возможностью получения сложных структур, а также прецизионного управления концентрацией и профилем распределения легирующих металлов.

Однако реализация метода ограничена сложностью создания беспористого высокочистого материала. Остаточные поры, дефекты структуры и примеси обусловливают высокие потери на поглощение и рассеяние в таких элементах, что проявляется в низкой квантовой эффективности лазерной генерации (КПД по поглощенной энергии около 5%).

Кристаллизация из паровой фазы (PVD) применялась для получения ZnSe, CdSe и CdS, легированных хромом или железом (Yu.V. Korostelin and V.I. Kozlovsky, "Vapour growth of II-VI solid solution single crystals by contact-free technique," J. Alloy. Comp. 371, 25-30 (2004)). Данные материалы демонстрировали относительно высокую квантовую эффективность лазерной генерации (КПД по поглощенной энергии на некоторых образцах Cr2+:ZnSe достигал 63%).

Однако метод малопригоден для промышленного использования прежде всего из-за сложности получения материала с заданной концентрацией легирующего металла, неоднородного его распределения по объему образца, невозможности создания композиционного материала.

Наилучшие результаты с точки зрения лазерных характеристик показывают материалы, выращенные методом химического осаждения из газовой фазы с последующим диффузионным легированием переходными металлами при повышенной температуре (RU 2549419 С1, опубл. 27.04.2015). Была продемонстрирована высокая квантовая эффективность лазерной генерации на элементах, полученных данным методом (КПД по поглощенной энергии на Cr2+:ZnSe достигал 70%).

Однако высокая концентрация легирующего металла на поверхности элемента чаще всего является нежелательной, так как увеличивает вероятность лазерного пробоя поверхности. Кроме того, минимальная или нулевая концентрация легирующего металла на поверхностях элемента, через которые осуществляется ввод и вывод лазерного излучения, и плавное распределение легирующего металла внутри элемента позволяют частично компенсировать эффекты тепловой линзы, улучшать эффективность генерации лазерного излучения.

Наиболее близким аналогом заявляемого технического решения является способ получения халькогенидов цинка с максимальной концентрацией легирующего металла внутри образца (WO 2016024877 А1, опубл. 18.02.2016). Способ заключается в том, что на поверхность халькогенида цинка наносят пленку легирующего металла из хрома или железа одним из известных методов, затем на упомянутой пленке формируют слой халькогенида цинка методом химического осаждения из газовой фазы, и полученную трехслойную структуру подвергают диффузионному отжигу. Данный способ позволяет получать материал высокого лазерного качества с улучшенной стойкостью поверхности к лазерному пробою, а также позволяет создавать многослойные структуры, содержащие различные матрицы и/или легирующие компоненты.

Недостатком способа является его сложная техническая реализуемость. Кроме этого, при создании многослойных элементов требуется повторение цикла шлифования и полирования поверхности, нанесения пленки легирующего металла и нанесения халькогенида цинка CVD-методом. Многоэтапность процесса увеличивает вероятность появления дефектов в образцах и требует значительных временных затрат (более 30 часов рабочего времени на каждый слой).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено заявляемое изобретение, является разработка более эффективного способа получения многослойных легированных переходными металлами образцов халькогенидов цинка, используемых в качестве активной среды или пассивного затвора для твердотельных лазеров ИК-диапазона.

Технический результат от использования изобретения заключается в сокращении времени получения легированных переходными металлами образцов халькогенидов цинка и количества технологических стадий за счет технологии изготовления, а также в улучшении оптических характеристик образцов, в частности в уменьшении порога лазерной генерации и повышении квантовой эффективности лазерной генерации (КПД по поглощенной энергии) в среднем на 3-5% за счет снижения дефектности образцов.

Технический результат достигается за счет того, что способ получения легированных переходными металлами халькогенидов цинка характеризуется тем, что на по меньшей мере часть поверхности по меньшей мере одного элемента из халькогенида цинка наносят по меньшей мере один слой пленки, содержащий по меньшей мере один легирующий металл; далее элементы укладывают друг на друга, формируя заданное чередование халькогенидов цинка и легирующих переходных металлов по сечению элемента таким образом, чтобы по меньшей мере два элемента из халькогенида цинка соприкасались друг с другом через по меньшей мере один слой нанесенной пленки; после чего уложенные элементы диффузно сваривают с последующим диффузионным отжигом.

Участок поверхности, на который наносят пленку, предварительно полируют.

В качестве легирующего металла может быть использован один или несколько элементов из следующего ряда: хром, кобальт, железо, марганец.

Диффузионную сварку проводят в вакууме, водороде или гелии при температурах от 900 до 1350°С не менее 5 мин с одновременным приложением одноосного давления более 0.1 МПа в направлении, перпендикулярном расположению слоев.

Диффузионный отжиг проводят с приложением к композиту одноосного или изостатического давления от 90 МПа до 200 МПа при температуре от 1100°С до 1350°С в течение 1-72 часов в зависимости от толщины образца, температуры обработки, толщины и состава пленки с легирующим металлом.

Элементом, изготовленным из халькогенида цинка, является селенид цинка, или сульфид цинка, или любая их возможная комбинация.

Существенное отличие предложенной технологии от известной из уровня техники заключается в том, что диффузионную сварку элементов из халькогенидов цинка с нанесенной пленкой проводят перед проведением диффузионного отжига, тем самым фактически формируя композит за одну технологическую стадию.

Проведение диффузионной сварки элементов из халькогенидов цинка с нанесенным по меньшей мере одним слоем пленки, содержащим по меньшей мере один легирующий металл, именно перед проведением диффузионного отжига, приводит к сокращению времени и количества технологических стадий получения композита.

За счет того, что образец формируется за одну технологическую стадию (диффузионную сварку), время изготовления многослойных образцов из халькогенидов цинка, легированных переходными металлами, почти не зависит от количества слоев. В то время как в наиболее близком аналоге нанесение каждого последующего слоя осуществляется в несколько стадий (шлифование, полирование, нанесение пленки легирующего металла, нанесение слоя халькогенида цинка) и занимает до нескольких суток в зависимости от толщины наносимого слоя халькогенида цинка.

В заявляемом способе экономия времени получения легированного халькогенида цинка (например, композита ZnSe/Cr2+:ZnSe/ZnSe) толщиной 2 мм составляет примерно 2 суток по сравнению с прототипом и возрастает в несколько раз при увеличении количества и/или толщины слоев.

Формирование композитов за одну технологическую стадию, получаемых заявляемым способом, приводит также к повышению их лазерных характеристик. Так, снижение дефектности получаемых образцов по сравнению с наиболее близким аналогом достигается за счет устранения стадии химического осаждения из газовой фазы (CVD-процесс). При получении халькогенидов цинка химическим осаждением из газовой фазы до выхода процесса на стационарный режим (установившиеся температурные поля, концентрации реагентов, скорости потоков) происходит формирование слоя повышенной дефектности. Кроме этого дефекты в начале CVD-процесса образуются из-за неоднородности поверхностной энергии подложки, на которую происходит осаждение слоя халькогенида цинка, что обусловливает неоднородность образования и роста зародышей на разных участках поверхности и увеличивает вероятность появления пор. Как правило, толщина дефектного слоя составляет 0.5-2 мм. При изготовлении лазерных элементов этот слой удаляют и используют материал из объема поликристалла. В наиболее близком аналоге этот начальный слой становится частью композита и дефектность композита возрастает пропорционально количеству слоев.

В заявляемом изобретении элементы из халькогенидов цинка для проведения диффузионной сварки вырезаются из объема поликристалла, не содержащего дефектный слой, то есть имеют более высокие оптические характеристики, чем материал, получаемый в наиболее близком аналоге. Разница в оптическом качестве готового композита по сравнению с изделием, полученным способом, описанным в наиболее близком аналоге, малозаметна с точки зрения коэффициентов пропускания, рассеяния и поглощения, однако, композиты, изготовленные заявляемым способом, демонстрируют лучшие лазерные характеристики, которые более чувствительны к содержанию дефектов. Использование образцов, изготовленных заявляемым способом, позволяет уменьшить порог лазерной генерации и повысить квантовую эффективность лазерной генерации (КПД по поглощенной энергии) в среднем на 3-5%.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Прилагаемые чертежи, которые включены в состав настоящего описания и являются его частью, иллюстрируют варианты осуществления изобретения и совместно с вышеприведенным общим описанием изобретения и нижеприведенным подробным описанием вариантов осуществления служат для пояснения принципов настоящего изобретения.

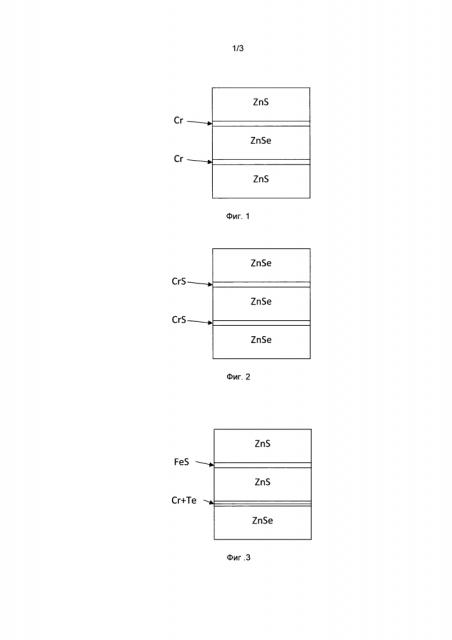

На фиг. 1 схематично показан пример сборки элементов из халькогенидов цинка с нанесенной пленкой хрома для проведения диффузионной сварки.

На фиг. 2 схематично показан пример сборки элементов из селенида цинка с нанесенной пленкой сульфида хрома для проведения диффузионной сварки.

На фиг. 3 схематично показан пример сборки элементов из халькогенидов цинка с двумя легирующими компонентами и вспомогательным слоем из теллура для проведения диффузионной сварки.

На фиг. 4 изображен пример распределения слоев по сечению композита, изготовленного из сборки, представленной на фиг. 1.

На фиг. 5 изображен пример распределения слоев по сечению композита, изготовленного из сборки, представленной на фиг. 3.

На фиг. 6 представлена зависимость энергии лазерной генерации от энергии, поглощенной в композите, изготовленном в соответствии с наиболее близким аналогом (1) и настоящим изобретением (2).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Способ получения легированных переходными металлами халькогенидов цинка заключается в следующем.

На полированные и предварительно очищенные поверхности элементов, изготовленных из халькогенидов цинка, наносят пленку, содержащую по меньшей мере один легирующий металл. Возможны варианты нанесения пленки как на всю поверхность, так и на часть поверхности элемента. Пленка может быть нанесена одним из известных методов, например электронно-лучевым способом, методом химического осаждения из газовой фазы (CVD) или другим способом.

В качестве легирующего металла используют один или несколько элементов из следующего ряда: хром, кобальт, железо, марганец. А элементом, изготовленным из халькогенида цинка, является селенид цинка или сульфид цинка или любая их возможная комбинация.

Возможно нанесение пленки на одну или обе поверхности элементов, изготовленных из халькогенидов цинка. При этом пленка может быть однослойной и состоять из одного легирующего металла (например, хрома или железа) или соединения легирующего металла (например, CrSe или FeSe), или быть многослойной (например, последовательно нанесенные хром, магний и теллур или последовательно нанесенные хром и селенид цинка). Наносимый слой пленки в некоторых вариантах осуществления может быть однокомпонентным или многокомпонентным.

Далее полученные элементы из халькогенидов цинка укладывают друг на друга, формируя заданное чередование халькогенидов цинка и легирующих металлов по сечению элемента таким образом, чтобы по меньшей мере два элемента из халькогенида цинка соприкасались друг с другом через по меньшей мере один слой нанесенной пленки. Примеры созданных таким образом структур представлены на фиг. 1-3.

На фиг. 1 схематично показана сборка трех элементов, два из которых изготовлены из сульфида цинка, а один - из селенида цинка. На всю предварительно очищенную и отполированную одну поверхность каждого из элементов, изготовленных из сульфида цинка, наносят один слой однокомпонентной пленки, выполненной из хрома. Далее сульфиды цинка с нанесенной пленкой и селенид цинка укладывают друг на друга таким образом, чтобы элементы соприкасались нанесенными пленками.

Аналогичная сборка элементов, изготовленных из селенида цинка и нанесенных однослойных пленок из сульфида хрома на один из элементов с обеих сторон, схематично представлена на фиг. 2.

На фиг. 3 представлена сборка элементов, на поверхность одного из которых (селенид цинка) нанесена многослойная пленка. В частности, пленка состоит из слоя хрома и вспомогательного слоя из теллура.

Указанные примеры не ограничивают комбинации элементов, изготовленных из халькогенидов цинка, в сборке для проведения диффузионной сварки, их толщину, состав пленки и количество слоев в ней.

Например, активный элемент из Cr:ZnSe для работы с накачкой на длине волны 2.1 мкм из-за низкого сечения поглощения ионов хрома на этой длине волны должен иметь протяженную конфигурацию (до нескольких сантиметров), и предпочтительно, нелегированные торцы. Для получения такого активного элемента предпочтительно делать сборку из нескольких тонких (0,5-2 мм) элементов из ZnSe с пленкой хрома. Получение активного элемента из Cr:ZnSe для работы в дисковом резонаторе при получении излучения в области 2,7-2,9 мкм требует изготовления сборки другой конфигурации. Предпочтительно использовать тонкий (около 0,5 мм) элемент из ZnSe и соединять его с элементом из ZnS, толщиной около 2-3 мм. Слой из сульфида цинка обеспечивает механическую прочность композита, улучшает теплоотведение от ZnSe за счет более высокой теплопроводности, а также способствует уменьшению паразитной поперечной генерации. При этом в состав пленки предпочтительно вводить совместно с хромом, например, магний или теллур. Солегирование этими элементами сдвигает спектр люминесценции ионов хрома в длинноволновую область и увеличивают эффективность лазера в области (2,7-2,9 мкм).

Сборку элементов подвергают диффузионной сварке, формируя таким образом композит.

Полученный композит далее подвергают диффузионному отжигу для распределения легирующих металлов в заданном объеме внутри образца. Примеры распределения слоев по сечению композита после проведенного диффузионного отжига представлены на фиг. 4-5. На фиг. 4 показано распределение слоев по сечению композита, изготовленного по сборке, представленной на фиг. 1, а на фиг. 5 - по сборке, представленной на фиг. 3.

Диффузионную сварку элементов из халькогенидов цинка с нанесенной пленкой проводят предпочтительно в вакууме, водороде или гелии при температурах от 900 до 1350°С не менее 5 мин с одновременным приложением одноосного давления более 0.1 МПа в направлении, перпендикулярном расположению указанных слоев.

Нижнее значение температуры (900°С) ограничено началом пластической деформации селенида цинка, кроме того, при меньших температурах значительно повышается требуемое время для диффузионной сварки. Верхнее значение температуры (1350°С) ограничено нарушением стехиометрии материалов и началом интенсивного образования дефектов в халькогенидах цинка, что сопровождается ухудшением их оптического качества. Минимальное время диффузионной сварки (5 мин) ограничено скоростью самодиффузии элементов и, следовательно, скоростью протекания сварки при указанных температурах. Ограничений по максимальной длительности сварки нет, поскольку можно продолжить выдержку образцов при указанных температурах для распределения легирующего металла по объему элемента (диффузионный отжиг).

Одноосное давление в направлении, перпендикулярном расположению слоев, прикладывается при диффузионной сварке с целью более плотного прилегания элементов друг к другу. Строгой границы нижнего значения одноосного давления, когда оно больше не оказывает положительного влияния на диффузионную сварку, нами не обнаружено. Указанное нижнее значение давления (0.1 МПа) выбрано из соображения того, что оно примерно на два порядка величины больше давления, оказываемого элементами друг на друга. Более высокие значения одноосного давления способствуют пластической деформации халькогенидов цинка, что при прочих равных условиях уменьшает количество остаточных пор на границе раздела элементов. Верхнее значение давления ограниченно механической прочностью используемого материала пресс-формы.

Диффузионный отжиг проводят предпочтительно в аргоне при давлении от 90 МПа до 200 МПа и температуре от 1100°С до 1350°С в течение 1-72 часов в зависимости от толщины и природы образца, температуры обработки, толщины и состава пленки легирующего металла.

Как правило, получаемый данным способом композит имеет слоистую структуру. Однако данный способ также предпочтительно применять при изготовлении элементов с однородным распределением легирующего металла. При соединении указанным способом нескольких тонких элементов, изготовленных из халькогенидов цинка, с нанесенными пленками, содержащими легирующий металл, и проведении последующего диффузионного отжига концентрация легирующего металла будет практически однородной по сечению всего образца в отличие от способов легирования с поверхности элемента, где всегда наблюдается заметный градиент концентрации по сечению элемента. Форма композита, получаемого заявляемым способом, исходя из применений, может быть выбрана из следующих форм: диск, пластина, линза, стержень и так далее.

Данным способом получены легированные селенид цинка и сульфид цинка.

Пример 1 (Способ наиболее близкого аналога)

На полированную поверхность элемента из селенида цинка размером ∅20×2 мм электронно-лучевым способом на вакуумной установке ВУ-2М наносили пленку железа толщиной d~1 мкм. Затем элемент помещали в CVD-установку для осаждения селенида цинка из газовой фазы, где на поверхности пленки из железа формировался слой селенида цинка, толщиной около 2,5 мм в течение 36 часов. Полученную трехслойную структуру подвергали диффузионному отжигу в установке для высокотемпературной газостатической обработки УГЛ-2000 в аргоне в течение 15 часов, при давлении 100 МПа и температуре 1250°С. При используемых условиях обработки происходит диффузия легирующего металла в объеме образца. После полирования получается композит размером ∅20×3,5 мм со средней по толщине эффективной концентрацией железа 1.4⋅1019 ат/см3 (по данным ИК-спектроскопии). На полученном композите измерены порог генерации и КПД генерации по поглощенной энергии при накачке электроразрядным нецепным HF(DF) лазером при комнатной температуре при длительности импульса 150 нс и диаметре пучка ~4.5 мм (фиг. 6, зависимость под позицией 1).

Время, затраченное на получение композита - 5 суток, не включая подготовительных операций по запуску CVD-установки и завершающих операций по ее очистке. В том числе из-за непрерывности процессов газостатической обработки и CVD-нанесения селенида цинка потребовались 3 вечерние и 1 ночная смены.

Пример 2

На полированные и очищенные торцевые поверхности двух элементов из селенида цинка размером ∅20×2 мм электронно-лучевым способом на вакуумной установке ВУ-2М наносили пленку железа толщиной ~0,5 мкм. Затем 2 элемента укладывали друг на друга таким образом, чтобы элементы соприкасались пленками железа. Элементы помещали в графитовую пресс-форму, изолированную от халькогенидов цинка фольгой из терморасширенного графита. Далее пресс-форму с элементами помещали в установку горячего прессования и нагревали в вакууме до температуры 1000°С в течение 30 мин с приложением одноосного давления 10 МПа в направлении, перпендикулярном расположению слоев. В результате пленка железа растворялась в матрице селенида цинка, а элементы сваривались между собой. Далее композит, завернутый в фольгу из терморасширенного графита, подвергали диффузионному отжигу в установке для высокотемпературной газостатической обработки УГЛ-2000 в аргоне в течение 15 часов, при давлении 100 МПа и температуре 1250°С. При используемых условиях обработки происходит диффузия легирующего металла в объеме композита.

После полирования получается композит размером ∅20×3,5 мм с эффективной концентрацией железа 1.5⋅1019 ат/см3 (по данным ИК-спектроскопии). На полученном композите измерены порог генерации и КПД генерации по поглощенной энергии при накачке электроразрядным нецепным HF(DF) лазером при комнатной температуре при длительности импульса 150 нс и диаметре пучка ~4.5 мм (фиг. 6, зависимость под позицией 2). Видно, что на данном композите порог генерации меньше на 25 мДж, а КПД генерации выше на ~3% по сравнению с аналогичными показателями для композита, изготовленного способом наиболее близкого аналога.

Общее время изготовления композита - 3 суток, включая 1 вечернюю смену.

Пример 3

На полированные и очищенные торцевые поверхности двух элементов из сульфида цинка размером ∅20×1,5 мм электронно-лучевым способом на вакуумной установке ВУ-2М наносили пленку хрома толщиной ~0,5 мкм. Затем между элементами из сульфида цинка укладывали элемент из селенида цинка размером ∅20×2 мм таким образом, чтобы пленки хрома оказались между сульфидом цинка и селенидом цинка. Сборку элементов помещали в графитовую пресс-форму, изолированную от халькогенидов цинка фольгой из терморасширенного графита. Далее пресс-форму со сборкой помещали в установку горячего прессования и нагревали в вакууме до температуры 1000°С в течение 30 мин с приложением одноосного давления 10 МПа в направлении, перпендикулярном расположению слоев. В результате пленка хрома растворялась в матрице халькогенидов цинка, а элементы сваривались между собой. Полученный композит заворачивали в фольгу из терморасширенного графита и подвергали диффузионному отжигу в установке для высокотемпературной газостатической обработки УГЛ-2000 в аргоне в течение 30 часов, при давлении 100 МПа и температуре 1100°С. При используемых условиях обработки происходит диффузия легирующего металла в объеме композита.

После полирования получается композит размером ∅20×4,5 мм с эффективной концентрацией хрома 2.1⋅1019 ат/см3 (по данным ИК-спектроскопии). Общее время изготовления оптического элемента - 4 суток, включая 1 вечернюю и 1 ночную смены.

Таким образом, предложен новый более эффективный способ получения легированных переходными металлами композитов из халькогенидов цинка с улучшенными оптическими характеристиками за достаточное короткое время, которое составляет не более 4 суток вне зависимости от количества слоев, в сравнении с по меньшей мере 5 сутками по прототипу при минимальном количестве слоев.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

1. Способ получения легированных переходными металлами халькогенидов цинка, характеризующийся тем, что

на, по меньшей мере, часть поверхности, по меньшей мере, одного элемента из халькогенида цинка наносят, по меньшей мере, один слой пленки, содержащий, по меньшей мере, один легирующий переходный металл;

далее элементы укладывают друг на друга, формируя заданное чередование халькогенидов цинка и легирующих переходных металлов по сечению элемента таким образом, чтобы, по меньшей мере, два элемента из халькогенида цинка соприкасались друг с другом через, по меньшей мере, один слой нанесенной пленки;

после чего уложенные элементы диффузно сваривают с последующим диффузионным отжигом.

2. Способ по п. 1, в котором участок поверхности, на который наносят пленку, предварительно полируют.

3. Способ по п. 1, отличающийся тем, что в качестве легирующего переходного металла используют один или несколько элементов из следующего ряда: хром, кобальт, железо, марганец.

4. Способ по п. 1, отличающийся тем, что диффузионную сварку проводят в вакууме, водороде или гелии при температурах от 900 до 1350°C не менее 5 минут с одновременным приложением одноосного давления более 0,1 МПа в направлении, перпендикулярном расположению слоев.

5. Способ по п. 1, отличающийся тем, что диффузионный отжиг проводят с приложением к элементу одноосного или изостатического давления от 90 МПа до 200 МПа при температуре от 1100°C до 1350°C в течение 1-72 часов.

6. Способ по п. 1, отличающийся тем, что элементом из халькогенида цинка является селенид цинка, или сульфид цинка, или любая их возможная комбинация.