Способ прецизионного легирования тонких пленок на поверхности inp

Иллюстрации

Показать всеИзобретение относится к области синтеза тонких пленок на поверхности InP и может быть применено в технологии создания твердотельных элементов газовых сенсоров на такие газы, как аммиак и угарный газ. Способ прецизионного легирования тонких пленок на поверхности InP включает обработку концентрированной плавиковой кислотой в течение 10 минут, промывку пластины дистиллированной водой, высушку на воздухе. Окисление пластины InP в горизонтальном кварцевом реакторе в качестве крышки на расстоянии 10 мм от композиции, состоящей из тщательно перемешанных между собой порошков активного оксида V2O5 и инертного компонента Y2O3, помещенной в кварцевый контейнер. Окисление проводят при температуре 550°С при скорости потока кислорода 30 л/ч, в течение десяти минутного интервала. Изобретение обеспечивает создание на поверхности InP тонких пленок, содержащих заданное количество легирующего компонента - до 3%. 1 ил., 1 табл.

Реферат

Изобретение относится к области синтеза тонких пленок на поверхности InP и может быть применено в технологии создания твердотельных элементов газовых сенсоров на такие газы, как аммиак и угарный газ.

В настоящее время ведущими химическими методами получения легированных тонких пленок на поверхности полупроводников являются молекулярно-лучевая и газофазная эпитаксия [1-3]. Однако они обладают следующими недостатками: дорогостоящее оборудование, высокая токсичность исходных соединений, возможность загрязнения пленки побочными продуктами распада органических прекурсоров.

Предлагаемый метод характеризуется экспрессностью и простотой как используемого оборудования, так и протекающих химических взаимодействий. Наиболее близкими работами являются [4-7]. Однако в первых двух работах композиции с участием инертного компонента используются для создания тонких пленок на поверхности GaAs, а в двух последних в качестве полупроводника выступает InP, но этих все оксиды являются хемостимуляторами, что не позволяет до эксперимента определить степень легирования растущей оксидной пленки хемостимулятором и прецизионно ее контролировать в ходе эксперимента.

Техническая задача - создание технически реализуемого способа создания на поверхности InP тонких пленок, содержащих заданное количество легирующего компонента (до 3%).

Технический результат, который может быть получен при его осуществлении, достигается в создании на поверхности InP тонкой оксидной пленки, содержащей прецизионно регулируемое количество легирующей примеси и обладающей газочувствительными свойствами.

Технический результат заключается в том, что используется способ прецизионного легирования тонких пленок на поверхности InP, включающий обработку концентрированной плавиковой кислотой в течение 10 минут, промывку пластины дистиллированной водой, высушку на воздухе, окисление пластины InP в горизонтальном кварцевом реакторе в качестве крышки на расстоянии 10 мм от композиции, состоящей из тщательно перемешанных между собой порошков активного оксида V2O5 и инертного компонента (Y2O3), помещенной в кварцевый контейнер; окисление проводят при температуре 550°С, при скорости потока кислорода 30 л/ч, в течение десятиминутного интервала.

Согласно изобретению в качестве инертного компонента используется Y2O3, количественное содержание которого в композиции менятся от 0 до 80 мольных %, а активным хемостимулятором является V2O5.

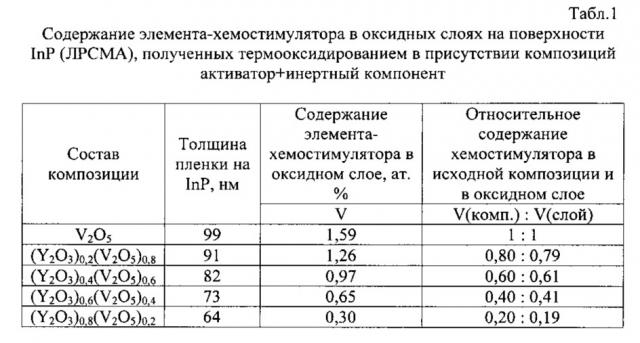

Получаемый при осуществлении изобретения, а именно способа прецизионного легирования тонких пленок на поверхности InP, результат достигается за счет того, что имеет место строгая корреляция (линейная зависимость) содержания активного оксида (V2O5) в пленке на поверхности InP от его содержания в композиции с инертным компонентом (Y2O3).

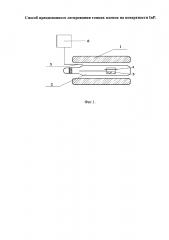

На фиг. 1 изображена схема установки термооксидирования InP при введении композиции оксидов через газовую фазу: 1 - печь для окисления; 2 - кварцевый реактор; 3 - контейнер с композицией активаторов; 4 - пластина InP; 5 - рабочая термопара; 6 - ПИД-регулятор ТРМ-10.

Процесс формирования оксидных пленок на InP проводили в горизонтальном кварцевом реакторе диаметром 30 мм печи МТП-2М-50-500, предварительно разогретом до рабочей температуры 550°С.

Скорость потока кислорода составляла 30 л/ч. Постоянство температуры в реакторе обеспечивалось измерителем и регулятором ТРМ-10 (±1°С). Перед началом окисления поверхность полированных пластин InP обрабатывали концентрированной плавиковой кислотой. Время травления составляло 10 минут, после чего пластины промывались в дистиллированной воде и высушивались на воздухе. Обработка проводилась для удаления естественного оксидного слоя на поверхности и разного рода загрязнений.

Навеску композиции (V2O5+Y2O3) заданного состава помещали в кварцевый контейнер, крышкой которого служила окисляемая пластина InP (расстояние до пластины 10 мм), и располагали в рабочей зоне печи. Составы композиций менялись от одного чистого компонента до другого с шагом 20 мол.%. Время оксидирования составляло 40 минут.

Толщину сформированной таким образом на поверхности InP пленки определяли эллипсометрическим методом на лазерном эллипсометре ЛЭФ-754 с абсолютной погрешностью ± 1нм.

Для определения состава полученной на поверхности InP пленки использовали метод локального рентгеноспектрального микроанализа (ЛРСМА). Полученные результаты представлены в табл. 1.

Пример 1. Если необходимо вырастить на поверхности InP пленку, легированную 0,7% ванадия, необходимо вычислить отношение содержание ванадия в необходимой пленке (0,7%) к содержанию ванадия в слое, полученном под воздействием индивидуального оксида ванадия (1,59%). Эта величина составляет 0,44. Тогда для получения на поверхности InP пленки, легированной свинцом на 0,7%, необходимо провести термооксидирование пластины фосфида индия под воздействием композиции состава 44% V2O5+56% Y2O3.

Как следует из полученных результатов, имеет место линейная зависимость между содержанием оксида-хемостимулятора в композиции и оксидной пленке на поверхности InP.

Такой способ формирования оксидных слоев на поверхности InP обеспечивает фиксированное содержание активатора в пленке (не более 3%), что необходимо для обеспечения газочувствительных свойств (на примере угарного газа, аммиака). Было установлено, что введение активного оксида в растущий на InP оксидный слой приводит к увеличению газового отклика (возрастание газовой чувствительности составляет от 30% до 35%). Величина газового отклика зависит от содержания активного оксида в пленке. Регулируя содержание активатора в оксидном слое, можно подбирать условия максимальной газовой чувствительности для того или иного газа.

Данный способ обладает преимуществом перед температурной регулировкой содержания активатора в оксидной пленке, поскольку окисление полупроводников происходит в очень ограниченном температурном интервале, ниже которого окисление практически не наблюдается, а выше которого происходит необратимая деградация полупроводниковой подложки.

Список литературы

1. Molecular Beam Epitaxy: Fundamentals and Current Status / Marian A. Herman, Helmut Sitter // Springer Science & Business Media 2013, (8 march 2013) - 382 p.

2. Альперович В.Л. Эпитаксиальный рост, электронные свойства и фотокатодные применения напряженных псевдоморфных слоев InGaAsP/GaAs / В.Л. Альперович и др. // Физика и техника полупроводников. 2001. Т.35, вып.9. С.1102-1110.

3. The MOCVD Challenge: A survey of GalnAsP-InP and GalnAsP-GaAs for photonic and electronic device applications (Electronic Materials and Devices) / Manijeh Razeghi // CRC Press; Second Edition 2011 (August 17, 2011) - 799 p.

4. Пенской П.К., Кострюков В.Ф., Куцев С.В., Кузнецова И.В., Пшестанчик В.Р., Миттова И.Я. Характер влияния инертных компонентов (Y2O3, А1O3, GaO3) на хемостимулирующее действие активатора (SD2O3) термического окисления GaAs // Журн. неорган, химии. - 2009. - Т. 54, №10. - С.1638-1645.

5. Кожевникова Т.В., Кострюков В.Ф., Пенской П.К., Миттова И.Я., Кузнецова И.В., Куцев С.В. Выявление роли инертного компонента в композициях с оксидами марганца (II) и (IV) при исследовании нелинейных эффектов в процессе термического окисления GaAs // Журнал неорганической химии. - 2010. - Т. 55, №10. – С. 1970-1975.

6. Формирование пленок оксидов ванадия на поверхности InP в мягких условиях и термооксидирование полученных структур / Б.В. Сладкопевцев, И.Я. Миттова, Е.В. Томина, Н.А. Бурцева // Неорганические материалы. -2012. - Т. 48, №2. - С. 205-212.

7. Миттова И.Я., Третьяков Н.Н., Кострюков В.Ф., Сладкопевцев Б.В. Взаимное влияние оксидов-хемостимуляторов V205 и Мп02, вводимых через газовую фазу, при их совместном воздействии на термооксидирование InP // Журнал общей химии. - 2015. - Т. 85, Вып. 4. – С. 547-554.

Способ прецизионного легирования тонких пленок на поверхности InP включает обработку концентрированной плавиковой кислотой в течение 10 минут, промывку пластины дистиллированной водой, высушку на воздухе, окисление пластины InP в горизонтальном кварцевом реакторе в качестве крышки на расстоянии 10 мм от композиции, состоящей из тщательно перемешанных между собой порошков активного оксида V2O5 и инертного компонента (Y2O3), помещенной в кварцевый контейнер, окисление проводят при температуре 550°С, при скорости потока кислорода 30 л/ч, в течение десятиминутного интервала.