Способ получения монокристаллического sic

Иллюстрации

Показать всеИзобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого для изготовления интегральных микросхем. Способ включает сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC, размещенную на держателе в форме плоского кольца, при этом на пластину затравочного монокристалла SiC со стороны, не предназначенной для роста монокристаллического слитка SiC, наносят один или несколько слоев, обеспечивающих термохимическую стабильность и заданные температурные условия на поверхностях пластины затравочного монокристалла SiC, а держатель с пластиной затравочного монокристалла SiC устанавливают в тигле таким образом, чтобы поверхность пластины, предназначенная для роста слитка монокристаллического SiC, была обращена внутрь тигля и контактировала при проведении сублимации с газовой средой внутри тигля. По окружности внутренней цилиндрической поверхности плоского кольца держателя периодически выполняют выступы шириной h=(1-3)⋅t и длиной S=(1-10)⋅h, торцы которых снабжены уступами глубиной k=0,3-1 мм и шириной t=0,5-2,0 мм, для размещения пластины затравочного монокристалла SiC толщиной Н, превышающей глубину уступа k, а сверху на держателе с пластиной с нанесенными слоями размещают пластину из терморасширенного графита толщиной, превышающей величину (Н-k), и далее фиксируют прижимным элементом в виде жесткой пластины толщиной 1,5-8 мм и стопорного кольца из термостабильных материалов. Технический результат заключается в улучшении качества слитка монокристаллического SiC за счет снижения упругих напряжений в пластине затравочного монокристалла SiC и достижения однородной скорости роста по всей поверхности пластины затравочного монокристалла с образованием почти плоского фронта кристаллизации. 6 ил., 1 табл.

Реферат

Изобретение относится к микроэлектронике и касается технологии получения монокристаллического SiC - широко распространенного материала, используемого для изготовления интегральных микросхем.

При получении монокристаллического SiC методом сублимации на крышке графитового тигля конструктивно закрепляют пластину затравочного монокристалла SiC, в тигле размещают источник - порошок карбида кремния, крышку и тигель совмещают друг с другом и герметизируют, а затем графитовый тигель с крышкой помещают в камеру роста, изолированную от атмосферы, с установленными внутри тепловым экраном из углеродных материалов. Далее камеру роста вакуумируют с использованием вакуумной системы, заполняют инертным газом с помощью системы газонапуска, нагревают с помощью нагревательного элемента, обеспечивающего температуру, достаточную для сублимации источника - порошка карбида кремния и образования кремнийсодержащих летучих соединений. В процессе нагрева в камере роста с помощью нагревательного элемента и теплового экрана создают градиент температуры между источником - порошком карбида кремния - и пластиной затравочного монокристалла SiC, с температурой, достаточной для сублимации, проводят откачку камеры роста до некоторого давления инертного газа, при котором активируется процесс переноса кремнийсодержащих летучих соединений от источника к пластине затравочного монокристалла и роста слитка монокристаллического SiC.

После проведения процесса выращивания слитка монокристаллического карбида кремния температуру в камере роста плавно уменьшают вплоть до комнатной, после чего камеру роста заполняют инертным газом до атмосферного давления. Из камеры роста извлекают тигель, а из него - пластину затравочного монокристалла с выращенным на ней слитком монокристаллического карбида кремния.

Для обеспечения выращивания качественного слитка монокристаллического карбида кремния необходимо:

- подавить испарение поверхности пластины затравочного монокристалла, не предназначенной для выращивания монокристаллического слитка SiC. Такое испарение наблюдается при температуре роста и приводит к деградации свойств пластины затравочного монокристалла ("проедание" пластины насквозь, с образованием сквозных микропор);

- снизить упругие напряжения, возникающие в местах контакта пластины затравочного монокристалла с держателем. Упругие напряжения при росте слитка монокристаллического SiC приводят к возникновению дислокаций, сбою растущего политипа и в конечном итоге к деградации растущего слитка;

- обеспечить одинаковую скорость роста монокристаллического слитка на всей поверхности пластины затравочного монокристалла, с образованием почти плоского фронта кристаллизации, с послойным монокристаллическим ростом, что позволит минимизировать плотность дефектов в растущем слитке и получить высококачественный монокристаллический слиток карбида кремния.

Кроме того, необходимо обеспечить простую и быструю разборку после процесса выращивания слитка монокристаллического SiC конструкции, состоящей из пластины затравочного монокристалла SiC и держателя, на котором эта пластина тем или иным способом закреплена.

Для закрепления пластины затравочного монокристалла на держателе в основном используют:

- фиксацию посредством приклеивания с помощью адгезивов - пластина держится за счет сил адгезии на высокотемпературном адгезиве, который сохраняет свои свойства при температуре роста монокристаллического слитка карбида кремния;

- механическую фиксацию без приклеивания - пластина фиксируется за счет дополнительных приспособлений, расположенных внутри тигля и поддерживающих пластину.

Известен способ выращивания слитков монокристаллического карбида кремния, при котором на стороне пластины затравочного монокристалла, не предназначенной для выращивания слитка монокристаллического карбида кремния, формируют защитный слой, после чего наносят адгезивный слой, склеивают поверхности держателя и пластины затравочного монокристалла и выращивают слиток монокристаллического карбида кремния на свободной поверхности пластины затравочного монокристалла (KR 20150075220, С30В 25/10, С30В 25/16, С30В 29/36, 2015).

Известен способ получения монокристаллического карбида кремния, в котором закрепляют пластину затравочного монокристалла на держателе приклеиванием, в котором для улучшения качества приклеивания фиксируется точное количество адгезива на единицу поверхности границы раздела (JP 2015129055, С30В 23/06, С30В 29/36, 2015).

Такие способы закрепления пластины затравочного монокристалла характеризуются низкой степенью надежности, неоднородностью теплового контакта по поверхности пластины затравочного монокристалла, а также наличием напряжений, возникающих вследствие разности температурных коэффициентов линейного расширения материалов пластины затравочного монокристалла SiC и материала держателя (графит), что приводит к снижению качества выращенного слитка монокристаллического карбида кремния.

Для улучшения надежности контакта пластины затравочного монокристалла карбида кремния с держателем известен способ, согласно которому сторона пластины затравочного монокристалла карбида кремния, не предназначенная для выращивания слитка монокристаллического SiC, огрубляется, после чего на нее наносится адгезив, и выполняется приклеивание к держателю (JP 2010116275, С30В 23/02, С30В 29/36, H01L 21/205, 2010). Такой способ закрепления улучшает надежность контакта, но не решает проблем, связанных с наличием напряжений на границе раздела "пластина затравочного монокристалла SiC-держатель".

Для улучшения надежности контакта "пластина затравочного монокристалла SiC-держатель" известен способ, при котором между пластиной затравочного монокристалла SiC и держателем размещается демпфирующая пленка металла, температура плавления которого ниже температуры выращивания монокристаллического слитка SiC (US 2005166833, С30В 23/00; С30В 29/36, 2005), в частности, в качестве такого металла может быть использован титан (JP 2008019166, С30В 23/06, С30В 29/36, 2008; JP 2008280196 (A), С30В 29/36, 2008). Также с этой же целью между пластиной затравочного монокристалла и держателем может быть размещена пленка из расплавленного кремния (JP 2016020306, С30В 15/32, С30В 19/00, С30В 29/36, 2016) с последующей его карбидизацией (JP 2011219337, С30В 29/36, 2011). Некоторое улучшение надежности контакта, обеспеченное такими техническими решениями, не позволяет полностью решить проблему однородности теплового контакта и, самое главное, проблему наличия упругих напряжений на границе раздела.

Для снижения упругих напряжений, возникающих в пластине затравочного монокристалла SiC вследствие приклеивания, известно использование на границе раздела "пластина затравочного монокристалла SiC-держатель" элементов, демпфирующих напряжения (JP 2015193494, С30В 29/36, 2015; JP 2015131744, С30В 23/02, С30В 29/36, 2015). В частности, представлена конструкция держателя с промежуточной пластиной, приклеиваемой между пластиной затравочного монокристалла SiC и держателем, выполненной из монокристаллического карбида кремния (JP 2006143511, С30В 23/08, С30В 29/36, 2006) или промежуточного слоя поликристаллического SiC (CN104233458, С30В 23/00, С30В 29/36, 2014). В конструкции с промежуточной пластиной из монокристаллического карбида кремния упругие напряжения могут быть несколько снижены, однако необходимо использовать удвоенное количество монокристаллических пластин карбида кремния. Кроме того, удаление растворителя из адгезива при нагреве конструкции приводит к локальным отклеиваниям и неравномерности теплового контакта, так как карбид кремния, в отличие от графита, не обладает сколько-нибудь значимой пористостью.

При использовании промежуточного слоя поликристаллического карбида кремния упругие напряжения снизить не удается, вследствие анизотропии упругих модулей в кристаллах карбида кремния. Предложенные конструкции с демпфирующими напряжения промежуточными слоями позволяли упростить проблему снятия слитка монокристаллического SiC с держателя (JP 2015131748, С30В 23/06, С30В 29/36, С30В 33/00, 2015), но, в первую очередь, за счет снижения адгезии и уменьшения надежности контакта, что приводит к ухудшению качества слитка монокристаллического карбида кремния.

Также для снижения упругих напряжений, возникающих в пластине затравочного монокристалла SiC вследствие наличия клеевого контакта с держателем, известно закрепление пластины затравочного монокристалла с помощью клея-адгезива на основе бакелитового лака на графитовом держателе с промежуточной прокладкой из терморасширенного графита (UA 68293, H01L 21/205, H01L 21/36, 2004). В этом случае пары растворителя, содержащегося в бакелитовом лаке, также не могут быть эффективно удалены из области контакта "пластина затравочного монокристалла SiC-прокладка из терморасширенного графита" в процессе сушки, вследствие отсутствия пористости у прокладки из терморасширенного графита, что приводит к неравномерности клеевого контакта и ухудшению свойств растущего слитка монокристаллического карбида кремния.

Известен способ механической фиксации пластины затравочного монокристалла, в соответствии с которым на поверхности пластины затравочного монокристалла SiC, не предназначенной для роста монокристалла SiC, формируется покрытие, например, из карбида металла, после чего пластина затравочного монокристалла поджимается к держателю и удерживается скобками (CN 103088411, С30В 23/00, С30В 29/36, 2013). Такой способ достаточно сложен, так как предполагает очень хорошую плоскостность сопрягаемых поверхностей держателя и пластины затравочного монокристалла, что приводит к увеличению требований к сопрягаемым поверхностям и возможной невоспроизводимости и неравномерности по площади свойств контакта.

Известен способ, в соответствии с которым на обратной стороне пластины затравочного монокристалла, не предназначенной для выращивания слитка монокристаллического SiC, формируется покрытие из карбида металла, после чего пластина затравочного монокристалла подвешивается на держателе в форме скобок (WO 2015182474, С30В 23/06, С30В 29/36, 2015). Недостатком способа является недостаточно однородный теплоотвод на поверхности пластины затравочного монокристалла. В месте контакта пластины затравочного монокристалла с держателем наблюдается так называемый "краевой наплыв", то есть локальное увеличение скорости роста вследствие лучшего теплоотвода в месте контакта с держателем. Такое увеличение скорости роста приведет к ухудшению качества слитка монокристаллического карбида кремния вследствие увеличения упругих напряжений в слитке.

Известен способ механической фиксации пластины затравочного монокристалла на держателе (JP 2011184209, С30В 23/06, С30В 29/36, 2011), в котором на уступ, сформированный на внутренней стороне стенки тигля, укладывают поддерживающий элемент, который имеет форму усеченного конуса. Сторону пластины затравочного монокристалла, не предназначенную для выращивания слитка монокристаллического карбида кремния, покрывают защитным слоем для предотвращения испарения пластины затравочного монокристалла в процессе выращивания слитка монокристаллического SiC, после чего пластину затравочного монокристалла устанавливают на поддерживающий элемент и поджимают сверху крышкой тигля, посредством резьбового соединения последней со стенкой тигля.

Недостатком такого способа является локальное увеличение скорости роста в месте контакта поддерживающего элемента с пластиной затравочного монокристалла, что может привести к сбоям политипного состава растущего слитка монокристаллического карбида кремния, неравномерности скорости роста по поверхности пластины затравочного монокристалла и ухудшения качества слитка. Кроме того, недостатком способа является сложность качественной и надежной сборки конструкции "держатель - пластина затравочного монокристалла", так как пластина затравочного монокристалла не фиксируется, а при контакте с вращающимся при заворачивании резьбы держателем может смещаться из первоначально установленного положения. Результатом является невоспроизводимость процесса сборки и ухудшение качества растущего слитка монокристаллического карбида кремния.

Наиболее близким к заявляемому изобретению по технической сущности является способ получения монокристаллического SiC, предусматривающий сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла SiC (выполняющую функцию подложки), размещенную на держателе, изготовленном в форме плоского кольца из упругомягкого материала, значения упругих модулей которого меньше значения упругих модулей монокристаллического SiC, на пластину затравочного монокристалла SiC наносят, по крайней мере, один защитный слой, обеспечивающий термохимическую стабильность, пластину затравочного монокристалла SiC прикрепляют со стороны нанесенного слоя к держателю, полностью перекрывая область, ограниченную внутренней боковой поверхностью кольца держателя, с образованием поверхности пластины затравочного монокристалла, не предназначенной для роста монокристаллического слитка SiC, на которую дополнительно наносят несколько слоев, обеспечивающих заданные температурные условия на поверхности пластины затравочного монокристалла, далее держатель с закрепленной пластиной затравочного монокристалла SiC устанавливают в тигле таким образом, чтобы поверхность пластины, предназначенная для роста слитка монокристаллического SiC, была обращена внутрь тигля и контактировала с газовой средой внутри тигля (RU 2557597, С30В 23/00, С30В 29/36, 2015).

Данный способ не позволяет получить слиток монокристаллического карбида кремния, характеризующийся достаточно высоким качеством. В месте приклеивания пластины затравочного монокристалла к держателю всегда наблюдается локальное увеличение скорости роста (так называемый "краевой наплыв"), приводящее к неоднородности скорости роста слитка монокристаллического SiC и - в итоге - к ухудшению качества растущего слитка. Кроме того, неоднородность приклеивания пластины затравочного монокристалла к держателю по площади поверхности, а также невоспроизводимость самого процесса приклеивания приводят к возникновению значимых упругих напряжений в пластине затравочного монокристалла SiC, что также приводит к ухудшению качества растущего слитка монокристаллического карбида кремния.

Задачей предлагаемого изобретения является создание способа получения монокристаллического SiC, обеспечивающего технический результат, заключающийся в улучшении качества слитка монокристаллического SiC, вследствие снижения упругих напряжений в пластине затравочного монокристалла SiC и достижения однородной скорости роста по всей поверхности пластины затравочного монокристалла с образованием почти плоского фронта кристаллизации.

Сущность изобретения заключается в том, что в способе получения монокристаллического SiC, включающем сублимацию источника SiC, размещенного в тигле, на пластину затравочного монокристалла, размещенную на держателе и на сторону которой, не предназначенную для выращивания слитка монокристаллического SiC, наносят один или несколько слоев, обеспечивающих как термохимическую стабильность поверхности SiC, так и заданные температурные условия на поверхностях пластины затравочного монокристалла SiC, держатель изготавливают в виде плоского кольца, по окружности внутренней цилиндрической поверхности которого выполнены выступы, торцы которых имеют уступы для размещения пластины затравочного монокристалла SiC, устанавливают держатель внутри тигля, в держателе на уступах размещают пластину затравочного монокристалла таким образом, что слои, предварительно нанесенные на поверхность пластины затравочного монокристалла, не предназначенную для роста слитка монокристаллического SiC, обращены вверх, далее на держатель с пластиной затравочного монокристалла, снабженной предварительно нанесенными слоями, сверху устанавливают пластину, обеспечивающую однородный тепловой контакт поверхностей, из терморасширенного графита и фиксируют прижимным элементом в виде жесткой пластины и стопорного кольца из термостабильных материалов.

Пластина затравочного монокристалла не имеет клеевых сопряжений с держателем, а установлена на держателе свободно и поджимается только сверху, вследствие чего уровень упругих напряжений в пластине затравочного монокристалла снижается. Пластину, обеспечивающую однородный тепловой контакт поверхностей и поджимаемую к пластине затравочного монокристалла сверху, изготавливают из терморасширенного графита, который является пластичным материалом, обеспечивающем однородный тепловой контакт сопрягаемых поверхностей даже при некоторой неплоскостности пластины затравочного монокристалла или неточности установки, за счет пластической деформации, что приводит к однородности скорости роста слитка монокристалла SiC по всей поверхности пластины затравочного монокристалла.

Пластина из терморасширенного графита поджимается к поверхности пластины затравочного монокристалла SiC прижимным элементом, состоящим из жесткой пластины и стопорного кольца, что позволяет реализовать простую и надежную систему поджатая и фиксации, обеспечивающую воспроизводимый и однородный контакт по всей поверхности пластины затравочного монокристалла SiC, вследствие чего улучшается качество растущих слитков монокристаллического карбида кремния.

Закрепление пластины затравочного монокристалла SiC в держателе на уступах позволяет перераспределить скорость роста на периферических участках слитка монокристаллического SiC и - в итоге - снизить локальное увеличение скорости роста слитка монокристаллического SiC на начальной стадии роста, в местах контакта держателя с пластиной затравочного монокристалла SiC (устранить краевые наплывы), что позволяет достичь однородной скорости роста по всей поверхности пластины затравочного монокристалла и улучшить качество слитков монокристаллического SiC.

Способ иллюстрируют чертежи.

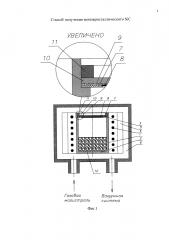

Фиг. 1 - схема сублимационной установки для осуществления предлагаемого способа.

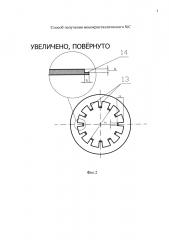

Фиг. 2 - используемый в заявляемом способе держатель для пластины затравочного монокристалла с выступами, торцы которых имеют уступы.

Фиг. 3 - держатель для сравнения, с кольцевым уступом, выполненным непосредственно на внутренней цилиндрической поверхности кольца.

Фиг. 4 - общий вид слитка с краевыми наплывами, полученного при использовании держателя, представленного на фиг. 3.

Фиг. 5 - общий вид слитка без краевых наплывов, полученного при использовании держателя, представленного на фиг. 2.

Фиг. 6 - общий вид стопорного кольца.

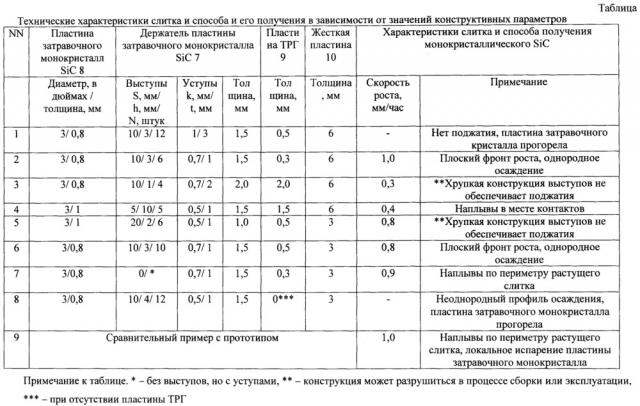

В таблице указаны технические характеристики слитка и способа и его получения в зависимости от значений конструктивных параметров.

В качестве технического средства для осуществления предлагаемого способа может использоваться тигель (фиг. 1), имеющий цилиндрический корпус, боковая стенка 1 и дно 2 которого выполнены из плотного графита МПГ-6. На внутренней поверхности боковой стенки 1 в верхней ее части конструктивно выполнен уступ 3 для установки держателя (конструктивное расположение держателя может быть реализовано иначе).

На боковой стенке 1 тигля снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1-5 помещены в цилиндрическую камеру роста 6 сублимационной установки. На уступе 3 установлен держатель в форме плоского графитового кольца 7, на котором размещена пластина затравочного монокристалла 8, с предварительно нанесенными на поверхность, не предназначенную для роста, слоями, обеспечивающими термохимическую стабильность (на фиг. 1 не показаны). На держателе 7 с пластиной затравочного монокристалла 8 сверху расположена пластина из ТРГ 9, обеспечивающая однородный тепловой контакт сопрягаемых поверхностей. Плотный и надежный контакт сопрягаемых поверхностей осуществляется с помощью прижимного элемента, состоящего из жесткой пластины 10 и стопорного кольца 11, установленных сверху. На дне 2 тигля располагают исходное сырье 12 - поликристаллы карбида кремния, служащие источником получаемого слитка монокристаллического карбида кремния.

При проведении способа используют держатель 7, выполненный в форме плоского графитового кольца (фиг. 2), по окружности внутренней цилиндрической поверхности которого выполнены выступы 13, торцы которых имеют уступы 14, на которых устанавливается и удерживается от бокового смещения при сборке и осуществлении способа пластина затравочного монокристалла 8.

Способ осуществляют следующим образом. На дне тигля 1 размещают источник - поликристаллический карбид кремния 12, а на уступе 3 внутренней поверхности боковой стенки тигля 1 располагают держатель 7 в виде плоского кольца с выступами, торцы которого имеют уступы, таким образом, чтобы уступы были обращены вверх. После нанесения всех слоев, обеспечивающих термохимическую стабильность поверхности пластины затравочного монокристалла 8, не предназначенной для роста, пластину затравочного монокристалла 8 фиксируют сверху на держателе 7, располагая ее на уступах, с поверхностью, которая предназначена для роста, обращенной вниз. Далее держатель 7 с пластиной затравочного монокристалла 8 накрывают пластиной ТРГ 9, которая должна обеспечить однородный тепловой контакт. Сверху пластину ТРГ 9 закрывают жесткой пластиной 10 и поджимают поверхности друг к другу, заводя стопорное кольцо 11 в полость, ограниченную внутренней поверхностью стенки тигля 1, до контакта с жесткой пластиной 10 по всему периметру стопорного кольца 11.

После этого тигель 1 помещают в цилиндрическую камеру роста 6, которую вакуумируют с использованием вакуумной системы, заполняют инертным газом с помощью системы газонапуска, нагревают с помощью нагревательного элемента 4, обеспечивающего температуру, достаточную для сублимации источника 12, проводят откачку камеры роста до некоторого давления инертного газа, при котором активируется процесс переноса кремнийсодержащих летучих соединений от источника 12 к пластине затравочного монокристалла 8 и роста монокристаллического слитка SiC.

После проведения процесса выращивания слитка монокристаллического карбида кремния тигель охлаждают и после напуска аргона извлекают из камеры роста. После снятия стопорного кольца 11 и пластин 9 и 10 пластина затравочного монокристалла 8 с выросшим слитком монокристаллического карбида кремния извлекается из держателя 7.

Держатель 7 в форме кольца для пластины затравочного монокристалла SiC может быть изготовлен из графита или углеграфитовых материалов (ТРГ - терморасширенный графит, графитовые композиты), а также из тугоплавких металлов, обладающих достаточной термостойкостью (тантал, ниобий и т.д.) или из графита с металлическим напылением. Наиболее оптимальным, на наш взгляд, является изготовление держателя из графита, так как этот материал относительно дешев и обладает достаточно высокой прочностью. Выступы 13, выполненные по внутреннему диаметру держателя, содержат уступы 14 на поверхности кольца, шириной t и глубиной k, необходимые для установки и фиксации в держателе пластины затравочного монокристалла. Ширина и глубина уступа на выступах держателя определяют надежность фиксации пластины затравочного монокристалла SiC на держателе, они составляют соответственно t=0.5-2 мм и k=0.3-1 мм. Кроме того, величина глубины уступа k не должна превышать толщину Н используемой пластины затравочного монокристалла SiC, для обеспечения равномерного поджатая пластины из ТРГ 9, расположенной выше. Уменьшение ширины используемого уступа менее 0,5 мм нецелесообразно, так как надежность фиксации пластины затравочного монокристалла снижается: уступ при поджатии может разрушиться. Соответственно, для обеспечения необходимой механической прочности общая толщина кольца держателя составляет 1.5-2 мм.

В ряде экспериментов для выращивания слитка монокристаллического карбида кремния использовали - для сравнения параметров выращенных слитков монокристаллического SiC-держатель с кольцевым уступом, выполненным непосредственно на внутренней цилиндрической поверхности кольца (фиг. 3). При использовании такого держателя достигается достаточно равномерное распределение скорости роста монокристаллического слитка карбида кремния, но в начальный период роста в местах контакта пластины затравочного монокристалла SiC 8 с держателем 7 обычно наблюдаются участки с увеличенной скоростью роста (краевые наплывы 15 в слитке монокристаллического карбида кремния 16, фиг. 4), приводящие к увеличению упругих напряжений в растущем слитке. Для исключения таких участков и достижения полностью равномерного распределения скорости роста слитка монокристаллического SiC по поверхности пластины затравочного монокристалла в кольце держателя 7, по окружности внутренней цилиндрической поверхности, выполняются выступы. Общий вид слитка, выращенного с использованием держателя с выступами, торцы которых имеют уступы (фиг. 2), представлен на фиг. 5. В этом случае в слитке монокристаллического карбида кремния 16 краевые наплывы отсутствуют и может быть получено равномерное распределение скорости роста слитка монокристаллического SiC 16 по площади пластины затравочного монокристалла 8. Дополнительные области осаждения поликристаллического карбида кремния 17 наблюдаются в этом случае на пластине ТРГ 9, в пространстве между выступами (фиг. 5). Эти области не оказывают негативного влияния на растущий слиток монокристаллического карбида кремния, так как отстают по скорости роста от центральной монокристаллической области.

На форму выступов, их количество и расположение, которые в общем случае произвольные, можно наложить только самые общие ограничения:

(а) Расположение выступов - периодическое по окружности внутренней цилиндрической поверхности плоского кольца держателя для обеспечения однородного поджатая пластины затравочного монокристалла 8 к пластине из терморасширенного графита 9, расположенной выше;

(б) Количество выступов N - произвольное, но не менее 3;

(в) Ширина выступа h=(1-3)⋅t, где t - ширина уступа на кольце держателя;

(г) Длина выступа s=(1-10)⋅h.

(д) Суммарная протяженность выступов по длине окружности D внутреннего отверстия кольца держателя составляет менее 50% от длины окружности, то есть N⋅h<πD/2, где π=3,14159.

Пластина затравочного монокристалла SiC, используемая в способе, в общем случае может быть некруглой, в этом случае несколько усложняется процесс изготовления отверстия в держателе, которое должно повторять профиль пластины затравочного монокристалла, а также процесс изготовления выступов и уступов. Соответственно, все уступы, расположенные по всему периметру отверстия держателя, должны обладать одинаковыми параметрами. Пластина затравочного монокристалла SiC, в общем случае, может иметь отклонения от плоскостности, так как она поджимается к пластине из терморасширенного графита 9, которая допускает достаточно большие пластические деформации, повторяя профиль поверхности пластины затравочного монокристалла SiC.

Пластина из терморасширенного графита (пластина ТРГ) 9 имеет круглую форму, с диаметром, в общем случае позволяющим перекрыть всю поверхность пластины затравочного монокристалла 8. Обычно использовали пластину ТРГ 9 с диаметром, совпадающим с диаметром держателя 7. Для того чтобы в процессе выращивания избежать усадок и изменения формы пластины ТРГ, ее предварительно подвергают высокотемпературному отжигу в вакууме при температуре 2000-2200°С.

Как известно, пластина ТРГ характеризуется относительно высокой теплопроводностью по направлению, касательному к ее поверхности, и значительно более низкими значениями теплопроводности в направлении, нормальном к поверхности. Это позволяет, во-первых, эффективно выровнять температуру по всей поверхности пластины затравочного монокристалла 8, к которой пластина ТРГ 9 поджимается, во-вторых, использование пластин ТРГ различной толщины позволяет эффективно изменять аксиальный температурный градиент в ростовом тигле и - в конечном итоге - управлять скоростью выращивания слитка монокристаллического SiC. Толщина используемых пластин ТРГ в наших экспериментах лежала в диапазоне 0.3-2.0 мм, в общем случае, толщина пластины ТРГ должна превышать величину Н-k, где Н - толщина пластины затравочного монокристалла SiC, k - глубина уступа в отверстии держателя (см. выше), для более однородного поджатия к поверхности пластины затравочного монокристалла SiC.

Жесткая пластина 10, устанавливаемая сверху на пластину ТРГ 9, имеет круглую форму, она должна обладать плоскостностью, чтобы обеспечить достаточно равномерное поджатие пластины ТРГ 9 к пластине затравочного монокристалла 8, и толщиной, обеспечивающей механическую прочность при поджатии. Пластина 10 может быть изготовлена из графита или другого материала, обладающего достаточной жесткостью и термохимической стабильностью при температуре выращивания (тантал, ниобий). Толщины графитовых пластин 10 в наших экспериментах лежали в диапазоне от 1.5 мм до 8 мм. Диаметр графитовой пластины в общем случае немного меньше внутреннего диаметра ростового тигля в месте установки.

Поджатие всех пластин в указанном выше порядке к держателю осуществляется за счет стопорного разрезного кольца 11, представленного на фиг. 6, выполненного из конструкционного графита (тантала или ниобия) и прошедшего предварительный высокотемпературный отжиг при температуре 2000-2200°С.

Диаметр стопорного кольца в свободном состоянии незначительно (на 2-8%) превышает внутренний диаметр ростового тигля в месте установки стопорного кольца, толщина стопорного кольца (4-10 мм) должна быть достаточной для обеспечения его механической прочности. Посредством сжатия стопорного кольца оно может быть установлено в тело тигля, эффективно поджимая все пластины, расположенные ниже, к телу держателя. Использование стопорного кольца вместо часто применяемых резьбовых соединений позволяет упростить сборку тигля и сделать ее более воспроизводимой.

Возможна модификация способа, при котором на одном держателе 7 устанавливается несколько пластин затравочных монокристаллов 8. В этом случае предварительно изготавливается держатель в виде плоского диска, с набором отверстий, по числу используемых пластин затравочных монокристаллов, каждое - с выступами и уступами. В этом случае в процессе сублимации на каждой из пластин затравочных монокристаллов выращивается свой слиток монокристаллического SiC. Дополнительное требование, которое накладывается на геометрические размеры пластин затравочных монокристаллов в этом случае: все пластины затравочных монокристаллов должны быть примерно одной толщины, для упрощения процесса их одновременного поджатая. В самом общем случае возможно использование пластин затравочных монокристаллов различной толщины, за счет использования индивидуальной глубины уступа для каждой из пластин затравочного монокристалла, с сохранением величины Н-k, где Н - толщина пластины затравочного монокристалла SiC, k - глубина уступа в отверстии держателя (см. выше).

На поверхность пластины затравочного монокристалла SiC, не предназначенную для роста слитка монокристаллического SiC, должен быть нанесен по крайней мере один защитный слой, который обеспечивает термохимическую стабильность поверхности пластины затравочного монокристалла, то есть блокирует термическое испарение карбида кремния с поверхности пластины затравочного монокристалла, не предназначенной для роста слитка монокристаллического SiC. Кроме того, защитный слой, нанесенный на поверхность пластины затравочного монокристалла, препятствует химическому взаимодействию газообразных компонентов (в первую очередь кремния) с поверхностью пластины затравочного монокристалла. Такой слой обычно состоит из синтетических смол различной природы, адгезива и растворителя. В качестве растворителей использовали различные спирты (изопропиловый, или изовиниловый, или этиловый) или ацетон.

Количество наносимых защитных слоев, их состав и толщина могут быть, вообще говоря, произвольными.

На поверхность пластины затравочного монокристалла, не предназначенную для роста слитка монокристаллического SiC, может быть нанесен также один или несколько слоев, обеспечивающих - за счет изменения условий поглощения теплового излучения - заданные температурные условия на поверхностях пластины затравочного монокристалла SiC. Такой слой обычно состоит из суспензии углерода (порошка графита или сажи) с добавлением растворителей и пластификаторов. Изменение толщины слоя и его степени черноты позволяет варьировать температуру пластины затравочного монокристалла и соответственно изменять скорость роста слитка монокристаллического SiC.

Такой слой обычно состоит из суспензии углерода (порошка графита или сажи) с добавлением растворителей и пластификаторов. Изменение толщины слоя и его степени черноты позволяет варьировать температуру пластины затравочного монокристалла и соответственно изменять скорость роста слитка монокристаллического SiC.

Конструктивные параметры устройств, используемых при осуществлении действий способа, даны в приведенном примере.

Для экспериментальной проверки способа использовали пластину затравочного монокристалла 8 из SiC политипа 4Н номинальной ориентации (0001) и отклонением в 4° в направлении азимута [11-20] со средней по поверхности плотностью микропор 10-30 см-2 диаметром 3 дюйма, толщиной 0,8 мм. Данный материал подвергали травлению в расплавленной щелочи KOH в течение 10 мин при 600°С и ультразвуковой отмывке в деионизованной воде, для удаления дефектного поверхностного слоя, оставшегося после предварительной механической обработки пластины затравочного монокристалла. Для создания слоев различного функционального назначения, наносимых на поверхность пластины затравочного монокристалла SiC, не предназначенную для роста слитка монокристаллического SiC, использовали растворы синтетических фенолформальдегидных смол, в качестве источника углерода - высокочистый графитовый порошок фирмы Графи (Россия) и/или сажу производства Mitsubishi Chemical Corp. (Japan) и в качестве растворителя - различные спирты или ацетон.

Компоненты каждого слоя смешивали в нужной пропорции и тщательно перемешивали. Нанесение слоев осуществляли на тщательно очищенную обезжиренную поверхность пластины затравочного монокристалла, не предназначенную для роста слитка монокристаллического SiC. Последовательно наносили несколько слоев различного функционального назначения, проводили их отжиг и охлаждение на поверхности пластины затравочного монокристалла, не предназначенной для роста слитка монокристаллического SiC. Продолжительность и температурный режим нанесения, сушки и охлаждения зависели от природы используемой дисперсионной среды и связующего агента.

В приведенном примере использовали пластину затравочного монокристалла с 6 последовательно нанесенными слоями.

Держатель выполнен из конструкционного графита марки МПГ-6 толщиной 1,5 мм, с линейными размерами кольца 180 мм на D=74 мм, где D - диаметр окружности, вписанной во внутреннее отверстие кольца (см. фиг. 2). Таким образом, ширина уступа t для установки пластины затравочного монокристалла диаметром 3 дюйма (=76,2 мм) составляет немногим более 1 мм. Глубина уступа на поверхности держателя составляет 0,5 мм, таким образом, пластина затравочного монокристалла карбида кремния будет выступать над поверхностью держателя на 0,8-0,5=0,3 мм. Ширина выступа h составляла 3 мм, длина s - 6 мм.

Для осуществления способа использовали тигель с внутренним диаметром 170 мм, на внутренней поверхности стенки которого в верхней части был выполнен уступ. Внутренний диаметр ростового тигля выше уступа составлял 180 мм. В тигель засыпали порошок SiC (поз.12 на фиг. 1). В качестве порошка SiC использовали высокочистый предварительно спеченный порошкообразный карбид кремния производства фирмы Saint-Gobain (Norge), с размером зерна ≈100 мкм. На уступе 3 стенки тигля 1 устанавливали держатель 7. После установки держателя во внутреннее отверстие держателя устанавливали пластину затравочного монокристалла 8 с нан