Пресс-форма шипованной шины

Иллюстрации

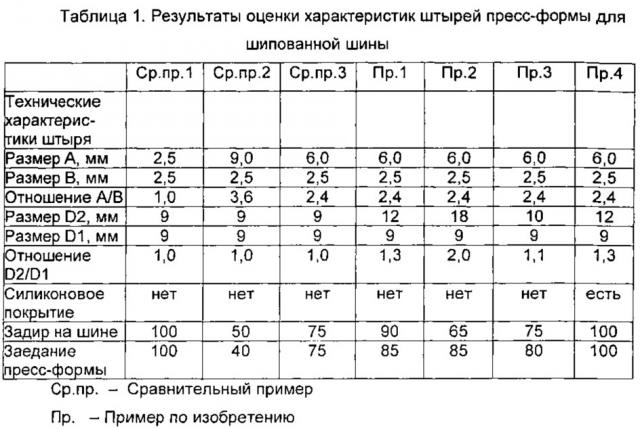

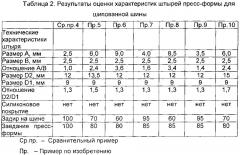

Показать всеИзобретение относится к штырю пресс-формы и к пресс-форме для шины. Штырь пресс-формы представляет собой штырь пресс-формы, предназначенный для формирования отверстия для установки шипа противоскольжения на поверхности протектора шины, и включает крепежную часть, которая представляет собой часть, вставляемую в пресс-форму и закрепляемую в ней. Штырь включает формирующую отверстие часть, которая представляет собой часть, заглубляемую в шину, с целью формирования отверстия под шип противоскольжения. Формирующая отверстие часть включает расширенную часть, расположенную на ее переднем конце или вблизи него. Расширенная часть выполнена с возможностью перемещения относительно крепежной части в направлении центральной оси формирующей отверстие части. Изобретение обеспечивает повышение срока службы шипа противоскольжения на шине. 2 н. и 6 з.п. ф-лы, 2 табл., 8 ил.

Реферат

Область техники

Настоящее изобретение относится к пресс-формам для использования на стадии формования и вулканизации шипованной шины и к штырям, устанавливаемым в пресс-формах.

Уровень техники

На стадии формования и вулканизации шины используют вулканизатор, включающий пресс-форму. В качестве пресс-формы можно использовать двухфазную пресс-форму и разъемную пресс-форму. В общем, двухфазная пресс-форма включает сектора и пару из верхней и нижней боковых пластин. Каждый сектор на виде сверху по существу имеет форму дуги окружности. Путем соединения секторов друг с другом с получением кольцеобразной формы можно получить кольцеобразную поверхность, ограничивающую полость.

В шипованной шине поверхность протектора шины снабжена шипами противоскольжения, которые выступают из нее, для поддержания ходовых характеристик на обледенелых дорогах. В пресс-форме для шипованной шины поверхность, ограничивающая полость пресс-формы, снабжена штырями, которые выступают из нее. С помощью штырей формируют отверстия для установки шипов противоскольжения на поверхности протектора шины. В данном документе штыри, расположенные в пресс-форме и выступающие из нее, называют штырями пресс-формы.

На Фиг. 8(a) представлен пример штыря пресс-формы. Штырь 102 пресс-формы включает: крепежную часть 104, предназначенную для закрепления в пресс-форме, и формирующую отверстие часть 106, предназначенную для заглубления в шину с целью формирования отверстия под шип. В шине образуется отверстие под шип, имеющее форму, по существу аналогичную форме формирующей отверстие части 106, и меньшее по размеру. Крепежная часть 104 и формирующая отверстие часть 106 являются соосными друг другу. На крепежной части 104 обеспечена наружная резьба ТН, с помощью которой можно ввинтить указанную часть в резьбовое отверстие пресс-формы (не показано).

На Фиг. 8(b) представлен другой пример штыря пресс-формы. Штырь 112 пресс-формы содержит фланцевую часть 116 (расширенную часть), расположенную на переднем конце формирующей отверстие части 114. Конструкция других частей является такой же, как у описанного выше штыря 102 пресс-формы, поэтому другие части обозначены так же и их описание опущено. С помощью штыря 112 пресс-формы в шине формируют отверстие под шип, имеющее форму, по существу ответную форме формирующей отверстие части 114. То есть, формируют отверстие под шип, имеющее участок увеличенного диаметра в нижней его части. В такое отверстие под шип устанавливают шип с фланцевой частью на его нижнем конце, не показанный на чертеже. Фланцевая часть шипа входит в зацепление с участком увеличенного диаметра отверстия под шип. Маловероятно, что шип выпадет из отверстия под шип.

При открывании пресс-формы для извлечения шины из пресс-формы после вулканизации шины, верхний конец штыря пресс-формы может захватываться кромкой отверстия под шип шины. Следовательно, могут возникать трещины из-за указанной кромки. Поверхность рисунка протектора может быть повреждена. Причина указанного выше захвата состоит в том, что направление центральной оси (также называемое продольным направлением) штыря пресс-формы, заглубленного в шину, не совпадает с направлением, в котором перемещают сектора пресс-формы при открывании. Продольное направление штырей пресс-формы, которые расположены вблизи обоих краев каждого сектора в продольном направлении поверхности, ограничивающей полость, и выступают из нее, находится под углом относительно направления перемещения сектора. То есть, каждый штырь пресс-формы не выходит в его продольном направлении (которое является продольным направлением отверстия), а перемещается параллельно в направлении, отклоняющемся от продольного направления. В результате, штырь пресс-формы перемещается таким образом, что он расширяет отверстие под шип.

Для подавления такого захвата штыря пресс-формы кромкой отверстия под шип, известен способ, предложенный в JP 2012-45845.

Посредством изменения физических свойств резины беговой дорожки протектора с обеспечением низкой твердости резины также возможно предотвращать захват штыря пресс-формы кромкой отверстия под шип. Однако, когда резина слоя беговой дорожки протектора является гибкой, закрепленный шип противоскольжения является слишком подвижным, что повышает вероятность выпадения шипа.

Краткое описание изобретения

Настоящее изобретения выполнено с учетом вышеописанной ситуации. Целью настоящего изобретения является обеспечение штыря пресс-формы, который позволяет обеспечить отверстие под шип противоскольжения, обладающее улучшенной характеристикой предотвращения выпадения шипа противоскольжения, обеспечиваемого в шипованной шине, который упрощает извлечение шины из формы после формования и вулканизации шины и позволяет предотвратить возникновение задира по периметру отверстия под шип. Другой целью настоящего изобретения является обеспечение пресс-формы для формования шины, содержащей штырь пресс-формы.

Штырь пресс-формы в соответствии с настоящим изобретением представляет собой штырь пресс-формы, предназначенный для формирования отверстия для установки шипа противоскольжения на поверхности протектора шины. Штырь пресс-формы включает крепежную часть, которая представляет собой часть, вставляемую в пресс-форму и закрепляемую в ней, и формирующую отверстие часть, которая представляет собой часть, заглубляемую в шину с целью формирования отверстия под шип противоскольжения. Формирующая отверстие часть включает расширенную часть, расположенную на ее переднем конце или вблизи него, и расширенная часть выполнена с возможностью перемещения относительно крепежной части в направлении центральной оси формирующей отверстие части.

Предпочтительно расширенная часть выполнена с возможностью вращения относительно крепежной части вокруг центральной оси расширенной части.

Предпочтительно крепежная часть включает направляющее пространство, расположенное соосно с формирующей отверстие частью, и зацепляющую часть, обеспеченную в пределах направляющего пространства; формирующая отверстие часть включает зацепляемую часть, обеспеченную на ее заднем конце; перемещение формирующей отверстие части в направлении центральной оси направляется посредством направляющего пространства, и выпадение формирующей отверстие части из направляющего пространства предотвращено посредством зацепляемой части, сцепляемой с зацепляющей частью.

Предпочтительно формирующая отверстие часть включает: основную часть, прикрепленную к крепежной части, и выдвижную часть, выполненную с возможностью перемещения в направлении центральной оси основной части; расширенная часть обеспечена на переднем конце выдвижной части или вблизи него; основная часть включает расположенное соосно направляющее пространство и зацепляющую часть, обеспеченную в пределах направляющего пространства; выдвижная часть включает зацепляемую часть, обеспеченную на ее заднем конце; перемещение выдвижной части в направлении центральной оси основной части направляется посредством направляющего пространства, и выпадение выдвижной части из направляющего пространства предотвращено посредством зацепляемой части, сцепляемой с зацепляющей частью.

Предпочтительно по меньшей мере расширенная часть из формирующей отверстие части и расширенной части выполнена с возможностью поворота относительно крепежной части.

Предпочтительно штырь пресс-формы выполнен так, что поворот возможен, когда расширенная часть смещена на максимальное расстояние.

Предпочтительно отношение D2/D1 длины D2 в направлении центральной оси формирующей отверстие части, когда смещение в направлении центральной оси расширенной части является максимальным, к длине D1 в направлении центральной оси формирующей отверстие части, когда расширенная часть не смещена в направлении центральной оси, составляет не менее 1,2, но не более 1,8.

Предпочтительно формирующая отверстие часть имеет колоннообразную внешнюю форму, расширенная часть имеет дискообразную внешнюю форму, и отношение А/В диаметра А расширенной части к диаметру В формирующей отверстие части составляет не менее 1,2, но не более 3,5.

Пресс-форма для шины согласно настоящему изобретению включает: сектора, расположенные с образованием кольцеобразной формы, каждый из которых содержит поверхность, ограничивающую полость для формования, имеющую форму дуги окружности на виде сверху, и пару из верхней и нижней боковых пластин, расположенных радиально внутри каждого сектора и содержащих поверхность, ограничивающую полость для формования. На поверхности каждого из секторов, ограничивающей полость, обеспечены штыри пресс-формы, которые выступают из этой поверхности; направление, в котором выступает каждый из штырей пресс-формы, ведет к центру дуги окружности поверхности, ограничивающей полость, и каждый из штырей пресс-формы выполнен в виде любого из вышеописанных штырей.

Предпочтительно из элементов, включающих поверхность, ограничивающую полость, и штыри пресс-формы, по меньшей мере штыри пресс-формы подвергнуты поверхностной обработке для снижения трения.

В соответствии с настоящим изобретением, возможно обеспечить в шипованной шине отверстие под шип противоскольжения, обладающее улучшенной характеристикой предотвращения выпадения шипа, и облегчить извлечение шины из формы после формования и вулканизации шины и предотвратить возникновение задира по периметру отверстия под шип.

Краткое описание чертежей

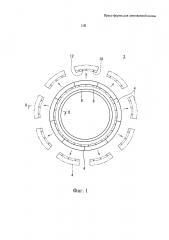

На Фиг. 1 представлен вид сверху пресс-формы шины в соответствии с воплощением настоящего изобретения.

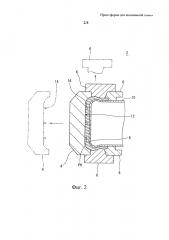

На Фиг. 2 представлен вид в сечении, взятом по линии II-II на Фиг. 1.

На Фиг. 3(а) представлен вид в продольном сечении, демонстрирующий штырь пресс-формы согласно воплощению настоящего изобретения в выдвинутом состоянии, в котором его можно использовать для пресс-формы на Фиг. 1, где штырь пресс-формы заглубляют в невулканизированную сырую шину, а на Фиг. 3(b) представлен вид в продольном сечении, демонстрирующий состояние штыря пресс-формы, в котором он поджат твердой резиной шины, которая вулканизирована.

На Фиг. 4(a) представлен вид в продольном сечении, демонстрирующий состояние штыря пресс-формы в соответствии с другим воплощением, в котором штырь пресс-формы поджат твердой резиной шины, которая вулканизирована, а на Фиг. 4(b) представлен вид в продольном сечении, демонстрирующий состояние штыря пресс-формы, в котором он выдвинут при открывании пресс-формы.

На Фиг. 5(a) представлен вид в продольном сечении, демонстрирующий свободное состояние штыря пресс-формы в соответствии с еще одним воплощением, в котором он не удерживается резиной, на Фиг. 5(b) представлен вид в продольном сечении, демонстрирующий состояние штыря пресс-формы, в котором он поджат твердой резиной шины, которая вулканизирована, а на Фиг. 5(c) представлен вид в продольном сечении, демонстрирующий состояние штыря пресс-формы, в котором он выдвинут при открывании пресс-формы.

На Фиг. 6(a) представлен вид спереди штыря пресс-формы в соответствии с еще одним воплощением, на Фиг. 6(b) представлен вид в перспективе перед сборкой, демонстрирующий крепежную часть и т.д. штыря пресс-формы, а на Фиг. 6(c) представлен вид в перспективе перед сборкой, демонстрирующий формирующую отверстие часть и т.д. штыря пресс-формы.

На Фиг. 7 представлен вид спереди, демонстрирующий пример шипа противоскольжения, установленного в отверстие под шип, которое можно сформировать с помощью штыря пресс-формы, показанного на Фиг. 4.

На Фиг. 8(a) представлен вид спереди, демонстрирующий пример традиционного штыря пресс-формы, а на Фиг. 8(b) представлен вид спереди, демонстрирующий другой пример традиционного штыря пресс-формы.

Описание воплощений

Далее настоящее изобретение описано подробно на основе предпочтительных воплощений с соответствующими ссылками на чертежи.

На Фиг. 1 представлен вид сверху, демонстрирующий пресс-форму 2 шины (здесь и далее называемую просто «пресс-форма») в соответствии с воплощением настоящего изобретения. Пресс-форму 2 обеспечивают в вулканизаторе для шины. На Фиг. 2 представлен увеличенный вид в сечении, взятом по линии II-II на Фиг. 1. На Фиг. 2 направление вверх-вниз представляет собой аксиальное направление шины, а направление вправо-влево представляет собой радиальное направление шины. Направление, перпендикулярное поверхности листа представляет собой окружное направление шины. Пресс-форма 2 включает сектора 4, пару из верхней и нижней боковых пластин 6 и пару из верхнего и нижнего бортовых колец 8. На Фиг. 2 также представлена сырая шина R и диафрагма 10, которая описана ниже.

Как показано на Фиг. 1, боковые пластины 6 расположены радиально внутри секторов 4. Каждый сектор 4 на виде сверху по существу имеет форму дуги окружности. Сектора 4 соединены друг с другом с образованием кольцеобразной формы. Количество секторов 4 обычно составляет не менее 3, но не более 20. На Фиг. 1 представлена пресс-форма 2, содержащая 9 секторов 4. Внутренняя окружная поверхность каждого сектора 4 образует поверхность 12, ограничивающую полость. Боковые пластины 6 и бортовые кольца 8 имеют по существу кольцеобразную форму. Пресс-форма 2 представляет собой так называемую «двухфазную пресс-форму».

Как показано на Фиг. 2, на поверхности 12 каждого сектора 4, ограничивающей полость, обеспечены штыри 14 пресс-формы, которые выступают из нее. Каждый штырь 14 пресс-формы служит для формирования отверстия РН под шип противоскольжения на поверхности протектора формуемой шины. Направление, в котором выступает каждый штырь 14 пресс-формы, представляет собой направление радиально внутрь пресс-формы (шины) на виде сверху. Как показано на Фиг. 1, на виде сверху, штыри 14 пресс-формы расположены так, что они выступают в направлении центра пресс-формы. Как показано на Фиг. 2, на виде спереди, штыри 14 пресс-формы расположены параллельно плоскости экватора шины. Схему расположения штырей 14 пресс-формы устанавливают в соответствии с рисунком протектора шины.

В способе изготовления шипованной шины, в котором используют пресс-форму 2, сырую шину R получают предварительным формованием. Сырую шину R помещают во внутреннюю область (полость) пресс-формы 2 в состоянии, в котором пресс-форма 2 открыта и диафрагма 10 сжата. На этой стадии резиновая смесь сырой шины R находится в несшитом состоянии.

Пресс-форму 2 закрывают. То есть, пару из верхней и нижней боковых пластин 6 сближают друг с другом до закрытия, и сектора 4 сближают друг с другом до закрытия. Сырая шина R оказывается в полости, окруженной внутренней поверхностью (поверхность 12, ограничивающая полость) пресс-формы и диафрагмой 10. Диафрагму 10 расширяют посредством заполнения газом. Сырую шину R прижимают к поверхности 12, ограничивающей полость пресс-формы 2, с помощью диафрагмы 10, находящейся под давлением. В то же время сырую шину R нагревают.

Под воздействием давления и нагрева резиновая смесь течет. Резина затекает на поверхность 12, ограничивающую полость. Соответственно, формируют внешнюю поверхность шины. В то же время, часть каждого штыря 14 пресс-формы, выступающая в полость, заглубляется внутрь резины. Канавка на описанной выше поверхности протектора включена во внешнюю поверхность шины. В случае, когда обеспечивают метки, такие как знаки, буквы или т.п. на боковине, метки также включены во внешнюю поверхность. Отверстие РН под шип противоскольжения образуется на поверхности протектора шины в результате заглубления штыря 14 пресс-формы, который выдвинут.

Продолжая нагрев, проводят реакцию сшивания резины с получением шины. Стадию, на которой сырую шину R подвергают воздействию давления и нагреву, называют стадией вулканизации. По поверхности 12, ограничивающей полость, протектор шины формируют в пределах секторов 4, боковины шины формируют в пределах боковых пластин 6, и борта формируют в пределах бортовых колец 8.

Когда стадия вулканизации завершена, пресс-форму открывают и шину извлекают из полости. На Фиг. 1 и 2 штриховыми линиями с чередованием одного длинного штриха и двух коротких показано перемещение секторов 4 при открывании пресс-формы 2. Как показано на Фиг. 1, все сектора 4 одновременно перемещают радиально наружу на виде сверху. Кроме того, каждый сектор 4 можно перемещать аксиально в направлении от плоскости экватора на виде спереди, при радиальном перемещении.

Что касается штырей 14 пресс-формы, расположенных на расстоянии от центра каждого сектора 4 в окружном направлении поверхности 12, ограничивающей полость, направление перемещения сектора 4 не совпадает с направлением центральной оси штыря 14 пресс-формы. Направление перемещения сектора 4 находится под определенным углом относительно направления центральной оси штыря 14 пресс-формы. Каждый из вышеописанных штырей 14 пресс-формы имеет конструкцию, благодаря которой маловероятно, что штырь 14 пресс-формы, будет захватываться отверстием РН под шип противоскольжения, даже если сектор 4 перемещают в вышеописанном направлении при открывании пресс-формы 2.

На Фиг. 3 показан штырь 14 пресс-формы. Штырь 14 пресс-формы включает: крепежную часть 16, вставляемую в пресс-форму 2 и закрепляемую в ней, и формирующую отверстие часть 18, предназначенную для заглубления в шину Т для формирования отверстия РН под шип противоскольжения. Крепежная часть 16 и формирующая отверстие часть 18 имеют по существу цилиндрическую внешнюю форму. Крепежная часть 16 и формирующая отверстие часть 18 соосно соединены друг с другом

На крепежной части 16 обеспечена наружная резьба ТН для прикрепления крепежной части 16 к сектору 4 пресс-формы. Дискообразная часть 20 обеспечена на нижнем конце наружной резьбы ТН, т.е. на конце крепежной части 16 со стороны формирующей отверстия части 18. С помощью дискообразной части 20 штырь 14 пресс-формы устанавливают, когда завинчивают в сектор 4. Дискообразная часть 20 может выступать над поверхностью 12, ограничивающей полость пресс-формы, чтобы она заглублялась в резину шины Т.

Формирующая отверстие часть 18 включает основную часть 22, которая соединена с крепежной частью 16 посредством контактной сварки или т.п., и выдвижную часть 24, которая соединена с основной частью 22 с возможностью ее возвратно-поступательного перемещения в направлении центральной оси. Основная часть 22 имеет цилиндрическую форму, а выдвижная часть 24 имеет колоннообразную форму. Основная часть 22 и выдвижная часть 24 расположены соосно друг другу. Выдвижная часть 24 вставлена во внутреннее пространство 22а основной части 22, при этом ее задний конец (верхний конец) помещен внутрь. Благодаря внутреннему пространству 22а, основная часть 22 и выдвижная часть 24 телескопически соединены друг с другом. Внутреннее пространство 22а представляет собой направляющее пространство для выдвижной части 24.

Выдвижная часть 24 включает расширенную часть (фланцевую часть) 26, обеспеченную на переднем конце (нижнем конце) выдвижной части. Расширенная часть 26 служит для формирования в нижней части отверстия РН под шип эффективной части с увеличенным диаметром для сцепления с шипом противоскольжения. Расширенная часть 26 имеет по существу форму диска.

Зацепляемая часть 28 увеличенного диаметра в форме диска обеспечена на заднем конце выдвижной части 24. Зацепляющая часть 30 обеспечена на переднем конце основной части 22. Зацепляющая часть 30 имеет форму кольца. Зацепляющая часть 30 содержит сквозное отверстие 30а с внутренним диаметром, который немного больше, чем внешний диаметр основного тела 24а выдвижной части 24 и меньше, чем внешний диаметр зацепляемой части 28. Основное тело 24а выдвижной части 24 может проходить через зацепляющую часть 30, но зацепляемая часть 28 сцепляется с зацепляющей частью 30.

Когда выдвижная часть 24 выдвинута из основной части 22, зацепляемая часть 28 входит в зацепление с зацепляющей частью 30 до упора (Фиг. 3(a)). Во время формования и вулканизации шины Т, в состоянии, при котором сырая шина R является невулканизированной и гибкой, штырь 14 пресс-формы может проникать в таком выдвинутом состоянии внутрь резины. Когда выдвижная часть 24 вдавливается в основную часть 22, верхняя поверхность расширенной части 26 упирается в нижний конец основной части 22 (Фиг. 3(b)). Во время формования и вулканизации шины Т, в состоянии, при котором шина Т является твердой после окончания вулканизации, штырь 14 пресс-формы может приобретать такой укороченный вид.

Поскольку выдвижная часть 24 выполнена с возможностью возвратно-поступательного перемещения относительно основной части 22, как описано выше, расширенная часть 26 выполнена с возможностью возвратно-поступательного перемещения относительно крепежной части 16 в направлении ее центральной оси. Кроме того, также очевидно, что выдвижная часть 24 выполнена с возможностью вращения вокруг своей центральной оси относительно основной части 22. Таким образом, формирующая отверстие часть 18, включающая расширенную часть 26, выполнена с возможностью возвратно-поступательного перемещения относительно крепежной части 16 и вращения относительно крепежной части 16. Благодаря такому перемещению трение формирующей отверстие части 18 внутри отверстия РН под шип снижается, когда шину Т извлекают из пресс-формы. В результате, захват формирующей отверстие части 18 в отверстии РН под шип значительно снижают. Таким образом, можно предотвращать возникновение задира по периметру отверстия РН под шип.

Расширенная часть 26 прикреплена к переднему концу основного тела 24а выдвижной части 24 посредством резьбового соединения. Это обеспечено с точки зрения простоты сборки штыря 14 пресс-формы. Однако способ формирования расширенной части 26 не ограничен таким способом. Расширенная часть 26 и основное тело 24а выдвижной части 24 могут быть выполнены в виде единого целого.

На Фиг. 4 представлен другой штырь 34 пресс-формы. Штырь 34 пресс-формы включает крепежную часть 36 и формирующую отверстие часть 38, которые соосно и телескопически соединены друг с другом. На крепежной части 36 обеспечена наружная резьба ТН для фиксации крепежной части 36 в секторе 4 пресс-формы. Формирующая отверстие часть 38 включает расширенную часть (фланцевую часть) 40, обеспеченную на ее переднем конце. Крепежная часть 36 имеет цилиндрическую форму, а формирующая отверстие часть по существу имеет колоннообразную форму. Для облегчения сборки штыря 34 пресс-формы, к верхнему концу цилиндрической крепежной части 36 посредством сварки прикреплена дискообразная шляпка 36b. Однако способ формирования крепежной части 36 не ограничен таким способом. Расширенная часть имеет по существу дискообразную форму. Штырь 34 пресс-формы также выполнен с возможностью возвратно-поступательного перемещения формирующей отверстие части 38 относительно крепежной части 36 и вращения относительно крепежной части 36.

Формирующая отверстие часть 38 вставлена во внутреннее пространство 36а крепежной части 36, причем задний ее конец расположен в указанном пространстве. Благодаря внутреннему пространству 36а, крепежная часть 36 и формирующая отверстие часть 38 телескопически соединены друг с другом. Внутреннее пространство 36а является направляющим пространством для формирующей отверстие части 38. На заднем конце формирующей отверстие части 38 обеспечена зацепляемая часть 42 дискообразной формы увеличенного диаметра. На переднем конце крепежной части 36 обеспечена зацепляющая часть 44 дискообразной формы. Зацепляющая часть 44 содержит сквозное отверстие 44а с внутренним диаметром, который немного больше, чем внешний диаметр В формирующей отверстие части 38 и немного меньше, чем внешний диаметр зацепляемой части 42. Зацепляемая часть 42 формирующей отверстие части 38 сцепляется с зацепляемой частью 44.

Когда формирующую отверстие часть 38 вдавливают в крепежную часть 36, зацепляемая часть 42 упирается в верхний конец крепежной части 36 (Фиг. 4(a)). Во время вулканизации шины Т, в результате вулканизации резины, формирующая отверстие часть 38 вдавливается в крепежную часть 36, как показано. Когда формирующая отверстие часть 38 выходит из крепежной части 36, зацепляемая часть 42 входит в зацепление с зацепляемой частью 44 до упора (Фиг. 4(b)). Таким образом, формирующая отверстие часть 38 выполнена с возможностью возвратно-поступательного перемещения относительно крепежной части 36. Расширенная часть 40 выполнена с возможностью перемещения относительно крепежной части 36 в направлении центральной оси. Также очевидно, что формирующая отверстие часть 38 выполнена с возможностью вращения вокруг центральной оси относительно крепежной части 36.

По окончании вулканизации шины Т, когда открывают сектор 4, формирующая отверстие часть 38 приходит в такое выдвинутое состояние, как показано на Фиг. 4(b). Вследствие такого перемещения, захват формирующей отверстие части 38 в отверстие РН под шип значительно уменьшают, когда шину Т извлекают из пресс-формы. Это обусловлено тем, что снижается трение формирующей отверстие части 38 внутри отверстия РН под шип, благодаря выдвижению и вращению формирующей отверстие части 38. Таким образом, вероятность возникновения задира по периметру входа отверстия РН под шип может быть уменьшена.

Легко обеспечить такую конструкцию штыря 34 пресс-формы, в которой формирующая отверстие часть 38 выполнена с возможностью возвратно-поступательного перемещения, но без возможности вращения. В этом случае, на внутренней окружной поверхности крепежной части 36 обеспечена направляющая канавка, которая не показана на чертеже, которая проходит в направлении центральной оси. Направляемая выступающая часть, которая входит в направляющую канавку, обеспечена на внешней окружной поверхности зацепляемой части 42 формирующей отверстие части 38. Благодаря такой конфигурации, формирующая отверстие часть 38 может быть выполнена с возможностью возвратно-поступательного перемещения относительно крепежной части 36 и без возможности вращения относительно крепежной части 36. Такая конфигурация также применима для указанного выше штыря 14 пресс-формы, показанного на Фиг. 3.

На Фиг. 5 представлен другой штырь 46 пресс-формы. В целом, конфигурация штыря 46 пресс-формы аналогична конфигурации штыря 34 пресс-формы, показанного на Фиг. 4. Разница между штырем 46 пресс-формы и штырем 34 пресс-формы, показанным на Фиг. 4, состоит в форме зацепляемой части 52 на заднем конце формирующей отверстие части 50 и форме зацепляющей части 54 на переднем конце крепежной части 48. Другие элементы являются по существу такими же, что и элементы штыря 34 пресс-формы, показанного на Фиг. 4, и поэтому они обозначены одинаковыми номерами позиций и их описание опущено. Благодаря такой конфигурации, в штыре 46 пресс-формы формирующая отверстие часть 50 выполнена с возможностью возвратно-поступательного перемещения и вращения вокруг ее центральной оси относительно крепежной части 48, а также с возможностью поворота, как описано ниже. При такой конфигурации можно сказать, что расширенная часть 40 выполнена с возможностью вращения и поворота относительно крепежной части 48.

В штыре 46 пресс-формы зацепляемая часть 52 имеет сферическую форму. Зацепляющая часть 54 штыря 46 пресс-формы имеет такую форму, что в состоянии, при котором зацепляемая часть 52 сцеплена с зацепляющей частью 54, формирующая отверстие часть 50 может быть повернута на 360°. В частности, с верхней стороны сквозного отверстия 54а зацепляющей части 54, то есть со стороны внутреннего пространства 48а крепежной части 48, обеспечена раззенкованная часть 56 вокруг сквозного отверстия 54а, так что оно имеет выемку сферической формы. Как показано на Фиг. 5(a), сферическая зацепляемая часть 52 может скользить по раззенкованной части 56 отверстия. С нижней стороны сквозного отверстия 54а зацепляющей части 54 сформирован срез 58 вокруг сквозного отверстия 54а, так что оно раскрыто вниз в конической форме. Формирующая отверстие часть 50 при повороте может контактировать со срезом 58 (показано штриховой линией с чередованием одной длинного штриха и двух коротких на Фиг. 5(a)). Таким образом, формирующая отверстие часть 50, которая выдвинута так, что зацепляемая часть 52 сцеплена с зацепляющей частью 54, может быть повернута на 360°. Когда формирующая отверстие часть 50 вдавлена во внутреннее пространство 48а крепежной части 48, зацепляемая часть 52 упирается в верхний конец крепежной части 48 (Фиг. 5(b)).

На Фиг. 5(c) показано положение штыря 46 пресс-формы, когда сектор 4 открыт после окончания вулканизации шины Т. Поскольку формирующая отверстие часть 50 выполнена с возможностью поворота относительно крепежной части 48 в выдвинутом состоянии, также снижается трение формирующей отверстие части 50 в отверстии РН под шип. Этот эффект является более действенным для штырей 46 пресс-формы, которые расположены так, что выступают вблизи краев поверхности сектора 4, ограничивающей полость, а не в центре поверхности сектора 4, ограничивающей полость. Это обусловлено тем, что для расположенного таким образом штыря 46 пресс-формы направление М перемещения сектора 4 наклонено относительно центральной оси штыря 46 пресс-формы (Фиг. 5(c)). Кроме того, в данном случае, дополнительно предпочтительно, если длина, на которую выдвигают формирующую отверстие часть 50, сокращена по потребности.

Можно сказать, что штырь 46 пресс-формы, показанный на Фиг. 5, в общем представляет собой штырь пресс-формы, полученный изменением формы зацепляемой части 45 штыря 34 пресс-формы, показанного на Фиг. 4, на сферическую и формированием раззенкованной части 56 отверстия со сферической формой поверхности и конического среза 58 в зацепляющей части 44. Штырь пресс-формы поворотного типа не ограничен такой конфигурацией. Например, можно использовать штырь пресс-формы, в котором форма зацепляемой части 28 на заднем конце выдвижной части 24 штыря 14 пресс-формы, показанной на Фиг. 3, изменена на сферическую, и обеспечены раззенкованная часть отверстия со сферической формой поверхности и конический срез в зацепляющей части 30 на переднем конце основной части 22.

На Фиг. 6 представлен другой штырь 60 пресс-формы. Штырь 60 пресс-формы включает крепежную часть 16 и формирующую отверстие часть 62, которая соосно соединена с крепежной частью 16. Крепежная часть 16 имеет такую же конфигурацию, как крепежная часть 16 штыря 14 пресс-формы, показанного на Фиг. 3, и поэтому ее описание опущено. Как показано на Фиг. 6(a), формирующая отверстие часть 62 включает: основную часть 64, которая прикреплена к переднему концу крепежной части 16, и выдвижную часть 66, которая соединена с основной частью 64 с возможностью возвратно-поступательного перемещения относительно основной части 64 в направлении центральной оси и возможностью поворота относительно основной части 64. Выдвижная часть 66 включает расширенную часть 40, обеспеченную на ее переднем конце.

Как показано на Фиг. 6(b), основная часть 64 выполнена как единое целое с крепежной частью 16 посредством их объединенного изготовления или т.п. посредством сварки, завинчивания или механической обработки. Основная часть 64 сформирована из стержневидного элемента. Основная часть 64 содержит пару плоских поверхностей 64а, которые сформированы с обеих сторон от центральной линии стержневидного элемента посредством обрезки стержневидного элемента таким образом, что плоские поверхности 64а параллельны друг другу. Основная часть 64 содержит длинное отверстие 64b, сформированное так, что оно проходит в направлении центральной оси и от одной из плоских поверхностей 64а к другой плоской поверхности 64а.

Как показано на Фиг. 6(c), выдвижная часть 66 сформирована из стержневидного элемента. Выдвижная часть 66 содержит углубление 68, сформированное вдоль направления центральной оси посредством прорезания стержневидного элемента от его верхнего конца до позиции вблизи нижнего конца. Углубление 68 внутри имеет форму, ответную внешней форме основной части 64. То есть, углубление 68 содержит: пару плоских поверхностей 68а, которые параллельны центральной оси выдвижной части 66 и расположены напротив друг друга, и дно 68b, сформированное на его переднем конце. Когда выдвижная часть 66 находится в сборе с основной частью 64, плоские поверхности 68а расположены параллельно, вблизи и напротив пары плоских поверхностей 64а основной части 64. Вблизи заднего конца (верхний конец) углубления 68 обеспечен цилиндрический элемент 70, который проходит между парой плоских поверхностей 68а. Цилиндрический элемент 70 закреплен с помощью крепежного отверстия, которое обеспечено в выдвижной части 66 и не показано, и длинного отверстия 64b основной части 64, когда выдвижная часть 66 присоединена к основной части 64.

По мере перемещения цилиндрического элемента 70 по длинному отверстию 64b, выдвижная часть 66 смещается в направлении центральной оси крепежной части 16. Длинное отверстие 64b представляет собой направляющее пространство для выдвижной части 66. Когда выдвижная часть 66 выдвинута из основной части 64, цилиндрический элемент 70 входит в зацепление с частью 64с на переднем конце длинного отверстия 64b основной части 64 до упора (Фиг. 6(a)). Следует отметить, что часть 64с на переднем конце длинного отверстия 64b представляет собой зацепляющую часть, а цилиндрический элемент 70 представляет собой зацепляемую часть.

В штыре 60 пресс-формы не обеспечена возможность вращения формирующей отверстие часть 62 вокруг центральной оси. Однако легко выполнить формирующую отверстие часть 62 с возможностью вращения. Например, требуется только сформировать крепежную часть 16 цилиндрической формы и соединить основную часть 64 формирующей отверстие части 62 с крепежной частью 16 посредством использования зацепляемой части 42 и зацепляющей части 44, как показано на Фиг. 4. Кроме того, также легко выполнить расширенную часть с возможностью вращения относительно выдвижной части 66 посредством использования такой же конфигурации, как на Фиг. 4.

Каждый из штырей 14, 34, 46 и 60 пресс-формы, описанных выше, сконструирован так, что расширенная часть выполнена с возможностью возвратно-поступательного перемещения. Помимо обеспечения возможности возвратно-поступательного перемещения, расширенная часть может быть выполнена с возможностью вращения вокруг центральной оси расширенной части относительно крепежной части. Более того, в дополнение к таким конфигурациям, формирующая отверстие часть в целом может быть выполнена с возможностью поворота относительно крепежной части. Альтернативно, часть, включающая расширенную часть формирующей отверстие части, может быть выполнена с возможностью поворота относительно крепежной части. Благодаря перемещению такой расширенной части, снижают трение формирующей отверстие части внутри отверстия РН под шип, когда открывают пресс-форму. Снижают захват формирующей отверстие части в отверстии РН под шип.

Как показательно представлено на Фиг. 4, в штырях 14, 34, 46 и 60 пресс-формы, каждый из которых включает формирующую отверстие часть, содержащую расширенную часть на ее переднем конце, максимальный внешний диаметр формирующей отверстие части 38, за исключением расширенной части 40, обозначен В, а максимальный внешний диаметр расширенной части обозначен А. В этом случае, отношение А/В внешнего диаметра А к внешнему диаметру В предпочтительно составляет менее 1,2, но не более 3,5. Если отношение А/В составляет более 3,5, даже при нанесении силиконовой смазки или т.п. на поверхность 12, ограничивающую полость пресс-формы 2, или на штырь пресс-формы, расширенная часть 40 может быть захвачена кромкой отверстия РН под шип. В этом случае трудно извлечь шину Т из сектора 4 пресс-формы 2. Если отношение А/В составляет не более 3,5, может быть сформировано отверстие РН под шип, включающее эффективную часть увеличенного диаметра в нижней части отверстия РН под шип. Однако, если отношение А/В составляет менее 1,2, становится трудно сформировать в отверстии РН под шип эффективную часть увеличенного диаметра для зацепления.

Максимальный внешний диаметр А расширенной части предпочтительно составляет не менее 4,8 мм, но не более 7,5 мм. Если максимальный внешний диаметр А составляет менее 4,8 мм, эффективная часть увеличенного диаметра отверстия под шип является небольшой, и может быть трудно вставлять шип противоскольжения, содержащий фланец. С другой стороны, если максимальный внешний диаметр А превосходит 7,5