Дезинтеграционно-конвективно-кондуктивный сушильный агрегат - устройство получения порошков из различных видов сельскохозяйственного сырья и дикоросов

Иллюстрации

Показать всеИзобретение относится к области переработки и сушки сельскохозяйственного сырья в виде полидисперсных порошков для производства высококачественных пищевых продуктов, в которых в концентрированном виде сохранен химический состав исходного сырья и которые имеют высокую пищевую ценность. Устройство содержит узел подачи исходного сырья, камеру сушки, по оси которой проходит патрубок подвода газообразного теплоносителя. В нижней части корпуса камеры сушки установлен сменный узел тонкого измельчения сырья. В верхней части корпуса камеры сушки установлен патрубок подключения циклона. Узел измельчения сырья совмещен отверстием с корпусом камеры. Узел подачи исходного сырья установлен с обеспечением подачи сырья в сменный узел измельчения сырья. Использование изобретения позволит повысить качество получаемого продукта. 13 з.п. ф-лы. 5 ил.

Реферат

Изобретение относится к области пищевой промышлепнности, а именно - к области переработки и сушки сельскохозяйственного сырья в виде полидисперсных порошков для производства высококачественных пищевых продуктов, в которых в концентрированном виде сохранен химический состав исходного сырья и которые не содержат вредных веществ, имеют высокую пищевую ценность, легко усваиваются организмом, компактны, сохраняются длительное время.

Известна (RU, патент 84264, опубл. 10.07.2009) установка для измельчения и сушки сырья, содержащая устройства для загрузки и выгрузки сырья, дозатор, рабочий корпус, а также блок управления и контроля работы установки. Рабочий корпус установки выполнен в виде цилиндрического короба с сужающейся снизу частью, снабжен тепловой защитной рубашкой, на центральной оси корпуса выполнен теплогенератор цилиндрической формы с двумя раструбами конусообразной формы в верхней и нижней частях, причем верхний раструб теплогенератора снабжен газовой горелкой и заборным устройством атмосферного воздуха, а под нижним раструбом теплогенератора выполнен вентилятор с электроприводом, при этом в верхней части корпуса симметрично установлены на одинаковом расстоянии от вертикальной оси корпуса четыре циклона, в свою очередь на нижней боковой поверхности корпуса установки перпендикулярно к ней расположено устройство для подачи и измельчения сырья, которое снабжено расположенным на его оси высокооборотным валом с лопатками в виде твердосплавных пластин и связано с загрузочным дозирующим устройством, под устройством для подачи и измельчения сырья выполнено устройство для выгрузки сырья, а между корпусом установки и теплогенератором над вентилятором равномерно и с уклоном по всему периметру закреплены пластины, служащие для создания «псевдоожиженного» слоя сырья с помощью воздушной подушки, при этом между циклонами и теплогенератором выполнены такие же пластины, направляющие поток воздуха во входные патрубки циклонов, кроме того, внутренняя сторона центральной скошенной части корпуса снабжена приспособлением для завихрения воздуха в виде фигурных элементов, волнообразно расположенных по всему периметру корпуса.

Недостатком известной установки можно признать сложность конструкции при невозможности регулирования степени измельчения перерабатываемого сырья.

Известна (RU, патент 100735, опубл. 27.12.2010) сушильно-измельчительная установка, включающая корпус, в котором расположены сушильная камера с перемешивающим устройством, выполненным в виде ротора, снабженного лопастями, измельчающие элементы, теплообменник, устройство загрузки и камеру выгрузки. Кроме того, она дополнительно содержит камеру предварительной сушки с перемешивающим устройством, выполненным в виде ротора, снабженного лопатками, и печку, снабженную разнонаправленными наклонными вниз направляющими, сообщающимися между собой, а также подъемник, измельчающие элементы выполнены в виде металлических шариков, являющихся также сушильными агентами, сушильная камера выполнена в виде двух желобов, соединенных между собой перепускным отверстием, при этом первый желоб по ходу сырья соединен с камерой предварительной сушки и печкой, второй желоб, расположенный над камерой выгрузки, снабжен отверстиями для прохождения готового продукта и в конце соединен с подъемником, теплообменник выполнен в виде сообщающихся между собой камер.

Недостаток - узкая область применения - только получение травяной муки, т.е. переработки зелени.

Наиболее близким аналогом разработанного технического решения можно признать (RU, патент 2381657, опубл. 20.02.2010) установку для получения пищевого порошка из биологического сырья, содержащую узел предварительной подготовки биологического сырья, снабженный смесителем, теплогенератор с выходным патрубком, камеру сушки, которая выполнена в виде цилиндрического корпуса, в нижней части которого установлен измельчитель, выполненный в виде активатора, и циклон для сбора пищевого порошка, снабженный входным и выходным патрубками, при этом верхняя часть камеры сушки соединена с входным патрубком упомянутого циклона. Выходной патрубок теплогенератора расположен вдоль оси камеры сушки, при этом его сопло обращено к активатору, а установка содержит влагоотделитель, присоединенный к выходному патрубку циклона для сбора пищевого порошка и снабженный агрегатом конденсирования с емкостью для сбора конденсата, выход которого оснащен узлом распыления конденсата, размещенным в выходном патрубке упомянутого циклона.

Недостатками известного технического решения можно признать достаточно узкую область применения (в основном, измельчение трав), а также невысокое качество получаемого продукта за счет длительной обработки при достаточно высокой температуре.

Техническая задача, решаемая посредством разработанного устройства, состоит в повышении качества получаемого продукта при одновременном снижении затрат энергии.

Технический результат, достигаемый при реализации разработанного устройства, состоит в создании универсальной конструкции установки получения пищевых порошков при одновременном повышении качества получаемого продукта и снижении энергетических затрат.

Для достижении указанного технического результата предложено использовать устройство получения порошков из различных видов сельскохозяйственного сырья и дикоросов разработанной конструкции. Разработанное устройство содержит узел подачи, предпочтительно, грубо измельченного исходного сырья, камеру сушки, представляющую собой цилиндрический корпус, по оси которого проходит патрубок подвода газообразного теплоносителя, в нижней части корпуса камеры сушки установлен сменный узел тонкого измельчения сырья, в верхней части корпуса камеры сушки установлен патрубок подключения циклона, выполненного с возможностью разделения влаги, выделившейся из исходного сырья, и полученного порошка, сменный узел измельчения сырья совмещен отверстием с корпусом камеры, при этом узел подачи исходного сырья установлен с обеспечением подачи сырья в сменный узел измельчения сырья.

Предпочтительно между корпусом камеры сушки и корпусом узла измельчения установлен патрубок в форме усеченного конуса. Это позволяет избежать застойных зон между камерой сушки и корпусом узла измельчения.

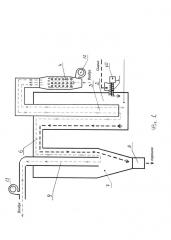

В одном из вариантов выполнения сменного узла измельчения сырья он выполнен в виде цилиндрического корпуса, совмещенного отверстием в боковой поверхности с нижним торцом камеры сушки, внутри цилиндрического корпуса узла измельчения расположены на оси с возможностью вращения сменные элементы - измельчители. Предпочтительно элементы - измельчители закреплены на оси с промежутком 1,0÷3,0 мм. В одном из вариантов реализации элементы - измельчители размещены на оси со смещением относительно соседних.

Во втором варианте выполнения сменного узла измельчения сырья он содержит цилиндрический корпус, совмещенный отверстием в боковой поверхности с корпусом камеры сушки, внутри сменного узла измельчения на общей оси установлены, не соприкасаясь друг с другом, два цилиндра-измельчителя одного диаметра с возможностью вращения навстречу друг другу. Указанный цилиндр представляет собой ротор с билами разной формы.

Согласно третьему варианту выполнения сменного узла измельчения сырья он содержит цилиндрический корпус, совмещенный отверстием в боковой поверхности с корпусом камеры сушки, внутри сменного узла измельчения на общей оси установлены соосно с возможностью вращения навстречу друг другу два цилиндра-измельчителя. Указанные цилиндры имеют разный диаметр - цилиндр с меньшим диаметром входит внутрь цилиндра с большим диаметром. Указанные цилиндры представляют собой роторы с билами разной формы.

Согласно четвертому варианту выполнения сменного узла измельчения сырья он содержит цилиндрический корпус, совмещенный отверстием в боковой поверхности с корпусом камеры сушки, внутри сменного узла измельчения параллельно корпусу сушки установлен измельчитель. Указанный измельчитель представляет собой цилиндрический корпус, в котором горизонтально вращаются сменные элементы-измельчители различной формы.

Предпочтительно сменый узел измельчения исходного сырья выполнен с регулируемым электроприводом, позволяющим устанавливать рациональный режим дезинтеграции различных видов исходного сырья.

Устройство может дополнительно содержать средство подвода теплоносителя, выполненное с возможностью регулирования расхода теплоносителя, а также дополнительно содержать средство нагрева теплоносителя, выполненное с возможностью регулирования температуры теплоносителя.

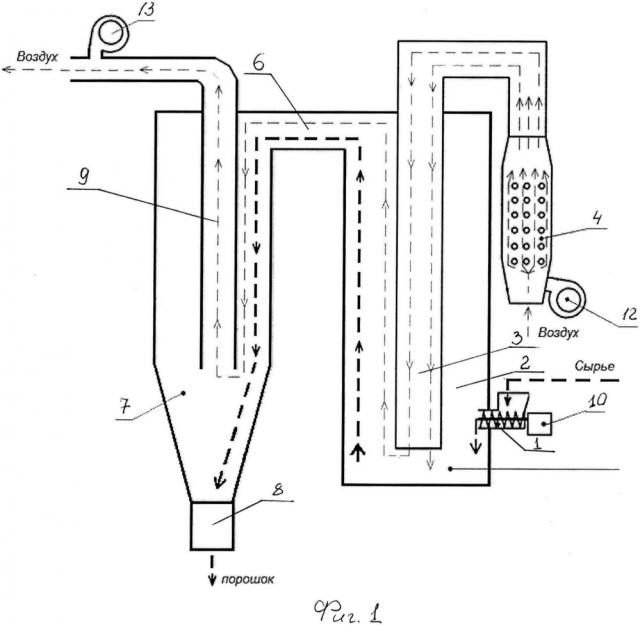

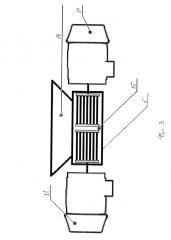

На фиг. 1 представлен общий вид разработанного устройства, на фиг. 1-5 - вид сменных узлов измельчения сырья, при этом использованы следующие обозначения: узел 1 подачи сырья, камера 2 сушки, патрубок 3 подвода газообразного носителя, теплогенератор 4, сменный узел 5 измельчения сырья, патрубок 6, соединяющий полости камеры сушки 2 и циклона 7, выход 8 сухого порошка, патрубок 9 вывода воздуха из циклона, электродвигатель 10 узла 1 подачи сырья, электродвигатель 11 сменного узла 5 измельчения, средство 12 подачи воздуха в теплогенератор 4, средство 13 выведения воздуха из циклона 7 через патрубок 9, корпус 14 сменного узла 5 измельчения, рабочий орган 15 сменного узла 5 измельчения.

Принцип работы установки одинаков для всех видов сменных узлов измельчения. В установку с заданной скоростью через шнековый питатель подают предварительно измельченное сырье определенного размера и определенной влажности. Сырье доизмельчается и высушивается одновременно. На выходе получается полидисперсный порошок с заданным гранулометрическим составом и с заданной влажностью. Выходные параметры (влажность и дисперсность) готового продукта (полидисперсного порошка) управляются за счет скорости протока воздуха, скорости витания частиц, интенсивности тепломассообмена, которые регулируются входным и выходным вентиляторами, температурой и влажностью входящего воздуха, химическим составом, размерами и влажностью входящего сырья, а также конструкцией нижней части и скоростью вращения рабочих органов разных вариантов - бил роторов, ножей, молотков.

Работа сменных узлов измельчения - измельчение и высушивание происходит за счет комбинации макро- и микроударов частиц сырья друг о друга, о стенки рабочей камеры, которая ограничивает объем и площадь псевдокипящего слоя, и о сами рабочие органы (билы роторов, ножи, молотки). Так как скорость витания частиц сырья меньше, чем скорость витания молекул воды, то молекулы воды (пара) за счет влагоемкого воздуха (градиента влажности) более интенсивно покидают зону псевдокипящего слоя. Также на интенсивность тепломассообмена влияет то, что частицы измельченного сырья (за счет переменного градиента давления) переходят многократно в процессе сушки из зоны более высокого давления в зону более низкого давления и обратно. Псевдокипящий (псевдоожиженный) слой в рабочей камере формируется также за счет выбора размеров рабочих органов (бил роторов, ножей, молотков), расстояний между ними самими и между ними и рабочей камерой. Использование вариантов узла измельчения определяется исходной влажностью, химическим составом и реологией исходного сырья. Также за счет использования разных вариантов узлов измельчения при сушке сырья можно добиться оптимального энергобаланса - меньше 1 кВт/час электроэнергии на 1 кг (литр) выпаренной влаги. При этом готовый продукт - пищевой порошок по своим потребительским характеристикам не уступает результатам сублимационной сушки при значительно меньших затратах энергии.

В основу принципа работы устройства положен метод комплексирования, что позволило оптимально сочетать положительные эффекты целого ряда известных методов сушки и измельчения, одновременно уходя от их существенных недостатков.

В отличие от традиционных технологий данное конструктивное решение по получению порошков из различных видов сельскохозяйственного сырья и дикоросов характеризуется меньшим числом технологических операций во время подготовки сырья и в процессе сушки, за счет совмещения операций измельчения и сушки, т.е. физико-химических превращений структурных компонентов растительного сырья и меньшим энергопотреблением.

Сушка и измельчение перерабатываемого продукта происходят одновременно в интенсивном массо-воздухообменном процессе.

Осушаемый потенциал достигается не высокой температурой осушаемого агента, а за счет получения максимального градиента относительной влажности между продуктом и осушаемым агентом и оптимального подбора центробежных сил и сил макро- и микроударов, воздействующих на перерабатываемый продукт.

Процесс сушки и измельчения ускоряется за счет интенсивного трения и соударения частиц продукта друг о друга в плотном слое при движении с высокой окружной скоростью.

Компактная и малогабаритная конструкция достигнута за счет высокой скорости осушающего агента (25-28 м/с) относительно частиц продукта.

При этом способе получения овощных и фруктово-ягодных порошков температура исходного сырья при его дезинтеграции и сушке не превышает 40°С, а время удаления влаги составляет 1-3 минуты. Поэтому высушенные продукты, полученные данным методом, не уступают по качеству сублимированным продуктам, богаты витаминами, антиоксидантами, макро- и микроэлементами, минералами, которые в организме человека не синтезируются и должны поступать с пищей. Также высушенные продукты сохраняют свой цвет, вкус и запах. Цена высушенных продуктов данным методом значительно ниже цены на сублимационные продукты.

При этом методе сушки формируется "кипящий слой" (псевдокипящий, псевдоожиженный), где происходит перемещение измельчаемого материала из зоны высокого давления в зону низкого давления (разрежения). В результате чего происходит испарение влаги в высушиваемом материале при невысокой температуре. Также за счет одновременного измельчения материала резко увеличивается активная площадь испарения. В процессе сушки продукт защищен паровоздушной смесью. Из-за этого измельчение (дезинтеграция) происходит быстро и не ухудшает качества получаемого продукта.

1. Дезинтеграционно-конвективно-кондуктивный сушильный агрегат - устройство получения порошков из различных видов сельскохозяйственного сырья и дикоросов, содержащее узел подачи исходного сырья, камеру сушки, представляющую собой цилиндрический корпус, по оси которого проходит патрубок подвода газообразного теплоносителя, в нижней части корпуса камеры сушки установлен сменный узел тонкого измельчения сырья, в верхней части корпуса камеры сушки установлен патрубок подключения циклона, выполненного с возможностью разделения влаги, выделившейся из исходного сырья, и полученного порошка, отличающийся тем, что узел измельчения сырья совмещен отверстием с корпусом камеры, при этом узел подачи исходного сырья установлен с обеспечением подачи сырья в сменный узел измельчения сырья.

2. Устройство по п. 1, отличающееся тем, что между корпусом камеры сушки и корпусом узла измельчения установлен патрубок в форме усеченного конуса.

3. Устройство по п. 1, отличающееся тем, что сменный узел измельчения сырья выполнен в виде цилиндрического корпуса, совмещенного отверстием в боковой поверхности с нижним торцом камеры сушки, внутри цилиндрического корпуса узла измельчения расположены на оси с возможностью вращения сменные элементы-измельчители.

4. Устройство по п. 3, отличающееся тем, что элементы-измельчители закреплены на оси с промежутком 1,0÷3,0 мм.

5. Устройство по п. 3, отличающееся тем, что элементы-измельчители размещены на оси со смещение относительно соседних.

6. Устройство по п. 1, отличающееся тем, что сменный узел измельчения сырья содержит цилиндрический корпус, совмещенный отверстием в боковой поверхности с корпусом камеры сушки, внутри сменного узла измельчения на общей оси установлены, не соприкасаясь друг с другом, два цилиндра-измельчителя одного диаметра.

7. Устройство по п. 6, отличающееся тем, что цилиндр представляет собой ротор с внутренними билами разной формы.

8. Устройство по п. 1, отличающееся тем, что сменный узел измельчения сырья содержит цилиндрический корпус, совмещенный отверстием в боковой поверхности с корпусом камеры сушки, внутри сменного узла измельчения на общей оси установлены соосно с возможностью вращения навстречу друг другу два цилиндра-измельчителя, причем цилиндр с меньшим диаметром входит внутрь цилиндра с большим диаметром.

9. Устройство по п. 8, отличающееся тем, что цилиндр представляет собой ротор с билами разной формы.

10. Устройство по п. 1, отличающееся тем, что сменный узел измельчения сырья содержит цилиндрический корпус, совмещенный отверстием в боковой поверхности с корпусом камеры сушки, внутри сменного узла измельчения параллельно корпусу сушки установлен измельчитель.

11. Устройство по п. 10, отличающееся тем, что измельчитель представляет собой цилиндрический корпус, в котором горизонтально вращаются сменные элементы-измельчители различной формы.

12. Устройство по п. 1, отличающееся тем, что узел измельчения исходного сырья выполнен с регулируемым электроприводом, с возможностью управления режимом дезинтеграции различных видов сырья.

13. Устройство по п. 1, отличающееся тем, что оно дополнительно содержит средство подвода теплоносителя, выполненное с возможностью регулирования расхода теплоносителя.

14. Устройство по п. 1, отличающееся тем, что оно дополнительно содержит средство нагрева теплоносителя, выполненное с возможностью регулирования температуры теплоносителя.