Способ термического обогащения углей

Иллюстрации

Показать всеИзобретение относится к области переработки угля с получением высококалорийного твердого топлива и попутного горючего газа. Способ термоокислительной переработки угля заключается в том, что осуществляют карбонизацию дробленого угля или угольных брикетов с размером частиц до 60 мм в слоевом аппарате шахтного типа с обращенным воздушным дутьем с максимальной температурой от 500-750°С при пульсирующей подаче окислителя. Технический результат заключается в возможности получения из угля обогащенного кускового твердого топлива с повышенной теплотой сгорания и регулируемым содержанием остаточных летучих веществ, а также снижения энергетических затрат. 1 ил., 3 пр.

Реферат

Изобретение относится к области переработки угля, в частности к получению высококалорийного твердого топлива металлургического и энергетического назначения, пригодного для транспортировки на дальние расстояния, а также попутного горючего газа.

Известен ряд способов и устройств термической обработки углей с использованием техники слоевого коксования, предназначенных для получения термообработанного твердого топлива (полукокса). Наиболее близким к предложенному по оформлению технологического процесса переработки угля является способ получения металлургического среднетемпературного кокса (Евразийский патент №007799, приоритет 27.02.2007; патент РФ №2014883, приоритет 30.06.1994 г.). Наиболее близким по качеству получаемого продукта является способ получения полукокса из бурого угля в вихревых камерах, предложенный Институтом Горючих Ископаемых (патент РФ 2113451, приоритет 20.06.1998 г.).

Способ с использованием техники слоевого коксования предполагает розжиг слоя угля со стороны, противоположной подаче воздуха, в результате которого при определенных параметрах дутья образуется обратная тепловая волна, которая смещается навстречу потоку воздуха. При прохождении тепловой волны через слой уголь последовательно подвергается нагреву, сушке и пиролизу, превращаясь, таким образом, в кокс. Парогазовая смесь продуктов сушки и пиролиза, а также часть кокса реагируют с кислородом воздуха до полного его исчерпания, образуя в пределах тепловой волны узкую зону горения, в которой достигается температура от 750 до 900°С. Далее по ходу движения горячие продукты горения (CO2 и H2O) восстанавливаются на коксе до оксида углерода и водорода. Горючий газ отводится из аппарата для последующей переработки и использования. Образующийся после термоокислительной обработки углеродный остаток классифицируется как среднетемпературный кокс.

Недостатки данного способа и устройства заключаются в высоких рабочих температурах и высокой скорости процесса, что отрицательно сказывается на прочности углеродного остатка (карбонизата), полученного из углей низкой степени метаморфизма (а именно из углей марок 3Б и Д).

Способ (патент РФ№2113451) с получением наиболее близкого по качеству продукта, подразумевает измельчение угля до крупности - 25 мм, сушку его при 80-120°С в вихревой камере в потоке газового теплоносителя до остаточной влажности 10-15%, последующее получение целевого продукта в вихревой камере при 380-420°С с дальнейшим термоокускованием в вальцевом прессе.

К основным недостаткам этого способа следует отнести мелкий фракционный состав подаваемого на переработку угля (0-25 мм), требующий повышенных энергетических затрат на измельчение исходного угля, а также мелкий фракционный состав получаемого кокса, что, по существу, исключает возможность использования получаемого кокса в качестве бездымного коммунально-бытового топлива для топок со слоевым сжиганием, а также ограничивает его использование в металлургии, где в качестве топлива и углеродистого восстановителя широко применяются классы 10-25 мм, 25-40 мм и крупнее, а класс 0-10 мм имеет ограниченное применение только в качестве агломерационного или технологического топлива. Также недостатком данного способа является необходимость брикетирования, что, в свою очередь, увеличивает себестоимость готового продукта.

Задача настоящего изобретения состоит в устранении вышеуказанных недостатков известных способов и устройств с целью снижения энергетических затрат на измельчение исходного угля, получения кускового (класс 10 мм и крупнее) карбонизата - высококалорийного твердого топлива, удовлетворяющего техническим требованиям к углеродистым восстановителям для металлургии и пригодного к использованию в качестве бездымного коммунально-бытового и энергетического топлива.

Техническим результатом изобретения является получение из угля кускового (10 мм и крупнее) карбонизата с повышенной теплотой сгорания и регулируемым содержанием остаточных летучих веществ, удовлетворяющего требованиям к углеродистым восстановителям для металлургии и пригодного к использованию в качестве бездымного коммунально-бытового топлива для топок со слоевым сжиганием, энергетического топлива, снижение энергетических затрат на измельчение исходного угля и исключение стадии брикетирования, а также производство генераторного газа, использование которого позволяет снизить стоимость получаемого карбонизата и обеспечить экологически безопасное производство тепловой энергии.

Технический результат достигается путем термоокислительной обработки угля или угольных брикетов крупностью до 60 мм в слоевом аппарате с обращенным воздушным дутьем при максимальных температурах 500-750°С, при этом воздух подается в аппарат периодически, что обеспечивает, одновременно, поддержание необходимой скорости прогрева слоя, следующего перед тепловой волной, а также достижения необходимой максимальной температуры, что в свою очередь обуславливает значение остаточного выхода летучих веществ готового продукта. Образующийся в процессе карбонизации генераторный газ используются для генерации тепловой энергии.

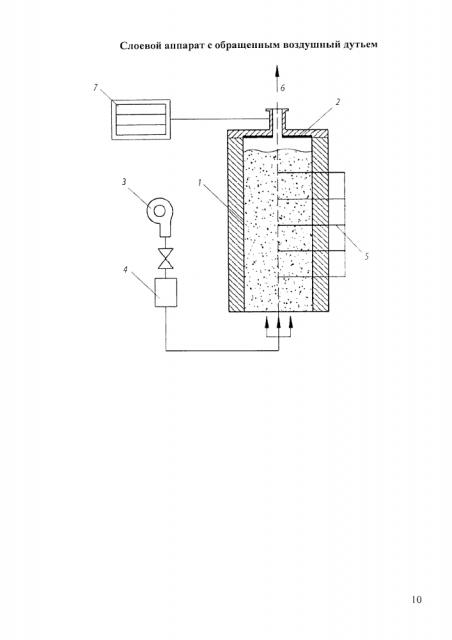

Сущность изобретения поясняется чертежом, на котором изображен слоевой аппарат с обращенным воздушный дутьем.

Для достижения технического результата способ осуществляют следующим образом. В шахтный слоевой аппарат через загрузочный люк загружают дробленый уголь 1 крупностью до 60 мм. Верхний слой угля предварительно нагревают до температуры выше температуры воспламенения угля от нагревательной панели 2. После разогрева до назначенной температуры растопочное устройство отключают. Под газораспределительную решетку внизу шахты с помощью компрессора 3 подают воздух с удельным расходом 20-60 м3/(м2⋅ч), расход регулируется с помощью расходомера 4. После чего задают параметры пульсирующей подачи воздуха с временем подачи от 20 до 60 секунд и временем прекращения подачи воздуха от 60 до 180 секунд в зависимости от свойств получаемого продукта. Для обеспечения пульсирующей подачи окислителя используют реле времени, установленное в электрическую цепь дутьевого устройства. Таким образом, образуется обратная тепловая волна, которая смещается навстречу потоку окислителя, оставляя за собой слой горячего продукта. Уголь при прохождении тепловой волны последовательно подвергается нагреву, сушке и пиролизу. Температура угля определяется с помощью термопар 5. Горючие продукты пиролиза сгорают в кислороде воздуха с образованием диоксида углерода и водяного пара, которые затем восстанавливаются на горячей поверхности кокса до оксида углерода и водорода, образуя, таким образом, горючий газ 6. Состав газа определяется с помощью газоанализатора 7.

После достижения тепловой волной уровня газораспределительной решетки процесс завершают, подачу окислителя прекращают.

В примерах, иллюстрирующих способ, использован аппарат шахтного типа с внутренним диаметром 300 мм и высотой 1500 мм.

Пример 1

В качестве сырья использовали уголь марки ЗБ (Канско-Ачинский угольный бассейн, Большесырское месторождение) имеющий удельную теплоту сгорания на рабочую массу МДж/кг, прочность на раздавливание 16,6 МПа и следующий технический и элементный состав:

| Ad=5% | Vdaf=45,9% | Cdaf=74,5% | |

| Hdaf=5,2% | Ndaf=0,8% | Odaf=19,2% | Sdaf=0,3% |

Размер частиц: 15-40 мм.

Загрузка аппарата: 58 кг угля.

Удельный расход воздуха: 60 м3/(м2⋅ч).

Период подачи воздуха: 20 секунд.

Период останова дутьевого устройства: 170 секунд.

Максимальная температура в слоевом аппарате - 580-670°С.

Выход коксового остатка - 55% от массы исходного угля.

Полученный коксовый остаток имеет прочность на раздавливание 8-10 МПа, что удовлетворяет условиям транспортировки и хранения, имеет удельную теплоту сгорания на рабочую массу МДж/кг и следующий технический и элементный состав:

| Ad=7,4% | Vdaf=15,9% | Cdaf=88,6% | |

| Hdaf=3,3% | Ndaf=0,8% | Odaf=7,l% | Sdaf=0,17%. |

Полученный продукт является высококалорийным твердым топливом (удельная теплота сгорания на 44,1% выше чем у исходного угля) имеющим удовлетворительную прочность для хранения и транспортировки.

Пример 2

В качестве сырья использовали уголь марки Д (разрез «Моховский» Кузнецкого угольного бассейна) имеющий удельную теплоту сгорания на рабочую массу МДж/кг, прочность на раздавливание 28 МПа и следующий технический и элементный состав:

| Ad=5,5% | Vdaf=46,2% | Cdaf=78,0% | |

| Hdaf=5,5% | Ndaf=1,7% | Odaf=14,5% | Sdaf=0,35%. |

Размер частиц: 15-40 мм.

Загрузка аппарата: 55 кг угля.

Удельный расход воздуха: 40 м3/(м2⋅ч).

Период подачи воздуха: 25 секунд.

Период останова дутьевого устройства: 160 секунд.

Максимальная температура в слоевом аппарате - 630-700°С.

Выход коксового остатка - 58% от массы исходного угля.

Полученный коксовый остаток имеет прочность на раздавливание 9-12 МПа, что удовлетворяет условиям транспортировки и хранения, имеет удельную теплоту сгорания на рабочую массу МДж/кг и следующий технический и элементный состав:

; Ad=9,1%; Vdaf=14,3%; Cdaf=87,4%; Sdaf=0,18%.

Полученный продукт является высококалорийным твердым топливом (удельная теплота сгорания на 23% выше чем у исходного угля) имеющим удовлетворительную прочность для хранения и транспортировки.

Пример 3

В качестве сырья использовали уголь марки Д (разрез «Караканский-Южный» Кузнецкого угольного бассейна) имеющий удельную теплоту сгорания на рабочую массу МДж/кг, прочность на раздавливание 26 МПа и следующий технический и элементный состав: ; Ad=11,3%; Vdaf=35,6%; Cdaf=51,4%; Sdaf=0,25%.

Размер частиц: 15-40 мм.

Загрузка аппарата: 56 кг угля.

Удельный расход воздуха: 30 м3/(м2⋅ч).

Период подачи воздуха: 40 секунд.

Период останова дутьевого устройства: 150 секунд.

Максимальная температура в слоевом аппарате - 670-750°С.

Выход коксового остатка - 62% от массы исходного угля.

Полученный коксовый остаток имеет прочность на раздавливание 15-20 МПа, что удовлетворяет условиям транспортировки и хранения, имеет удельную теплоту сгорания на рабочую массу МДж/кг и следующий технический состав:

; Ad=18,1%; Vdaf=16,4%.

Полученный продукт является высококалорийным твердым топливом (удельная теплота сгорания на 33,5% выше чем у исходного угля) имеющим высокую прочность, удовлетворяющую условиям хранения и транспортировки.

Таким образом, предложенный способ позволяет получать из угля кусковой (класс 10 мм и крупнее) карбонизат - высококалорийное твердое топливо, удовлетворяющее техническим требованиям к углеродистым восстановителям для металлургии и пригодное к использованию в качестве бездымного коммунально-бытового и энергетического топлива.

Способ термоокислительной переработки угля с получением твердого топлива и горючего газа, отличающийся тем, что карбонизацию дробленого угля или угольных брикетов с размером частиц до 60 мм осуществляют в слоевом аппарате шахтного типа с обращенным воздушным дутьем при максимальной температуре от 500 до 750°С при удельном расходе воздуха 20-60 м3/(м2⋅ч), используя пульсирующую подачу воздуха с временем подачи воздуха от 20 до 60 секунд и временем прекращения подачи воздуха от 60 до 180 секунд в зависимости от свойств получаемого продукта.