Подшипниковый узел раздельного турбокомпрессора

Иллюстрации

Показать всеИзобретение относится к раздельному турбокомпрессору двигателя внутреннего сгорания с возвратно-поступательными поршнями. Раскрыт подшипниковый узел 40 турбокомпрессора для раздельного турбокомпрессора для двигателя 1, в котором ключевые вращающиеся части 15, 10r, 20r опираются с возможностью вращения на пару разнесенных в пространстве подшипников 16, 17, расположенных в отверстии трубчатого корпуса 30b подшипника, образующего часть подшипникового узла 30. Вращающиеся части 15, 10r, 20r подшипникового узла 40 турбокомпрессора отбалансированы как единый узел перед установкой подшипникового узла 40 турбокомпрессора на блок 2z цилиндров двигателя 1 посредством вставки в отверстие 2b, выполненное в блоке 2z цилиндров. Техническим результатом является облегчение монтажа раздельного турбокомпрессора на двигатель. 3 н. и 15 з.п. ф-лы, 11 ил.

Реферат

Область техники

Настоящее изобретение относится к раздельному турбокомпрессору двигателя внутреннего сгорания с возвратно-поступательными поршнями и, в частности, к подшипниковому узлу турбокомпрессора для раздельного турбокомпрессора.

Уровень техники и раскрытие изобретения

Известно, что оснащение двигателя внутреннего сгорания турбокомпрессором для сжатия поступающего в двигатель воздуха улучшает характеристики двигателя с точки зрения выходного крутящего момента, выбросов и эффективности сгорания.

Обычный турбокомпрессор содержит корпус, содержащий ротационный компрессор, который установлен с опорой с возможностью вращения в камере на одном конце корпуса, и турбину, которая установлена с опорой с возможностью вращения в камере на противоположном конце корпуса. Турбина и компрессор соединены с возможностью передачи движения приводным валом, установленным с опорой в центральной подшипниковой части корпуса.

Турбина выполнена с возможностью приема отработавших газов от двигателя и преобразования кинетической энергии выходящих отработавших газов во вращающий момент, подаваемый на компрессор. Компрессор принимает воздух, который может быть воздухом окружающей среды или сочетанием воздуха окружающей среды и рециркулирующих отработавших газов, сжимает подаваемый воздух и подает сжатый воздух в двигатель.

Такая компоновка обуславливает наличие ряда проблем в размещении турбокомпрессора в моторном отсеке транспортного средства.

Во-первых, длина каналов, используемых для соединения турбокомпрессора с двигателем, и сложность этих каналов требуют компромиссов при компоновке, во-вторых, обычный турбокомпрессор имеет относительно большую массу, которая должна опираться на двигатель, в-третьих, трудности в размещении турбокомпрессора могут привести к ухудшению показателей при аварийном тесте, поскольку относительно твердый блок турбокомпрессора может занимать «пространство», в которое при ударе будут вторгаться другие компоненты, и, в-четвертых, передача излучаемого двигателем тепла к компонентам с холодной стороны компрессора через горячую часть турбины турбокомпрессора, находящуюся в непосредственной близости и плотно прилегающую к холодной части компрессора турбокомпрессора, приводит к передаче тепла от турбины к компрессору, что обуславливает ряд недостатков. К таким недостаткам относятся требование к использованию материалов для боковых компонентов компрессора, имеющих более высокую тепловую стойкость, нежели могло бы потребоваться в другом случае, что приводит к увеличению затрат на материал, более высокие температуры нагнетаемых газов на выходе компрессора вследствие упомянутого эффекта передачи тепла, приводящие к снижению эффективности двигателя из-за более высоких температур нагнетаемого воздуха на входе, к уменьшению эффективности из-за необходимости более интенсивного охлаждения после компрессора (промежуточного охлаждения), и термическая усталость из-за разности температур между горячей и холодной сторонами турбокомпрессора.

Поэтому автор настоящего изобретения предлагает разделить компрессор и турбину и установить их на противоположных сторонах двигателя с формированием "раздельного турбокомпрессора".

Целью настоящего изобретения является предложение для такого раздельного турбокомпрессора подшипникового узла, который облегчает монтаж раздельного турбокомпрессора на двигатель и является экономичным по конструкции.

В первом аспекте настоящего изобретения представлен подшипниковый узел турбокомпрессора раздельного турбокомпрессора двигателя, причем раздельный турбокомпрессор содержит компрессор, расположенный на одной стороне основного структурного компонента двигателя, и турбину, расположенную на противоположной стороне основного структурного компонента двигателя, и причем подшипниковый узел турбокомпрессора содержит корпус подшипника, содержащий трубчатое тело, которое определяет отверстие для размещения по меньшей мере двух разнесенных в пространстве подшипников, приводной вал, установленный с опорой с возможностью вращения по меньшей мере на два разнесенных подшипника, ротор компрессора, образующий часть компрессора, расположенной на одном конце приводного вала для вращения вместе с ним, и ротор турбины, образующий часть турбины, расположенной на противоположном конце приводного вала для вращения вместе с ним.

Трубчатое тело может быть выполнено по размеру в соответствии с отверстием в основном структурном компоненте, используемом для установки подшипникового узла турбокомпрессора на двигатель.

Корпус подшипника может содержать фланец, расположенный на одном конце трубчатого тела, для фиксации положения корпуса подшипника на двигателе.

Подшипниковый узел турбокомпрессора может дополнительно содержать корпус для турбины, содержащий несъемный фланец, который используется для крепления подшипникового узла турбокомпрессора на основном структурном компоненте двигателя.

Подшипниковый узел турбокомпрессора может дополнительно содержать корпус для компрессора, содержащий несъемный фланец, который используется для крепления подшипникового узла турбокомпрессора на основном структурном компоненте двигателя.

Основным структурным компонентом может быть блок цилиндров двигателя. В качестве альтернативы, основным структурным компонентом может быть одно из нижеперечисленного: головка блока цилиндров двигателя, картер двигателя или блок цилиндров.

Во втором аспекте изобретения представлен двигатель, содержащий коленчатый вал, выполненный с возможностью вращения вокруг продольной оси вращения, и раздельный турбокомпрессор, содержащий компрессор, подающий впускной воздух по меньшей мере в одно впускное устройство двигателя, турбину, соединенную по меньшей мере с одним выпускным устройством двигателя, и приводной вал, соединяющий компрессор с турбиной с возможностью передачи движения, причем раздельный турбокомпрессор содержит подшипниковый узел турбокомпрессора, выполненный в соответствии с упомянутым первым аспектом изобретения, установленный с опорой на основной структурный компонент двигателя с целью размещения компрессора и турбины на противоположных сторонах основного структурного компонента двигателя.

Компрессор может содержать корпус компрессора, образующий рабочую камеру, и в рабочей камере может быть расположен ротор компрессора.

Корпус компрессора может быть установлен на первой продольной стороне основного структурного компонента двигателя.

Турбина может содержать корпус турбины, образующий рабочую камеру, и в рабочей камере может быть расположен ротор турбины.

Корпус турбины может быть установлен на второй продольной стороне основного структурного компонента двигателя.

Основным структурным компонентом двигателя может быть одно из нижеперечисленного: блок цилиндров, картер, головка блока цилиндров или ряд цилиндров.

Приводной вал может быть расположен под углом по существу в девяносто градусов к продольной оси вращения коленчатого вала.

В третьем аспекте настоящего изобретения предложен способ установки раздельного турбокомпрессора на двигатель, содержащий установку приводного вала, ротора компрессора, ротора турбины, и по меньшей мере двух подшипников в трубчатое тело корпуса подшипника для формирования подшипникового узла турбокомпрессора в соответствии с первым аспектом изобретения, вращение приводного вала и присоединенных ротора компрессора и ротора турбины с определенной скоростью для балансировки вращающихся частей и, после завершения этапа балансировки, размещение и крепление отбалансированного подшипникового узла турбокомпрессора в двигателе.

Формирование подшипникового узла турбокомпрессора может содержать процесс вставки по меньшей мере двух подшипников в отверстие в трубчатом корпусе подшипника и введение приводного вала в зацепление по меньшей мере с двумя подшипниками с целью опоры приводного вала с возможностью вращения.

Формирование подшипникового узла турбокомпрессора может дополнительно содержать процесс прикрепления одного из элементов, ротора компрессора или ротора турбины, к одному концу приводного вала перед его введением в зацепление по меньшей мере с двумя подшипниками.

Формирование подшипникового узла турбокомпрессора может дополнительно содержать присоединение другого из элементов, ротора компрессора или ротора турбины, к противоположному концу приводного вала после его введения в зацепление по меньшей мере с двумя подшипниками.

Упомянутый способ может дополнительно содержать присоединение корпуса компрессора к первой стороне основного структурного компонента двигателя таким образом, чтобы закрыть ротор компрессора и сформировать компрессор. Упомянутый способ может дополнительно содержать процесс присоединения корпуса турбины ко второй стороне основного структурного компонента двигателя таким образом, чтобы закрыть ротор турбины и сформировать турбину.

Присоединение и крепление отбалансированного подшипникового узла турбокомпрессора к двигателю может содержать введение трубчатого тела корпуса подшипника в зацепление с цилиндрическим отверстием, выполненным в основной структурной части двигателя, и закрепление трубчатого тела в требуемом положении в отверстии.

Краткое описание чертежей

Далее изобретение описано на примере со ссылкой на прилагаемые чертежи, среди которых:

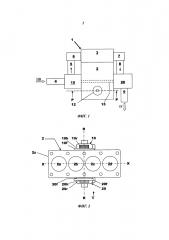

на фиг. 1 представлена структурная схема двигателя, содержащего раздельный турбокомпрессор, в соответствии со вторым аспектом настоящего изобретения;

на фиг. 2 схематически представлен общий вид оснащенного турбокомпрессором двигателя, показанного на фиг. 1, со снятой головкой блока цилиндров двигателя;

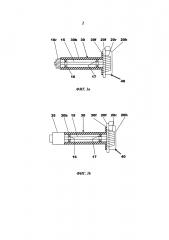

на фиг. 3а представлен частичный разрез в виде сбоку подшипникового узла турбокомпрессора в соответствии с первым аспектом настоящего изобретения;

на фиг. 3b представлен вид, аналогичный представленному на фиг. 3а, на котором показана защитная крышка в положении на одном конце подшипникового узла турбокомпрессора;

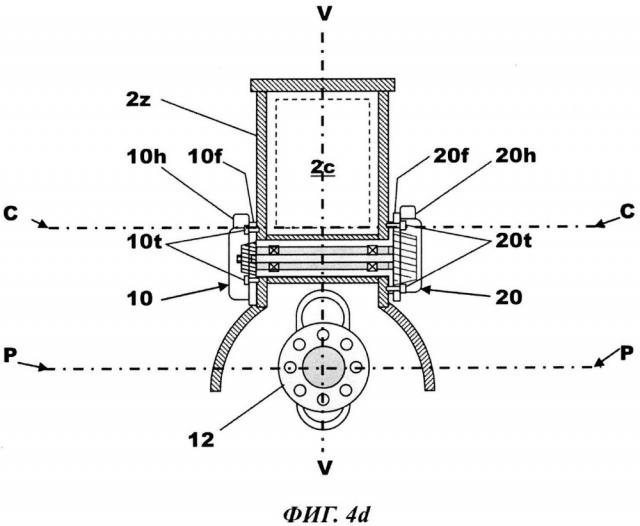

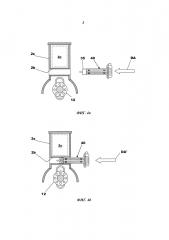

на фиг. 4а-4d представлены четыре этапа первого варианта осуществления способа установки раздельного турбокомпрессора на двигатель в соответствии с третьим аспектом настоящего изобретения;

на фиг. 5 схематично представлен вид сбоку оснащенного турбокомпрессором двигателя, показанного на фиг. 1-4d, в направлении стрелки V на фиг. 2;

на фиг. 6а представлена блок-схема, иллюстрирующая различные этапы исполнения первого варианта осуществления способа установки раздельного турбокомпрессора на двигатель в соответствии с третьим аспектом настоящего изобретения; и

на фиг. 6b представлена блок-схема, иллюстрирующая различные этапы исполнения второго варианта осуществления способа установки раздельного турбокомпрессора на двигатель в соответствии с третьим аспектом настоящего изобретения.

Осуществление изобретения

На фиг. 1-4 представлен оснащенный турбокомпрессором рядный четырехцилиндровый двигатель 1 поперечного потока.

Двигатель 1 содержит блок 2 двигателя, к которому присоединена головка 3 блока цилиндров. Блок 2 двигателя может содержать блок цилиндров и картер, выполненные в виде единого компонента, или может содержать отдельные компоненты, блок цилиндров и картер, соединенные между собой. В любом случае, блок цилиндров определяет один или несколько цилиндров, и, в данном случае, присутствуют четыре цилиндра 2а, 2b, 2 с, 2d, в каждом из которых установлен поршень с возможностью скольжения (не показан).

Стрелкой "НВ" показано поступление нагнетаемого воздуха (НВ) в двигатель 1 через впускной канал 4. Должно быть ясно, что нагнетаемый впускной воздух может быть воздухом окружающей среды или смесью воздуха окружающей среды и рециркулирующих отработавших газов. Всасываемый воздух подают в компрессор 10, сжимают посредством компрессора 10, и направляют по каналу 5 во впускной коллектор 6, соединенный с впускными портами (не показаны), которые выполнены в головке 3 блока цилиндров и которые являются воздухозаборниками двигателя. Затем воздух наддува подают в цилиндры двигателя 1, где он вступает в реакцию горения с топливом и перед выходом из головки 3 блока цилиндров через выпускные каналы отработавшего газа в выпускной коллектор 7, заставляет расположенные в цилиндрах 2а-2d двигателя 1 поршни двигаться возвратно-поступательно, приводя в движение коленчатый вал 12. Отработавшие газы проходят через канал 8 к турбине 20, с которой он взаимодействует для обеспечения вращающего момента на приводном валу 15, который одним концом присоединен с возможностью передачи движения к турбине 2, и противоположным концом присоединен с возможностью передачи движения к компрессору 10. Затем отработавший газ (ОГ) выходит из турбины 20, попадает в выхлопную систему 9, которая может содержать различные устройства последующей обработки для уменьшения шума или выбросов и возвращается в атмосферу, как показано стрелкой "ОГ".

Таким образом, в отличие от обычной конструкции турбокомпрессора, в случае "раздельного турбокомпрессора" компрессор 10 и турбина 20 разнесены и находятся на противоположных боковых сторонах основного структурного компонента двигателя, таким образом, горячие отработавшие газы не ухудшают эксплуатационные характеристики компрессора 10 и позволяют использовать более дешевые материалы для компонентов со стороны входа нагнетаемого воздуха. Основной структурный компонент двигателя в этом случае является блоком 2z цилиндров, но в качестве альтернативы, может являться картером, головкой блока цилиндров или одним из блоков цилиндров V-образного двигателя, который в настоящей заявке упоминается как "ряд цилиндров". При установке компрессора 10 и турбины 20 в двигателе поперечного потока таким образом расстояние между компрессором 10 и входными портами двигателя 1 значительно уменьшается по сравнению с обычным турбокомпрессором, установленным на стороне выпуска двигателя, поскольку компрессор 10 расположен близко к впускному коллектору 6, и длина любых каналов 5 значительно уменьшается. В случае использования обычного турбокомпрессора каналы от компрессора к впускной стороне двигателя должны проходить либо вокруг одного конца двигателя, либо поверх двигателя. В обоих случаях приходится занимать полезное пространство, и получающийся длинный канал приводит к увеличению потерь на трение и уменьшению эффективности работы компрессора.

Приводной вал 15 расположен выше положения коленчатого вала 12, но ниже нижнего конца цилиндров 2a-2d в блоке 2z цилиндров блока 2 двигателя.

Длина приводного вала 15, а также его положение внутри блока 1 двигателя, значительно уменьшают передачу тепла от турбины 20 к компрессору 10.

Однако следует понимать, что приводной вал 15 может быть расположен в других местах, таких как область картера двигателя 1 между двумя цилиндрами, или головка 3 блока цилиндров двигателя.

На фиг. 2-5 четыре цилиндра 2а-2d показаны расположенными в ряд в верхней части блока 2 двигателя, называемого блоком 2z цилиндров двигателя 1. Несмотря на то, что это не показано непосредственно на чертежах, блок 2z цилиндров содержит некоторое количество встроенных каналов охлаждения и смазки для охлаждения двигателя 1 и подачи масла в подвижные части двигателя 1.

Блок 2z цилиндров, в дополнение к двум боковым сторонам, содержит по существу плоскую поверхность в верхней части, к которой, при эксплуатации, прикреплена головка 3 блока цилиндров, как хорошо известно в данной области техники.

В нижней части блока цилиндров 2z выполнены несколько опорных седел (не показаны), которые в данном случае служат опорой для пяти основных подшипников, используемых для создания опоры коленчатого вала 12 с возможностью вращения. Должно быть ясно, что, в качестве альтернативы, опорой коленчатого вала 12 могут служить три основных подшипника. В документе US 2014/0041618, например, раскрыт четырехцилиндровый двигатель, который содержит только три основных подшипника.

Коленчатый вал 12 содержит четыре кривошипа 12t, которые соответствуют цилиндрам 2a-2d. Каждый из кривошипов 12t содержит поверхность подшипника большой головки шатуна или шатунную шейку 12b, используемую для присоединения шатуна к коленчатому валу 12 (не показан) с возможностью вращения, что хорошо известно в данной области техники.

Коленчатый вал 12 вращается вокруг продольной оси вращения Х-Х, которая определяется коренными подшипниками, частью которых являются выполненные на коленчатом вале 12 опорные шейки 12m. Продольная ось вращения Х-Х коленчатого вала 12 расположена вертикально в поперечной плоскости Р-Р блока 2 двигателя, и коленчатый вал 12 проходит вдоль длины или в продольном направлении блока 2 двигателя.

Приводной вал 15 в этом случае расположен вертикально в области, которую определяет в нижней части плоскость Р-Р и в верхней части плоскость С-С, расположенная в нижней части цилиндров 2а-2d (см. фиг. 1 и 4d).

В предпочтительном варианте приводной вал 15 расположен рядом с плоскостью С-С для минимизации расстояния от турбины 20 до выходных портов двигателя 1. Точное позиционирование зависит от нескольких факторов, к которым, в том числе, относятся размер турбины 20 и доступное пространство в моторном отсеке.

Приводной вал 15 расположен в продольном направлении двигателя 1 таким образом, чтобы в данном случае его положение соответствовало центральному коренному подшипнику 12m двигателя 1. Приводной вал 15 должен быть во всех случаях расположен со смещением в продольном направлении относительно кривошипов 12t коленчатого вала 12, чтобы избежать возникновения пересечений с шатунами (не показаны), используемыми для соединения коленчатого вала 12 с поршнями двигателя 1.

Следует понимать, что, несмотря на то, что в показанном примере приводной вал 15 расположен между цилиндрами 2b и 2с, приводной вал 15 может быть в качестве альтернативы расположен между цилиндрами 2а и 2b, между цилиндрами 2с и 2d, или на продольных сторонах двигателя 1. Тем не менее, центральная установка предпочтительна для двигателя поперечного потока, так как обычно она обеспечивает кратчайшее расстояние между компрессором 10 и впускным коллектором 6 и кратчайшее расстояние между выпускным коллектором 7 и турбиной 20.

Ось R-R вращения приводного вала 15 (см. фиг. 2) расположена по существу под углом девяносто градусов к продольной оси Х-Х вращения коленчатого вала 12 таким образом, что она проходит поперечно через блок 2 двигателя от одной стороны блока 2z цилиндров к противоположной стороне блока 2z цилиндров. Ось R-R вращения приводного вала 15 также расположена по существу под углом девяносто градусов к вертикальной плоскости V-V (см. фиг. 4d), проходящей вверх от оси Х-Х вращения коленчатого вала 12. Должно быть ясно, что блок 2z цилиндров не обязательно должен быть расположен вертикально при эксплуатации что при отклонении его положения от вертикального ориентация плоскости V-V также перестанет быть вертикальной.

Корпус 10h компрессора определяет рабочую камеру, в которой установлен с возможностью вращения ротор 10r компрессора для формирования компрессора 10. Корпус 10h закреплен на одной из продольных сторон блока 2z цилиндров с помощью несъемного фланца 10f и нескольких резьбовых крепежных деталей 10t.

Корпус 20h турбины определяет рабочую камеру, в которой установлен с возможностью вращения ротор 20r турбины для формирования турбины 20. Корпус 20h установлен на продольной стороне блока 2z цилиндров, противоположной стороне установки корпуса 10h компрессора, и прикреплен к блоку 2z цилиндров с помощью несъемного фланца 20f и нескольких резьбовых крепежных деталей 20t.

Ротор 10r компрессора присоединен с возможностью передачи движения к одному концу приводного вала 15 и ротор 20r турбины присоединен с возможностью передачи движения к другому концу приводного вала 15.

В двух альтернативных вариантах осуществления приводной вал 15 и ротор 20r турбины выполнены в виде единого компонента или приводной вал 15 и ротор 10r компрессора выполнены в виде единого компонента.

Как видно на фиг. 3а и 3b, подшипниковый узел 40 турбокомпрессора содержит подшипниковый узел 30, приводной вал 15, ротор 10r компрессора и ротор 20r турбины.

Подшипниковый узел 30 содержит корпус подшипника и пару разнесенных в пространстве подшипников 16, 17, установленных в корпусе подшипника. Корпус подшипника выполнен в виде трубчатого тела 30b, содержащего торцевой фланец 30f для фиксации положения подшипникового узла 30 на двигателе 1.

Трубчатое тело 30b подшипникового узла 30 определяет отверстие, в котором установлена пара подшипников в виде подшипника 16 компрессора и подшипника 17 турбины. При необходимости может быть дополнительно предусмотрен промежуточный подшипник для приводного вала 15.

В этом случае подшипник 16 компрессора служит для создания опоры приводного вала 15 с возможностью вращения в непосредственной близости к ротору 10r компрессора, а подшипник 17 турбины служит для создания опоры приводного вала 15 с возможностью вращения в непосредственной близости к ротору 20r турбины.

Трубчатое тело 30b установлено с опорой на блок 2z цилиндров и, в данном случае, размещено в поперечном цилиндрическим отверстии 2b, выполненном в блоке 2z цилиндров.

В примере, показанном на фиг. 3а, корпус 20h турбины прикреплен к фланцу 30f трубчатого тела 30b подшипникового узла 30 тремя резьбовыми крепежными деталями 30t (показаны только на фиг. 5), и, в данном случае, корпус 20h турбины образует дополнительную часть подшипникового узла 40 турбокомпрессора, которая в таком случае готова к установке на двигатель 1.

Преимущество присоединения корпуса 20h турбины к фланцу 30f в том, что корпус 20h турбины предотвращает повреждения, возникающие в роторе 20r турбины во время последующих процессов сборки, и предотвращает попадание в турбину 20 грязи и мусора. За счет крепления корпуса 20h турбины к фланцу 30f создается закрытая конструкция турбины. Хотя это не показано, может быть предусмотрено уплотнение во фланце 30f, взаимодействующее с приводным валом 15 для предотвращения утечки горячего отработавшего газа из турбины 20 в процессе эксплуатации.

В данном случае подшипниковый узел 40 турбокомпрессора прикреплен к блоку 2z цилиндров посредством шести резьбовых крепежных деталей 20t, которые проходят через отверстия во фланце 20f корпуса 20h турбины и во фланце 30f для взаимодействия с дополнительными резьбовыми отверстиями в блоке 2z цилиндров.

В качестве альтернативы, фланец 30f может быть прикреплен непосредственно к блоку 2z цилиндров, а корпус 20h турбины может быть прикреплен либо к фланцу 30f, либо непосредственно к блоку 2z цилиндров.

На фиг. 3b защитная крышка 35 показана в таком положении, которое обеспечивает защиту ротора 10r компрессора при установленном подшипниковом узле 40 турбокомпрессора на двигателе 1.

Сборка подшипникового узла 40 турбокомпрессора осуществляется посредством вставки пары подшипников 16, 17 в отверстие в трубчатом теле 30b, и последующего введения вала 15 в зацепление с двумя подшипниками 16, 17, при уже установленном на место роторе 20r турбины или роторе 10r компрессора. В случае представленного примера, ротор 20r турбины либо прикрепляют к ведущему валу 15, либо выполняют как единое целое с приводным валом 15, после чего, по завершению полного введения вала 15 в зацепление с парой подшипников 16, 17, ротор 10r компрессора прикрепляют к приводному валу 15.

Одно из преимуществ настоящего изобретения в том, что при выполнении готового подшипникового узла 40 турбокомпрессора вращающиеся части компрессора 10 и турбины 20 могут быть отбалансированы вместе с приводным валом перед установкой подшипникового узла 40 турбокомпрессора на двигатель 1. Нет необходимости снимать любые из компонентов подшипникового узла 40 турбокомпрессора после балансировки, и, таким образом, он устанавливается на двигателе 1 в отбалансированном состоянии, готовом к эксплуатации и не требующем последующей балансировки. Это очень важно, поскольку, если приводной вал 15, ротор Юг компрессора и ротор 20r турбины не отбалансированы в узких пределах, очень высокая скорость вращения этих вращающихся частей приводит к возникновению в процессе эксплуатации недопустимых вибраций.

Второе преимущество настоящего изобретения в том, что после балансировки подшипниковый узел 40 турбокомпрессора может быть установлен на двигатель 1 простым и экономичным способом, не нарушающим баланс вращающихся компонентов 15, 10r, 20r, и не требующим специальных инструментов или оборудования.

Как видно на фиг. 4a-4d, представлены четыре этапа установки раздельного турбокомпрессора на двигатель 1.

На фиг. 4а подшипниковый узел 40 турбокомпрессора собран, отбалансирован и находится в процессе примерки к отверстию 2b в блоке 2z цилиндров, как показано стрелкой "DA".

На фиг. 4b трубчатое тело 30b подшипникового узла 30, образующее часть подшипникового узла 40 турбокомпрессора, введено в зацепление с отверстием 2b в блоке 2z цилиндров, и подшипниковый узел 40 турбокомпрессора перемещают в направлении стрелки "DA". Размер трубчатого тела 30b выбран соответствующим отверстию 2b для точного позиционирования подшипникового узла 30 в блоке 2z цилиндров. Должно быть ясно, что отверстие 2b в блоке 2z цилиндров может быть точно обработано с использованием обычного сверлильного станка, и что наружный диаметр и отверстие трубчатого тела 30b могут быть точно обработаны с использованием обычного производственного оборудования.

На фиг. 4с защитная крышка 35 снята после полного введения подшипникового узла 40 турбокомпрессора в зацепление с блоком 2z цилиндров и закрепления на месте, в данном примере, шестью резьбовыми крепежными деталями 20t.

Как упоминалось ранее, каждая из резьбовых крепежных деталей 20t проходит через соответствующее отверстие (не показаны) во фланце 20f корпуса 20h турбины и через выровненное по положению соответствующее отверстие (не показано) во фланце 30f и введена в резьбовое взаимодействие с соответствующим резьбовым отверстием в блоке 2z цилиндров.

На фиг. 4с корпус 10h компрессора показан в положении для крепления на двигателе 1. Движение корпуса 10h компрессора по направлению стрелки "DB" приведет к его перемещению в требуемое положение на блоке 2z цилиндров с образованием корпуса и рабочей камеры для ротора 10r компрессора.

На фиг. 4d установка раздельного турбокомпрессора на двигатель 1 закончена, и корпус 10h компрессора закреплен на месте посредством нескольких резьбовых крепежных деталей 10t.

Каждая из резьбовых крепежных деталей 10t проходит через соответствующее отверстие (не показаны) во фланце 10f корпуса 10h компрессора и входит в резьбовое взаимодействие с соответствующим резьбовым отверстием в блоке 2z цилиндров.

Таким образом, настоящее изобретение предлагает подшипниковый узел турбокомпрессора для раздельного турбокомпрессора, содержащего раздельные узлы компрессора и турбины, которые соединены с возможностью передачи движения с приводным валом, проходящим через двигатель, что позволяет выполнить предварительную балансировку вращающихся частей раздельного турбокомпрессора и облегчает установку турбокомпрессора на двигатель.

Должно быть ясно, что в двигателе могут быть размещены несколько раздельных турбокомпрессоров, и в таком случае в каждом раздельном турбокомпрессоре может быть использован подшипниковый узел турбокомпрессора, выполненный в соответствии с настоящим изобретением.

Должно быть ясно, что трубчатое тело подшипникового узла не обязательно должно содержать торцевой фланец, и что в таком случае предусматривают альтернативные средства для закрепления трубчатого тела в требуемом положении.

На фиг. 6 показаны основные этапы первого варианта осуществления способа установки раздельного турбокомпрессора на двигатель, такой как двигатель 1.

Способ начинается на этапе 100, на котором изготавливают все необходимые детали, готовые для сборки.

На этапе 110 приводной вал 15 и ротор 20 г турбины собирают с формированием подсборки.

На этапе 115 подшипники 16, 17 размещают в трубчатом теле 30b с формированием подшипникового узла 30.

На этапе 120 конец приводного вала 15, соответствующий компрессору, вводят в зацепление с компрессором и подшипниками турбины 16 и 17.

Должно быть ясно, что этапы 115 и 120 могут быть выполнены в обратной последовательности.

После этапа 120 способ продолжается на этапе 125, на котором корпус 20h турбины прикрепляют к фланцу 30f корпуса подшипника 30. Несмотря на то, что этот этап не является обязательным, поскольку корпус 20h турбины не обязательно должен быть прикреплен к фланцу 30f и может быть присоединен позже по ходу осуществления способа, например, после балансировки, или когда подшипниковый узел 40 турбокомпрессора установлен в требуемое положение на двигателе 1 и должен быть закреплен на месте, предпочтительно, чтобы корпус 20h турбины был предварительно прикреплен к фланцу 30f, так как при этом он обеспечивает защиту ротора 20 г турбины во время последующих этапов сборки.

От этапа 125 способ переходит к этапу 130, на котором ротор Юг компрессора присоединяют к приводному валу 15 для завершения сборки подшипникового узла 40 турбокомпрессора.

Затем подшипниковый узел 40 турбокомпрессора, как показано на этапе 140, располагают в балансировочном станке и вращают с высокой скоростью для осуществления балансировки подшипникового узла 40 турбокомпрессора. После балансировки подшипниковый узел 40 турбокомпрессора закончен и готов к установке на двигатель 1.

От этапа 140 способ переходит к этапу 150, на котором подшипниковый узел 40 турбокомпрессора устанавливают на двигатель 1 посредством вставки трубчатого тела 30b подшипникового узла 30 в отверстие 2b в блоке 2z цилиндров, и затем на этапе 155 корпус 20h турбины прикрепляют к блоку 2z цилиндров посредством шести резьбовых крепежных деталей 20t и фланца 20f корпуса 20h турбины.

Затем корпус 10h компрессора располагают на продольной стороне блока 2z цилиндров, противоположной положению турбины 20 и закрепляют в требуемом положении, как показано на этапе 160, посредством резьбовых крепежных деталей 10t и фланца 10f на корпусе 10h компрессора.

Последним этапом способа сборки, как указано на этапе 170, является присоединение компрессора 10 и турбины 20 к впускному коллектору 6 и выпускному коллектору 7 двигателя 1, в результате чего установка раздельного турбокомпрессора на двигателе 1 завершается, как показано на этапе 199.

Должно быть ясно, что приведенный выше способ относится к установке раздельного турбокомпрессора на рядный двигатель в том случае, когда приводной вал проходит через блок цилиндров двигателя и прикреплен к нему. Должно быть ясно, что при расположении приводного вала в другом месте на двигателе, способ должен быть модифицирован, чтобы это учесть, например, посредством замены слов "блок цилиндров" в раскрытом способе словами, соответствующими положению приводного вала, такими как, например, "головка блока цилиндров" или "картер", и должны быть предусмотрены отверстие или опора на/в этих компонентах для подшипникового узла турбокомпрессора.

На фиг. 6b показан второй вариант осуществления способа установки раздельного турбокомпрессора на двигатель, который во многих отношениях аналогичен описанному ранее со ссылкой на фиг. 6а, при этом единственное значительное отличие заключается в том, что ротор 10r компрессора прикреплен к приводному валу 15 перед ротором 20r турбины таким образом, что приводной вал 15 вставляют в пару подшипников 16, 17 со стороны конца приводного вала 15, соответствующего турбине.

Основными этапами второго варианта осуществления являются:

Этап 200: - изготовление всех необходимых для сборки компонентов;

Этап 210: - присоединение ротора 10r компрессора к приводному валу 15 с образованием подсборки компрессора и вала;

Этап 215: - Размещение подшипников 16, 17 в трубчатом теле 30b;

Этап 220: - Введение конца вала 15 подсборки компрессора, соответствующего турбине, и подсборки вала, в зацепление с подшипниками 16, 17;

Этап 225: - Присоединение ротора 20r турбины к приводному валу 15 с образованием подшипникового узла 40 турбокомпрессора;

Этап 230: - Присоединение корпуса 20h турбины к фланцу 30f трубчатого тела 30b;

Этап 240: - Балансировка подшипникового узла 40 турбокомпрессора;

Этап 250: - Процесс вставки трубчатого тела 30b в отверстие 2b в блоке 2z цилиндров;

Этап 255: - Присоединение корпуса 20h турбины к блоку 2z цилиндров с использованием резьбовых крепежных деталей;

Этап 260: - Присоединение корпуса 20h компрессора к блоку 2z цилиндров с использованием резьбовых крепежных деталей;

Этап 270: - Присоединение компрессора 10 к впускным устройствам двигателя 1, и турбины 20 к выпускным устройствам двигателя 1;

Этап 299: - Завершение установки раздельного турбокомпрессора на двигатель 1.

Несмотря на то, что показанные на фиг. 6а и 6b способы являются предпочтительными способами установки, должно быть ясно, что упомянутые этапы приведены для пояснения и могут быть выполнены в другом порядке или могут отражать другой подход. Например, при изменении размеров трубчатого тела, ротора турбины и отверстия в блоке цилиндров по сравнению с показанными должна быть возможной установка подшипникового узла турбокомпрессора со стороны ротора турбины.

Одним из ключевых признаков настоящего изобретения является производство подшипникового узла 40 турбокомпрессора, который содержит подшипниковый узел 30, содержащий подшипники 16, 17 для приводного вала 15, приводной вал 15 и оба ротора 10r, 20r, которые могут быть отбалансированы перед установкой на двигатель 1.

Дополнительным признаком настоящего изобретения является использование точно расположенной опоры подшипникового узла 40 турбокомпрессора, выполненной, предпочтительно, в компоненте двигателя, который служит опорой раздельного турбокомпрессора, без необходимости использования каких-либо кронштейнов или вспомогательных деталей.

Термин "двигатель поперечного потока" употреблен в настоящей заявке в значении двигателя, в котором впускные и выпускные устройства двигателя находятся на противоположных сторонах двигателя или на противоположных сторонах каждого из рядов цилиндров, если двигатель имеет более одного ряда цилиндров. При такой конструкции с "поперечным потоком" поток газа проходит от одной стороны двигателя или ряда цилиндров, через двигатель или ряд цилиндров, и к другой стороне двигателя или ряда цилиндров.

Преимуществами настоящего изобретения в сравнении с использованием обычных подшипников с опиранием непосредственно в блоке цилиндров являются:

- Процесс балансировки и установки

Способ не требует дополнительных этапов производства, инструментов и действий для обеспечения балансировки подшипникового узла турбокомпрессора после завершения установки. Узел поступает предварительно отбалансированным и герметизированным и остается таковым в процессе сборки.

- Минимизация риска засорения

Поскольку подшипниковый узел турбокомпрессора во время установки герметизирован, риск попадания пыли/грязи из атмосферы на внутренние поверхности подшипника снижается.

- Минимизация риска повреждения роторов турбины и компрессора в производственной среде

Роторы турбины/компрессора защищены во время завершающего этапа сборки. Уменьшенное количество перемещений компонентов способствует снижению риска повреждений, которые могут вызвать разбалансировку турбокомпрессора.

- Упрощение процессов изготовления/сборки подшипника

Обработка резанием и сборка подшипников в отдельный узел (корпус подшипника) устраняет физические и логистические трудности в выполнении операций над основной конструкцией двигателя, такой как блок цилиндров.

- Контроль процесса

Жесткие производственные допуски проще контролировать в одном месте одним поставщиком. Разделение производства между двумя поставщиками, такими, как, например, поставщик блока цилиндров и поставщик турбокомпрессора, требует дополнительных стадий контроля качества.

- Простота замены при обслуживании

Использование подшипникового узла турбокомпрессора, который может быть рассмотрен как единая система