Устройство для лазерно-плазменного синтеза высокотвердых микро- и наноструктурированных покрытий

Иллюстрации

Показать всеИзобретение относится к технологиям получения микро- и/или наноструктурированных защитных и функциональных покрытий на поверхностях деталей машин и механизмов, трубопроводов и насосов, в частности к устройству для получения высокотвердых покрытий. Устройство содержит импульсно-периодический лазер, реакционную камеру со средством позиционирования обрабатываемого объекта с управляющим процессором и входом для потока рабочего газа, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, средство доставки лазерного излучения в реакционную камеру и фокусировки луча и устройство локального подогрева зоны реакции с одновременным охлаждением периферии зоны реакции. Реакционная камера имеет вход для потока рабочего газа и вход для лазерного излучения. При этом оно содержит устройство локального подогрева, содержащее вентилятор с нагревателем, установленные в сопле, или газовую горелку, или плазмотрон, формирующие направленную струю, по периферии которой подается жидкий или распыленный охлаждающий агент. Сопло состоит из внешнего и внутреннего кольцевого сопла. Изобретение позволяет расширить технологические возможности за счет обеспечения синтеза износостойких, ударопрочных, химически и коррозионно-устойчивых покрытий, и повысить качество покрытия за счет снижения интенсивности остаточного лазерного излучения. 1 з.п. ф-лы, 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к технологиям получения микро- и/или наноструктурированных защитных и функциональных покрытий на поверхностях деталей машин и механизмов, трубопроводов и насосов, элементов корпусов, функциональных и несущих металлоконструкций, отвечающих за основные характеристики, межремонтный и полный ресурс конечного продукта или технической системы для многократного увеличения износостойкости, ударопрочности, химической и коррозионной устойчивости.

Уровень техники

Известен способ получения массивов углеродных нанотрубок на поверхности подложки (см. [1] патент РФ №2561616, МПК С23С 16/26, опубл. 27.08.2015), заключающийся в том, что в реакционной камере формируют поток рабочего газа, содержащего несущий газ, газообразный углеводород и предшественник катализатора для синтеза углеродных нанотрубок, при этом упомянутый поток рабочего газа направляют на поверхность подложки со скоростью 100-1000 м/с, причем вдоль потока рабочего газа направляют инфракрасное импульсное лазерное излучение с частотой импульсов 5-100 кГц и энергией импульсов 0,05-0,5 Дж для его активации и локального нагрева поверхности подложки до 600-1000°С, причем упомянутую реакционную камеру перемещают над поверхностью подложки. На поверхность подложки дополнительно направляют поток инертного газа, экранирующий зону синтеза углеродных нанотрубок от воздуха, при его давлении, превышающем давление потока рабочего газа.

Недостатком известного способа являются низкая плотность и, соответственно, твердость получаемого покрытия, поскольку при условии оптимальной подачи предшественника катализатора на поверхности образца образуется ориентированный массив углеродных нанотрубок, а при увеличении концентрации каталитических частиц нанотрубки образуют слабоупорядоченную структуру, напоминающую войлок, причем получаемые нанотрубки связаны друг с другом только через поверхность образца.

Наиболее близким аналогом предлагаемого изобретения является устройство для получения высокотвердых покрытий (см. [2] патент РФ №2416673, МПК С23С 4/12, опубл. 20.04.2009), включающее реакционную камеру со средством позиционирования обрабатываемого объекта и входом для потока газа, при этом оно содержит источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, импульсно-периодический лазер, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча, при этом реакционная камера содержит вход для потока рабочего газа и вход для лазерного излучения.

Луч импульсно-периодического лазера фокусируется линзой в критическом сечении сопла технологической головки и создает в потоке реакционной смеси, соосном лучу, плазму оптического пульсирующего разряда. Активированный плазмой газовый поток направляется на обрабатываемую поверхность детали, на которой происходит синтез нанокомпозитного покрытия. Форма среза сопла, скорости потока, подобраны таким образом, чтобы поток «отработанного» аргона, растекающегося из зоны синтеза, экранировал ее от атмосферы. Реакционная камера в процессе синтеза перемещается поступательно с заданной скоростью.

К недостатку прототипа относится необходимость обеспечить разогрев поверхности обрабатываемой детали до необходимой для синтеза температуры, только за счет разогретого плазмой оптического пульсирующего разряда газового потока и остаточного, не поглощенного плазмой оптического пульсирующего разряда, лазерного излучения. Кроме энергетической неэффективности такого способа разогрева он накладывает ограничения на параметры процесса, которые будут рассмотрены на примере синтеза Si-C-N нанокомпозитного покрытия, связанные с необходимостью обеспечить температуру обрабатываемой поверхности 400-800°С и перенос на нее активированного плазмой оптического пульсирующего разряда реагента, за время, исключающее его существенную релаксацию и рекомбинацию. Для обеспечения однородности условий синтеза область подогрева от остаточного, не поглощенного плазмой оптического пульсирующего разряда, лазерного излучения должна перекрывать все выходное сечение сопла, что достигается на определенном расстоянии от фокуса луча. Для того чтобы исключить дезактивацию реагента, при переносе его потоком на это расстояние необходимо увеличивать скорость потока, а поскольку мощность лазера и, соответственно, энерговклад плазмы оптического пульсирующего разряда являются постоянными характеристиками технологической установки, то происходит снижение температуры потока и, как следствие, нарушение условий синтеза. Фактически, эта связь параметров ограничивает рабочий диаметр выходного сечение сопла и, соответственно, уменьшает площадь эффективной зоны синтеза покрытия и производительность процесса.

Сущность изобретения

Задачей, решаемой заявленным изобретением, является создание высокопрочных покрытий на поверхности детали непосредственно в атмосфере без применения вакуумных технологических камер.

Технический результат предлагаемого изобретения заключается в повышении производительности и расширении технологических возможностей при синтезе износостойких, ударопрочных, химически и коррозионно-устойчивых покрытий, кроме того, обеспечивается возможность синтеза покрытий, имеющих высокий коэффициент поглощения, на длине волны используемого лазера.

Указанный технический результат обеспечивается за счет заявленного устройства для получения высокотвердых покрытий, включающего импульсно-периодический лазер, реакционную камеру со средством позиционирования обрабатываемого объекта с управляющим процессором и входом для потока рабочего газа, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча, при этом реакционная камера содержит вход для потока рабочего газа и вход для лазерного излучения, при этом оно содержит устройство локального подогрева зоны реакции с одновременным охлаждением периферии зоны реакции.

Устройство локального подогрева содержит вентилятор с нагревателем, установленные в сопле, состоящего из внешнего и внутреннего кольцевого сопла или газовую горелку или плазмотрон, формирующие направленную струю, по периферии которой подается жидкий или распыленный охлаждающий агент.

В предлагаемом варианте для дополнительного подогрева зоны синтеза, с целью увеличения производительности, служит средство локального подогрева зоны реакции, размещаемое с тыльной стороны обрабатываемой детали, обеспечивающее, кроме того, охлаждение периферии зоны реакции. Дополнительное периферийное охлаждение позволяет локализовать область нагрева до температуры начала окисления материала детали в зоне, защищенной аргоном, растекающимся из зоны синтеза, и исключить, тем самым, атмосферное окисление еще необработанного материала.

Краткое описание чертежей

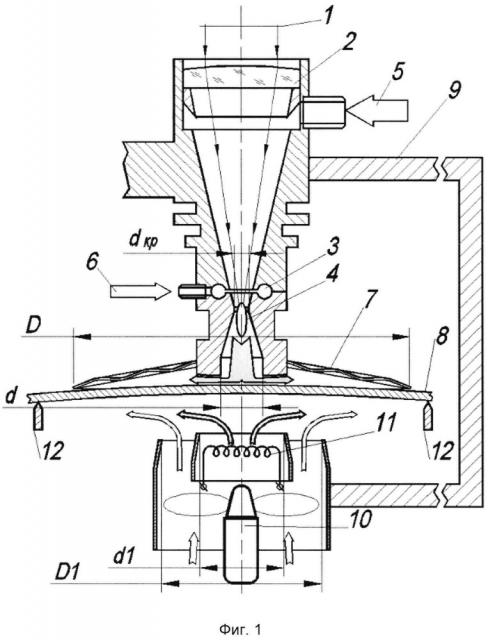

Фиг. 1 - Структурная схема устройства.

На фигуре цифрами обозначены следующие позиции:

1 - луч от импульсно-периодического лазера; 2 - собирающая линза; 3 - камера смешивания; 4 - фокус луча; 5 - вход плазмообразующего газа, например аргона; 6 - вход рабочего газа; 7 - кольцевая защитная манжета; 8 - обрабатываемая деталь; 9 - консоль; 10 - вентилятор; 11 - нагреватель; 12 - опорные элементы; d - диаметр выходного сопла рабочей камеры; D - внешний диаметр кольцевой защитной манжеты; d1 - выходной диаметр внутреннего кольцевого сопла; D1 - выходной диаметр внешнего кольцевого сопла; dкр - критическое сечение сопла.

Осуществление изобретения

Решением задачи создания высокопрочных покрытий на поверхности детали является формирование потока рабочего газа, содержащего несущий газ и химически активные реагенты, который направляют на обрабатываемую поверхность, при этом на поток рабочего газа воздействуют соосным лазерным импульсно-периодическим излучением таким образом, чтобы в фокусе лазерного луча образовалась лазерная плазма, в которой протекают плазмохимические реакции, синтезируются и осаждаются и/или синтезируются на обрабатываемой поверхности целевые химические вещества, образующие покрытие на обрабатываемой поверхности.

Для дополнительного подогрева зоны синтеза, с целью увеличения производительности, служит средство локального подогрева зоны реакции, размещаемое с тыльной стороны обрабатываемой детали, обеспечивающее, кроме того, охлаждение периферии зоны реакции. Дополнительное периферийное охлаждение позволяет локализовать область нагрева (с температурой выше начала окисления материала детали) в зоне, защищенной аргоном, растекающимся из зоны синтеза, и исключить, тем самым, атмосферное окисление еще необработанного материала. Дополнительным эффектом является снижение интенсивности остаточного, прошедшего через лазерную плазму, лазерного излучения за счет возможного удаления обрабатываемой поверхности от фокуса лазерного луча, что позволит производить синтез покрытий, имеющих высокий коэффициент поглощения энергии на длине волны используемого лазера, исключив их разрушение/испарение.

Устройство состоит из импульсно-периодического лазера (на Фиг. 1 не показан), средства доставки лазерного излучения (на Фиг. 1 не показано) к реакционной камере, представляющие собой систему зеркал (или световод, или прямой лучепровод в случае неподвижной реакционной камеры), координатного стола, служащего средством позиционирования реакционной камеры (или наоборот, обрабатываемого объекта, при неподвижной реакционной камере) с управляющим процессором (на Фиг. 1 не показаны), средство фокусировки луча 1 от импульсно-периодического лазера, представляющее собой собирающую линзу 2 (собирающее зеркало или собирающий дифракционный элемент). Линза 2 герметично установлена на входе реакционной камеры, в случае использования собирающего зеркала или дифракционного элемента для герметизации лучевого входа реакционной камеры используется оптическое окно. Источник рабочего газа (на Фиг. 1 не показан) установлен стационарно и соединен трубопроводом с входом рабочего газа 6 на реакционной камере. В конкретном исполнении реакционная камера снабжена дополнительным входом для плазмообразующего газа (аргона) 5. Средство формирования потока рабочего газа в конкретном исполнении состоит из сопла, выполненного внутри рабочей камеры, с выходным диаметром d и камеры смешения 3, выход газа из которой расположен перед критическим сечением сопла dкр, которое находится вблизи точки фокусировки луча. Выходная часть сопла снабжена системой жидкостного охлаждения (на Фиг. 1 не показана). Обрабатываемая деталь 8 располагается параллельно срезу сопла с регулируемым зазором на опорных элементах 12. На цилиндрической поверхности выходной части сопла установлена кольцевая защитная манжета 7 с внешним диаметром D, выполненная из термостойкого материала с достаточной пластичностью, например графлекса. Со стороны, противоположной поверхности детали, на консоли 9, соединенной с реакционной камерой, соосно или с расчетным смещением в направлении относительного перемещения детали при обработке с выходной частью сопла реакционной камеры размещен вентилятор 10, снабженный внутренним кольцевым соплом с выходным диаметром d1=2-2.5 d и внешним кольцевым соплом с выходным диаметром D1=1-1.5 D, причем во внутреннем сопле установлен нагреватель 11.

Вентилятор установлен во внешнем кольцевом сопле, направляющий поток воздуха во внутреннее кольцевое сопло и в зазор между внутренним и внешним кольцевыми соплами, при этом во внутреннем кольцевом сопле установлен нагреватель, для нагрева и направления потока горячего воздуха на тыльную сторону детали в зону реакции, а поток не нагретого воздуха направляется в зазор между соплами, для охлаждения периферии зоны реакции.

Устройство работает следующим образом.

Рабочая смесь в виде паров реагента (рабочий газ), например гекаметилдисилазана в аргоне подается через вход 6 в камеру смешения 3, где разбавляется основным потоком аргона, подаваемого в реакционную камеру через вход 5. Двухканальная подача газа в данном случае необходима для предотвращения загрязнения линзы продуктами пиролиза гексаметилдисилазана под действием лазерного луча (нештатного процесса) или собственно микрочастицами реагента в случае использования рабочей смеси в виде аэрозоля, а также для устранения частичного выноса продуктов штатной реакции в переходных режимах работы. Разбавленная рабочая смесь поступает в критическое сечение сопла dкр.

Луч импульсно-периодического лазера 1, пройдя через систему зеркал, расположенных на координатном столе, фокусируется линзой 2 в критическом сечении сопла реакционной камеры и создает в потоке реакционной смеси вблизи фокуса луча 4 плазму оптического пульсирующего разряда.

Активированный плазмой газовый поток направляется на обрабатываемую поверхность детали 8, на которой при температуре поверхности 400-800°С происходит синтез Si-C-N нанокомпозитного покрытия. Форма среза сопла, скорости потока и форма кольцевой защитной манжеты 7 подобраны таким образом, чтобы поток «отработанного» аргона, растекающегося из зоны синтеза, экранировал ее от атмосферы.

Реакционная камера в процессе синтеза перемещается поступательно с заданной скоростью.

Для дополнительного подогрева зоны синтеза, с целью увеличения производительности, служит вентилятор 10 с нагревателем 11, направляющий поток горячего воздуха на тыльную сторону обрабатываемой детали. Поскольку диаметр круговой защитной манжеты ограничен конструктивными соображениями, то необходимо исключить разогрев участков обрабатываемой стороны образца, не перекрываемых манжетой и еще не защищенных Si-C-N покрытием, до температуры начала окисления на воздухе. Этой цели служит кольцевой поток ненагретого воздуха, подаваемый от вентилятора через внешнее кольцевое сопло. Такая схема позволяет локализовать пятно нагрева, до температуры начала окисления на воздухе под круговой защитной манжетой, то есть в защитной среде аргона, и исключить, тем самым, атмосферное окисление еще необработанного материала. Подогрев может осуществляться и иным источником тепла, формирующим направленную струю, например газовой горелкой или плазмотроном, по периферии которой производится подача жидкого или распыленного охлаждающего агента, например воды. Если возникает необходимость исключить окисление тыльной стороны детали, то в качестве теплоносителя может использоваться инертный газ (от электронагревателя или плазмотрона), а в качестве охлаждающего агента органические вещества с выраженной восстановительной способностью.

1. Устройство для получения высокотвердых покрытий, содержащее импульсно-периодический лазер, реакционную камеру со средством позиционирования обрабатываемого объекта с управляющим процессором и входом для потока рабочего газа, источник рабочего газа, средство формирования потока рабочего газа в реакционной камере, а также средство доставки лазерного излучения в реакционную камеру и фокусировки луча, при этом реакционная камера содержит вход для потока рабочего газа и вход для лазерного излучения, отличающееся тем, что оно содержит устройство локального подогрева зоны реакции с одновременным охлаждением периферии зоны реакции, которое установлено со стороны, противоположной обрабатываемой поверхности детали, и состоит из вентилятора, снабженного внешним и внутренним кольцевыми соплами, при этом во внутреннем кольцевом сопле установлен нагреватель с возможностью нагрева и направления потока горячего воздуха на тыльную сторону детали в зону реакции, а поток ненагретого воздуха направляется от вентилятора в зазор между соплами для охлаждения периферийной области зоны реакции.

2. Устройство по п. 1, отличающееся тем, что устройство локального подогрева содержит газовую горелку или плазмотрон, формирующие направленную струю, по периферии которой подается жидкий или распыленный охлаждающий агент.