Способ получения красного железоокисного пигмента

Иллюстрации

Показать всеИзобретение относится к неорганическим пигментам, а именно к способу получения красного железоокисного пигмента. Способ включает окислительный гидролиз водных растворов сульфата железа(II) при температуре от 15 до 40°C и pH реакционной среды от 4 до 12 с последующей гидротермальной обработкой образовавшейся суспензии из оксигидроксидов железа(III) при температуре от 160 до 230°C. Причем перед началом стадии окислительного гидролиза в реакционную среду вводят добавки, стабилизирующие рост кристаллов. В качестве таких добавок используют полифосфаты или силикаты натрия в количестве от 1 до 50 ммоля на 1 моль оксигидроксида железа(III). Изобретение обеспечивает улучшение качественных показателей красного железоокисного пигмента за счет снижения его полидисперсности в 1,25-1,4 раза по сравнению с ближайшим аналогом. 1 табл., 3 пр.

Реферат

Изобретение относится к химической промышленности, а именно к получению синтетического красного железоокисного пигмента - оксида железа(III) α-модификации с изометрической формой кристаллов, химически инертного к разбавленным растворам кислот и щелочей, характеризующегося высокими показателями по термо-, свето-, атмосферо- и коррозионной стойкости, применяемого в рецептурах грунтовок и красок на основе различных пленкообразователей, предназначенных для окраски металлических конструкций, а также для окрашивания резины, пластмасс, древесно-стружечных материалов, керамики и др.

Цвет красного железоокисного пигмента зависит от среднего размера кристаллов d, с ростом которого может изменяться в широких пределах от оранжево-красного до пурпурного. В зависимости от размера кристаллов различают лессирующие (d меньше 0,1 мкм) и кроющие (d больше 0,1 мкм) марки красного железоокисного пигмента.

Известны следующие способы синтеза кроющего красного железоокисного пигмента (Беленький Е.Ф., Рискин И.В. Химия и технология пигментов. Л.: Химия, 1974. 656 с.; Ермилов П.И., Индейкин Е.А., Толмачев И.А. Пигменты и пигментированные лакокрасочные материалы. Л.: Химия, 1987. 200 с.).

Способ Рутнера, заключающийся в окислении растворов FeCl2 в печах кипящего слоя, с образованием в качестве побочного продукта соляной кислоты, которую возвращают в цикл производства, а также прокалочный способ, основанный на двухстадийной прокалке железного купороса с последующими стадиями мокрого размола, классификации, поверхностной обработки, сушки и измельчения пигмента.

Основными недостатками этих технологий является полидисперсность пигмента, приводящая к ухудшению его потребительских свойств, а также затраты, связанные с утилизацией низкоконцентрированных серо- (прокалочный способ) или хлорсодержащих (способ Рутнера) газов.

Осадочная технология, основанная на окислении водных растворов солей железа(II) воздухом в присутствии специально приготовленных затравочных кристаллов при pH реакционной среды от 3 до 5 и температуре от 85 до 100°C. Сырьем для получения пигмента может служить как сульфат железа(II) (способ Мартина), так и отходы металлического железа (способ Пиннемана).

Осадочные технологии позволяют синтезировать высококачественные пигменты, однако, характеризуются низкой производительностью (средняя скорость прироста пигмента составляет ~2 г л-1 ч-1), что приводит к высокой металло- и энергоемкости производства, а также себестоимости продукции.

Самой распространенной является осадочно-прокалочная технология, включающая две основные стадии: на первой стадии путем окисления водных растворов солей железа(II) в присутствии металлического железа нитробензолом при температуре от 85 до 100°C получают фазы Fe3O4 или FeOOH, которые на второй стадии при прокалке в окислительной атмосфере (температура выше 700°C) испытывают превращение в α-Fe2O3.

В данном способе синтеза из-за спекания кристаллов на стадии прокалки формируются прочные агрегаты из первичных кристаллов α-Fe2O3. Это требует введения в технологический процесс дополнительных энергоемких стадий мокрого размола прокаленного продукта, классификации и последующей алюмосиликатной обработки для стабилизации дефектов, образующихся при размоле, что является основным недостатком данного способа синтеза.

Лессирущий красный железоокисный пигмент получают двумя различными способами: а) прокалкой пентакарбонильного железа в печах кипящего слоя при температуре ~700°C; б) быстрым окислением низкоконцентрированных (~0,2 моль л-1) растворов солей железа(II) или суспензий гидроксида железа(II), в процессе которого формируются мелкокристаллические оксигидроксиды железа(III), с последующей прокалкой полученного продукта при температуре от 300 до 500°C до α-Fe2O3.

Основным недостатком технологий синтеза лессирующего красного железоокисного пигмента является его высокая себестоимость, связанная с использованием остродефицитного сырья (пентакарбонильное железо), либо с затратами на упаривание низкоконцентрированных растворов солей щелочного металла, образующихся при окислении растворов солей железа(II).

Наиболее близким по технической сущности предлагаемому способу является способ получения лессирующего и кроющего красного железоокисного пигментов гидротермальным способом (см.: Агафонов Г.И., Клещев Д.Г., Толчев А.В. и др. Универсальная гидротермальная технология синтеза железо-окисных пигментов. // Лакокрасочные материалы и их применение. 1999. №7-8. С. 41-46), который включает следующие основные стадии:

а) приготовление водных растворов сульфата железа(II) и щелочного агента (NaOH или NH4OH);

б) окислительный гидролиз водных растворов FeSO4 (в качестве окислителя используют кислород воздуха) при квазипостоянных значениях pH (поддерживали непрерывным дозированием в реактор раствора щелочи) и температуры, в результате которого образуются как одно-, так и двухфазные системы из оксигидроксидов железа(III) α-, γ- и δ-модификаций (однофазные системы образуются при следующих параметрах синтеза: α-FeOOH - pH - от 4 до 12; температура - от 30 до 40°C; γ-FeOOH - pH - от 6 до 8; температура - от 15 до 30°C, δ-FeOOH - pH - от 10 до 12; температура - от 15 до 30°C);

в) гидротермальная обработка полученной суспензии из оксигидроксидов (как индивидуальных соединений, так и их бинарных смесей α-+γ-FeOOH или α-+δ-FeOOH) в периодическом или непрерывном режимах в автоклавах в интервале температур от 160 до 200°C, с последующей отмывкой, поверхностной обработкой и сушкой полученного продукта. Данный способ позволяет получать близкие к монодисперсным образцы красного железоокисного пигмента, а путем целенаправленного изменения параметров стадий окислительного гидролиза и гидротермальной обработки варьировать средний размер его кристаллов в широких пределах (от 50 до 500 нм), что позволяет получать различные марки как лессирующего, так и кроющего красного железоокисного пигментов.

Основным недостатком наиболее близкого способа является существенная зависимость фазового и дисперсного состава оксигидроксидов железа(III), образующихся на стадии окислительного гидролиза, особенно в случае окисления высококонцентрированных растворов сульфата железа(II) или суспензий гидроксида железа(II), от параметров синтеза (температура, pH реакционной среды, скорость подачи окисляющего агента), что на стадии гидротермальной обработки приводит к образованию полидисперсного продукта, а также к получению в параллельных опытах, проведенных при одинаковых параметрах синтеза, разного по дисперсному составу (средний размер кристаллов d) красного железоокисного пигмента.

Задачей предлагаемого изобретения является уменьшение полидисперсности красного железоокисного пигмента, а также повышение воспроизводимости фазового и дисперсного составов оксигидроксидов железа(III), образующихся на стадии окислительного гидролиза в сериях параллельных опытов.

Поставленная задача в предлагаемом способе получения красного железоокисного пигмента, включающем окислительный гидролиз водных растворов сульфата железа(II) при температуре от 15 до 40°C и pH реакционной среды от 4 до 12 с последующей гидротермальной обработкой образовавшейся суспензии из оксигидроксидов железа(III) при температуре от 160 до 230°C, решается тем, что перед началом стадии окислительного гидролиза в реакционную среду вводят стабилизирующие рост кристаллов добавки, например водорастворимые соединения фосфора(V) или кремния(IV), в количестве от 1 до 50 ммоля на 1 моль FeOOH.

В результате окислительного гидролиза соединений железа(II), полученных из водных растворов солей железа(II), при заявляемых количествах введенных добавок и указанных температурах в параллельных опытах образуются близкие по фазовому и дисперсному составу оксигидроксиды железа(III), что позволяет уменьшить полидисперсность конечного продукта - красного железоокисного пигмента, получать высококачественный пигмент с воспроизводимыми от опыта к опыту средним размером кристаллов и потребительскими свойствами.

При уменьшении количества вводимых добавок менее 1 ммоль на 1 моль FeOOH введенные добавки не оказывают положительного влияния на процесс кристаллообразования оксигидроксидов железа(III), при количествах добавок более 50 ммоль на 1 моль FeOOH они существенно влияют на процесс фазовых превращений на стадии гидротермальной обработки, в частности, замедляется скорость превращения FeOOH в α-Fe2O3, уменьшается средний размер кристаллов красного железоокисного пигмента.

Способ получения железооксидного пигмента осуществляется следующим образом:

1) Готовят водные растворы солей железа(II), щелочного агента и стабилизирующей добавки. В качестве солей железа(II) используют железный купорос, в качестве щелочного агента - гидроксиды натрия и калия.

2) В реактор, снабженный перемешивающим устройством, системами электронагрева и термостатирования, дозирования растворов и измерения pH среды заливают раствор сульфат железа(II), доводят его до температуры от 15 до 40°C и медленно при интенсивном перемешивании начинают вводить раствор щелочного агента, непрерывно измеряя величину pH суспензии. При достижении заданного значения величины pH дозирование щелочного агента прекращают, и в реактор вводят водный раствор стабилизирующей добавки. После этого в реактор начинают подавать при интенсивном перемешивании воздух (можно кислород), а при pH меньше 9 - также и раствор щелочного агента из такого расчета, чтобы процесс окислительного гидролиза протекал в квазистационарном режиме при квазипостоянном значении pH реакционной среды. Окисление ведут вплоть до полного окисления железа(II), о чем судят по изменению цвета суспензии от темно-зеленого (pH меньше 9) или темно-синего (pH больше 9) до, соответственно, оранжево-желтого, или темно-коричневого.

3) Полученную суспензию загружают в автоклав и выдерживают при температуре от 160 до 230°C. Время выдержки зависит от вида автоклава, pH реакционной среды и температуры термообработки.

4) Полученную суспензию отфильтровывают и промывают технической водой, а пасту пигмента высушивают в сушильном шкафу до постоянного веса при температуре от 90 до 120°C и измельчают.

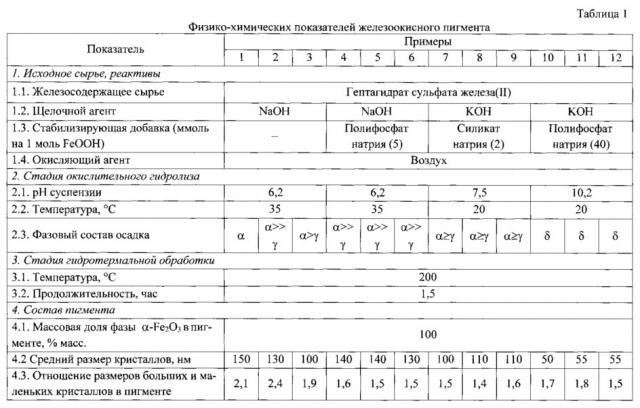

В таблице 1 физико-химических показателей железоокисного пигмента рассмотрены примеры его получения.

Пример 1 по известному способу.

Исходными реагентами служили гептагидрат сульфата железа(II) по ГОСТ 4148-78, гидроксид натрия технический по ГОСТ 4328-77 и полифосфат натрия квалификации «хч», из которых были приготовлены водные растворы со следующими концентрациями: FeSO4 - 1,6; NaOH - 5,3 моль/л.

В реактор объемом 1 л, снабженный перемешивающим устройством, системами электронагрева и термостатирования, дозирования растворов и измерения pH среды, заливают 320 мл раствора FeSO4, доводят его температуру до 35°C и медленно в течение 5 мин при интенсивном перемешивании вводят раствор NaOH до достижения pH реакционной среды значения 6,2. После этого в реактор начинают дозировать воздух и одновременно раствор NaOH, для поддержания заданного значения pH. В конце окисления цвет суспензии изменяется от темно-зеленого до желто-оранжевого, что свидетельствуют об окончании процесса.

Данную суспензию загружают в автоклав емкостью 1 дм3, снабженный быстроходной мешалкой (скорость оборотов - 1000 об/мин), автоклав герметизируют и нагревают до 200°C (время нагрева составляет 30 мин) и выдерживают при этой температуре в течение 1,5 часов. Нагрев автоклава отключают, а после охлаждения автоклава его резгерметизируют и разгружают.

Суспензию пигмента отфильтровывают под вакуумом на воронке Бюхнера и промывают 400 мл технической воды, а пасту пигмента высушивают в сушильном шкафу до постоянного веса при 105°C, растирают в агатовой ступке. Получают 39 г кроющего красного железоокисного пигмента. Фазовый состав оксигидроксидов железа(III) и показатели пигмента приведены в таблице.

Примеры 2 и 3 проводили аналогично примеру 1.

Примеры 4-6 проводили аналогично примеру 1, только перед началом стадии окислительного гидролиза в реакционную среду вводили водный раствор стабилизирующей добавки полифосфата натрия в количестве 5 ммоль на 1 моль FeOOH. Фазовый состав оксигидроксидов железа(III) и показатели пигмента приведены в таблице.

Опыты 7-9 и 10-12 проводили аналогично опытам 4-6. При этом варьировали вид щелочного агента, массовую долю и вид стабилизирующей добавки, а также величину pH реакционной среды и температуру стадии окислительного гидролиза. Параметры синтеза и фазовый состав оксигидроксидов железа(III) и образцов пигмента приведены в таблице 1.

Из таблицы следует, что применение стабилизирующих добавок позволяет решить поставленную задачу. В частности, при этом стабилизируется фазовый состав оксигидроксидов железа(III), образующихся в параллельных опытах на стадии окислительного гидролиза, что в конечном счете ведет к снижению полидисперсности (отношение размеров больших и маленьких кристаллов) красного железоокисного пигмента в 1,25-1,4 раза по сравнению с прототипом.

Предлагаемое изобретение найдет свое применение в производстве грунтовок и красок на основе различных пленкообразователей, предназначенных для окраски как металлических конструкций, так и других изделий, а также может использоваться для окрашивания резины, пластмасс, древесно-стружечных материалов, керамики и др.

Способ получения красного железоокисного пигмента, включающий окислительный гидролиз водных растворов сульфата железа(II) при температуре от 15 до 40°С и рН реакционной среды от 4 до 12 с последующей гидротермальной обработкой образовавшейся суспензии из оксигидроксидов железа(III) (FeOOH) при температуре от 160 до 230°С, отличающийся тем, что перед началом стадии окислительного гидролиза в реакционную среду вводят добавки, стабилизирующие рост кристаллов, в качестве которых используют полифосфаты или силикаты натрия в количестве от 1 до 50 ммоля на 1 моль FeOOH.