Способ получения нанокристаллического порошка оксикарбида молибдена

Иллюстрации

Показать всеИзобретение относится к химической технологии получения оксикарбида молибдена и может быть использовано в углекислотной конверсии природного газа в качестве катализатора. Способ получения нанокристаллического порошка оксикарбида молибдена включает испарение кислородсодержащего соединения молибдена при высокой температуре в атмосфере, содержащей инертный газ, с последующей конденсацией при охлаждении, при этом в качестве кислородсодержащего соединения молибдена используют порошок триоксида молибдена, испарение осуществляют в присутствии мочевины, взятой в соотношении триоксид молибдена:мочевина = 1:1, в условиях плазменной переконденсации в низкотемпературной азотной плазме при температуре 4000÷6000°С при мощности плазмотрона 2,4÷3,6 кВт/ч при скорости потока плазмы 50÷55 м/с и скорости подачи порошка 150-200 г/ч, а охлаждение осуществляют в потоке азота с последующим вихревым циклонированием и улавливанием на тканевом фильтре. Изобретение позволяет получать оксикарбид молибдена со структурой типа NaCl без посторонних примесей с размером частиц не более 30 нм экологически безопасным способом. 2 пр., 2 ил.

Реферат

Изобретение относится к химической технологии, направленной на получение оксикарбида молибдена, и может быть использовано в углекислотной конверсии природного газа в качестве катализатора.

Известен способ получения порошка модифицированного оксикарбида молибдена, характеризующийся тем, что в качестве исходного материала применяется поликристаллический оксид молибдена MoO3 или другое соединение молибдена, которое превращается в оксид в процессе термической обработки методом сублимации-конденсации при температуре 500-800°С в окислительной атмосфере газа в течение ≥5 ч, чтобы получить ориентированный кристаллизованный оксид, который затем обрабатывается в потоке смеси углеводорода и водорода с образованием модифицированного оксикарбида молибдена (патент FR 2760979; МПК B01J 23/28, B01J 27/22, B01J 27/224, C01B 31/30, C01B 31/34, C01G 39/02, C07C 5/02, C07C 5/13, C07C 5/27, C07C 5/41, C07C 9/14, C30B 29/64; 1998 г.).

Недостатком известного способа является необходимость предварительной наработки триоксида молибдена пластиновидной формы в условиях влажной или сухой атмосферы, что делает промежуточный продукт неустойчивым и требует формирования дополнительных условий хранения.

Наиболее близким к предлагаемому техническому решению является способ получения высокодисперсного оксикарбида молибдена, используемого в качестве катализатора. Известный способ включает в себя испарение гексакарбонила молибдена в восстановительной атмосфере, которая может содержать дополнительно инертный газ, при низком давлении, взаимодействие продукта с реактивным газом в восстановительной атмосфере при высокой температуре и низком давлении и конденсацию паров в неокислительной атмосфере, предпочтительно при комнатной температуре окружающей среды. На стадии испарения восстановительная атмосфера позволяет гексакарбонилу разлагаться без обширного образования свободного углерода. Восстановительные газы, такие как водород, окись углерода и их смеси, могут быть использованы в качестве химически активных газов. Давление реактивных газов, а также температура парообразования гексакарбонила молибдена и температура его разложения (температуры нити вольфрама) влияет на величину удельной поверхности порошков оксикарбида молибдена. Оксикарбиды, имеющие требуемую площадь поверхности, которая может применяться для катализа, образуются при давлении 20-100 Торр и реакционных температурах в интервале 1373-2073 К. Предпочтительный диапазон температур составляет 1773–2073 К. Конденсация может быть осуществлена в тех же самых газах, которые используются в испарении (патент US 4271041; B01J 21/18, B01J 27/24, C01B 31/00; 1981 г.).

Основными недостатками известного способа являются чрезвычайная степень опасности гексакарбонила молибдена, который, являясь источником испаряющегося молибдена, имеет достаточно низкую температуру плавления и кипения, а также чрезвычайно требовательные условия получения, что относится к узким интервалам давления газов и реакционных температур. Кроме того, с точки зрения химического состава, ввиду использования вольфрамовой нити испарителя металлический вольфрам может входить в состав конечных продуктов как в виде соединений, так и в индивидуальной форме, загрязняя конечный продукт посторонними примесями.

Таким образом, перед авторами стояла задача разработать экологически безопасный способ получения нанокристаллического порошка оксикарбида молибдена, не содержащего посторонних примесей.

Поставленная задача решена в предлагаемом способе получения нанокристаллического порошка оксикарбида молибдена, включающем испарение кислородсодержащего соединения молибдена при высокой температуре в атмосфере, содержащей инертный газ, с последующей конденсацией при охлаждении, в котором в качестве кислородсодержащего соединения молибдена используют порошок триоксида молибдена, испарение осуществляют в присутствии мочевины, взятой в соотношении триоксид молибдена:мочевина = 1:1, в условиях плазменной переконденсации в низкотемпературной азотной плазме при температуре 4000–6000°С при мощности плазмотрона 2,4÷3,6 кВт/ч при скорости потока плазмы 50÷55 м/с и скорости подачи порошка 150-200 г/ч, а охлаждение осуществляют в потоке азота с последующим вихревым циклонированием и улавливанием на тканевом фильтре.

В настоящее время из патентной и научно-технической литературы не известен способ получения нанокристаллического порошка оксикарбида молибдена, в котором испарение кислородсодержащего соединения молибдена осуществляют в присутствии мочевины, взятой в соотношении триоксид молибдена:мочевина = 1:1, в условиях плазменной переконденсации в низкотемпературной азотной плазме при температуре 4000–6000°С при мощности плазмотрона 2,4÷3,6 кВт/ч при скорости потока плазмы 50÷55 м/с и скорости подачи порошка 150-200 г/ч, а охлаждение осуществляют в потоке азота с последующим вихревым циклонированием и улавливанием на тканевом фильтре.

В случае использования плазмохимической обработки в отличие от известных способов получения оксикарбидов молибдена наблюдается полное испарение всех прекурсорных продуктов с их последующей переконденсацией в закалочной камере. Перенос атомарных составляющих гарантирован потоком плазмообразующего газа, используемого в качестве транспортера. Переконденсация в закалочной камере протекает в облаке газа-охладителя, в качестве которого используется азот. Таким образом, гарантируется отсутствие примесных элементов и дополнительных фаз, входящих в состав сталей, из которых изготовлены реактор и закалочная камера. Непосредственно сам плазмохимический способ по схеме плазменной переконденсации позволяет регулировать состав реакционной среды. С точки зрения безопасности и экологичности процесса способ осуществляется в замкнутом технологическом цикле, то есть газ-транспортер после доставки нанопорошка проходит многоуровневую прочистку и поступает в технологический процесс. Использование мочевины позволяет обеспечить достаточное в массовом эквиваленте количество радикалов азота и углерода, входящих в состав органической составляющей.

Авторами были проведены исследования с целью определения оптимальных условий проведения плазмохимической обработки порошкообразного триоксида молибдена. Так, при температуре плазмы менее 4000°С при мощности плазмотрона менее 2,4 кВт/ч, скорости потока плазмы менее 50 м/с и скорости подачи порошка менее 150 г/ч наблюдается существенное количество исходного прекурсорного материала (MoO3) в конечном продукте. В случае увеличения температуры плазмы более 6000°С при мощности плазмотрона более 3,6 кВт/ч, скорости потока плазмы более 55 м/с и скорости подачи порошка более 200 г/ч наблюдается восстановление Mo в конечном продукте в качестве примесного элемента. При этом существенным является соотношение количества исходного триоксида молибдена и мочевины, равное 1:1. При уменьшении количества мочевины процесс карбидизации триоксида молибдена осуществить практически невозможно ввиду недостатка радикалов углерода. При увеличении количества мочевины в процессе плазмохимической обработки происходит избыточное формирование свободного углерода, что также ведет к загрязнению конечного продукта.

Предлагаемый способ может быть осуществлен следующим образом.

Механическую смесь порошка оксида молибдена MoO3 и кристаллической мочевины (NH2)2CO обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя установки, оборудованной плазмотроном. Порошок со скоростью 150-200 г/ч вводят навстречу потоку плазмы, скорость которого составляет 50-55 м/c. Температура азотной плазмы в камере реактора-испарителя составляет 4000-6000°С. При обработке смеси порошков мощность составляет 2,4-3,6 кВт/ч, расход плазмообразующего газа – 6,0÷6,6 Нм3/ч (нормальный кубический метр – кубический метр газа при давлении 760 мм рт.ст. и температуре 0оС). В качестве плазмообразующего и одновременно реакционного газа используют азот технический марки ГОСТ 9293-74 (N2 – 99,95%; О2 – 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается бункером, расположенным ниже закалочной камеры, циклоном вихревого типа и тканевым фильтром рукавного типа. Использование бункера предназначено для отделения не до конца переработанного сырья. Фазовый состав определяли с помощью дифрактометра Shimadzu XRD-700 (Shimadzu, Japan) с расшифровкой по базе данных International CentreforDiffractionData (ICCD). Форму и размеры частиц определяли методом сканирующей электронной микроскопии (РЭМ JEOLJSM 6390 с энергодисперсионным анализатором JED 2100). Порошок наносили на двусторонний углеродный скотч и обдували потоком воздуха.

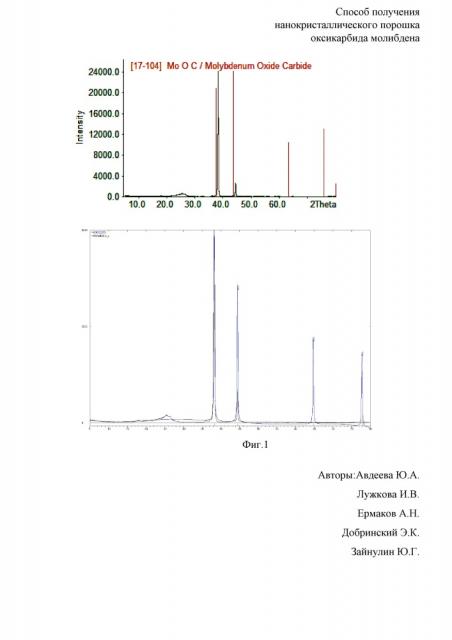

Техническое решение поясняется чертежами.

На фиг. 1 представлена идентификация и уточнение параметров элементарной ячейки нанокристаллического оксикарбида молибдена методом рентгенофазового анализа с помощью ПО WINXPOW (a) и PowderCell112.3 (б).

На фиг. 2 представлено электронно-микроскопическое изображение нанокристаллического порошка Mo(O, C), полученное на растровом электронном микроскопе JEOLJSM 6390LA с энергодисперсионным анализатором JED 2100.

Предлагаемый способ иллюстрируется следующими примерами конкретного исполнения.

Пример 1. Берут 50 г триоксида молибдена МоО3, смешивают его с 50 г мочевины (NH2)2CO и обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя лабораторной установки ПО “Нитрон” (г. Саратов), оборудованной плазмотроном. Порошок со скоростью 150 г/ч вводят навстречу потоку плазмы, скорость которого составляет 50 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 4000°С. При обработке смеси порошков мощность составляет 2,4 кВт/ч, расход плазмообразующего газа – 6 Нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технической марки ГОСТ 9293-74 (N2 – 99,95%; О2 – 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра.

Рентгенофазовый анализ показал, что на тканевом фильтре собирается гомогенный по составу порошок, состав которого после химического травления в растворе разбавленной соляной кислоты в течение 0,5 ч соответствует оксикарбиду молибдена Мо(О, С). Размер частиц составляет не более 30 нм.

Пример 2. Берут 100 г триоксида молибдена MoO3, смешивают его с 100 г мочевины (NH2)2CO и обрабатывают в потоке азотной плазмы, для чего помещают в дозатор поршневого типа и пневмотоком подают в камеру реактора-испарителя лабораторной установки ПО "Нитрон" (г. Саратов), оборудованной плазмотроном. Порошок со скоростью 200 г/ч вводят навстречу потоку плазмы, скорость которого составляет 55 м/с. Температура азотной плазмы в камере реактора-испарителя составляет 6000°C. При обработке смеси порошков мощность составляет 3,6 кВт/ч, расход плазмообразующего газа - 6,6 Нм3/ч. В качестве плазмообразующего и одновременно реакционного газа используют азот технической марки ГОСТ 9293-74 (N2 - 99,95%; O2 - 0,05%). Полученный продукт в потоке азота поступает и охлаждается в водоохлаждаемой закалочной камере, расположенной в нижней части реактора-испарителя, после чего улавливается на поверхности тканевого фильтра.

Рентгенофазовый анализ показал, что на тканевом фильтре собирается гомогенный по составу порошок, состав которого после химического травления в растворе разбавленной соляной кислоты в течение 0,5 ч соответствует оксикарбиду молибдена Mo(O, C). Размер частиц составляет не более 30 нм.

Таким образом, авторами предлагается экологически безопасный способ получения нанокристаллического оксикарбида молибдена со структурой типа NaCl, не содержащего посторонних примесей.

Способ получения нанокристаллического порошка оксикарбида молибдена, включающий испарение кислородсодержащего соединения молибдена при высокой температуре в атмосфере, содержащей инертный газ, с последующей конденсацией при охлаждении, отличающийся тем, что в качестве кислородсодержащего соединения молибдена используют порошок триоксида молибдена, испарение осуществляют в присутствии мочевины, взятой в соотношении триоксид молибдена:мочевина = 1:1, в условиях плазменной переконденсации в низкотемпературной азотной плазме при температуре 4000÷6000°С при мощности плазмотрона 2,4÷3,6 кВт/ч при скорости потока плазмы 50÷55 м/с и скорости подачи порошка 150÷200 г/ч, а охлаждение осуществляют в потоке азота с последующим вихревым циклонированием и улавливанием на тканевом фильтре.