Способ получения наноуглерода

Иллюстрации

Показать всеИзобретение относится к нанотехнологиям и может быть использовано для получения наноуглерода. Способ включает подачу в реакционную камеру, выполненную в виде ствола, периодически закрываемого с одного и открытого с другого конца, со стороны закрываемого конца через систему быстродействующих клапанов и смеситель в проточном режиме чистого или с добавкой кислорода ацетилена, а затем легко детонирующей ацетилен-кислородной смеси, инициирование детонации у закрытого конца камеры и после прохождения детонационной волны образование наноуглерода в результате детонационного разложения ацетилена, при этом в конце цикла получения наноуглерода производят продувку ствола газообразным углеводородом с общей формулой CnH2n+2 или CnH2n, реализуют частотное повторение циклов в автоматическом режиме, а полученный наноуглерод собирают в коллекторе. Изобретение обеспечивает получение наноуглерода необходимой степени чистоты высокопроизводительным способом с повышенными эффективностью использования исходного сырья и взрывобезопасностью. 2 ил.,1 табл., 1 пр.

Реферат

Изобретение относится к нанотехнологиям и может быть использовано для получения наноуглерода.

Известны способы получения технического углерода (сажи) [1, 2], основанные на сжигании или термическом разложении углеводородного сырья. На этих способах основано многотоннажное производство сажи, применяемой в ряде отраслей промышленности. Указанными известными способами не всегда можно получить материал для изготовления таких специальных изделий, как суперконденсаторы, никель-марганцевые химические источники тока, топливные элементы, токопроводящие полимеры и др. Известны способы получения наноразмерного углерода в виде нанотрубок и фуллеренов, основанные на применении лазерного излучения, термической плазмы и тлеющего разряда [3-5]. Недостатком этих способов является гораздо более низкая производительность, чем способов [1, 2], и нестабильность состава и свойств получаемого продукта. Известны также способы получения ультрадисперсного технического углерода путем детонационного сжигания углеводородов, в т.ч. детонационным разложением ацетилена [6, 7]. Способы позволяют получать ультрадисперсный технический углерод с повышенной электропроводностью, который пригоден для изготовления вышеуказанных изделий. Способы [6, 7] обладают тем недостатком, что в них исходное сырье - ацетилен -подвергается предварительному сжатию до высоких давлений (3,5 атм и выше). В связи с этим к производству предъявляются требования по безопасности высшей категории, что требует дополнительных затрат при организации производства. Кроме того, производительность способов [6, 7] ограничена тем, что процесс носит циклический характер со временем операционного цикла в десятки секунд, хотя время реакции распада ацетилена составляет всего несколько миллисекунд. Такая длительность цикла связана с необходимостью герметизации реакционного объема при создании в нем высокого давления, так что процесс детонации происходит в закрытом объеме, затем осуществляют открывание реакционного объема и вывод продуктов реакции продувкой сжатым воздухом с последующим отбором получаемого продукта.

Наиболее близкий способ для получения наноуглерода описан в [8], где для реализации детонационного разложения ацетилена используют импульсный газодетонационный аппарат с проточной подачей компонентов взрывчатой смеси в ствол детонационной установки. Эксперименты выполнены с использованием комплекса детонационного напыления CCDS2000 [9].

В [8] в ствол детонационной установки сначала запускают исследуемую смесь ацетилен/кислород, затем некоторую порцию газовой смеси, которая играет роль бустера. После инициации взрыва газовой смеси с помощью искры (использована автомобильная свеча) выделялась энергия, необходимая для запуска детонации исследуемой смеси ацетилен/кислород. Получающийся в результате одного цикла детонационного разложения ацетилена наноуглерод осаждали на стальную или стеклянную подложку и анализировали свойства получаемого материала. Из-за малой порции получаемого в одном цикле материла (около 200 мг) описанный способ без реализации высокочастотного циклирования не может быть промышленной технологией получения наноуглеродного продукта.

Для организации циклического повторения при детонационном напылении в установке CCDS2000 в конце каждого цикла остатки продуктов детонации выталкивают из ствола азотом, создавая при этом в стволе невоспламеняющуюся газовую пробку для предотвращения самопроизвольной детонации порции взрывчатой смеси, подаваемой при реализации следующего цикла. При этом часть подаваемой новой порции смеси перемешивается в смесителе установки с азотом, образуя в стволе между азотной пробкой и новым зарядом зону смешения объемом около 10-15%. В случае реализации таким способом циклического процесса детонационного разложения ацетилена одним из недостатков будет образование на границе смешения ацетилена с азотом азот-углеродных соединений со снижением чистоты получаемого углеродного продукта. Другим существенным недостатком такого способа является срыв детонации в зоне смешения из-за разбавления ацетилена азотом с уменьшением доли разложившегося ацетилена и соответствующим уменьшением продуктивности процесса получения углеродного продукта.

Целью изобретения является реализация высокопроизводительного процесса получения наноуглерода с высокой эффективностью использования исходного сырья при повышенном уровне безопасности проведения работ.

В предлагаемом способе в реакционный объем, выполненный в виде удлиненной, периодически закрываемой с одного и открытой с другого конца камеры (ствола), со стороны закрываемого конца через систему быстродействующих клапанов и смеситель подают в проточном режиме порцию чистого или с добавкой кислорода ацетилена, затем порцию легко детонирующей ацетилен-кислородной смеси. После этого конец ствола, у которого располагается заряд легко детонирующей смеси (бустер), запирают предохранительным клапаном и у закрытого конца производят искровое инициирование детонации. При достаточном объеме бустера в слое чистого или с добавкой кислорода ацетилена генерируется детонация, вызывающая разложение ацетилена с выделением наноуглерода. При расширении горячих продуктов детонации основная масса наноуглерода выбрасывается из ствола в коллектор, где происходит его накопление. Для завершения цикла открывают запорный клапан, и остатки продуктов детонации в отличие от [8, 9] выталкивают из ствола в коллектор газообразным углеводородом с общей формулой CnH2n+2 или CnH2n, создавая при этом в стволе невоспламеняющуюся газовую пробку для предотвращения самопроизвольной детонации порции ацетилена, подаваемой при реализации следующего цикла. Высокопроизводительный процесс получения наноуглерода реализуют частотным повторением циклов в автоматическом режиме. Автоматизация реализуется с помощью промышленного компьютера, который управляет газораспределителем на быстродействующих клапанах, запорным клапаном и высоковольтным блоком со свечой зажигания. Длительность цикла составляет не более 100 миллисекунд при длине камеры один метр.

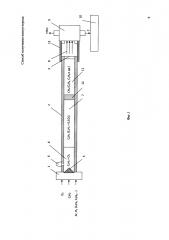

На фиг. 1 схематически изображено устройство для получения наноуглерода по предлагаемому способу. Через систему быстродействующих клапанов (не показаны) газы в различной пропорции запускают в смеситель 1 и далее в детонационную камеру в виде ствола 2. При послойном заполнении в проточном режиме каждая следующая порция газа заданного состава проталкивает предыдущую порцию в сторону открытого конца 3 ствола 2. Через несколько десятков миллисекунд ствол заполняется и в нем формируется многослойный заряд, так что у закрываемого конца камеры формируют заряд легко инициируемой смеси (бустер) 4. После полного заполнения ствол запирают предохранительным запорным клапаном 5 и у закрытого конца с помощью высоковольтного блока со свечой 6 производят искровое инициирование детонации. При достаточном объеме бустера 4 в слое чистого или с добавкой кислорода ацетилена 7 возникает и распространяется детонационная волна, вызывающая разложение ацетилена на газообразный водород и твердофазный наноуглерод. При расширении горячих продуктов детонации основная масса наноуглеродного материала 8 выбрасывается из ствола 2 через разделитель 9, где отделяются газообразные продукты детонации, в коллектор 10, где происходит накопление наноуглерода. Для завершения цикла открывают запорный клапан 5, и остатки продуктов детонации выталкивают из ствола в разделитель 9 и коллектор 10 порцией газообразного углеводорода с общей формулой CnH2n+2 или CnH2n, создавая при этом в стволе невоспламеняющуюся газовую пробку 11 для предотвращения самопроизвольной детонации порции ацетилена при заполнении ствола 2 на следующем цикле, которая при выполнении этого цикла вытесняется через открытый конец 3 ствола 2. По завершении детонации чистого или с добавкой кислорода слоя ацетилена 7 происходит не только полное разложение ацетилена в зоне смешения 12 с газовой пробкой 11, но и частичное разложение некоторой доли углеводородной пробки 11. Автоматизация реализуется с помощью промышленного компьютера (не показан), который управляет быстродействующими клапанами (не показаны), запорным клапаном 5 и высоковольтным блоком (не показан) со свечой зажигания 6. Для предотвращения потерь продукта между стволом 2 и разделителем 9 помещена проставка 13. При длине ствола 2 в один метр длительность цикла составляет не более 100 миллисекунд, а частота повторения циклов не менее 10 Гц. Подачу ацетилена в ствол 2 через систему клапанов осуществляют из системы газоснабжения при давлении не более 1,4 атм, что обеспечивает реализацию процесса по требованиям взрывобезопасности, общепринятым для технологий газосварочного производства. В итоге реализуется высокопроизводительный способ получения наноуглерода необходимой степени чистоты с повышенной эффективностью использования исходного сырья и высокой взрывобезопасностью.

Пример конкретного исполнения

Для организации одного из циклов частотного процесса получения наноуглерода из системы газоподачи с давлением ацетилена 1,4 атм через систему клапанов со временем срабатывания 3-4 мсек через смеситель 1 в ствол 2 диаметром 20 мм и длиной 1 м сначала для формирования основного заряда в течение 60 мсек подают смесь 0,9С2Н2+0,1O2, объем которой составил 80% объема ствола, затем для формирования бустера 4 в течение 10 мсек подают легко инициируемую смесь С2Н2+О2, объем которой составил 10% ствола, после чего в конце ствола около 10% объема занимает зона смешения основного заряда 7 с остатками пробки продувочного газа, в качестве которого был взят пропилен. По завершении формирования зарядов ствол 2 запирают предохранительным клапаном 5, и у закрытого конца с помощью высоковольтного блока со свечой 6 инициируют детонацию бустера 4, заряда которого достаточно для возбуждения детонации в основном заряде 7 с разложением ацетилена в нем на газообразный водород и наноуглерод. В генерируемой при выходе детонации из основного заряда 7 интенсивной ударной волне в зоне смешения 12 ацетилена и пропилена, и в остатках пропиленовой пробки 11 в конце ствола, и в объеме проставки 13 также происходит разложение ацетилена и пропилена с образованием газообразного водорода и твердофазного углерода. При расширении горячих продуктов детонации основная масса наноуглеродного материала 8 выбрасывается из ствола 2 через разделитель 9, где отделяются газообразные продукты детонации, в коллектор 10, где происходит накопление наноуглерода. Для завершения цикла открывают запорный клапан 5, и за 30 мсек остатки продуктов детонации выталкивают из ствола 2 в разделитель 9 и коллектор 10 новой порцией пропилена, создавая при этом в стволе невоспламеняющуюся газовую пробку 11 для предотвращения самопроизвольной детонации порции ацетилена при заполнении ствола 2 на следующем цикле. При этом полная длительность цикла составила 100 мсек, что позволяет с помощью промышленного компьютера реализовать автоматический процесс с частотой 10 Гц. За один цикл вырабатывается 250 мг наноуглерода, что на 25% больше порции, получаемой при продувке ствола азотом. Производительность автоматизированного процесса составляет 9 кг в час.

Полученный наноуглерод был всесторонне исследован методами, применяемыми при исследовании углеродных материалов, в частности методом рентгеновского микроанализа, хромато-масс-спектроскопией, просвечивающей электронной микроскопией и другими.

По данным полуколичественного рентгеновского микроанализа наноуглерод имеет следующий состав, мас. %: С 95-98; О 2-4; Н 0,45-0,65; N 0,05-0,55.

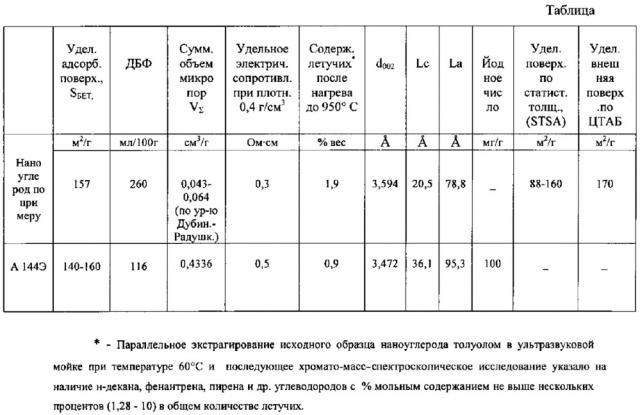

В таблице приведены основные показатели полученного по предлагаемому способу наноуглерода, а также взятого для сравнения «взрывного» ацетиленового технического углерода А144Э, выпускавшегося на Липецком металлургическом комбинате.

На фиг. 2 приведен ЭМ снимок полученного наноуглерода.

По данным просвечивающей электронной микроскопии (на приборе JEM-2100 "JEOL") полученный наноуглерод состоит из агрегатов квазисферических «оболочечных» частиц со средним размером частиц в диапазоне 7-25 нм.

«Оболочечные» частицы обладают разупорядоченной структурой графеновых слоев со средним значением межплоскостного расстояния d002 - 0,37 нм, отличаясь от печных аналогов наличием «островков» упорядоченности графеновых слоев с d002 - 0,35 нм. С другой стороны, по данным спектроскопии комбинационного рассеяния света (КРС) с использованием лазера с длиной волны 633 нм, имеется достаточное кол-во областей с сильной разупорядоченностью углеродных структур, коррелирующей с высоким отношением интенсивности D-полосы к интенсивности G-полосы, равным 1,753, характерным для «печных» высокодисперсных марок П145 и П234.

По данным ИКС качественного анализа наблюдаемые полосы в диапазоне 1000-1750 см-1 для наноуглерода данного способа получения соответствуют полосам поверхностных групп, содержащихся на обычных печных марках технического углерода.

Вышеприведенные данные показывают практическую идентичность определяющих параметров наноуглерода, полученного по предлагаемому способу, обеспечивающих низкое удельное электросопротивление и схожесть микроструктуры, с параметрами типичного представителя семейства техуглерода из ацетилена А144Э, широко применявшегося в химических источниках тока, электронике и электротехнической промышленности.

Литература

1. Зуев В.П., Михайлов В.В. Производство сажи. - М.: Химия, 1970.

2. Суровикин В.Ф., Аникеев В.Н., Рогов А.В., Сажин Г.В. Способ получения сажи. Патент РФ №2116325 от 27.07.1998 г., кл. С09С 1/50.

3. Григорьянц А.Г., Шупенев А.Е. Способ и устройство для получения углеродных нанотрубок. Патент РФ №2567283 от 27.11.2015 г., кл. С01В 31/02.

4. Исакаев М-Э. X., Амиров Р.Х., Киселев В.И., Шавелкина М.Б. Способ получения углеродных нанотрубок. Патент РФ №2571150 от 20.12.2015 г., кл. С01В 31/02.

5. Тахаутдинов Р.Ш., Галеев И.Г., Тимеркаев Б.А. и др. Способ получения сажи, содержащей фуллерены и нанотрубки, из газообразного углеводородного сырья. Патент РФ 2531291 от 20.10.2014 г., кл. С01В 31/02.

6. Kistiakovsky G.B. et al/ Detonation process of making carbon black. US Patent No. 2690960, dtd. Oct. 5, 1954.

7. Кнорре В.Г., Низовцев B.E., Прядкина E.A., Сидоров В.Н. Способ получения технического углерода. Патент РФ №2325413 от 27.05.2008 г., кл. С09С 1/54.

8. Штерцер А.А., Ульяницкий В.Ю., Батраев И.С., Громилов С.А., Окотруб А.В., Сапрыкин А.И. Диагностика структуры и состава ультрадисперсного углерода, полученного детонационным способом // Журнал структурной химии. 2014. Т. 55, №5. С. 1031-1034.

9. Ульяницкий В.Ю. CCDS2000 - оборудование нового поколения для детонационного напыления // Упрочняющие технологии и покрытия. 2013. №10. С. 36-41.

Способ получения наноуглерода, включающий подачу в реакционную камеру, выполненную в виде ствола, периодически закрываемого с одного и открытого с другого конца, со стороны закрываемого конца через систему быстродействующих клапанов и смеситель в проточном режиме чистого или с добавкой кислорода ацетилена, а затем легко детонирующей ацетилен-кислородной смеси, инициирование детонации у закрытого конца камеры и после прохождения детонационной волны образование наноуглерода в результате детонационного разложения ацетилена, отличающийся тем, что в конце цикла получения наноуглерода производят продувку ствола газообразным углеводородом с общей формулой CnH2n+2 или CnH2n, реализуют частотное повторение циклов в автоматическом режиме, а полученный наноуглерод собирают в коллекторе.