Линия производства сухого картофельного пюре

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности, в частности к комплексной переработке картофельного сырья. Линия содержит автотранспортер с весами, бункер-накопитель, моечную машину, инспекционный конвейер, агрегат для паровой очистки, барабанную моечно-очистительную машину, инспекционный конвейер, бланширователь, охладитель, варочный аппарат, картофелемялку, вальцовую сушилку, бункер-сборник с магнитными уловителями, фасовочно-упаковочную машину. Причем в линии после агрегата паровой очистки имеются два винтовых конвейера, между которыми установлена щеточная машина. После барабанной моечно-очистительной машины с инспекционным конвейером расположена гидрорезательная машина. После вальцовой сушилки размещена мельница роторного типа с сепаратором для фракционирования частиц. Дополнительно в линии предусмотрен участок переработки отходов, включающий бункеры-накопители для отходов, пресс для предварительного механического обезвоживания крахмалосодержащего сырья, емкость накопительную, ленточную конвективную сушилку с регулировочным дозатором, бункер-накопитель с магнитными уловителями и фасовочно-упаковочную машину. Использование изобретения позволит повысить качество готового продукта.1 ил.

Реферат

Изобретение относится к пищевой промышленности, в частности, к комплексной переработке картофельного сырья и может быть использовано для производства сухого картофельного пюре с переработкой отходов картофеля в виде кормового продукта.

Известна технологическая линия для производства сухого картофельного пюре [Кац З.А. Производство сушеных овощей, картофеля и фруктов. – 2-е изд., перераб. и доп. – М.: Легкая и пищевая промышленность, 1984. – 216 с.]. Линия для производства сухого картофельного пюре в виде хлопьев характеризуется тем, что содержит последовательно установленные по ходу технологического процесса гидротранспортер, автоматические весы, барабанную моечную машину, инспекционные транспортеры, калибровочную машину, картофелечистки, конвейер доочистки с барабанной моечно-очистительной машиной, картофелерезку, моечно-встряхивающую машину, сульфитатор, бланширователь, бункер-охладитель, варочный аппарат, шнековую картофелемялку, одновальцовую сушилку, транспортер-измельчитель, хлопьеобразователь, магнитные уловители и расфасовочно-упаковочное оборудование.

Недостатками технологической линии для производства сухого картофельного пюре являются наличие неиспользованных отходов, способствующих загрязнению окружающей среды, низкая экологическая безопасность производства, а также необходимость использования моечно-встряхивающей машины для смывания крахмала и мелких частиц с поверхности резаного продукта и обеспечения требуемого качества готового изделия.

Наиболее близкой по технической сущности и достигаемому эффекту является технологическая линия производства сухого картофельного пюре [Серпова О.С., Борченкова Л.А. Ресурсосберегающие технологии переработки картофеля: Науч. ан. обзор. – М.: ФГНУ «Росинформагротех», 2009. – с. 37], предусматривающая три участка: первый — подготовка картофеля от мойки до варки, второй — подготовка пюре к сушке, третий — сушка подготовленного пюре. Линия включает землеочистительную машину, моечную машину, инспекционный конвейер, ленточный конвейер, агрегат для паровой очистки, установку сухой очистки, моечно-очистительную машину, машину для резки картофеля, установку для отмывки крахмала, бланширователь, охладитель, аппарат варочный, картофелемялку, сушилку одновальцовую,

Известная технологическая линия для производства сухого картофельного пюре имеет следующие недостатки: невысокое качество готовой продукции, которое связано с невысокими органолептическими показателями и большой потерей пищевой ценности готового продукта вследствие контакта с кислородом воздуха и окисления веществ, высокие энергозатраты при осуществлении производства, использование оборудования для дополнительной отмывки крахмала. При этом процесс подготовки картофеля от мойки до варки осуществляется по однотипной технологической схеме и в одинаковых режимах [Кац З.А. Производство сушеных овощей, картофеля и фруктов. – 2-е изд., перераб. и доп. – М.: Легкая и пищевая промышленность, 1984. – 216 с.; Серпова О.С., Борченкова Л.А. Ресурсосберегающие технологии переработки картофеля: Науч. ан. обзор. – М.: ФГНУ «Росинформагротех», 2009. – 84 с.]: мойка, инспекция, очистка, сульфитация, резка, промывка, инспекция, бланширование, охлаждение, варка. Однако известная линия для производства сухого картофельного пюре способствует также потемнению продукта, снижению органолептических показателей готового изделия, требует для сохранения цвета картофеля стадии сульфитации, использования 0,1% раствора бисульфата натрия и применения сульфитатора.

Техническая задача изобретения - повышение качества готовой продукции, снижение энергозатрат при осуществлении производства, интенсификация технологических процессов, снижение себестоимости основного производства за счет дополнительного, безотходность производства сухого картофельного пюре.

Поставленная техническая задача изобретения достигается тем, что в линии производства сухого картофельного пюре, содержащей автотранспортер с весами, бункер-накопитель, моечную машину, инспекционный конвейер, агрегат для паровой очистки, барабанную моечно-очистительную машину, инспекционный конвейер, бланширователь, охладитель, варочный аппарат, картофелемялку, вальцовую сушилку, бункер-сборник с магнитными уловителями, фасовочно-упаковочную машину, новым является то, что линия содержит после агрегата паровой очистки два винтовых конвейера, между которыми установлена щеточная машина, после барабанной моечно-очистительной машины с инспекционным конвейером расположена гидрорезательная машина, а после вальцовой сушилки - мельница роторного типа с сепаратором для фракционированием частиц, при этом в линии дополнительно предусматривается участок переработки отходов, включающий бункеры-накопители для отходов, пресс для предварительного механического обезвоживания крахмалосодержащего сырья , емкость накопительную, ленточную конвективную сушилку с регулировочным дозатором, бункер-накопитель с магнитными уловителями и фасовочно-упаковочную машину.

Технический результат изобретения заключается в повышении качества готовой продукции, снижении энергозатрат при осуществлении производства, безотходности производства сухого картофельного пюре, снижении себестоимости производства основной продукции за счет реализации дополнительной, а также улучшения состояния окружающей среды и экологической безопасности производств при переработке картофеля вследствие максимальной утилизации картофельных отходов.

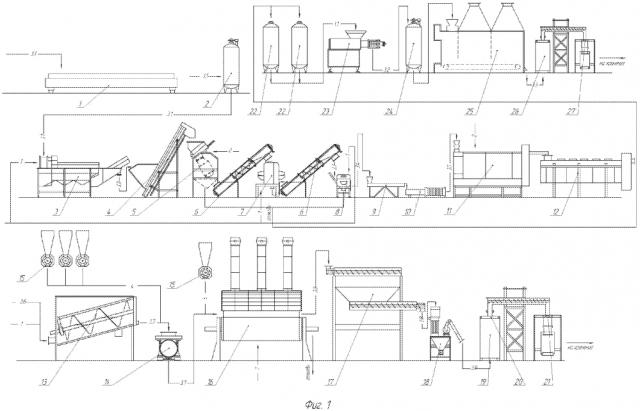

На фиг. 1 изображен общий вид линии производства сухого картофельного пюре .

Технологическая линия производства сухого картофельного пюре (фиг.1) содержит автотранспортер с весами 1, бункер-накопитель 2, моечную машину 3, инспекционный конвейер 4, агрегат для паровой очистки 5, винтовые конвейеры 6, щеточную машину 7, барабанную моечно-очистительную машину 8, гидрорезательную машину 9, инспекционный конвейер 10, бланширователь 11, охладитель 12, варочный аппарат 13, шнековую картофелемялку 14, дозирующие устройства 15, вальцовую сушилку 16, бункер-измельчитель 17, мельницу роторного типа 18, бункер-сборник 19, магнитные уловители 20 и фасовочно-упаковочную машину 21. Участок переработки отходов включает бункеры-накопители 22, пресс 23 для предварительного механического обезвоживания крахмалосодержащего сырья, емкость накопительную 24, ленточную конвективную сушилку 25 с регулировочным дозатором, бункер-накопитель 26 с магнитными уловителями и фасовочно-упаковочную машину 27.

Линия производства сухого картофельного пюре работает следующим образом (фиг.1).

Сырой картофель с помощью автотранспортера с автоматическими весами 1 поступает в бункер-накопитель 2. Затем картофель поступает на моечную машину 3. Мойка осуществляется водопроводной водой до полного удаления загрязнений, соотношение воды и клубней составляет 3:1. В моечной машине имеется ручной гидравлический регулирующий клапан, который устанавливается в конце моечного барабана, для возможности регулировки уровня наполнения и качества мытья. Моечная машина также имеет скребковый механизм для удаления плавающих элементов, установленный после барабана. С помощью системы циркуляции воды регулируется время нахождения продукта в барабане и, таким образом, уменьшается количество добавляемой извне воды. Система орошения чистой водой на разгрузочном ленточном конвейере дополнительно промывает продукт и удаляет оставшуюся грязь, если она есть. Барабан подвешен на ленточной конструкции, и все вращающиеся детали находятся над водой.

Вымытый картофель инспектируют на конвейере 4, отбраковывая некондиционные, подгнившие и поврежденные клубни. Далее картофель поступает в паровую очистительную машину 5, где он предварительно разогревается для подготовки к дальнейшей очистке. Продукт обрабатывается паром при давлении 0,40…0,50 МПа в течение 15-60 с. Благодаря этому давлению пара вода под кожурой продукта вскипает и приподнимает ее. Затем давление резко падает, кожура «обвисает» на поверхности клубней и легко снимается, способствуя удалению кожицы с поверхности клубней. В процессе обработки картофеля крахмал загустевает.

После пароочистительной машины картофель с помощью винтового конвейера 6 поступает в щеточную машину 7, в которой полностью удаляется кожура. Машина имеет 2 рамы со щетками. Одна рама зафиксирована, а вторая движется в горизонтальном направлении. Машина смонтирована на ходовой части с колесиками из нержавеющей стали. Мотор приводит в движение каждый щеточный узел при помощи зубчато-ременной передачи. Валы щеток зафиксированы в усиленных сферических роликоподшипниках с дополнительной защитой от попадания воды. Два канала по сторонам каждой рамы со щетками собирают очистки. Пространство для продукта между щетками можно менять; это достигается за счет убирания боковых листов. Расстояние между двумя половинами машины можно вручную регулировать в горизонтальном направлении при помощи шпинделей для клубневых культур различного размера, проведения техобслуживания и очистки машины.

Далее с помощью второго винтового конвейера 6 картофель поступает в барабанную моечно-очистительную машину 8. Время пребывания продукта в барабане может контролироваться при помощи золотникового клапана в конце барабана. Процесс дополнительной очистки осуществляется во время вращения барабана при помощи шлангов-разбрызгивателей внутри барабана и за счет трения продукта. Отходы постоянно стекают на дно машины через перфорацию или пластину барабана.

После дополнительной промывки и очистки картофель поступает на инспекционный конвейер 9, на котором происходит инспектирование очищенного картофеля и удаление некондиционных клубней.

Очищенные клубни картофеля подают на гидрорезательную машину 10. В этой машине перемещаемый гидропотоком картофель нарезается пластинами и промывается холодной водой с целью удаления зерен крахмала, не контактируя с кислородом окружающего воздуха. В основе способа гидрорезки находится сбалансированная насосная система подачи продукта с совместимым уравнительным (отстойным) резервуаром, предусматривающая насос, направляющий блок, соединительные трубопроводы и режущую головку. Направляющий блок имеет конструкцию с гибкими ребрами. Полиуретановые ребра вставляются в прорези корпуса из прочного пластика, что способствует максимальному снижению трудоемкости в процессе их замены. Пластиковый блок для резки в режущей головке изготовлен из сегментов, между которыми зажимаются ножи. Стандартные ножи имеют желобки, необходимые для их установки. Для легкого манипулирования каждый блок имеет простой рычаг, который обеспечивает хороший захват блока при его демонтаже из корпуса.

Использование гидрорезательной машины исключает необходимость применения моечно-встряхивающей машины, в которой обеспечивается смывание крахмала и мелких частиц с поверхности резаного картофеля водопроводной водой, а также раствора бисульфита натрия для сохранения цвета картофеля или сульфитирования.

При производстве сухого картофельного пюре используют двукратную варку картофеля. Для этого промытые, отинспектированные пластины подают в бланширователь 11 для предварительного проваривания их водой температурой 75—95°С в течение 10—20 мин, бланшированный картофель охлаждают проточной водой в охладителе 12 и варят паром в аппарате варочном 13 при температуре 95—100 °С в течение 20—35 мин до полной готовности.

Бланширование картофеля существенно изменяет его физико-химические свойства. Характер и интенсивность этих изменений зависят от вида сырья, его химического состава, главным образом от содержания в нем крахмала. Бланширование способствует удалению воздуха из тканей клубня и прекращает деятельность окислительных ферментов, разрушающих витамины А, С и способствующих порче продукта, а также позволяет сохранить его натуральный цвет и вкус. Принцип действия бланширователя заключается в следующем. Сырье загружают в ковши, которые продвигаются через туннель транспортером. Ковши погружены в горячую воду и по окончании процесса они перемещают бланшированный продукт из туннеля и направляют его на охлаждение. Продолжительность бланширования составляет от 2 до 32 минут

Охладитель имеет ванну с транспортером, который перемещает сырье через слой воды, охлажденной до 0° С. В ванне охладителя происходит непрерывная смена воды. Приток воды регулируют так, чтобы температура воды на выходе из ванны была ниже средней конечной температуры продукта на 5...10°С. Расход воды при охлаждении составляет 2…4 л на 1 кг продукта.

Варочный аппарат представляет собой цилиндрическую рабочую камеру, в которой пищевой продукт перемещается с помощью шнекового транспортера. Шнековый транспортер (шнек) приводится во вращение от электродвигателя посредством регулятора скорости вращения – вариатора скоростей, что позволяет изменять время пребывания пищевого продукта в паровой камере.

Пар подается в камеру, как правило, под избыточным давлением, поэтому загрузочное и разгрузочное устройства имеют специальные герметизирующие устройства – турникетные затворы.

Для улучшения консистенции, цвета, повышения пищевой и биологической ценности сухого картофельного пюре возможно использование различных пищевых, вкусовых и биологически активных добавок, которые вводят в картофель после варки на стадии смешивания. Для этого добавки поступают из дозирующих устройств 15.

Сваренный картофель измельчают в шнековой картофелемялке 14 до получения пюреобразной массы, смешивают с пластификатором, добавляемым при помощи дозирующего устройства 15, а затем сушат на вальцовой сушилке 16 при температуре поверхности барабана 140…155°С в течение 20…60 с до влажности продукта 8…12%.

Продукт с помощью специальных валков наносится тонким слоем на внешнюю стенку барабана. Барабан сушилки обогревается изнутри с помощью насыщенного пара. После одного оборота сушильного барабана сухая картофельная масса снимается с помощью специального ножа.

Часть насыщенного пара при теплопередаче конденсируется на стенках барабана. Образующийся конденсат непрерывно выводится с помощью трубки. Система нагрева барабана полностью закрыта, чтобы предотвратить соприкосновение теплоносителя с продуктом.

Кратковременное воздействие высоких температур на картофельную массу снижает возможность повреждения продукта. Испаряемая при сушке влага отводится сверху установки в контур с возможным дальнейшим использованием скрытой теплоты фазового превращения, например, при конденсации пара для подогрева воды.

Высушенное картофельное пюре в виде тонкого листа толщиной около 0,25 мм измельчают при транспортировании сначала с помощью транспортера бункера-измельчителя 17, где оно подвергается предварительному крупному измельчению, а затем с помощью мельницы роторного типа 18 с возможностью изменения степени измельчения и получения требуемой фракционности сухой картофельной массы, что исключает необходимость применения хлопьеобразователя. Высушенный продукт дозированно подается в приемный бункер мельницы, откуда попадает в зону внутреннего ротора. За счет центробежных сил от вращения ротора материал движется на периферию, где измельчается установленными на роторах мелющими элементами. Измельченный материал с потоком воздуха выгружается через разгрузочный патрубок мельницы. Транспортный поток воздуха создается за счет вращения внешнего ротора. Вместе с исходным материалом через приемный бункер происходит забор воздуха для транспортировки материала.

Полученное в результате измельчения высушенное картофельное пюре поступает в бункер-сборник 19, откуда через магнитные уловители 20 направляется на фасовочно-упаковочную машину 21. Высушенные хлопья фасуются в бумажные мешки с полиэтиленовыми вкладышами.

Отходы после агрегата для паровой очистки 5 и барабанной моечно-очистительной машины 8 собираются и в дальнейшем отправляются на участок переработки в бункеры-накопители 22 для производства кормового продукта.

Отходы на участке переработки подвергаются обезвоживанию: вначале - механическому за счет форпрессования на прессе 23, а затем - тепловому за счет конвективной сушки на ленточной сушилке 25.

Крахмалосодержащее вторичное сырье в виде отходов по технологической линии 3.1 с линии основного производства направляется из бункера-накопителя 22 в пресс 23, который осуществляет его промежуточное предварительное обезвоживание. Прессом продукт продавливается в компрессионную камеру, где материал подвергается еще большей компрессии во время его поступательного движения по камере. Компрессия достигается за счет уменьшения объема между витками пресса. Продукт выходит из компрессионной камеры через разгрузочный бункер. Далее обезвоженное крахмалосодержащее сырье по технологической линии 3.2 промежуточным конвейером (на фиг. 1 не показан) транспортируется в накопительную емкость 24. Из накопительной емкости 24 с помощью регулировочного дозатора (имеется в комплекте над сушилкой) обезвоженное крахмалосодержащее сырье поступает в ленточную сушилку 25, где высушивается до влажности 12...14 % при температуре не выше 65-67 °С. Высушенный продукт по технологической линии 3.3 попадает в бункер-сборник 26 с магнитной защитой, откуда подается на фасовочно-упаковочную машину 27. На участке переработки отходов предусмотрено использование фасовочно-упаковочной машины 27 такого же типа, что и в линии производства сухого картофельного пюре. Высушенное вторичное сырье обладает повышенной кормовой ценностью и в дальнейшем его перерабатывают для получения полнорационных комбикормов.

Линия обеспечивает возможность комплексной переработки картофельного сырья и может быть использована для производства сухого картофельного пюре в виде хлопьев и крупки с переработкой отходов картофеля в виде кормового продукта.

Таким образом, использование линии производства сухого картофельного пюре позволяет:

- осуществить безотходную комплексную переработку картофеля и, как следствие, улучшить состояние окружающей среды и экологическую безопасность производства при переработке картофеля за счет максимальной утилизации картофельных отходов;

- снизить количество отходов за счет использования гидрорезательной машины, снизить степень контактирования с кислородом воздуха вследствие замкнутого контура гидрорезательной машины, что способствует меньшему потемнению и снижению органолептических качеств готового продукта, а также снизить удельные энергозатраты;

- снизить себестоимость основной продукции за счет реализации дополнительной;

- интенсифицировать технологические процессы получения сухого картофельного пюре с сокращением дополнительного оборудования в виде моечно-встряхивающей машины и сульфитатора;

- повысить степень переработки картофеля и выход основного продукта.

Линия производства сухого картофельного пюре, содержащая автотранспортер с весами, бункер-накопитель, моечную машину, инспекционный конвейер, агрегат для паровой очистки, барабанную моечно-очистительную машину, инспекционный конвейер, бланширователь, охладитель, варочный аппарат, картофелемялку, вальцовую сушилку, бункер-сборник с магнитными уловителями, фасовочно-упаковочную машину, отличающаяся тем, что она содержит после агрегата паровой очистки два винтовых конвейера, между которыми установлена щеточная машина, после барабанной моечно-очистительной машины с инспекционным конвейером - гидрорезательную машину, а после вальцовой сушилки - мельницу роторного типа с сепаратором для фракционированием частиц, при этом в линии дополнительно предусмотрен участок переработки отходов, включающий бункеры-накопители для отходов, пресс для предварительного механического обезвоживания крахмалосодержащего сырья, емкость накопительную, ленточную конвективную сушилку с регулировочным дозатором, бункер-накопитель с магнитными уловителями и фасовочно-упаковочную машину.