Способ производства листов из экономнолегированной стали с высокой хладостойкостью и свариваемостью для широкого применения, в том числе в арктических условиях

Иллюстрации

Показать всеИзобретение относится к области металлургии, конкретнее к производству листового проката для использования при строительстве морских сооружений, транспортном и тяжелом машиностроении и для работы в арктических условиях. Техническим результатом изобретения является получение проката ответственного назначения в толщинах до 50 мм с повышенными показателями прочности, пластичности, вязкости, свариваемости. Способ производства толстолистового проката включает изготовление заготовки заданного химического состава толщиной не менее 3-кратной конечной толщины проката, аустенизацию заготовки при 1200-1220°С, охлаждение заготовки до температуры 900-950°С, затем прокатку за один проход с деформацией 60-70% до конечной толщины, после чего производится охлаждение в установке контролируемого охлаждения со скоростью 20-80°С/с, или охлаждение в воде до температуры цеха; не позднее чем через 8-12 час проводят отпуск листов при температуре 640±5°С с выдержкой 8-12 мин/мм и охлаждают в воде. 2 табл.

Реферат

Изобретение относится к металлургии, конкретнее к производству конструкционных сталей с высокой прочностью, свариваемостью и хладостойкостью для использования при строительстве морских сооружений, транспортном и тяжелом машиностроении и др. отраслях промышленности, в т.ч. и для работы в арктических условиях.

Известен способ производства листового проката из стали категории D, Е, F500 самой высокой прочности по ГОСТ Р52927-2015 [1] - (аналог), содержащий, масс. %: углерод - 0,08-0,12; марганец - 0,45-0,75; кремний - 0,20-0,40; хром - 1,05-1,30; медь - 0,35-0,65; никель - 1,85-2,15; молибден - 0,10-0,18; алюминий - 0,020-0,060; титан - не более 0,02; ванадий - не более 0,05; ниобий - 0,02-0,05; железо - остальное. Сталь производится путем многопроходной прокатки литых слябов после нагрева при 1200-1250°С, охлаждение листов на воздухе или в стопе с последующей закалкой с высоким отпуском. Углеродный эквивалент стали 0,74%.

Недостатком аналога является недостаточная прочность, пластичность и ударная вязкость при низких температурах.

Наиболее близким по технологии изготовления является способ производства листового проката из стали следующего химического состава (масс. %): углерод - 0,04-0,10; марганец - 0,60-0,90; кремний - 0,15-0,35; никель - 0,10-0,40; алюминий - 0,020-0,060; ванадий - 0,03-0,05; ниобий - 0,02-0,06; железо - остальное; с использованием метода термомеханической обработки (патент RU 2265067. кл. C21D 8/02, 2005 - прототип), включающий аустенизацию при температуре 1100-1150°С, предварительную деформацию с суммарной степенью обжатий 35-60% при температуре 900-800°С, подстуживание на 50-70°С, окончательную деформацию с суммарной степенью обжатий 65-75% при температуре 830-750°С и ускоренное охлаждение в установке контролируемого охлаждения до температур 500-260°C с последующим замедленным охлаждением в кессоне до температуры не выше 150°С.

Недостатком прототипа является недостаточная прочность и пластичность, необходимые для эксплуатации в арктических условиях.

Техническим результатом данного изобретения является получение проката ответственного назначения следующего химического состава:

| углерод | 0,08-0,10 |

| кремний | 0,25-0,35 |

| марганец | 0,65-0,75 |

| хром | 0,70-0,90 |

| никель | 0,80-1,00 |

| медь | 0,55-0,75 |

| молибден | 0,25-0,35 |

| ниобий | 0,02-0,04 |

| титан | 0,001-0,003 |

| ванадий | 0,002-0,003 |

| алюминий | ≤0,05 |

| сера | ≤0,003 |

| фосфор | ≤0,004 |

| железо | остальное |

Углеродный эквивалент предложенной стали составляет 0,52-0,57% и существенно ниже аналога. При большей прочности предлагаемая сталь отличается лучшей свариваемостью по сравнению с аналогом и по сравнению с прототипом отличается повышенными характеристиками прочности и пластичности.

Технология производства стали включает:

- выплавку стали заданного химического состава, изготовление заготовки толщиной не менее 3-кратной конечной толщины проката, аустенизации заготовки при 1200-1220°С, охлаждение заготовки до температуры 900-950°С, затем прокатку за один проход с деформацией 60-70% до конечной толщины, после чего производится немедленное охлаждение в установке контролируемого охлаждения со скоростью 20-80°С/сек или охлаждение в воде до температуры цеха;

- не позднее, чем через 8-12 часов проводят отпуск листов при температуре 640±5°C с выдержкой 8-12 мин/мм и охлаждают в воде.

Повышение прочности стали достигается за счет интенсивной пластической деформации на заключительной стадии прокатки с большой степенью деформации и исключением структурных изменений в деформированном аустените перед закалкой.

Отличительной особенностью технологии производства листового проката является прокатка за один проход на заключительной стали при температуре 900-950°С является создание мелкозернистой структуры и большого количества дефектов кристаллического строения и наследование их практически без аннигиляции при превращении аустенита в мартенсит.

В результате высокой плотности дефектов кристаллического строения, их закрепления примесными атомами и равномерного распределения вследствие закрепления микролегирующими добавками обеспечивается существенное повышение прочности, пластичности и ударной вязкости, а также, что особенно важно, свариваемости стали за счет снижения углеродного эквивалента и легирования стали.

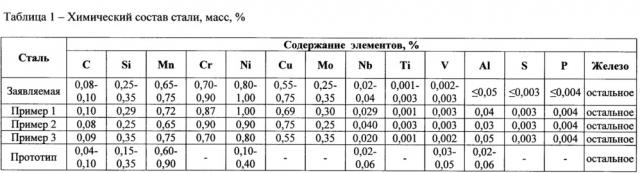

Химический состав заявляемой стали и прототипа приведен в табл. 1, а механические свойства - в табл. 2.

Механические свойства определяли на поперечных образцах. Испытание на статическое растяжение осуществляли на образцах тип III №4 ГОСТ 1497, а на ударный изгиб на образцах с V-образным надрезом (тип II ГОСТ 9454).

В табл. 2 приведены средние величины из трех результатов испытаний на статическое растяжение и ударный изгиб.

Способ производства высокопрочного толстолистового проката, включающий получение заготовки из стали, аустенизацию заготовки, деформацию и охлаждение до температуры окружающей среды, отличающийся тем, что заготовку получают из стали со следующим соотношением элементов, мас.%:

| углерод | 0,08-0,10 |

| кремний | 0,25-0,35 |

| марганец | 0,65-0,75 |

| хром | 0,70-0,90 |

| никель | 0,80-1,00 |

| медь | 0,55-0,75 |

| молибден | 0,25-0,35 |

| ниобий | 0,02-0,04 |

| титан | 0,001-0,003 |

| ванадий | 0,002-0,003 |

| алюминий | ≤0,05 |

| сера | ≤0,003 |

| фосфор | ≤0,004 |

| железо | остальное, |

при этом заготовку получают толщиной не менее 3-кратной конечной толщины проката, аустенизацию заготовки проводят при 1200-1220°C, охлаждение заготовки - до температуры 900-950°C, затем осуществляют прокатку за один проход с деформацией 60-70% до конечной толщины листового проката, а охлаждение ведут в установке контролируемого охлаждения со скоростью 20-80°C/с или в воде до температуры цеха, причем не позднее чем через 8-12 час проводят отпуск листов при температуре 640±5°C с выдержкой 8-12 мин/мм и охлаждают в воде.