Способ получения адаптивного износостойкого покрытия ti-al-mo-n для защиты от изнашивания в меняющихся условиях трения

Иллюстрации

Показать всеИзобретение относится к составам и способам получения износостойких покрытий для защиты от изнашивания и может быть использовано в парах трения в машиностроении, металлообработке и нефтедобыче. Способ получения износостойкого покрытия на основе TiN с добавлением Мо методом PVD на твердосплавном изделии характеризуется тем, что покрытие наносится ионно-плазменным вакуумно-дуговым осаждением послойно при вращении подложек с поочередным осаждением материала катодов ВТ5 и Мо дугами с током в 135 и 100 А соответственно и приложением к покрываемому изделию отрицательного потенциала смещения, равного 80-140 В, в атмосфере смеси газов аргона и азота с парциальным давлением последнего 0,3-0,5 Па. Технический результат изобретения заключается в повышении стойкости покрытого изделия к изнашиванию в различных условиях внешнего воздействия, в том числе трению при комнатной и повышенной температуре, абразивному изнашиванию, ударным нагрузкам. 4 пр., 2 табл., 7 ил.

Реферат

Изобретение относится к составам и способам получения износостойких покрытий для защиты от изнашивания и может быть использовано в парах трения в машиностроении, металлообработке и нефтедобыче.

Нанесение покрытий может существенно повысить надежность и работоспособность изделий, что повсеместно практикуется на сегодняшний день. Износ изделий, работающих в условиях трения, является многопараметрической характеристикой, которая определяется видом изнашивания (механическое, молекулярно-механическое, коррозионно-механическое и др.); видом трения, реализующимся в паре (трение качения, скольжения и т.д.); наличием в зоне контакта трущихся деталей абразивных частиц; термическими условиями трения и прикладываемой нагрузкой (как ее величиной, так и условиями приложения - будет ли она постоянна или знакопеременна). С учетом этого факта появляется потребность создания таких защитных покрытий, которые будут обладать спектром свойств, позволяющим им эффективно работать в меняющихся условиях внешнего воздействия, меняя свои характеристики, то есть проявляя возможность адаптации.

Ионно-плазменные вакуумно-дуговые покрытия TiN, обладающие твердостью 22-25 ГПа, жаростойкостью до 600°C и обладающие, как правило, столбчатой структурой, до недавнего времени находили широкое применение для упрочнения режущего инструмента. Эти покрытия хорошо проявляют себя в условиях постоянных нагрузок, но недостаточно стойки в условиях знакопеременных нагрузок за счет относительно невысокой работы пластического деформирования (около 40%). Также эти покрытия обладают сравнительно высоким коэффициентом трения (0,7).

Используется большое количество методик по улучшению износостойких характеристик таких покрытий путем модификации их состава и структуры.

Известен способ осаждения сложного кубического нитрида титана, содержащего алюминий, (AlxTil-x)N (US 8409702 В2, опубликован 2.04.2013) в пределах от х=0,46 до 0,52. При этом твердость покрытий возрастает до 31,5 ГПа.

Эти покрытия характеризуются нестабильностью состава. При повышении температуры в зоне контакта они имеют тенденцию к фазовому превращению с образованием гексагональной фазы AlN. При этом существенно ухудшаются механические, а значит эксплуатационные свойства покрытия, уменьшается его стойкость.

Известны способы осаждения многослойных покрытий TiN/TiAlN (RU 27099 U1, опубликован 10.01.2003) и TiAlNx с чередованием слоев различной стехиометрии (US 5330853 A, опубликован 19.07.1994). Отмечается повышение стойкости и производительности режущего инструмента с использованием данных покрытий.

Недостатком этих способов является невысокая твердость и трещиностойкость покрытия из-за низкого уровня остаточных сжимающих напряжений.

Известен способ получения PVD-покрытия на основе нитрида титана и молибдена TiMoN (CN 102650030 A, опубликован 29.08.2012). Данные покрытия обладают твердостью до 36 ГПа и сравнительно низким коэффициентом трения (до 0,39) с износом, достигающим 10-5 мм3/Н⋅м за счет явления адаптации к трению в виде образования твердой смазывающей фазы МоО3 в зоне трения при работе.

Недостатком способа является то, что высокие трибологические свойства покрытий достигаются за счет введения больших количеств молибдена. Это отражается в том, что его окисление и образование МоО3 в процессе трения хоть и приводит к снижению коэффициента трения, но также вызывает разупрочнение покрытия и сильный износ. Так, составы с низким коэффициентом трения отличаются высоким износом, а составы, отличающиеся низким износом, демонстрируют высокий коэффициент трения (состав с соотношением Ti:Mo, равным 57:43, имеет коэффициент трения 0,57, износ 1,27⋅10-5 мм3/Н⋅м, а состав с соотношением Ti:Mo, равным 25:75, имеет коэффициент трения 0,39, износ 3,24⋅10-3 мм3/Н⋅м).

Наиболее близким к предлагаемому составу являются многослойные покрытия на основе нитридов титана и молибдена, описанные в патенте US 2010119819 А1, опубликованном 13.05.2010. В этом способе методом магнетронного распыления получены покрытия слоистой архитектуры с чередованием слоев TiN и MoN толщиной не выше 100 нм. Твердость покрытий достигает 34 ГПа, а их коэффициент трения - 0,43.

Недостатком данного способа является то, что при получении покрытий методом магнетронного распыления степень ионизации и энергия осаждаемых частиц значительно ниже, чем при ионно-плазменном вакуумно-дуговом осаждении, что обычно проявляется в виде пониженной адгезионной прочности сцепления покрытия с подложкой.

Технический результат изобретения заключается в повышении стойкости покрытого изделия к изнашиванию в различных условиях внешнего воздействия.

Указанный результат достигается применением метода ионно-плазменного вакуумно-дугового осаждения и формированием на твердосплавном изделии покрытия многослойной структуры, состоящей из слоев на основе сложного нитрида TiAlN (с низким содержанием Al, не приводящим к снижению вязкости, но достаточным для повышения уровня микродеформаций решетки и повышения твердости) и Mo2N. Получаемые покрытия обладают нанокристаллической структурой с размером слоев порядка 40 нм, что обеспечивает высокие физико-механические характеристики (твердость, вязкость) наряду с высокими трибологическими характеристиками, обеспечиваемыми наличием молибденсодержащей фазы и возможностью образования в зоне трения твердой смазки МОО3. Изобретение поясняется чертежами

На фигуре 1 показана структура поперечного сечения ионно-плазменного вакуумно-дугового покрытия Ti-Al-Mo-N.

На фигуре 2 показана характерная зависимость коэффициента трения (μ) и относительной интенсивности сигнала акустической эмиссии (АЕ, %) от длины царапины и прикладываемой нагрузки при скретч-тестировании образцов с покрытием, полученных в примере 1.

На фигуре 3 показана характерная зависимость коэффициента трения (μ) и относительной интенсивности сигнала акустической эмиссии (АЕ, %) от длины царапины и прикладываемой нагрузки при скретч-тестировании образцов с покрытием, полученных в примере 2.

На фигуре 4 показана характерная зависимость коэффициента трения (μ) и относительной интенсивности сигнала акустической эмиссии (АЕ, %) от длины царапины и прикладываемой нагрузки при скретч-тестировании образцов с покрытием, полученных в примере 3.

На фигуре 5 показана характерная зависимость коэффициента трения (μ) и относительной интенсивности сигнала акустической эмиссии (АЕ, %) от длины царапины и прикладываемой нагрузки при скретч-тестировании образцов с покрытием, полученных в примере 4.

На фигуре 6 показано пятно разрушения покрытия TiAlN-Mo2N при многоцикловом ударном воздействии.

На фигуре 7 показано пятно разрушения покрытия TiAlN-Mo-Mo2N при многоцикловом ударном воздействии.

Изобретение осуществляется следующим образом.

Покрытия наносятся методом ионно-плазменного вакуумно-дугового осаждения при помощи установки Булат-ННВ 6.6-И1, оснащенной сепараторами капельной фазы, с использованием двухкатодной системы в атмосфере азота. Применяются катоды из сплава ВТ5 (5 масс. % Al и 95 масс. % Ti) и молибдена. Ток испаряющих дуг (I) составляет величины 135 А на катоде из сплава ВТ5 и 100 А на катоде из молибдена, что обеспечивает содержание капельной фазы в покрытии не более 3%. Отрицательное напряжение смещения (Ub), подаваемое на подложку, составляет от -80 до -140 В. Этот интервал соответствует нанесению покрытия в режиме осаждения ионов на поверхности подложки. Более высокие значения потенциала смещения, сопровождающиеся повышенной энергией напыляемых частиц, могут приводить к интенсификации процессов распыления осаждаемого материала с поверхности подложки. Значения Ub ниже границы в 80 В приводят к недостаточной энергии напыляемых частиц и отсутствию нитридообразования молибдена при осаждении покрытия. Парциальное давление реакционного газа азота в рабочей камере равняется 0,3-0,5 Па. Значения давления ниже 0,3 Па также не приводят к образованию нитридов молибдена при осаждении, а при давлении, превышающем 0,5 Па, происходит формирование пористости в покрытии.

Покрываемое изделие помещают в вакуумную камеру установки. Перед нанесением покрытия подложку предварительно подвергают очистки ионной бомбардировкой в течение 5-10 минут. Затем путем испарения вакуумной дугой со значениями тока в 100-135 А катодов в атмосфере реакционного газа-азота производят напыление покрытия на подложку при подаче на нее отрицательного потенциала в диапазоне Ub=80-140 В. При осаждении покрытия происходит вращение подложек со скоростью 1 об/мин. Использование методики вращения образцов при нанесении покрытий обеспечивает формирование слоистой архитектуры за счет поочередного пребывания подложки в зоне испарения каждого из катодов. Концентрацию элементов и фазовый состав в сформированном покрытии меняют изменением давления реакционного газа-азота и потенциала смещения, влияющего на энергию напыляемых ионов и их реакционную способность. При этом регламентируется оптимальное содержание молибдена в износостойком покрытии порядка 20% (ат.) и формирование нитрида молибдена состава MO2N. Данный состав обеспечивает покрытие оптимальными трибологическими характеристиками при комнатной и повышенной температуре (коэффициент трения 0,35 с износом порядка 10-8 мм3/Н⋅м и возможность образования смазывающего слоя даже при трении в условиях комнатной температуры). Формирование в составе покрытия именно нитрида Mo2N объясняется более низкой температурой его окисления до МоО3 по сравнению с MoN (225°C против 350°C), что определяет большую вероятность образования твердой смазывающей прослойки при пониженных температурах работы изделия. Получаемые покрытия обладают высокими значениями твердости (до 40 ГПа) и вязкости (относительная работа пластического деформирования 60%), характеризуются высокой адгезией к субстрату и когезионным характером разрушения без значительного растрескивания и отслаивания материала покрытия от подложки.

Предлагаемое изобретение иллюстрируется следующими примерами. Покрытия Ti-Al-Mo-N наносилось на твердосплавные квадратные пластины ВК6НСТ без центрального отверстия размером 12,7×12,7×4,75 мм (SNUN 120408).

Пример 1

Напыление покрытий серии №1 производилось методом магнетронного распыления по параметрам, указанным в описании прототипа. Ток на титановых мишенях составлял 8 А, на Мо - 2,1 А.

Пример 2

Напыление покрытий серии №2 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью двух катодов: из сплава ВТ5 и Мо, оснащенных сепараторами капельной фазы. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток -135 и 100 А на катодах ВТ5 и Мо соответственно, опорное напряжение -120 В, реакционная атмосфера - азот при начальном давлении 0,3 Па.

Пример 3

Напыление покрытий серии №3 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»), Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью двух катодов: из сплава ВТ5 и Мо, оснащенных сепараторами капельной фазы. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток -135 и 100 А на катодах ВТ5 и Мо соответственно, опорное напряжение -120 В, реакционная атмосфера - азот при начальном давлении 0,5 Па.

Пример 4

Напыление покрытий серии №4 производилось методом ионно-плазменного напыления на установке ННВ-6.6-И1 (типа «Булат»). Процесс осуществлялся в среде реакционного газа - азота.

Ионно-плазменный поток формировался с помощью двух катодов: из сплава ВТ5 и Мо, оснащенных сепараторами капельной фазы. Между корпусом установки (анодом) и катодами генерировалась электрическая дуга, в которой синтезировалась плазма. Для экстракции ионов из плазменного потока и их ускорения в направлении подложки на твердосплавные пластины подавался отрицательный потенциал смещения (опорное напряжение). Процесс проводился при следующих параметрах: температура подложки - 550-600°C, катодный ток -135 и 100 A на катодах ВТ5 и Мо соответственно, опорное напряжение -80 B, реакционная атмосфера - азот при начальном давлении 0,5 Па.

Для исследования полученных в указанных выше примерах образцов использовались следующие методики.

Исследование структуры покрытий осуществлялось с применением ПЭМ JEM-1400 (JEOL, Япония).

Элементный состав покрытий исследован при помощи метода энергодисперсионной спектрометрии с применением приставки к РЭМ JED-2300F (JEOL, Япония).

Фазовый анализ покрытий проводился на рентгеновском дифрактометре D8 Discover (Bruker-AXS, Германия). Источником рентгеновского излучения являлась рентгеновская трубка с медным анодом (излучение CuKa).

Твердость покрытий и относительную работу пластической деформации определяли методом измерительного индентирования при малых нагрузках, по методу Оливера и Фарра при помощи микроиндентометра Micro-Hardness Tester (CSM Instruments, Швейцария). Индентирование проводилось в динамическом режиме при постоянно возрастающей нагрузке.

Для определения адгезионной/когезионной прочности в системе «покрытие-подложка» использовался метод измерительного царапания. Испытания проводились при помощи скретч-тестера Revetest (CSM Instruments, Швейцария). На поверхность покрытия алмазным сферическим индентором типа «Rockwell С» с радиусом закругления 200 мкм наносились царапины длиной 5 мм при непрерывно нарастающей нагрузке со скоростью 90 Н/мин. Одновременно осуществлялась регистрация из зоны контакта индентора и покрытия акустической эмиссии (АЕ) и коэффициента трения (μ). В процессе испытаний проводились микроскопические наблюдения характера разрушения материала покрытия.

Исследования трибологических свойств покрытий проводились с помощью автоматизированной машины трения Tribometer (CSM Instruments, Швейцария) по схеме «стержень-диск». Испытания проводились в воздушной среде с использованием контртела из Al2O3 при приложении нагрузки 5 Н, скорости движения 10 см/с, длине пути трения 100 м при температурах 20 и 500°C. Исследования зон износа на образцах осуществлялись на оптическом профилометре. После трибологических испытаний химический состав и энергия связи элементов фаз в дорожках трения были исследованы методом РФЭС.

Циклические ударно-динамические эксперименты покрытий в системе Ti-Al-Mo-N, осажденных на подложки из твердого сплава ВК6, проводились на импакт-тестере CemeCon (AG, Германия). Поршень импакт-тестера, на котором закреплен держатель для контртела, обеспечивал циклическую нагрузку в 1000 Н с приложением 105 циклов с частотой 50 Гц. Во время испытаний зона деформации образца охлаждается с помощью сжатого воздуха. В качестве контртела использовался шарик из твердого сплава ВК6 диаметром 5 мм.

Получаемые покрытия имеют толщину около 4 мкм, характеризуются нанокристаллической слоистой структурой со средним размером зерна порядка 30-40 нм. Толщина слоев сопоставима с размером зерна. Наблюдается прорастание отдельных зерен через границы соседних слоев (фигура 1).

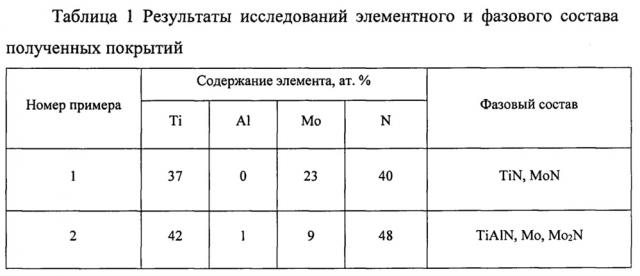

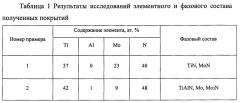

Повышение P(N2) с 3⋅10-1 Па до 5⋅10-1 Па сопровождается снижением концентрации титана и повышением содержания молибдена в покрытии (табл. 1).

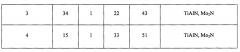

Покрытие Ti-Al-Mo-N, полученное методом ионно-плазменного вакуумно-дугового осаждения, характеризуется твердостью, превышающей твердость прототипа (38 ГПа против 32 ГПа, табл. 2) за счет добавления в состав Al.

Ионно-плазменное вакуумно-дуговое покрытие демонстрирует более высокую адгезионную прочность, что следует из результатов измерительного царапания (фиг. 2-5). В случае покрытия TiN/MoN, полученного магнетронным осаждением (фиг. 2), наблюдается появление первых трещин при нагрузке на индентор Lc1 в 16 Н, что видно по характеру изменения акустической эмиссии, и адгезионный характер разрушения с отслаиванием материала покрытия от подложки. Покрытие TiAlN/Mo2N с 22 ат. % Мо (фиг. 4) разрушается когезионно, без значительного растрескивания и отслаивания материала покрытия от подложки. Покрытие, содержащее 8 ат. % Мо (фиг. 3), также не проявляет признаков адгезионного разрушения, но характеризуется появлением трещин в покрытии при нагрузке на индентор Lc1 более 50 Н, что говорит о меньшей его вязкости по сравнению с покрытием, содержащим 22 ат. % Мо. В случае 33 ат. % Мо первая трещина появляется при Lc1=14 Н (фиг. 5), а интенсивное растрескивание наблюдается при 30 Н. Достижение подложки индентором происходит при нагрузке LC3 порядка 70 Н. Таким образом, оптимальным содержанием Мо в заявленных покрытиях составляет 22 ат. %.

Трибологические свойства покрытий приведены в табл. 2. Показанные данные подтверждают вывод об оптимальном содержании Мо в покрытии Ti-Al-Mo-N. В случае низкого содержания молибдена не происходит формирования пленки из твердой смазывающей фазы на трущихся поверхностях, что приводит к высокому коэффициенту трения (0,69), а увеличенное содержание Мо вызывает повышенный износ покрытия.

При 500°C ионно-плазменные покрытия Ti-Al-Mo-N демонстрируют коэффициент трения порядка 0,45-0,5 с повышнием износа до 1,6 10-6 в случае 9 ат. % Мо и отсутствием износа (налипанием продуктов изнашивания контртела Al2O3 на поверхность образца) в случае 22 и 33 ат. % Мо. Высокие трибологические свойства при нагреве сохраняются за счет образования твердой смазки MoO3 на трущихся поверхностях образцов.

Помимо трибологических свойств покрытие TiAlN/Mo2N (пример 3) проявляет большую усталостную прочность и не разрушается после многоциклового ударного нагружения. При исследовании методом СЭМ покрытия в месте пятна воздействия не было обнаружено трещин, его дно выглядит ровным (фиг. 6), без очагов питтинга, как это было в случае состава TiAlN-Mo-MO2N (фиг.7). В то же время наблюдается выглаживание ячеистой структуры покрытия в зоне ударного воздействия, что говорит о пластичности покрытия и высокой его сопротивляемости к зарождению и распространению трещин, а также к хрупкому разрушению.

Способ получения износостойкого покрытия на основе TiN с добавлением Мо методом PVD на твердосплавном изделии, отличающийся тем, что покрытие наносится ионно-плазменным вакуумно-дуговым осаждением послойно при вращении подложек с поочередным осаждением материала катодов ВТ5 и Мо дугами с током в 135 и 100 А соответственно и приложением к покрываемому изделию отрицательного потенциала смещения в диапазоне 80-140 В в атмосфере смеси газов аргона и азота с парциальным давлением последнего 0,3-0,5 Па.