Способ управления процессом производства биомассы аэробных микроорганизмов

Иллюстрации

Показать всеИзобретение относится к автоматизации технологических процессов. Предложен способ управления процессом производства биомассы аэробных микроорганизмов. Способ включает установку паропроизводительности парогенератора на входе в эжектор, коэффициента эжекции пароэжекторной холодильной машины, по измеренным значениям температуры воды на входе и выходе из холодоприемника, температуры хладагента в холодоприемнике и расхода воды на входе в холодоприемник осуществляют определение значения коэффициента теплопередачи от хладагента к воде и регулирование температуры холодной воды воздействием на коэффициент теплопередачи. При отклонении температуры подаваемой в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры холодной воды выше 10°С осуществляют увеличение коэффициента теплопередачи, а при отклонении температуры холодной воды ниже 7°С осуществляют уменьшение коэффициента теплопередачи, а также устанавливают температуру подаваемой в рубашку ферментера из конденсатора теплой воды и стабилизируют концентрацию готовой культуры по оптической плотности готовой культуры. Изобретение обеспечивает повышение точности и надежности управления процессом производства биомассы анаэробных микроорганизмов, снижение удельных энергозатрат и повышение выхода готового продукта. 1 ил., 2 пр.

Реферат

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса аэробной глубинной ферментации при выращивании культур микроорганизмов и продуцентов ферментов в микробиологической, медицинской, фармацевтической и пищевой промышленности.

Известны различные способы производства биомассы аэробных микроорганизмов [Пат. РФ 2021351 C1, C12N 5/00, С12С 3/06; Пат. РФ 2021353 С1, C12N 5/00, С12С 3/06; Ферментационные аппараты для процессов микробиологического синтеза / А.Ю. Винаров, Л.С. Гордеев, А.А. Кухаренко, В.И. Панфилов // М.: ДеЛи принт, 2005. - 191 с., Пат. РФ 2322488 С2, C12N 1/00, С12М 1/00, опубл. 20.04.2008].

Общим недостатком известных способов является то, что они не предусматривают оперативного управления параметрами на всех этапах производства биомассы аэробных микроорганизмов, что не позволяет решать задачи энергосбережения при выращивании культур микроорганизмов с максимальной рекуперацией и утилизацией вторичных энергоресурсов в замкнутых термодинамических циклах по материальным и энергетическим потокам.

Известен способ управления непрерывным процессом получения биомассы метанокисляющих микроорганизмов [Пат. РФ 2064016, C12N 1/00], осуществляемым в ферментере при регулируемом объеме, рН и температуре среды выращивания; регулируемой подаче всех компонентов питания микроорганизмов и технологической воды; регулируемом отборе суспензии, содержащей биомассу, из ферментера; регулировании давления в ферментере и потока подаваемой в ферментер отработанной среды после концентрирования биомассы; регулируемой величине газовых и жидкостных потоков, содержащих компоненты питания микроорганизмов с ограничениями, обусловленными условиями безопасности и эффективной энергетической утилизации отходящих газов; регулируемом соотношении потоков отбираемой из ферментера суспензии, содержащей биомассу, и возвращаемой в ферментер отработанной среды после концентрирования, добиваясь роста величины потока, стабилизирующего рН.

Однако в способе не реализованы основные принципы энергосбережения, связанные с рециркуляцией теплоносителей в замкнутых термодинамических циклах при их многократном использовании; не созданы условия для повышения тепловой эффективности, поскольку не предусмотрена подготовка холодной и теплой воды для реализации процесса производства биомассы аэробных микроорганизмов с применением теплонасосных технологий, в частности пароэжекторной холодильной машины, работающей в режиме теплового насоса; исключена возможность максимальной рекуперации и утилизации вторичных энергоресурсов.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ производства биомассы аэробных микроорганизмов [Пат. 2484129, Российская Федерация, МПК7 С12М 1/00, C12N 1/00, С12М 1/36. Способ производства биомассы аэробных микроорганизмов [Текст] / Корнеева О.С., Шевцов А.А., Черемушкина И.В., Мажулина И.В., Черенков Д.А.; заявитель и патентообладатель Воронеж. гос. универ. инженерных технол. - №2012118115/10; заявл. 03.05.2012; опубл. 10.06.2013; Бюл. №16], предусматривающий приготовление жидкой посевной культуры в инокуляторе с охлаждающей рубашкой; выращивание культуры микроорганизма в ферментере с обогревающей рубашкой; хранение готовой культуры микроорганизма в сборниках готовой культуры с системой охлаждения; подготовку холодной воды с температурой 7…10°С и теплой воды с температурой 27…47°С в пароэжекторной холодильной машине, состоящей из эжектора, испарителя, холодоприемника, конденсатора, терморегулирующего вентиля, сборника отработанной воды, парогенератора с электронагревательными элементами и предохранительным клапаном, насоса подачи воды в парогенератор, насоса рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу; использование части полученного в парогенераторе пара для предварительной стерилизации инокулятора, ферментера и сборников готовой культуры; подачу «холодной» воды в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры и «теплой» воды в обогревающую рубашку ферментера с образованием контуров рециркуляции по материальным и тепловым потокам.

Известный способ не обеспечивает точность и надежность управления технологическими параметрами, не позволяет увеличить выход готовой биомассы с максимальной активностью из-за отсутствия системы стабилизации абиотических факторов, и, прежде всего, концентрации получаемой микробной биомассы в условиях случайных возмущений, обусловленных возможным неравномерным распределением газовой фазы по всей массе культуры в ферментере и технологическими сбоями в работе вспомогательного оборудования.

В способе не предусмотрено использование оперативной информации с объекта управления для регулирования температурных режимов непрерывного аэробного культивировании биомассы в ферментере, стабилизации режимов хранения готовой культуры в сборниках для хранения, а также для подготовки теплоносителей разного температурного потенциала в пароэжекторной холодильной машине, работающей в режиме теплового насоса, что не гарантирует изменение параметров в пределах заданных значений и не создает оптимальных условий роста и размножения микроорганизмов с минимальными энергетическими затратами.

Технической задачей изобретения является повышение точности и надежности управления процессом производства биомассы аэробных микроорганизмов, снижение удельных энергозатрат и повышение выхода готовой культуры.

Для решения технической задачи изобретения в способе управления процессом производства биомассы аэробных микроорганизмов, предусматривающем приготовление жидкой посевной культуры в инокуляторе с охлаждающей рубашкой и мешалкой; выращивание культуры микроорганизма в ферментере с обогревающей рубашкой и мешалкой; хранение готовой культуры микроорганизма в сборниках готовой культуры с системой охлаждения; подготовку холодной воды с температурой 7…10°С и теплой воды с температурой 27…47°С в пароэжекторной холодильной машине, состоящей из эжектора, испарителя, холодоприемника, конденсатора, терморегулирующего вентиля, сборника отработанной воды, парогенератора с электронагревательными элементами и предохранительным клапаном, насоса подачи воды в парогенератор, насоса рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу; использование части полученного в парогенераторе пара для предварительной стерилизации инокулятора, ферментера и сборников готовой культуры; подачу холодной воды в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры и теплой воды в обогревающую рубашку ферментера с образованием контуров рециркуляции по материальным и тепловым потокам, новым является то, что измеряют температуру приготовления жидкой посевной культуры в инокуляторе; температуру выращивания культуры микроорганизма в ферментере; паропроизводительность парогенератора; расход пара из парогенератора на предварительную стерилизацию инокулятора, ферментера и сборников готовой культуры; оптическую плотность готовой культуры; расход рабочего пара в эжектор; величину разрежения в испарителе и расход эжектируемого пара из испарителя, уровень и температуру хладагента в испарителе, уровень и давление воды в парогенераторе; температуру холодной воды до и после холодоприемника; расход воды, подаваемой в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры; температуру смеси рабочего и эжектируемого паров до и после конденсатора; температуру теплой воды, подаваемой в рубашку ферментера; устанавливают заданную паропроизводительность парогенератора на входе в эжектор воздействием на мощность электронагревательных элементов парогенератора и коэффициент эжекции пароэжекторной холодильной машины воздействием на соотношение расходов рабочего и эжектируемого пара путем изменения расхода эжектируемого пара; по измеренным значениям температуры воды на входе и выходе из холодоприемника, температуры хладагента в холодоприемнике, а также расходу холодной воды, подаваемой в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры, определяют значение коэффициента теплопередачи от хладагента к воде через охлаждающую поверхность холодоприемника и осуществляют регулирование температуры холодной воды воздействием на коэффициент теплопередачи; причем при отклонении температуры холодной воды, подаваемой в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры, выше 10°С увеличивают коэффициент теплопередачи воздействием на увеличение расхода хладагента в контуре рециркуляции из испарителя через холодоприемник в испаритель, а при отклонении температуры холодной воды ниже 7°С уменьшают коэффициент теплопередачи воздействием на уменьшение расхода хладагента в контуре рециркуляции из испарителя через холодоприемник в испаритель; устанавливают температуру теплой воды, подаваемой в рубашку ферментера из конденсатора, воздействием на коэффициент эжекции путем изменения расхода рабочего пара на входе в эжектор с коррекцией по температуре выращивания культуры микроорганизма в ферментере; и стабилизируют концентрацию готовой культуры по оптической плотности готовой культуры воздействием на частоту вращения мешалки ферментера.

Технический результат изобретения заключается в повышении точности и надежности управления процессом производства биомассы аэробных микроорганизмов, снижении удельных энергозатрат и повышении выхода готовой культуры.

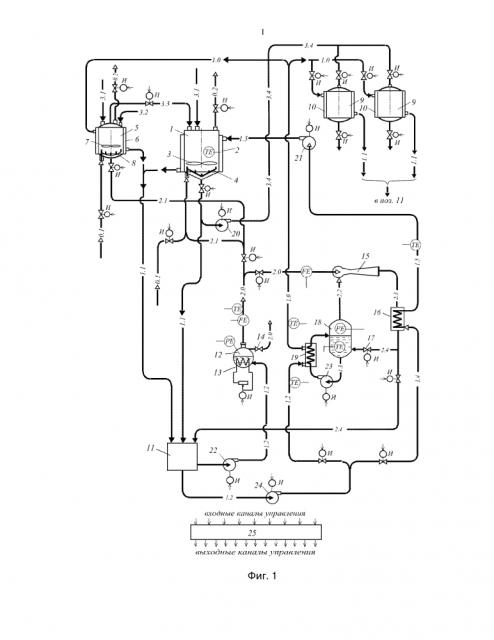

На фиг.1 представлена схема, реализующая предлагаемый способ управления.

Схема содержит ферментер 1 с обогревающей рубашкой 2, устройствами перемешивания 3 и аэрации 4; инокулятор 5 с охлаждающей рубашкой 6, устройствами перемешивания 7 и аэрации 8; сборники готовой культуры 9 с системой охлаждения 10; сборник отработанной воды и конденсата 11; парогенератор 12 с электронагревательными элементами 13 и предохранительным клапаном 14; эжектор 15; конденсатор 16; терморегулирующий вентиль 17; испаритель 18; холодоприемник 19; насосы 20, 21, 22, 23, 24; микропроцессор 25; линии материальных потоков: 0.1 - стерильного воздуха; 0.2 - выхлопа отработанного стерильного воздуха; 1.0 - холодной воды; 1.1 - отработанной воды; 1.2 - воды в холодоприемник; 1.3 - рециркуляции хладагента через холодоприемник; 1.4 - воды в конденсатор; 1.5 - теплой воды в ферментер; 2.0 - рабочего пара; 2.1 - пара в инокулятор и ферментер; 2.2 - эжектируемого пара хладагента; 2.3 - смеси рабочего и эжектируемого паров; 2.4 - конденсата; 2.5 - сброса давления; 3.1 - питательной среды; 3.2 - посевного материала; 3.3 - передавливания жидкой посевной культуры; 3.4 - готовой культуры микроорганизмов; датчики: ТЕ - температуры, FE - расхода; ρЕ - оптической плотности; РЕ - давления, разрежения; И - исполнительные механизмы.

Производство биомассы аэробных микроорганизмов начинают с приготовления жидкой посевной культуры в инокуляторе 5 с охлаждающей рубашкой 6, устройствами перемешивания 7 и аэрации 8.

Образовавшуюся жидкую посевную культуру в инокуляторе 5 культивируют при рН 4,2…4,5 и температуре 31…32°С до достижения фазы экспоненциального роста в течение 12…36 час, обеспечивая ее однородность посредством перемешивающего устройства 7.

По истечении времени культивирования жидкую посевную культуру передавливают стерильным воздухом через линию передавливания 3.3 из инокулятора 5 в предварительно стерилизованный ферментер 1 в количестве 3…10% от количества питательной среды, которой заполняют 7/10 его объема.

В ферментере 1 осуществляют выращивание культуры микроорганизма с температурой ферментации 28…40°С в течение 96…120 часов при непрерывной аэрации стерильным воздухом через устройство аэрации 3, механическом перемешивании с помощью перемешивающего устройства 4 и подаче «теплой» воды по линии 1.3 в обогревающую рубашку 2.

После ферментации готовую культуру микроорганизма из ферментера с помощью насоса 20 подают по линии 3.4 в предварительно стерилизованные сборники готовой культуры 9 с системой охлаждения 10, где поддерживают температуру культуры на уровне 8…12°С.

Для подготовки холодной и теплой воды используют пароэжекторную холодильную машину, работающую в режиме теплового насоса, состоящую из эжектора 15; испарителя 18; холодоприемника 19; конденсатора 16; терморегулирующего вентиля 17; сборника отработанной воды 11, парогенератора 12 с теплонагревательными элементами 13 и предохранительным клапаном 14; насоса подачи воды в парогенератор 22; насоса рециркуляции хладагента через холодоприемник 23, работающих по замкнутому термодинамическому циклу.

При этом в парогенераторе 12 посредством электронагревательных элементов 13 получают острый пар, одну часть которого в качестве рабочего пара под давлением 0,05…0,06 МПа по линии 2.0 подают в сопло эжектора 15, вовлекая по линии 2.2 эжектируемые пары хладагента, в качестве которого используют воду, из испарителя 18 и создают в нем пониженное давление 0,0009…0,001 МПа с температурой кипения хладагента 4…7°С. За счет рецируляции хладагента по линии 1.3 через холодоприемник 19 получают холодную воду с температурой 1…10°С путем рекуперативного теплообмена между хладагентом и водой, подаваемой по линии 1.3 в холодоприемник 19 из сборника 11 с помощью насоса 22.

Полученную холодную воду из холодоприемника 19 по линии 1.0 подают в охлаждающую рубашку 6 инокулятора 5 и систему охлаждения 10 сборников готовой культуры 9.

Образовавшуюся после эжектора 15 смесь паров хладагента и рабочего пара по линии 2.3 направляют в конденсатор 16. Процесс конденсации сопровождается выделением теплоты, при этом теплоту конденсации в конденсаторе 16 используют для получения «теплой» воды посредством рекуперативного теплообмена между водой, подаваемой из сборника 11 насосом 24 по линии 1.4 в конденсатор 16, и конденсирующими парами смеси в конденсаторе 16. Нагретую до температуры 27…47°С воду подают по линии 1.5 в обогревающую рубашку 2 ферментера 1.

Часть образовавшегося после конденсатора 16 водяного конденсата направляют через терморегулирующий вентиль 17 по линии 2.4 в испаритель 18 для пополнения в нем убыли воды, а другую избыточную часть конденсата выводят из замкнутого цикла пароэжекторной холодильной машины и вместе с отработанной водой после инокулятора 5, ферментера 1 и сборников готовой культуры 9 подают по линиям 1.1 в сборник отработанной воды 11, из которого одну часть воды направляют по линии 1.2 на пополнение убыли воды в парогенераторе 12, а другую ее часть по двум потокам 1.3 и 1.4 с помощью насоса 24 подают в холодоприемник 19 и конденсатор 16 пароэжекторной холодильной машины с образованием замкнутого цикла. При увеличении давления пара в парогенераторе срабатывает предохранительный клапан, осуществляющий сброс давления.

Информация о ходе приготовления жидкой посевной культуры в инокуляторе 5, о ходе выращивания культуры микроорганизма в ферментере 1, а также о подготовке холодной и теплой воды в пароэжекторной холодильной машине, работающей в режиме теплового насоса, с помощью датчиков передается в микропроцессор 18, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами посредством исполнительных механизмов с учетом накладываемых на них ограничений, обусловленных как высоким выходом готовой культуры, так и экономической целесообразностью.

Фактическую паропроизводительность парогенератора 12 устанавливает микропроцессор 25 воздействием на мощность электронагревательных элементов 13 из расчета необходимого количества пара для предварительной стерилизации инокулятора 5, ферментера 1 и сборников готовой культуры 9, а также на подготовку рабочего пара, подаваемого по линии 2.0 в эжектор 15 пароэжекторной холодильной машины для получения теплой и холодной воды в соответствии с балансовыми соотношениями из условия выполнения заданной производительности по готовой биомассе.

При этом микропроцессор 25 устанавливает коэффициент эжекции пароэжекторной холодильной машины воздействием на соотношение расходов рабочего пара, подаваемого в сопло эжектора по линии 2.0, и эжектируемого из испарителя по линии 2.2, путем изменения расхода рабочего пара и осуществляет контроль величины разрежения и температуры хладагента в испарителе 18.

Микропроцессор непрерывно определяет текущее значение коэффициента теплопередачи от хладагента к воде через охлаждающую поверхность холодоприемника 19 по формуле:

где Q=Vcρ(t1-t2) - количество теплоты, подаваемой потоком воды из сборника конденсата 11 насосом 24 в холодоприемник по линии 1.2, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг⋅К), плотности, кг/м3 воды; V - объемный расход воды, подаваемой в холодоприемник, м3/ч; F - площадь теплообменной поверхности холодоприемника, м2; Δtcp=(t1-t2)/ln[(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, °С; t1, t2 - температура воды в линии 1.2 на входе и выходе в линии 1.0 из холодоприемника, °С; t3 - температура хладагента в холодоприемнике, °С,

и осуществляет контроль температуры холодной воды на выходе из холодоприемника 19 в линии 1.0, причем при отклонении температуры холодной воды, подаваемой в охлаждающую рубашку 6 инокулятора 5 и систему охлаждения 10 сборников готовой культуры 9, выше 10°С микропроцессор 25 увеличивает коэффициент теплопередачи от хладагента к воде через охлаждающую поверхность холодоприемника 19 путем увеличения расхода хладагента в контуре рециркуляции 1.3 из испарителя 18 через холодоприемник 19 в испаритель 18 воздействием на увеличение мощности управляемого привода насоса 23, а при отклонении температуры холодной воды ниже 7°С микропроцессор 25 уменьшает коэффициент теплопередачи воздействием на уменьшение расхода хладагента в контуре рециркуляции 1.3 из испарителя 18 через холодоприемник 19 в испаритель 18.

Микропроцессор 25 устанавливает температуру теплой воды, подаваемой в рубашку 2 ферментера 1 из конденсатора 16 по линии 1.5, нагревание которой осуществляется посредством рекуперативного теплообмена между водой, подаваемой по линии 1.4, и конденсирующимися парами хладагента в линии 2.3. Изменяя коэффициент эжекции пароэжекторной холодильной машины путем изменения расхода рабочего пара в линии 2.0 на входе в эжектор 15, микропроцессор обеспечивает необходимое значение температуры «теплой» воды в линии 1.5. При этом температура теплой воды непрерывно корректируется по температуре выращивания культуры микроорганизма в ферментере 1. При отклонении температуры выращивания культуры микроорганизма в ферментере 1 как в сторону уменьшения, так и в сторону увеличения из-за возможных случайных возмущений микропроцессор воздействует на коэффициент эжекции, обеспечивая изменение температуры теплой воды в рубашку ферментера, и стабилизирует температуру ферментации в ферментере 1 в области заданных значений.

С целью эффективного перемешивания при непрерывном культивировании, обеспечивающего полную ликвидацию застойных зон в ферментере, микропроцессор непрерывно контролирует концентрацию готовой культуры в линии 3.4 по ее оптической плотности и создает оптимальные условия роста микроорганизмов. Стабилизация оптической плотности готовой культуры воздействием на частоту вращения мешалки ферментера 1 обеспечивает достаточный контакт между кислородом воздуха и жидкой средой и наилучшие дыхательные характеристики клеток популяции, что ведет к увеличению выхода биомассы.

Информация о текущем значении уровня хладагента в испарителе 18 непрерывно передается в микропроцессор. При уменьшении уровня хладагента микропроцессор вырабатывает сигнал на увеличение расхода конденсата в испаритель 10 через терморегулирующий вентиль 17 в линии 2.4 и уменьшает расход конденсата при достижении уровня хладагента верхнего заданного значения.

Информация о текущем значении уровня конденсата в парогенераторе 12 передается в микропроцессор. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование приводом питающего насоса 22, включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения, осуществляя подачу воды из сборника конденсата по линии 1.2, и отключает его при достижении верхнего заданного значения.

При увеличении давления насыщенного водяного пара в рабочем объеме парогенератора 12 выше допустимого микропроцессор осуществляет аварийный сброс давления по линии 2.5 через предохранительный клапан 14.

Примеры реализации способа управления процессом производства биомассы аэробных микроорганизмов

Способ управления процессом производства биомассы аэробных предусматривал подготовку жидкой посевной культуры в инокуляторе в следующем производственном цикле (в ч):

| Мойка и осмотр аппарата | 1,0-1,5 |

| Проверка на герметичность | 0,5-1,0 |

| Проверка давления и стерилизация | 2,5 |

| Загрузка питательной средой | 0,5 |

| Стерилизация питательной среды | 1,5 |

| Охлаждение и засев среды посевной культурой | 2,0-3,0 |

| Выращивание жидкой посевной культуры | 12-36 |

| Передача посевной культуры в ферментер | 0,5 |

Контроль и управление процессом выращивания культур микроорганизмов в ферментере аэробной глубинной ферментации с комбинированным подводом энергии: к газовой фазе для аэрации стерильным воздухом с помощью барботера и к жидкой фазе перемешиванием с помощью механической мешалки, обеспечивал дозированную подачу потоков питательной среды, инокулята (посевного материала), стерильного воздуха, «теплой» воды в обогревающую рубашку и высокую интенсивность массо- и энергообмена микробных клеток инокулята с питательной средой за счет стабилизации параметров процесса на уровне, требуемом для оптимального развития продуцента и образования целевого продукта. Из ферментера отводили отработанный воздух, отработанную воду и готовую культуру микроорганизмов в виде смеси, содержащей клетки, внеклеточные метобалиты и биомассу с остаточной концентрацией целевого продукта.

Производственный цикл ферментера составлял:

| Мойка и осмотр аппарата | 1,0-1,5 |

| Проверка на герметичность | 0,5-1,0 |

| Проверка давления и стерилизация | 1,5-2.0 |

| Заполнение питательной средой | 4,0-4,5 |

| Ферментация | 96-120 |

| Передача готовой культуры в расходные емкости | 0,5-1.0 |

Процесс ферментации осуществлялся в вертикальном ферментере фирмы «Sartorius Stedim Biotech» серии BIOSTAT с рабочим объемом 100 л, предназначенным для выращивания микроорганизмов или культур клеток. Контроль над параметрами процесса осуществлялся с помощью микропроцессорной системы управления DCU (Digital Control Unit). Для стабилизации температурных режимов при приготовлении жидкой посевной культуры в инокуляторе, непосредственном выращивании культуры микроорганизмов в ферментере и охлаждении готовой культуры в приемных сборниках осуществляли подготовку «теплой» и «холодной» воды с использованием пароэжекторной холодильной машины, работающей в режиме теплового насоса, с технической характеристикой:

| Холодопроизводительность, кВт | 20-25 |

| Температура кипения: | |

| в испарителе, °С | 4-6 |

| в парогенераторе, °С | 154-157 |

| Температура конденсации, °С | 127-130 |

| Температура воды на входе | |

| в конденсатор, °С | 15-18 |

| Коэффициент эжекции | 3,0-4,5 |

| Площадь теплообменной | |

| поверхности холодоприемника, м2 | 8 |

| Коэффициент теплопередачи | |

| холодоприемника, Вт/м2⋅°С | 87-93 |

| Площадь теплообменной | |

| поверхности конденсатора, м2 | 6 |

| Коэффициент теплопередачи | |

| конденсатора, Вт/м2⋅°С | 47-51 |

| Хладагент | вода |

Пример №1

В качестве объекта производства использован ферментный препарат инулиназы, полученный глубинным способом с использованием продуцента микромицета Aspergillus awamori 2250 [Шевцов А.А., Тертычная И.В., Тертычная Т.Н. Использование инулиназы в производстве диетических продуктов питания // Состояние, проблемы и перспективы производства и переработки сельскохозяйственной продукции: Материалы междунар. науч.-практ. конф., посвященной 10-летию факультета пищевых технологий, 29-30 марта 2011 г. - г. Уфа, 2011. - С. 355-357].

Инулиназа - фермент, гидролизующий инулин в топинамбуре, топин-подсолнечнике, одуванчике и цикории до фруктозы. Фруктоза в 1,73 раза слаще сахарозы, она менее кариогенна, и в этой связи находит все большее применение как сахаросодержащий компонент в диабетическом питании.

Максимальная активность целевого продукта достигалась при следующем режиме ферментации:

Состав питательной среды, %:

| Концентрация мелассы | 5,0 |

| Концентрация (NH4)2HPO4 | 1,0 |

| Концентрация MgSO4⋅7H2O | 0,05 |

| Концентрация KH2PO4 | 0,1 |

| Давление стерильного воздуха | |

| при подаче в ферментатор, МПа | 0,02-0,03 |

| Частота вращения мешалки, с-1 | 3,5-3,6 |

| рН жидкой фазы | 4,2 |

| Температура ферментации, °С | 31±0,5 |

| Содержание СВ фильтрата культуральной жидкости, % | 7,0±0,5 |

| Активность инулиназы, ед/см3 | 25±3 |

| Активность β-фруктофуранозидазы, ед/см3 | 100±5 |

| Продолжительность ферментации, ч | 96 |

Пример №2

Производили выращивание глюкоамилазы Aspergillus awamori ВУДТ-2, которая получила широкое применение в качестве осахаривающего фермента в спиртовом и пивоваренном производствах [Яковлев А.Н., Жеребцов Н.А., Григорав B.C., Шуваева Г.П. Амилаза термотолерантного микромицета A. awamori ВУДТ-2 препаративного получения // Биотехнология. - 1994. - №3. - С. 11-14; Яковлев А.Н., Тертычная Т.Н., Бакулин О.В. Подбор рациональной питательной среды для биосинтеза амилаз микромицетом A. awamori ВУДТ-2 // Тезисы докладов международной науч.-практ. Конф. «Научно-технический прогресс в бродильных производствах». - 29-31 мая 1997 г. - Воронеж, 1997. - С. 39].

Фермент позволяет достаточно полно гидролизовать крахмал до глюкозы, необходимой для осуществления процесса сбраживания и повышения выхода этилового спирта. Максимальная активность целевого продукта в культуральной жидкости достигалась при следующем режиме ферментации:

Состав питательной среды, %:

| Концентрация крахмала | 5,3 |

| Концентрация (NH4)2HPO4 | 1,1 |

| Концентрация MgSO4⋅7H2O | 0,06 |

| Концентрация KH2PO4 | 0,14 |

| Давление стерильного воздуха | |

| при подаче в ферментатор, МПа | 0,025±0,005 |

| Частота вращения мешалки, с-1 | 3,8±0,5 |

| рН жидкой фазы | 4,5 |

| Температура ферментации, °С | 31±0,5 |

| Содержание СВ фильтрата культуральной жидкости, % | 6,0±0,5 |

| Активность фермента, ед/см3 | 195±5 |

| Продолжительность ферментации, ч | 120 |

Таким образом, предлагаемый способ управления позволяет обеспечить точность и надежность управления процессом производства биомассы аэробных микроорганизмов и создать условия для реализации энергоэффективной технологии в непрерывном режиме эксплуатации основного и вспомогательного оборудования.

Подключение пароэжекторной холодильной машины, работающей в режиме теплового насоса, к управлению тепловыми и материальными потоками в замкнутых термодинамических циклах позволяет реализовать предлагаемый способ управления как энергосберегающую и экологически безопасную биотехнологию с минимальной погрешностью при стабилизации абиотических факторов.

Таким образом, предлагаемый способ имеет следующие преимущества по сравнению с прототипом:

- обеспечивает стабилизацию параметров в области оптимальных значений, обеспечивающих максимальный выход готовой культуры за счет высокой точности и надежности управления (чисто биотехнологическая задача);

- предотвращает выброс отработанных теплоносителей в окружающую среду (экологическая задача);

- осуществляет рекуперацию теплоты конденсации отработанных паров после эжектора в конденсаторе для нагрева воды, а также рекуперативный теплообмен для подготовки холодной воды в холодоприемнике пароэжекторной холодильной машины (задача энергосбережения);

- создает условия для снижения себестоимости получаемой биомассы и уменьшает удельные энергозатраты на 5…7% (задача экономической целесообразности);

- позволяет использовать теплоту низкотемпературного потенциала, в частности бросового тепла газотурбинных установок и котельных агрегатов (задача рационального использования тепло-энергетических ресурсов);

- снижает эксплуатационные затраты на производство биомассы аэробных микроорганизмов за счет использования надежной пароэжекторной холодильной машины, работающей в режиме теплового насоса (задача экономии энергозатрат).

Способ управления процессом производства биомассы аэробных микроорганизмов, предусматривающий приготовление жидкой посевной культуры в инокуляторе с охлаждающей рубашкой и мешалкой; выращивание культуры микроорганизма в ферментере с обогревающей рубашкой и мешалкой; хранение готовой культуры микроорганизма в сборниках готовой культуры с системой охлаждения; подготовку холодной воды с температурой 7…10°С и теплой воды с температурой 27…47°С в пароэжекторной холодильной машине, состоящей из эжектора, испарителя, холодоприемника, конденсатора, терморегулирующего вентиля, сборника отработанной воды, парогенератора с электронагревательными элементами и предохранительным клапаном, насоса подачи воды в парогенератор, насоса рециркуляции хладагента через холодоприемник, работающих по замкнутому термодинамическому циклу; использование части полученного в парогенераторе пара для предварительной стерилизации инокулятора, ферментера и сборников готовой культуры; подачу холодной воды в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры и теплой воды в обогревающую рубашку ферментера с образованием контуров рециркуляции по материальным и тепловым потокам, отличающийся тем, что измеряют температуру приготовления жидкой посевной культуры в инокуляторе; температуру выращивания культуры микроорганизма в ферментере; паропроизводительность парогенератора; расход пара из парогенератора на предварительную стерилизацию инокулятора, ферментера и сборников готовой культуры; оптическую плотность готовой культуры; расход рабочего пара в эжектор; величину разрежения в испарителе и расход эжектируемого пара из испарителя, уровень и температуру хладагента в испарителе, уровень и давление воды в парогенераторе; температуру холодной воды до и после холодоприемника; расход воды, подаваемой в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры; температуру смеси рабочего и эжектируемого паров до и после конденсатора; температуру теплой воды, подаваемой в рубашку ферментера; устанавливают заданную паропроизводительность парогенератора на входе в эжектор воздействием на мощность электронагревательных элементов парогенератора и коэффициент эжекции пароэжекторной холодильной машины воздействием на соотношение расходов рабочего и эжектируемого пара путем изменения расхода эжектируемого пара; по измеренным значениям температуры воды на входе и выходе из холодоприемника, температуры хладагента в холодоприемнике и расходу воды на входе в холодоприемник определяют значение коэффициента теплопередачи от хладагента к воде через охлаждающую поверхность холодоприемника и осуществляют регулирование температуры холодной воды воздействием на коэффициент теплопередачи, причем при отклонении температуры холодной воды, подаваемой в охлаждающую рубашку инокулятора и систему охлаждения сборников готовой культуры, выше 10°С увеличивают коэффициент теплопередачи воздействием на увеличение расхода хладагента в контуре рециркуляции из испарителя через холодоприемник в испаритель, а при отклонении температуры холодной воды ниже 7°С уменьшают коэффициент теплопередачи воздействием на уменьшение расхода хладагента в контуре рециркуляции из испарителя через холодоприемник в испаритель; устанавливают температуру теплой воды, подаваемой в рубашку ферментера из конденсатора, воздействием на коэффициент эжекции путем изменения расхода рабочего пара на входе в эжектор с коррекцией по температуре выращивания культуры микроорганизма в ферментере; и стабилизируют концентрацию готовой культуры по оптической плотности готовой культуры воздействием на частоту вращения мешалки ферментера.