Способ формирования эмитирующей поверхности автоэмиссионных катодов

Иллюстрации

Показать всеИзобретение относится к способам изготовления автоэмиссионных катодов с применением углеродных нанотрубок и может быть использовано для изготовления элементов и приборов вакуумной микро- и наноэлектроники. Способ включает осаждение на подложку электропроводящего буферного слоя, осаждение каталитического слоя, формирование вертикально ориентированного массива углеродных нанотрубок путем плазмохимического осаждения из газовой фазы с отношением длины углеродных нанотрубок к их диаметру в интервале от 25 до 75, термическую обработку массива углеродных нанотрубок в вакууме и обработку массива углеродных нанотрубок плазмой на основе водорода. Техническим результатом является увеличение максимальной плотности тока автоэмиссионных катодов на основе вертикально ориентированных массивов УНТ в совокупности с повышением стабильности тока эмиссии и срока службы катода. 15 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способам изготовления автоэмиссионных катодов с применением углеродных нанотрубок (УНТ). Изобретение может быть использовано для изготовления элементов и приборов вакуумной микро- и наноэлектроники.

В настоящие время известно техническое решение формирования эмитирующей поверхности при изготовлении приборов на основе холодных катодов с применением углеродных нанотрубок, описанное в патенте РФ на изобретение RU 2579777 «Прибор на основе углеродосодержащих холодных катодов, расположенных на полупроводниковой подложке, и способ его изготовления» (МПК H01L 29/00, В82В 3/00, опубликовано 10.04.2016 г.). В изобретении описан способ формирования эмитирующей поверхности посредством последовательного осаждения на подложку электропроводящего слоя, который также способствует повышению адгезии УНТ к подложке, и каталитического слоя, толщинами 500-600 нм и 5-6 нм, соответственно, формирования массива углеродных нанотрубок из газовой фазы при температуре 650-700°С высотой 2,2-2,5 мкм в зависимости от конструкции прибора, осаждения слоя НfO2 толщиной 2-3 нм на поверхность массива углеродных нанотрубок и термического отжига при температуре 420-450°С, для снижения контактного сопротивления нанотрубка-подложка. Недостатком данного технического решения является использование НfO2 для предотвращения сорбции углеродными нанотрубками молекул различных веществ, так как НfO2 является диэлектриком, в результате чего электрофизические характеристики массива УНТ ухудшаются, что приводит к уменьшению плотности тока эмиссии.

В настоящее время известно техническое решение по заявке Китая на изобретение CN 1349241 «Method of raising the field electron emitting performance of carbon nanotube film» (МПК B82B 3/00; H01J 1/304; H01J 9/02, опубликовано 15.02.2002 г.). В изобретении описан способ увеличения тока эмиссии тонкопленочных катодов, полученных методом непосредственного роста УНТ на поверхности катода. Минимальная толщина слоя УНТ составляет не менее 10 мкм. Технический результат в данном изобретении достигается посредством обработки слоя УНТ плазмой на основе водорода вблизи комнатных температур. Недостатками данного технического решения являются: проведение обработки плазмой на основе водорода при комнатной температуре, что снижает эффективность пассивации атомами водорода поверхности УНТ при обработке плазмой; формирование массивов УНТ высотой от 10 мкм, что приводит к разогреву поверхности массива УНТ в процессе полевой эмиссии и негативно сказывается на стабильности тока эмиссии в процессе работы катода.

Наиболее близким по совокупности существенных признаков (прототипом) изобретения является техническое решение по патенту Южной Кореи на изобретение KR 101215564 Manufacturing method for field emission cold cathode prepared by hydrogen plasma etching of vertically aligned carbon nanotube films» (МПК H01J 1/304; H01J 9/02 опубликовано 26.12.2012 г.). В изобретении описан способ формирования автоэмиссионного катода на основе вертикально ориентированного массива УНТ высотой 10-100 мкм, выращенного методом плазмохимического осаждения из газовой фазы. Для этого на подложке формируют слой алюминия и каталитический слой железа толщинами 10-30 нм и 1-30 нм, соответственно. Для повышения плотности тока автоэмиссионного катода на основе массива УНТ производят удаление частиц катализатора посредством последовательных обработок массива УНТ плазмой на основе водорода и раствором соляной кислоты. Недостатком данного технического решения являются: низкая эффективность пассивации атомами водорода поверхности УНТ при обработке плазмой на основе водорода; использование обработки массива УНТ раствором соляной кислоты после обработки плазмой на основе водорода, в результате чего положительное влияние обработки плазмой на основе водорода массива УНТ нивелируется, так как поверхность УНТ покрывается веществами, содержащимися в растворе, что не обеспечивает необходимую стабильность эмиссионного тока; использование растворов кислот может повреждать электропроводящий буферный слой, что увеличивает сопротивление структуры, в результате чего уменьшается ток эмиссии; формирование массива высотой 10-100 мкм, что приводит к затруднению отвода избытка тепла от массива УНТ к подложке, образующегося при протекании тока через УНТ, и, как следствие, разогреву вершин УНТ с увеличением нестабильности тока эмиссии.

Технической проблемой изобретения является разработка способа формирования эмитирующей поверхности автоэмиссионных катодов на основе вертикально ориентированных массивов УНТ с обеспечением хорошего электрического контакта подложки и УНТ, с обеспечением при эксплуатации отвода тепла от массива УНТ к подложке, минимизацией процессов сорбции и десорбции с поверхности УНТ при протекании тока.

Технический результат заключается в увеличении максимальной плотности тока автоэмиссионных катодов на основе вертикально ориентированных массивов УНТ в совокупности с повышением стабильности тока эмиссии и срока службы катода.

Для достижения вышеуказанного технического результата способ формирования эмитирующей поверхности автоэмиссионных катодов включает следующие операции: осаждение на подложку электропроводящего буферного слоя, осаждение каталитического слоя, формирование вертикально ориентированного массива углеродных нанотрубок путем плазмохимического осаждения из газовой фазы с отношением длины углеродных нанотрубок к их диаметру в интервале от 25 до 75, термическую обработку массива углеродных нанотрубок в вакууме, обработку массива углеродных нанотрубок плазмой на основе водорода.

От прототипа датчик отличается тем, что массив углеродных нанотрубок формируют с отношением длины углеродных нанотрубок к их диаметру в интервале от 25 до 75, а перед обработкой плазмой на основе водорода проводят термическую обработку массива углеродных нанотрубок в вакууме.

Формирование УНТ с определенным отношением длины к диаметру и проведение термической обработки массива УНТ в вакууме перед обработкой плазмой на основе водорода обеспечивают создание массива с необходимой геометрией УНТ и удалением адсорбированных атомов и молекул на поверхности УНТ перед обработкой плазмой. Таким образом, формируется эмитирующая поверхность автоэмиссионных катодов, с требуемой геометрией УНТ, обеспечивающей эффективный отвод тепла от УНТ и, как следствие, предотвращается десорбция водорода, что повышает стабильность тока эмиссии. Проведение термической обработки в вакууме повышает эффективность обработки плазмой на основе водорода, что приводит к увеличению максимальной плотности тока автоэмиссионных катодов.

В частных случаях выполнения изобретения диаметр углеродных нанотрубок составляет от 4 до 90 нм, а длина углеродных нанотрубок от 0,1 мкм до 6,8 мкм.

В частных случаях выполнения изобретения термическую обработку в вакууме проводят при температуре от 200 до 600°С.

В частных случаях выполнения изобретения обработку плазмой на основе водорода выполняют при температуре от 100 до 350°С.

В частных случаях выполнения изобретения обработку плазмой на основе водорода выполняют при подаче от генератора электромагнитного излучения с частотой 13,56 МГц и мощностью в диапазоне от 5 до 120 Вт.

В частных случаях выполнения изобретения используют обработку плазмой на основе водорода, состоящей из водорода и инертного газа. При этом в качестве инертного газа может быть использован аргон, и/или азот, и/или гелий в количестве 10-40 об.% от количества водорода.

В частных случаях выполнения изобретения используют плазму на основе водорода, состоящую из водорода и аммиака в количестве 10-40 об.% от количества водорода.

В частных случаях выполнения изобретения буферный слой выполнен из алюминия, и/или титана, и/или нитрида титана толщиной от 5 нм до 1000 нм. В частных случаях выполнения изобретения каталитический слой выполнен из железа и/или оксида железа, и/или кобальта, и/или оксида кобальта, и/или никеля, и/или оксида никеля, и/или их сплавов толщиной от 0,5 до 20 нм.

В частных случаях выполнения изобретения формирование массива углеродных нанотрубок осуществляют путем введения подложки в нагретый реактор, подачи газа-носителя и углеродсодержащего газа, генерации плазмы. При этом в качестве газа-носителя может быть использован аргон и/или аммиак, и/или гелий, и/или азот, а в качестве углеродсодержащего газа используют метан и/или этилен, и/или ацетилен, и/или окись углерода.

В частных случаях выполнения изобретения давление в реакторе задается в диапазоне от 60 до 550 Па. В частных случаях выполнения изобретения температура в реакторе задается в диапазоне от 400 до 800°С.

В частных случаях выполнения изобретения для генерации плазмы используется электромагнитное излучение с частотой 13,56 МГц и мощностью в диапазоне от 10 до 200 Вт.

Совокупность признаков, характеризующих изобретение, позволяет изготовить эмитирующую поверхность автоэмиссионных катодов с увеличенной максимальной плотностью тока, повышенной стабильностью тока эмиссии и надежностью функционирования.

Изобретение поясняется чертежами, где

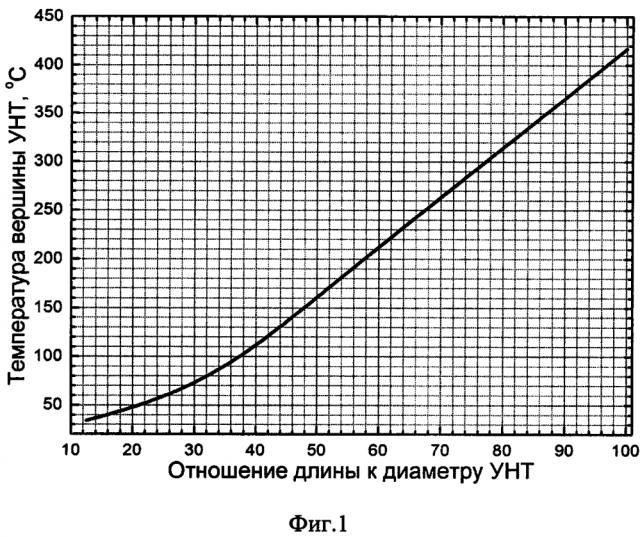

на фиг. 1 - рассчитанная зависимость температуры вершины углеродной нанотрубки от ее отношения длины к диаметру;

на фиг. 2 - зависимости тока эмиссии одиночной углеродной нанотрубки с различным отношением ее длины к диаметру (L/d) от напряжения, приложенного между катодом и анодом;

на фиг. 3 – РЭМ-изображение сформированного вертикально ориентированного массива углеродных нанотрубок после операций термической обработки и обработки плазмой на основе водорода;

на фиг. 4 - зависимости плотности тока сформированного автоэмиссионного катода от напряжения, приложенного между катодом и анодом, для массива углеродных нанотрубок до и после проведения операций термической обработки и обработки плазмой на основе водорода;

на фиг. 5 - зависимости плотности тока сформированного автоэмиссионного катода от времени при постоянном значении напряжения, приложенного между катодом и анодом, для массива углеродных нанотрубок до и после операций термической обработки и обработки плазмой на основе водорода.

Способ формирования эмитирующей поверхности автоэмиссионных катодов, включает следующие операции: осаждение на подложку электропроводящего буферного слоя, осаждение каталитического слоя, формирование вертикально ориентированного массива углеродных нанотрубок путем плазмохимического осаждения из газовой фазы с отношением длины углеродных нанотрубок к их диаметру в интервале от 25 до 75, термическую обработку массива углеродных нанотрубок в вакууме, обработку массива углеродных нанотрубок плазмой на основе водорода.

Буферный слой выполняют толщиной от 5 до 1000 нм из алюминия, и/или титана, и/или нитрида титана, а каталитический слой толщиной от 0,5 до 20 нм из железа и/или оксида железа, и/или кобальта, и/или оксида кобальта, и/или никеля, и/или оксида никеля, и/или их сплавов толщиной. Осаждения буферного и каталитического слоя можно реализовать магнетронным и/или электронно-лучевым способом, и/или иным способом.

Формирование вертикально ориентированного массива углеродных нанотрубок путем плазмохимического осаждения из газовой фазы осуществляется путем введения подложки в нагретый реактор, подачи газа-носителя и углеродсодержащего газа, генерации плазмы. В качестве газаносителя используют аргон и/или аммиак, и/или гелий, и/или азот, углеродсодержащего газа метан и/или этилен, и/или ацетилен, и/или окись углерода. Давление в реакторе при формировании массива УНТ задается в диапазоне от 60 до 550 Па, температура в диапазоне от 400 до 800°С. Для генерации плазмы в реактор подается от генератора электромагнитное излучение с частотой 13,56 МГц и мощностью в диапазоне от 10 до 200 Вт.

Для проведения синтеза может быть использованы известные установки отечественного и зарубежного производства. Для этого подложки с осажденными буферным и каталитическим слоями размещают на держателе в загрузочной камере, производится откачка загрузочной камеры, затем с помощью загрузочного устройства подложки вводятся в реактор и помещаются на поверхность рабочего стола, нагретого до требуемой температуры. Производится откачка реактора до давления ниже 7,5×10-3 Па. После чего через реактор обеспечивается проток газа-носителя (100÷600 см3/мин) и углеродсодержащего газа со скоростью подачи 10÷100 см3/мин. Непосредственно перед проведением формирования УНТ стабилизируют давление до требуемого значения в объеме реактора с помощью системы контроля и регулирования давления в камере. Производят генерацию высокочастотной плазмы с подачей заданной мощности электромагнитного излучения с генератора. По окончании процесса синтеза УНТ прекращается подача электромагнитного излучения от генератора, затем прекращается подача газа-носителя и углеродсодержащего газа, происходит уменьшение давления в реакторе до давления ниже 7,5×10-3 Па, после чего подложки извлекаются с помощью загрузочного устройства в загрузочную камеру.

Диаметр сформированных углеродных нанотрубок составляет от 4 до 90 нм, а длина от 0,1 мкм до 6,8 мкм. Это необходимо для обеспечении отношения длины к диаметру углеродных нанотрубок (L/d) составляющего величину от 25 до 75. Для выбора данного диапазона был проведен расчет температуры вершины углеродной нанотрубки от L/d (фиг. 1), согласно которому при отношении L/d равному 75 температура вершины УНТ составляет около 290°С. В книге (S. Bulyarskiy, A. Saurov (Eds.) Doping of Carbon Nanotubes. Series: NanoScience and Technology. Springer. 2017) представлены результаты расчетов, согласно которым время хранения водорода при температуре 290°С составляет около 1100 ч, что является минимальным требованием для создания электровакуумных приборов используемых в СВЧ технике. Поэтому для предотвращения десорбции водорода с поверхности УНТ необходимо формировать массивы углеродных нанотрубок с L/d не более 75. Нижний диапазон значений L/d обусловлен уменьшением тока эмиссии с уменьшением величины L/d в связи с уменьшением напряженности поля у вершины УНТ. Согласно данным, представленным на фиг. 2, уменьшение величины L/d меньше 25 приводит к существенному уменьшению тока эмиссии одиночной углеродной нанотрубки.

Термическую обработку массива углеродных нанотрубок в вакууме проводят при температуре от 200 до 600°С. Последующую обработку массива УНТ плазмой на основе водорода выполняют при температуре от 100 до 350°С при подаче от генератора электромагнитного излучения с частотой 13,56 МГц и мощностью в диапазоне от 5 до 120 Вт. Для обработки плазмой на основе водорода используют газовую смесь, состоящую из водорода и инертного газа или водорода и аммиака. В качестве инертного газа используют аргон, и/или азот, и/или гелий в количестве 10-40 об.% от количества водорода. Содержание аммиака в газовой смеси составляет 10-40 об.% от количества водорода.

Пример

Для формирования эмитирующей поверхности автоэмиссионных катодов на подложку из высоколегированного кремния n-типа проводимости осаждали буферный слой титана толщиной 20 нм и каталитической слой никеля толщиной 2 нм. Далее подложки размещали на держателе в загрузочной камере, производилась откачка загрузочной камеры, затем с помощью загрузочного устройства образцы были введены в реактор и помещены на поверхность рабочего стола, нагретого до температуры 550°С. Давление в реакторе было доведено до 5×10-3 Па, после чего через реактор пропускали проток аргона со скоростью подачи 300 см3/мин, аммиака 100 см3/мин и ацетилена 100 см3/мин. Непосредственно перед проведением синтеза (формирования УНТ) было стабилизировано давление в реакторе до 400 Па с помощью системы контроля и регулирования давления. Произведена генерация высокочастотной плазмы с подачей электромагнитного излучения мощностью 20 Вт от генератора. По окончании процесса синтеза УНТ прекращена подача электромагнитного излучения, аргона, аммиака и ацетилена, произведено уменьшение давления до до 5×10-3 Па и извлечены подложки.

После формирования массива углеродных нанотрубок была произведена термическая обработка при температуре 350°С и давлении 5×10-3 Па. Последующая обработка массива УНТ плазмой на основе водорода выполнена при температуре от 200°С и подаче электромагнитного излучения мощностью 30 Вт. В качестве газовой смеси была использована смесь водорода и гелия с содержанием гелия 30 об.% от количества водорода. В интервале между обработками исключался контакт образцов с внешней средой для исключения сорбции атом и молекул на поверхности УНТ.

Таким образом, была сформирована эмитирующая поверхность автоэмиссионных катодов. Изображение массива углеродных нанотрубок представлено на фиг. 3. Величина L/d не превышает 47. Измеренные вольтамперные характеристики сформированного автоэмиссионного катода на основе массива УНТ после формирования УНТ и после окончательной операции обработки плазмой на основе водорода представлены на фиг. 4. Согласно приведенным данным проведение операций термической обработки (отжига) и воздействия плазмой на основе водорода позволяет увеличить максимальную плотность тока эмиссии с 88 до 2,35 А/см2. На фиг. 5 приведены зависимости плотности тока сформированного автоэмиссионного катода от времени при постоянном значении напряжения, равном 170 В. Для автоэмиссионного катода, изготовленного согласно способу по изобретению, максимальное отклонение значения плотности тока от среднего не превышает 4%. Для автоэмиссионного катода на основе массива УНТ без проведения дополнительных операций отклонение значения плотности тока от средней величины достигает 15%. Полученные экспериментальные данные подтверждают эффективность предложенного технического решения для обеспечения максимальной плотности тока, повышения стабильности тока эмиссии и срока службы автоэмиссионных катодов на основе вертикально ориентированных массивов УНТ.

1. Способ формирования эмитирующей поверхности автоэмиссионных катодов, включающий, осаждение на подложку электропроводящего буферного слоя, осаждение каталитического слоя, формирование вертикально ориентированного массива углеродных нанотрубок путем плазмохимического осаждения из газовой фазы, обработку массива углеродных нанотрубок плазмой на основе водорода, отличающийся тем, что массив углеродных нанотрубок формируют с отношением длины углеродных нанотрубок к их диаметру в интервале от 25 до 75, причем перед обработкой плазмой на основе водорода проводят термическую обработку массива углеродных нанотрубок в вакууме.

2. Способ по п. 1, отличающийся тем, что диаметр углеродных нанотрубок составляет от 4 до 90 нм, а длина углеродных нанотрубок от 0,1 до 6,8 мкм.

3. Способ по п. 1, отличающийся тем, что термическую обработку в вакууме проводят при температуре от 200 до 600°C.

4. Способ по п. 1, отличающийся тем, что обработку плазмой на основе водорода выполняют при температуре от 100 до 350°C.

5. Способ по п. 1, отличающийся тем, что обработку плазмой на основе водорода выполняют при подаче от генератора электромагнитного излучения с частотой 13,56 МГц и мощностью в диапазоне от 5 до 120 Вт.

6. Способ по п. 1, отличающийся тем, что используют обработку плазмой на основе водорода, состоящей из водорода и инертного газа.

7. Способ по п. 1, отличающийся тем, что в качестве инертного газа используют аргон, и/или азот, и/или гелий в количестве 10-40 об.% от количества водорода.

8. Способ по п. 1, отличающийся тем, что используют плазму на основе водорода, состоящую из водорода и аммиака в количестве 10-40 об.% от количества водорода.

9. Способ по п. 1 отличающийся тем, что буферный слой выполнен из алюминия, и/или титана, и/или нитрида титана толщиной от 5 до 1000 нм.

10. Способ по п. 1, отличающийся тем, что каталитический слой выполнен из железа, и/или оксида железа, и/или кобальта, и/или оксида кобальта, и/или никеля, и/или оксида никеля, и/или их сплавов толщиной от 0,5 до 20 нм.

11. Способ по п. 1, отличающийся тем, что формирование массива углеродных нанотрубок осуществляют путем введения подложки в нагретый реактор, подачи газа-носителя и углеродсодержащего газа, генерации плазмы.

12. Способ по п. 11, отличающийся тем, что в качестве газа-носителя используют аргон, и/или аммиак, и/или гелий, и/или азот.

13. Способ по п. 11, отличающийся тем, что в качестве углеродсодержащего газа используют метан, и/или этилен, и/или ацетилен, и/или окись углерода.

14. Способ по п. 11, отличающийся тем, что давление в реакторе составляет от 60 до 550 Па.

15. Способ в по п. 11, отличающийся тем, что температура в реакторе составляет от 400 до 800°C.

16. Способ по п. 11, отличающийся тем, что для генерации плазмы используется электромагнитное излучение с частотой 13,56 МГц и мощностью в диапазоне от 10 до 200 Вт.