Катализатор, способ получения катализатора и применение катализатора

Иллюстрации

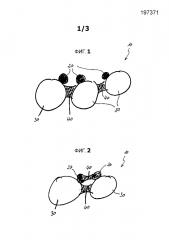

Показать всеИзобретение относится к катализатору (10) для окисления компонентов выхлопных газов, в частности с содержанием оксида азота, предпочтительно моноксида азота. Катализатор (10) содержит покрытую частицами платины (20) зернистую подложку (30) из титансодержащих наночастиц, причем множество частиц платины (20) и/или титансодержащих наночастиц (30) соединено между собой расположенными между этими частицами содержащими оксиды металлов мостиками (40). Содержащие оксиды металлов мостики (40) представляют собой кремнийсодержащие и/или вольфрамсодержащие мостики. Также предложены способ получения катализатора (10) и его применение. Изобретение позволяет улучшить стойкость катализатора к сере и термостабильность. 4 н. и 10 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к катализатору, в частности для окисления компонентов выхлопных газов, согласно ограничительной части пункта 1 формулы изобретения, к способу получения такого катализатора, согласно ограничительной части пункта 7, а также к применению вышеуказанного катализатора, согласно ограничительной части пункта 13, и к покрытию, полученному с применением такого катализатора, согласно ограничительной части пункта 14 формулы изобретения.

Катализаторы, в частности для окисления компонентов выхлопных газов, известны продолжительное время и часто используются, например, после двигателя внутреннего сгорания, чтобы удалить нежелательные компоненты из выхлопных газов двигателей внутреннего сгорания.

Ключевой молекулой для сокращения содержания нежелательных компонентов выхлопных газов является при этом NO2.

Для минимизации углеродсодержащих пылевидных частиц в автомобилях обычно применяют так называемые пылеотделители или пылевые фильтры. Типичная конфигурация пылеотделителя в автомобилях известна, например, из EP 1072765 A2. Такие пылеотделители отличаются от пылевых фильтров тем, что поток выхлопных газов проводится вдоль конструкции пылеотделителя, тогда как в пылевых фильтрах выхлопные газы должны протекать через фильтрующую среду. Вследствие этого различия пылевые фильтры склонны к забивке, что повышает противодавление выхлопных газов, то есть нежелательное повышение давления на выходе выхлопных газов двигателя внутреннего сгорания, что, в свою очередь, снижает мощность двигателя и имеет следствием повышенный расход топлива в двигателе внутреннего сгорания. Один пример такого устройства с пылевым фильтром известен из EP 0341832 A2.

В обоих описанных выше устройствах катализатор окисления, находящийся по потоку выше пылеотделителя или пылевого фильтра, окисляет моноксид азота (NO) в выхлопных газах посредством также присутствующего остаточного кислорода (O2), до диоксида азота (NO2), согласно следующему уравнению:

| 2NO+O2↔2NO2 | (1) |

При этом следует обратить внимание, что равновесие приведенной выше реакции при высоких температурах сдвинуто в сторону NO. Это, опять же, имеет следствием, что достижимая доля NO2 при высоких температурах из-за этого термодинамического ограничения лимитирована.

NO2, в свою очередь, реагирует в пылевом фильтре с углеродсодержащими пылевидными частицами с образованием CO, CO2, N2 и NO. Тем самым благодаря сильному окислителю NO2 происходит непрерывное удаление отложившихся пылевидных частиц, так что можно обойтись без требующих больших затрат циклов регенерации, которые должны были бы проводиться при других устройствах. В этой связи говорят о пассивной регенерации согласно нижеследующим уравнениям:

| C+2NO2→2NO+CO2 | (2) |

| NO2+C→NO+CO | (3) |

Образование моноксида углерода согласно уравнению (3) играет при этом лишь второстепенную роль, чаще всего имеет место полное окисление углерода до степени окисления +4, в виде диоксида углерода, причем для этого окисления на одну молекулу углерода требуется две молекулы NO2.

Наряду с NO2 на содержащем платину катализаторе окисления NO образуется также SO3 из содержащейся в топливе и/или моторном масле серы. SO3 и NO2 конденсируются в холодных местах выпускного тракта с образованием очень коррозионно-активной серной кислоты, соответственно азотной кислоты, так что выхлопную систему вплоть до пылевого фильтра необходимо выполнять из специальной стали, чтобы избежать коррозии. Следующую проблему окисления SO2 представляет дезактивация катализатора окисления NO сульфатами и, в худшем случае, вследствие физической адсорбции серной кислоты на поверхности катализатора

SO3+H2O→H2SO4

Дезактивацию катализатора в случае катализаторов согласно уровню техники, обычно на основе Al2O3, можно снизить повышением температуры выхлопных газов выше 500°C, однако такие высокие температуры выхлопных газов в современных оптимизированных по расходу топлива двигателях внутреннего сгорания едва ли встречаются.

Если с помощью NO2 не удается достичь полного окисления отложившегося в пылевом фильтре углерода, то повышают долю углерода, и тем самым стабильно повышают противодавление выхлопных газов. Чтобы избежать этого, в настоящее время пылевые фильтры все чаще снабжают каталитическим покрытием для окисления NO (EP 0341832 A2). При этом речь идет о катализаторах с покрытием, содержащим платину. Однако недостаток этого известного способа состоит в том, что образованный на пылевом фильтре NO2 может служить только для окисления частиц, которые были отделены до каталитически активного слоя для окисления NO, то есть внутри фильтрующей среды. Напротив, если на поверхности фильтра и, следовательно, на каталитически активном слое, образуется слой из отложившихся частиц, так называемый фильтровальный осадок, то катализатор окисления NO находится, если смотреть со стороны пылевого фильтра, за фильтровальным осадком, так что отделенные там частицы сажи невозможно окислить с помощью NO2 из нанесенного на пылевой фильтр катализатора окисления NO. К тому же, чтобы быть точным, только слой катализатора, нанесенный со стороны неочищенного газа, вносит вклад в эффективность системы, так как NO2, каталитически образованный на стороне чистого газа, больше не сможет вступать в контакт с сажей, отделенной на стороне неочищенного газа и внутри фильтрующего материала.

Следующая проблема покрытия пылевого фильтра состоит в том, что геометрические поверхности фильтра заметно меньше, чем у обычно использующихся подложек катализатора. Причина этого в том, что фильтр требует относительно большого живого сечения и тем самым свободного объема на стороне неочищенного газа, чтобы откладывать сажу и золу от сгорания моторного масла. Если используются керамические подложки фильтра, то их получают с низкой густотой ячеек, от 50 до 200 ячеек на квадратный дюйм (cpsi) (7,75-31 ячеек на кв.см). В отличие от этого, чистые катализаторы обычно делают с густотой ячеек от 400 до 900 cpsi (62-55,7 ячеек на кв.см). В результате повышения с 50 cpsi до 900 cpsi получается увеличение геометрической поверхности с 1 м2/л до 4 м2/л, из-за чего становится возможным существенно повысить степень превращения на катализаторах.

По этой причине нельзя, несмотря на каталитическое покрытие фильтра, отказаться от катализатора окисления NO до пылевого фильтра, так что получается относительно большой объем конструкции. Это имеет место даже в том случае, если катализаторы окисления NO и пылевой фильтр образуют конструктивно один блок, в котором входная область пылевого фильтра выполнена как катализатор окисления NO, как это описано, например, в DE 10327030 A1.

Во всех этих вариантах пассивной регенерации посредством NO2 следует обратить внимание, что окисление сажи ниже 200°C-230°C нельзя также дополнительно усилить повышением количества NO2. При примерно 370°C достигается максимум конверсии. Начиная с этой температуры, окисление сажи протекает согласно вышеописанной реакции (2), то есть две молекулы NO2 реагируют с одной молекулой углерода. Это означает в массовых долях, что одним граммом NO2 можно окислить 0,13 г углерода; это значит, что окисление сажи можно произвольно усиливать повышением количества NO2.

Если температуры ниже 200°C-230°C, то нельзя гарантировать надежной работы пылевого фильтра. Это встречается обычно у слабо нагруженных автомобильных двигателей, например, в легковых автомобилях, маршрутных автобусах или мусоровозах, которые к тому же имеют высокую долю холостого хода. Поэтому особенно в таких случаях применяется вторая возможность регенерации пылевого фильтра, при которой температуру выхлопных газов активно повышают. Это осуществляют обычно добавлением углеводородов (HC) до катализаторов, в частности до катализаторов окисления HC. Из-за экзотермичности окисления добавленных углеводородов с помощью катализаторов происходит заметное повышение температуры:

| "HC"+O2→CO+H2O | (4) |

| "HC"+O2→CO2+H2O | (5) |

Чтобы в достаточной степени термически стабилизировать эти катализаторы, они в качестве активного компонента чаще всего содержат палладий. Хотя палладий и имеет очень хорошую активность в окислении HC, но он не обладает никакой активностью в окислении NO и, кроме того, снижает активность платины, возможно имеющейся в катализаторах, в окислении NO. Следствием этого является то, что катализаторы окисления HC имеют заметно меньшую активность окисления NO, чем чистые катализаторы окисления NO.

Если в результате добавления углеводородов удается повысить температуру выше 600°C, то происходит окисление или сжигание отделенного на пылевом фильтре углерода с помощью кислорода согласно следующим уравнениям:

| C+O2→CO2 | (6) |

| 2C+O2→2CO | (7) |

Однако при этой, так называемой активной, регенерации фильтра возникает опасность, что в результате экзотермического сжигания углеродсодержащей сажи может произойти сильное повышение температуры вплоть до 1000°C и тем самым дело может дойти до повреждения пылевого фильтра и/или находящихся дальше катализаторов. Так как, кроме того, повышение температуры должно поддерживаться несколько минут, чтобы гарантировать количественное окисление частиц сажи, потребность в углеводородах довольно значительна и ухудшает кпд двигателя внутреннего сгорания, так как обычно в качестве источника углеводорода используется горючее.

Следующую проблему представляют, в отличие от пассивной регенерации, высокие выбросы моноксида углерода во время регенерации, образование которого описывается уравнением (7). По этой причине на пылевом фильтре и/или за пылевым фильтром необходимо использовать дополнительный катализатор для окисления моноксида углерода, образованного во время регенерации, чтобы избежать его попадания в окружающую среду.

Простая комбинация пассивной и активной регенерации путем добавления углеводородов перед катализатором окисления NO не приводит к цели.

При повышении температуры выше 600°C на катализаторе окисления NO из-за термодинамических ограничений вряд ли образуется больше NO2. Кроме того, окислению NO препятствует высокое количество углеводородов, вследствие чего происходит сильное снижение образования NO2. Это ведет к тому, что частицы должны окисляться только с помощью кислорода, так как в этой фазе никакого NO2 в распоряжении не имеется, что удлиняет продолжительность регенерации и ведет к высоким эмиссиям моноксида углерода.

В то же время, катализаторы окисления NO намного менее стабильны против термических повреждений, чем катализаторы окисления углеводородов, так как при температурах выше 550°C происходит необратимое спекание активных компонентов и тем самым снижение активности окисления NO.

Наряду с окислением углеродсодержащих частиц в пылевом фильтре NO2 используется также для ускорения SCR-реакции (реакция селективного каталитического восстановления) или, в случае катализаторов, аккумулирования NOx для образования нитратов.

Как уже указывалось выше, проблема с катализаторами окисления NO состоит в том, что они дезактивируются в присутствии оксида серы, который образуется при сжигании серы, присутствующей в топливе или смазочном масле. Одна возможность смягчить эту проблему состоит в том, чтобы вместо обычно применяющегося в качестве подложки катализатора Al2O3 использовать диоксид титана. На нем в гораздо меньшей степени адсорбируется триоксид серы или серная кислота, одновременно удается провести десорбцию при заметно меньших температурах. Правда, при применении TiO2 возникает проблема, что при повышенных температурах происходит переход формы анатаза в форму рутила, что имеет следствием уменьшение удельной поверхности по БЭТ (согласно DIN ISO 9277: 2003-05) и тем самым сопутствующее снижение активности.

Следующий недостаток применяющихся в настоящее время способов состоит в том, что подобные известные катализаторы получают жидкостным химическим способом, вследствие чего истинно активный компонент – платина - часто окружена материалом подложки Al2O3 и поэтому недоступна для собственно реакции.

В основе изобретения стоит задача разработать, устраняя вышеназванные недостатки, катализатор окисления компонентов выхлопных газов, в частности моноксида азота, который улучшен по сравнению с известными на сегодняшний день катализаторами как в отношении стойкости к сере, так и в отношении термостабильности, а также разработать способ получения такого катализатора, применение такого катализатора и покрытие, полученное с таким катализатором.

Эта задача решена катализатором согласно пункту 1 формулы изобретения способом получения такого катализатора согласно пункту 7, применением такого катализатора согласно пункту 13 и покрытием, полученным с таким катализатором согласно пункту 14.

В частности, задача решена катализатором, в частности для окисления компонентов выхлопных газов, таких как, например, оксид азота, предпочтительно моноксид азота, причем катализатор состоит из покрытой платиной, в частности частицами платины, зернистой подложки из титансодержащих наночастиц и/или, предпочтительно, наночастиц оксида титана, в частности наночастиц диоксида титана.

Существенный пункт изобретения состоит в том, что катализатор состоит из зернистой подложки, которая составлена из титансодержащих наночастиц, причем титансодержащие наночастицы покрыты платиной, в частности частицами платины.

Таким образом, катализатор согласно изобретению имеет два решающих преимущества по сравнению с катализаторами, известными из уровня техники, которые заключаются в том, что подложка катализатора состоит из наночастиц, дающих в распоряжение очень большую поверхность, которые покрыты частицами платины, предпочтительно наночастицами платины, которые представляют собой каталитически активный окислительный компонент катализатора по изобретению.

Таким образом, подложка катализатора по изобретению имеет в основе титан, причем подложка предпочтительно состоит из наночастиц оксида титана и, особенно предпочтительно, из наночастиц диоксида титана, которые являются носителем для каталитически активного содержащего платину материала. Содержащий платину материал является согласно изобретению металлической платиной, находящейся на поверхности частиц подложки. При этом частицы платины соединены с частицами подложки через контактную область, которая может быть выполнена от точечной до плоскостной, тогда как остальная поверхность частиц платины, в высшей степени предпочтительно, согласно изобретению доступна для катализа и по существу не перекрыта неактивным в катализе титансодержащим материалом. Таким образом, катализатор согласно изобретению предоставляет, с одной стороны, максимально большую каталитически активную платиновую поверхность, на которой могут окисляться оксиды азота, в частности моноксид азота, при этом, кроме того, в дополнение к максимально большой поверхности платины на отдельных частицах подложки также имеется очень большая поверхность, на которой находятся эти содержащие платину компоненты катализатора, так как подложка состоит из очень маленьких наночастиц, по порядку величины несколько нанометров, с соответствующей большой поверхностью.

Получение титансодержащих наночастиц проводится при этом, согласно уровню техники, путем введения титансодержащего предшественника в факел пламени или пиролизную печь, как это описано, например, в патентах DE 10109892 B4 или EP 0778812 B1.

Таким образом, катализатор согласно изобретению наряду с очень большой каталитически активной поверхностью имеет следующее существенное преимущество, состоящее в том, что катализатор благодаря своей титансодержащей подложке по существу инертен к отравлению серой, т.е. к дезактивации серосодержащими веществами, и его каталитическая активность сохранятся также в случае горения топлива, загрязненного серосодержащими соединениями.

Согласно одной предпочтительной форме осуществления изобретения совокупность частиц подложки соединена между собой расположенными между этими частицами мостиками, в частности содержащими оксид металла, предпочтительно кремний- и/или вольфрамсодержащими. Как было выявлено согласно изобретению, этими мостиками между отдельными частицами подложки, в частности между кристаллами диоксида титана, эти кристаллы диоксида титана стабилизируются в форме анатаза и превращение в рутильную форму диоксида титана, обычно имеющее место при температуре выше 550°C, сдерживается вплоть до предотвращения, так что кристаллы диоксида титана, соединенные друг с другом согласно изобретению кремний- и/или вольфрамсодержащими мостиками, остаются стабильными в форме анатаза по существу до температур примерно 800°C. Это является следующим существенным преимуществом изобретения, так как анатазная форма диоксида титана дает в распоряжение существенно большую поверхность, чем его рутильная форма, так что поверхность катализатора по изобретению получается не только из образующих подложку наночастиц с их очень большой наружной поверхностью, но также из кристаллической структуры этих наночастиц диоксида титана.

Далее, согласно следующей предпочтительной форме осуществления изобретения предусмотрено, что множество частиц платины, которыми покрыта зернистая подложка, соединены друг с другом расположенными между этими частицами платины мостиками, в частности содержащими оксиды металлов, предпочтительно кремний- и/или вольфрамсодержащими. Этими образованными между частицами платины мостиками платина стабилизируется, и ее спекание, в частности при высоких температурах, ослабляется или, оптимально, полностью предотвращается.

Здесь следует отметить, что мостики, находящиеся между частицами платины и/или частицами подложки, могут присутствовать или только между частицами подложки, или же как между частицами подложки, так и между частицами платины, а кроме того, при необходимости также между частицами платины и частицами подложки.

Согласно изобретению установлено, что хотя образование мостиков между частицами платины ведет к незначительному уменьшению каталитически активной поверхности частиц платины из-за соответствующих точек прилегания мостиков, но благодаря ослаблению спекания платины при высоких температурах соответствующая потеря активности катализатора по изобретению очень мала. Тем самым катализатор согласно изобретению стабилизирован также в ходе своего применения и располагает долговременно стабильной и очень большой каталитически активной поверхностью для окисления компонентов выхлопных газов, в частности моноксида азота.

Впрочем, согласно изобретению было установлено, что возможна дополнительная термическая стабилизация платины путем добавления соединения, содержащего палладий, таким образом, катализатор согласно изобретению может по выбору, в зависимости от области применения, содержать палладий.

Концентрация платины в катализаторе составляет, согласно изобретению, от 0,5 мг до 150 мг, предпочтительно от 1 мг до 100 мг на грамм веса катализатора. Согласно изобретению тем самым можно создать катализатор с активностью, оптимально рассчитанной для соответствующей области применения, при одновременно бережном расходе платины и, таким образом, сформировать расходы на приготовление катализатора по изобретению в высшей степени экономично. При этом особенно предпочтительная, согласно изобретению, концентрация платины лежит в интервале от 1 мг до 80 мг на грамм веса катализатора. Под выражением "вес катализатора" при этом понимается суммарный вес материала подложки, платины и мостиков. Материал мостиков, расположенных между частицами платины и/или частицами подложки, предпочтительно содержит, как уже упоминалось выше, кремний, а именно оксид кремния, и/или вольфрам, причем здесь также предпочтителен оксид вольфрама. Преимущество кремнийсодержащих мостиков между частицами платины и/или частицами подложки состоит в том, что кремний ведет себя инертно в отношении окислительной активности платины и тем самым в отношении реакции окисления моноксида азота в диоксид азота. Применение вольфрамсодержащего материала для образования мостиков между частицами платины и/или частицами подложки предусматривается согласно изобретению в том случае, когда наряду с реакцией окисления оксида азота желательна также SCR-реакция, так как оксид вольфрама каталитически активен в отношении SCR-реакции и, таким образом, способствует, в частности в комбинации с образованным в результате катализа диоксидом азота, удалению моноксида азота.

Далее, катализатор согласно изобретению имеет массовое отношение титан:кремний от 20:1 до 2:1 и/или массовое отношение титан:вольфрам от 80:1 до 8:1. Выгодным образом катализатор согласно изобретению можно таким путем привести в соответствие с конкретной областью применения, будь то топочная установка, мусоросжигательная установка, газовая турбина, прочие промышленные установки, в которых осуществляется сжигание, или двигатель внутреннего сгорания. Так, долю кремния в катализаторе по изобретению можно снизить, например, когда протекающие через катализатор и/или обтекающие его выхлопные газы являются относительно холодными, так что превращение анатазной формы диоксида титана в его рутильную форму, которое имело бы место без стабилизации оксида кремния в подложке из диоксида титана при температуре выше 550°, из-за более низкой температуры отходящих газов по существу не происходит. Тем самым согласно изобретению можно путем повышения доли кремния в катализаторе по изобретению привести катализатор в соответствие с фактически имеющейся температурой выхлопных газов, чтобы соответственно получить надлежащий катализатор.

Далее, задача изобретения решена, в частности, также способом получения катализатора, в частности для окисления компонентов выхлопных газов, таких как, например, оксид азота, предпочтительно моноксид азота, причем проводят следующие стадии:

- приготовление титансодержащего первого предшественника для образования подложки;

- приготовление содержащего платину второго предшественника для образования каталитически активного, в частности действующего окислительно, компонента;

- приготовление третьего предшественника, в частности содержащего кремний, и/или вольфрам, и/или палладий, для образования стабилизирующего материала, в частности, стабилизирующих мостиков;

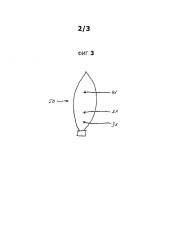

- введение титансодержащего первого предшественника в проточную реакционную зону устройства пиролиза, такого как, например, факел пламени или пиролизная печь,

- введение содержащего платину второго предшественника в реакционную зону ниже по потоку от добавления титансодержащего первого предшественника, и

- введение третьего предшественника в реакционную зону

- одновременно с введением титансодержащего первого предшественника, и/или

- ниже по потоку от добавления титансодержащeго первого предшественника, и/или

- ниже по потоку от добавления содержащего платину второго предшественника.

Один существенный пункт этого способа по изобретению состоит в том, что первый, второй и третий предшественники в определенной последовательности в реакционной зоне устройства пиролиза, такого как, например, факел пламени или пиролизная печь, превращаются в компоненты катализатора, а именно в подложку, с одной стороны, окислительно активный катализатор, с другой стороны, и, кроме того, в стабилизирующий материал, который через мостики соединяет друг с другом частицы платины и/или частицы подложки.

Для этой цели соответствующие предшественники вводят в предпочтительном направлении потока в проточную реакционную зону устройства пиролиза, причем термин "ниже по потоку" и "выше по потоку" относится, кроме того, к вышеуказанному применяющемуся при работе предпочтительному направлению течения.

Согласно изобретению благодаря способу по изобретению можно предоставить катализатор окисления нового типа, который имеет подобранные к конкретной области применения характеристики стабильности при одновременно оптимизированной активности катализатора. Так, согласно изобретению можно, чтобы третий предшественник, который служит для создания стабилизирующего материала, а именно, в частности для образования стабилизирующих мостиков, вводился одновременно с титансодержащим первым предшественником в реакционную зону устройства пиролиза. В этом случае из титансодержащего первого предшественника образуются, с одной стороны, оксидные соединения титана, а именно, предпочтительно наночастицы диоксида титана, которые служат подложкой нового типа катализатора, а из третьего предшественника, в частности, содержащего кремний и/или вольфрам, образуются, с другой стороны, оксидные мостики между частицами оксида титана.

Согласно второму варианту способа по изобретению можно добавлять третий предшественник после добавления титансодержащего первого предшественника в реакционную зону. Такой способ предпочтителен, так как таким образом можно сначала превратить первый предшественник в реакционной зоне устройства пиролиза в оксид титана, в частности диоксид титана, а на второй стадии, т.е. ниже по потоку от добавления первого титансодержащего предшественника, добавить в реакционную зону третий образующий мостики предшественник. Согласно изобретению этим можно по существу избежать смешения первого и третьего предшественников, чтобы третий предшественник служил только для образования мостиков между наночастицами оксида титана, а смешения оксида кремния и оксида титана по существу не происходило.

Как в первом варианте, то есть при одновременном введении первого и третьего предшественника в реакцию в устройстве пиролиза, так и во втором варианте, когда третий предшественник вводят ниже по потоку от места добавления титансодержащего первого предшественника, на последующей стадии в реакционную зону устройства пиролиза вводят содержащий платину второй предшественник, где затем введенное соединение платины превращают в платину, предпочтительно металлическую.

Согласно обоим указанным выше вариантам способа введением содержащего платину второго предшественника в реакционную зону в момент, к которому как первый, титансодержащий, так и третий, образующий мостики, предшественник уже были введены в реакционную зону устройства пиролиза, гарантируется, что частицы платины будут осаждаться на поверхности частиц подложки, причем активная поверхность частиц платины не перекрывается материалом подложки или образующим мостики материалом. Тем самым добавлением в реакционную зону содержащего платину второго предшественника позже добавления первого и третьего предшественников предотвращают снижение активности катализатора, так как платиновый компонент катализатора предоставляется для окислительного катализа с максимально доступной поверхностью.

В результате образования металлоксидных мостиков между отдельными частицами или кристаллами диоксида титана можно стабилизировать анатазную форму кристаллов диоксида титана настолько, чтобы превращение кристаллов диоксида титана в рутильную структуру не происходило уже при температурах выше 550°C, но происходило только при температуре выше 800°C. Тем самым можно благодаря образованию оксидных, но не титаноксидных, мостиков между частицами диоксида титана получить максимально большую поверхность, которая основана на анатазной структуре диоксида титана.

Согласно третьему варианту способа по изобретению можно, кроме того, вводить содержащий платину второй предшественник ниже по потоку от места добавления титансодержащего первого предшественника в реакционную зону устройства пиролиза, не вводя до этого образующий мостики третий предшественник в эту реакционную зону. В этом случае сначала из титансодержащего первого предшественника образуется диоксид титана, который скапливается в виде кристаллов оксида титана, на которых затем осаждаются частицы платины, образующиеся в реакционной зоне устройства пиролиза из второго предшественника. Таким образом, согласно изобретению можно предоставить катализатор окисления для окисления компонентов выхлопных газов, таких как, например, оксид азота, предпочтительно моноксид азота, который благодаря подложке, находящейся в виде наночастиц, имеет очень большую поверхность подложки, на которой, в свою очередь, находится металлическая платина в форме наночастиц, которая со своей стороны, через соответствующие точки контакта между металлической платиной и кристаллом диоксида титана соединена с последними и таким образом создает максимально большую активную поверхность катализатора.

Кроме того, согласно изобретению предусмотрено также, что частицы подложки, покрытые металлической платиной, на следующей стадии приводят в контакт с третьим предшественником, который вводят в реакционную зону устройства пиролиза ниже по потоку от добавления содержащего платину второго предшественника и который там реагирует и образует мостики как между нанокристаллами диоксида титана, с одной стороны, так и между частицами платины, с другой стороны, что выгодно тем, что кристаллы диоксида титана, с одной стороны, стабилизированы в анатазной форме благодаря образованным из третьего предшественника оксидным мостикам, тогда как, с другой стороны, и, кроме того, благодаря содержащим оксиды металлов мостикам между частицами платины предотвращается также спекание платины, так что большая поверхность частиц платины, в частности наночастиц платины, сохраняется. При этом то, насколько необходима или желательна стабилизация кристаллов диоксида титана и/или находящейся на частицах подложки платины, зависит, как упоминалось выше, от конкретной области применения, причем через степень образования мостиков, соответственно количество добавляемого третьего предшественника, можно точно подстраивать в соответствии с требованиями к новому катализатору окисления согласно изобретению.

Предшественники, которые согласно изобретению применяются особенно предпочтительно, по отдельности или в комбинации, указаны в следующей таблице.

| Первый предшественник | Соединения титана, в частности галогениды титана, такие как, например, TiCl4, Ti(NO3)2, Ti(SO4)2, ацетаты титана, тетраизопропоксид титана, алкоголяты титана, в частности тетраэтанолят титана |

| Второй предшественник | Соединения платины, в частности, хлориды платины, ацетаты платины, тетрамингидроксид платины, алкоголяты платины, нитрат платины; соединения палладия, в частности хлориды палладия |

| Третий предшественник | Соединения кремния, в частности галогениды кремния, в частности хлориды кремния, такие как, например, SiCl4, силаны, в частности, гексаметилдисилоксан, алкоголяты кремния; соединения вольфрама, в частности, галогениды вольфрама, такие как, например, WCl3, WBr3, вольфраматы, такие как, например, (NH4)10W12O41, алкоголяты вольфрама, ацетаты вольфрама, нитрат вольфрама; соединения палладия, в частности хлориды палладия. |

Здесь следует, кроме того, указать, что в качестве третьего предшественника можно использовать также соединения палладия, в частности хлориды палладия, предпочтительно в комбинации с соединениями кремния и/или вольфрама. При этом соединения кремния и/или вольфрама служат, согласно изобретению, мостикообразующими предшественниками, тогда как соединение палладия служит для придания катализатору окисления NO высокой активности в окислении HC без того, чтобы снижалась активность окисления NO из-за покрытия палладием.

Если, однако, целью является термически стабилизировать платину и противодействовать спеканию кристаллов платины, то палладий и платину добавляют вместе как второй предшественник, вследствие чего образуются соединения платины-палладия. Правда, при этом способе активность окисления NO из-за закрывания поверхности платины палладием несколько уменьшается, но это положительно сказывается на способности катализатора к окислению HC.

В реакционной зоне устройства пиролиза первый предшественник, который состоит в основном из соединений титана, реагирует так, что из используемых соединений титана образуются оксиды титана, предпочтительно диоксид титана.

Это же справедливо для использующегося согласно изобретению предшественника в случае соединений кремния и/или вольфрама, которые, со своей стороны, также превращаются или окисляются в оксиды, в частности диоксид кремния и триоксид вольфрама.

По этой причине первый и/или третий предшественник, если только это не соединение палладия, вводят в окислительную атмосферу или по существу вместе с окислительной атмосферой в реакционную зону устройства пиролиза. При этом окислительную атмосферу создают добавлением окислителя, в частности газообразного, такого как, например, кислород, воздух или моноксид углерода, в реакционную зону. Это означает, что непосредственно перед, одновременно или непосредственно после добавления первого и/или третьего предшественника в реакционную зону, а именно в месте добавления первого и/или третьего предшественника, в реакционную зону добавляют также соответствующий окислитель, в частности в избытке, так что первый и/или третий предшественник в реакционной зоне практически окружен окислителем и вступает с ним в прямой контакт, так что могут образоваться соответствующие оксиды предшественников.

Кроме того, согласно изобретению предусматривается, что второй предшественник вводят в реакционную зону в восстановительную атмосферу или по существу вместе с ней, причем такую восстановительную атмосферу создают, например, добавлением в реакционную зону восстановителя, в частности газообразного, такого как, например, водород и/или метан. Также и здесь восстановитель можно вводить в реакционную зону непосредственно перед, одновременно или непосредственно после добавления второго предшественника в место его добавления, так что здесь также гарантируется, что второй предшественник вступит в тесный контакт с восстановителем, позволяющим реакцию восстановления, и будет им почти окружен или покрыт.

Здесь следует указать, что соединение палладия также можно вводить в восстановительную атмосферу или по существу вместе с ней в реакционную зону, так что и из соединения палладия, как и из использующегося в качестве второго предшественника соединения платины, в реакционной зоне устройства пиролиза образуется соответствующий металл.

Далее, задача согласно изобретению решена применением катализатора, который описан выше, для окисления компонентов выхлопных газов, таких как, например, оксид азота, предпочтительно моноксид азота, в частности после устройства внутреннего сгорания, например двигателя, в частности автомобильного двигателя.

Кроме того, задача изобретения решена также тем, что, используя описанный выше катализатор согласно изобретению, наносят покрытие, в частности, в системах выпуска отработавших газов, в частност