Электродуговой плазмотрон

Иллюстрации

Показать всеИзобретение относится к области плазменной техники. . Электродуговой плазмотрон имеет корпус, в котором соосно установлены изолированные друг от друга водоохлаждаемые электроды - анод и катод. Между ними находится узел ввода плазмообразующего газа. Канал анода состоит из конфузора и диффузора, выполненных в форме усеченных конусов, которые сопряжены своими верхними основаниями. Переход между конусами выполнен тороидальным с радиусом образующей окружности r=4…8 мм. Углы при вершинах конусов конфузора и диффузора равны соответственно α=80°…96° и β=38°…48°. Диаметр наименьшего сечения канала равен D=15…18 мм. Катод представляет собой медную водоохлаждаемую обойму с тугоплавкой вставкой и имеет на конце форму усеченного конуса с углом при вершине γ<α. Катод установлен так, что его конический участок располагается в конфузоре анода, а торец его тугоплавкой вставки находится внутри тороидального перехода. Узел ввода плазмообразующего газа представляет собой изоляционную втулку, расположенную над обоймой катода перед входом в канал анода. Втулка имеет не менее двух рядов отверстий диаметром d=0,4…0,6 мм. Каждый ряд содержит не менее 12 отверстий, распределенных равномерно по окружности. Оси отверстий проходят через продольную ось плазмотрона и наклонены к этой оси под углом δ=(45…60)°. Технический результат - увеличение рабочего тока плазмотрона до 2000 А, повышение производительности процесса центробежного распыления, увеличение ресурса работы электродов плазмотрона в среднем до 300 ч, обеспечение стабильной работы плазмотрона в диапазоне силы тока от 700 до 2000 А. 2 ил., 2 пр.

Реферат

Изобретение относится к области плазменной техники, а именно к электродуговым плазмотронам, и может быть использовано в технологических процессах плавки и обработки металлов и сплавов, в частности для получения металлических порошков и гранул методом центробежного распыления, и в других областях промышленности, где применяется низкотемпературная плазма.

Среди способов получения металлических порошков известны методы центробежного распыления, реализуемые на установках типа УЦР (RU 2549797 С1, 27.04.2015; RU 2356696 С1, 27.05.2009). В составе таких установок для оплавления торца вращающейся металлической заготовки применяются в основном плазмотроны постоянного тока, к конструкции которых предъявляются особые требования.

Наиболее близким к заявляемому по технической сущности и достигаемому результату является плазмотрон ПСМ-100 (RU №2350052 С1, 20.03.2009), содержащий корпус, вольфрамовый катод и соединенное с корпусом сопло-анод с выходным каналом. Выходной канал сопла-анода выполнен коническим, расширяющимся к выходу, при этом сопло-анод в зоне выходного канала выполнено биметаллическим в виде соединенных между собой медной стенки и молибденового экрана.

Указанный плазмотрон имеет ряд недостатков. Стабильная работа плазмотрона возможна в достаточно узком диапазоне силы тока: приблизительно от 800 до 1200 А. При токах дуги выше 1200 А анод плазмотрона подвергается интенсивной эрозии с вероятностью местного отслоения молибденового экрана от медного корпуса, что ограничивает технологические возможности плазмотрона, особенно в процессах центробежного распыления тугоплавких и жаропрочных сплавов, распыление которых при малых мощностях плазмотрона не эффективно из-за крайне низкой производительности процесса. Катод плазмотрона выполнен в виде вольфрамового стержня, соединенного с охлаждаемым корпусом через цанговый зажим. Стержень установлен консольно и имеет достаточно большой вылет, в связи с чем возникают дополнительные сложности в обеспечении соосности электродов при изготовлении и сборке плазмотрона. В то же время несоосность электродов существенно сокращает ресурс их работы. Основной теплосъем с поверхности катода происходит через контактную поверхность цангового зажима и за счет конвективного теплообмена с потоком плазмообразующего газа. Такой теплоотвод является малоэффективным, вследствие чего для работы на токах более 1200 А требуется применение вольфрамовых стержней диаметром порядка 12-14 мм. Из-за неизбежной эрозии катода и уноса материала с потоком плазмообразующего газа длина стержня постепенно уменьшается, и при достижении некоторой длины остаток стержня становится непригодным для дальнейшего использования из-за невозможности его надежного закрепления, что ведет к нерациональному использованию материала катода. Сопло-анод имеет весьма сложную технологию изготовления, что связано с необходимостью соединения молибденового экрана с медным корпусом по коническим поверхностям, при этом должен быть обеспечен надежный тепловой контакт по всей сопрягаемой поверхности.

Задачами, на решение которых направлено предлагаемое изобретение, являются: повышение производительности процесса центробежного распыления металлических заготовок, увеличение ресурса работы электродов плазмотрона, обеспечение стабильной работы плазмотрона в широком диапазоне силы тока.

Поставленные задачи достигаются тем, что применяется электродуговой плазмотрон, имеющий корпус, в котором соосно установлены изолированные друг от друга водоохлаждаемые электроды - анод и катод, между которыми находится узел ввода плазмообразующего газа, отличающийся тем, что канал анода состоит из конфузора и диффузора, выполненных в форме усеченных конусов, которые сопряжены своими верхними основаниями; при этом переход между конусами выполнен тороидальным с радиусом образующей окружности r=4…8 мм; углы при вершинах конусов конфузора и диффузора равны соответственно α=80°…96° и β=38°…48°, а диаметр наименьшего сечения канала равен D=15…18 мм; катод представляет собой медную водоохлаждаемую обойму с тугоплавкой вставкой и имеет на конце форму усеченного конуса с углом при вершине γ<α, катод установлен так, что его конический участок располагается в конфузоре анода, а торец его тугоплавкой вставки находится внутри тороидального перехода; узел ввода плазмообразующего газа представляет собой изоляционную втулку, расположенную над обоймой катода перед входом в канал анода; втулка имеет не менее двух рядов отверстий диаметром d=0,4…0,6 мм, каждый ряд содержит не менее 12 отверстий, распределенных равномерно по окружности, оси отверстий проходят через продольную ось плазмотрона и наклонены к этой оси под углом δ=(45…60)°.

Ввод плазмообразующего газа через множество отверстий малого диаметра, расположенных в несколько рядов, создает внутри диффузора анода благоприятные газодинамические условия для горения электрической дуги. Внутри камеры, находящейся перед конфузором анода, происходит дополнительное выравнивание давления плазмообразующего газа, поступающего в диффузор. Такая система обеспечивает распределенную привязку дуги к стенке диффузора и, следовательно, малую удельную тепловую нагрузку на стенку. Этим достигается высокая стойкость анода при токах до 2000 А и высокий ресурс электродов, составляющий в среднем 300 ч, а также однородность температурного поля внутри плазменной струи, что является весьма важным фактором для процесса центробежного распыления.

Катодное пятно дуги удерживается потоком газа на торце тугоплавкой вставки катода. Тепло, выделяющееся в катодном пятне, отводится от тугоплавкой вставки в медную обойму катода, которая непрерывно охлаждается проточной водой. Такая конструкция обеспечивает длительную работу плазмотрона на токах до 2000 А.

Техническим результатом изобретения является:

- увеличение рабочего тока плазмотрона до 2000 А, что значительно повышает производительность процесса центробежного распыления;

- увеличение ресурса работы электродов плазмотрона в среднем до 300 ч;

- обеспечение стабильной работы плазмотрона в диапазоне силы тока от 700 до 2000 А.

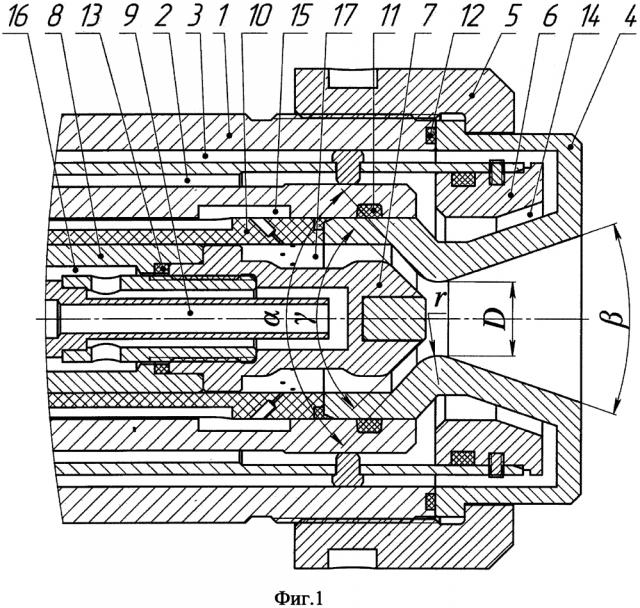

Изобретение поясняется чертежами. На фиг. 1 представлен разрез рабочей части плазмотрона, на фиг. 2 показана изоляционная втулка с двумя рядами отверстий.

Плазмотрон содержит охлаждаемый корпус 1 (фиг. 1) с рубашками охлаждения 2 и 3, анод 4, накидную гайку 5, обтекатель 6, катод 7, катододержатель 8 с трубкой 9, изоляционную втулку 10 (фиг. 1, фиг. 2), уплотнительные кольца 11, 12 и 13.

Анод 4 устанавливается в посадочное отверстие корпуса 1 и прижимается к корпусу с помощью накидной гайки 5, герметичность соединения обеспечивается уплотнительными кольцами 11 и 12. Обтекатель 6 служит для образования рубашки охлаждения 14 на внутренней стенке анода 4. Во внутренней части корпуса 1 имеется канавка 15, через которую плазмообразующий газ поступает в отверстия изоляционной втулки 10. Катод 7 герметично соединен с катододержателем 8 и установлен соосно с анодом 4; герметичность обеспечивается уплотнительным кольцом 13. Для подачи охлаждающей воды на обойму катода 7 служит трубка 9.

Плазмотрон работает следующим образом.

Включается подача охлаждающей воды на анод 4 и катод 7. Через рубашку охлаждения 2 корпуса 1 вода поступает в рубашку охлаждения 14 анода 4 и отводится обратно через рубашку охлаждения 3 корпуса 1. Через трубку 9 вода поступает на внутреннюю стенку обоймы катода 7 и отводится обратно через полость 16 в катододержателе 8.

Включается подача плазмообразующего газа. Газ поступает в канавку 15 корпуса 1, откуда через отверстия в изоляционной втулке 10 попадает в камеру 17 и затем проходит вдоль по каналу анода 4.

На электроды - анод 4 и катод 7 - подается напряжение от источника питания (прямая полярность). С помощью осциллятора производится пробой промежутка между катодом 7 и анодом 4 (межэлектродный зазор), в результате чего образуется электропроводящий канал в среде плазмообразующего газа, и под действием приложенного напряжения возбуждается электрическая дуга. В потоке плазмообразующего газа дуга горит между торцом тугоплавкой вставки катода 7 и поверхностью диффузора анода 4. Процесс горения дуги продолжается до тех пор, пока не будет прекращена подача напряжения на электроды. Проходящий через электрическую дугу газ прогревается и превращается в низкотемпературную плазму, выходящую из канала анода 4 в виде плазменной струи.

Испытания опытного образца проводились в составе установки центробежного распыления ГРАНУЛА 2500 на ПАО «Электромеханика» (г. Ржев).

Пример 1. В первом цикле испытаний проводилось распыление 50 заготовок из жаропрочного никелевого сплава диаметром 80 мм, длиной 700 мм при непрерывной работе плазмотрона. Для испытаний был изготовлен анод с D=18 мм, α=96°, β=48°, r=8 мм, катод с γ=90° и изоляционная втулка, содержащая 2 ряда по 12 отверстий с d=0,5 мм, наклоненных к продольной оси плазмотрона под углом δ=60°. Ток дуги в процессе плавки был равен I=2000 А, напряжение U=65 В, скорость вращения заготовки n=24000 об/мин.

Пример 2. Второй цикл заключался в распылении 50 заготовок из титана марки ВТ1-0 диаметром 55 мм, длиной 700 мм. При испытании использовался анод с D=15 мм, α=80°, β=38°, r=4 мм, катод с γ=76° и изоляционная втулка, содержащая 2 ряда по 12 отверстий с d=0,5 мм, наклоненных к продольной оси плазмотрона под углом δ=45°. Ток на дуге I=1100 А, напряжение U=60 В, скорость вращения заготовки n=33000 об/мин.

Испытания показали стабильность работы плазмотрона на указанных режимах в течение всего цикла плавки и высокую производительность распыления: ~2 кг/мин для жаропрочного никелевого сплава при I=2000 А и ~0,6 кг/мин для титана при I=1100 А. При визуальном осмотре электродов следов эрозии на их рабочих поверхностях обнаружено не было.

Электродуговой плазмотрон, имеющий корпус, в котором соосно установлены изолированные друг от друга водоохлаждаемые электроды - анод и катод, между которыми находится узел ввода плазмообразующего газа, отличающийся тем, что канал анода состоит из конфузора и диффузора, выполненных в форме усеченных конусов, которые сопряжены своими верхними основаниями; при этом переход между конусами выполнен тороидальным с радиусом образующей окружности r=4…8 мм; углы при вершинах конусов конфузора и диффузора равны соответственно α=80°…96° и β=38°…48°, a диаметр наименьшего сечения канала равен D=15…18 мм; катод представляет собой медную водоохлаждаемую обойму с тугоплавкой вставкой и имеет на конце форму усеченного конуса с углом при вершине γ<α, катод установлен так, что его конический участок располагается в конфузоре анода, а торец его тугоплавкой вставки находится внутри тороидального перехода; узел ввода плазмообразующего газа представляет собой изоляционную втулку, расположенную над обоймой катода перед входом в канал анода; втулка имеет не менее двух рядов отверстий диаметром d=0,4…0,6 мм, каждый ряд содержит не менее 12 отверстий, распределенных равномерно по окружности, оси отверстий проходят через продольную ось плазмотрона и наклонены к этой оси под углом δ=(45…60)°.