Способ получения пленок сульфида кадмия на монокристаллическом кремнии

Иллюстрации

Показать всеИзобретение относится к получению поликристаллических пленок сульфида и оксида кадмия на монокристаллическом кремнии с помощью техники пиролиза аэрозоля раствора на нагретой подложке при постоянной температуре в интервале 450-500°С. Согласно изобретению пиролиз аэрозоля проводят в два этапа: на первом в качестве распыляемого раствора используют 0,03 моль/л водный раствор хлорида или нитрида кадмия, а на втором – 0,15 моль/л водный раствор тиомочевины. Технический результат изобретения заключается в осаждении зеркально гладких поликристаллических пленок гексагональной модификации сульфида кадмия толщиной до 250 нм на монокристаллическом кремнии, обладающих хорошей адгезией к подложке. 2 ил., 2 пр.

Реферат

Изобретение относится к получению поликристаллических пленок сульфида и оксида кадмия на монокристаллическом кремнии с помощью техники пиролиза аэрозоля раствора на нагретой подложке.

Сульфид кадмия является одним из перспективных материалов для создания тонкопленочных фотопреобразователей, сенсоров, датчиков и других устройств (Фотопроводящие пленки (типа CdS) / Под ред. З.И. Киръяшкиной, А.Г. Рокаха. Саратов: Изд-во Сарат.ун-та, 1979. - 195 с.). Актуальной задачей для создания фотоэлектронных устройств является синтез пленок сульфида кадмия с контролируемыми свойствами на поверхности монокристаллических полупроводников, в частности кремния. Варьирование оптических, электрических и фотоэлектрических свойств, а также кристаллической структуры сульфида кадмия возможно с помощью метода пиролиза аэрозоля на нагретой подложке.

Известны способы получения пленок сульфидов ряда металлов (Zn, Cd, Ga, In, Pb, Bi, Cr, Mn и др.) с использованием тиокарбамидных координационных соединений как прекурсоров (Наумов А.В., Семенов В.К., Авербах Е.М. Тиомочевинные координационные соединения в процессах синтеза сульфидов металлов // Химическая промышленность. 2003. Т. 80, №2. С. 17-26). К ним относятся метод пиролиза аэрозоля (англ. Spray Pyrolysis Deposition, Chemical Spray Deposition) (Chamberlin R.R., Skarman J.S. Chemical spray deposition process for inorganic films // J. Electrochem. Soc. 1966. V. 113, N 1. P. 86-89), методы химического осаждения из растворов (метод «химической ванны» (англ. Chemical Bath Deposition), «метод погружения» (англ. Dip Method)). Одним из недостатков этих методов является невозможность получения пленок с хорошей адгезией на полупроводниковых подложках, в том числе подложках mono-Si. Эпитаксиальные пленки сульфидов на Si и АIIIВV можно получать методом вакуумного распыления (Fuke S., Araki H., Kuwahara K. et al. Indium doping effects on vapor-phase growth of ZnS on GaP // J. Appl. Phys. V. 59. 1986. P. 1761-1763). К числу недостатков в этом случае относятся сложность технологического процесса, высокая стоимость оборудования, а также трудности в управлении отклонениями от стехиометрии фаз переменного состава.

Наиболее близким к предлагаемому способу является способ получения пленок CdS на стеклообразных подложках распылением растворов тиокарбамидных комплексов кадмия (Наумов А.В., Семенов В.Н, Гончаров Е.Г. Свойства пленок CdS, полученных из координационных соединений кадмия с тиомочевиной // Неорган. материалы. 2001. Т. 37, №6. С. 647-652). Способ предполагает синтез исходного координационного соединения кадмия (II) с тиокарбамидом, а затем пиролиз аэрозоля водного раствора этого соединения на нагретой подложке, в результате чего образуются слои сульфида кадмия. Недостатком способа является избирательная адгезия к стеклообразным подложкам (кварцевое и силикатное стекло, ситалл) и невозможность осаждения качественных слоев на монокристаллах кремния.

Задачей изобретения является разработка процесса осаждения пленок сульфида кадмия на поверхности mono-Si без предварительной обработки подложки.

Технический результат изобретения заключается в осаждении зеркально гладких поликристаллических пленок гексагональной модификации сульфида кадмия толщиной до 250 нм на монокристаллическом кремнии, обладающих хорошей адгезией к подложке.

Технический результат изобретения достигается тем, что в способе получения пленок сульфида кадмия на монокристаллическом кремнии используется техника пиролиза аэрозоля раствора на нагретой подложке при постоянной температуре в интервале 450-500°С, согласно изобретению пиролиз аэрозоля проводится в два этапа, на первом в качестве распыляемого раствора используется 0.03 моль/л водный раствор хлорида или нитрида кадмия, а на втором - 0.15 моль/л водный раствор тиомочевины.

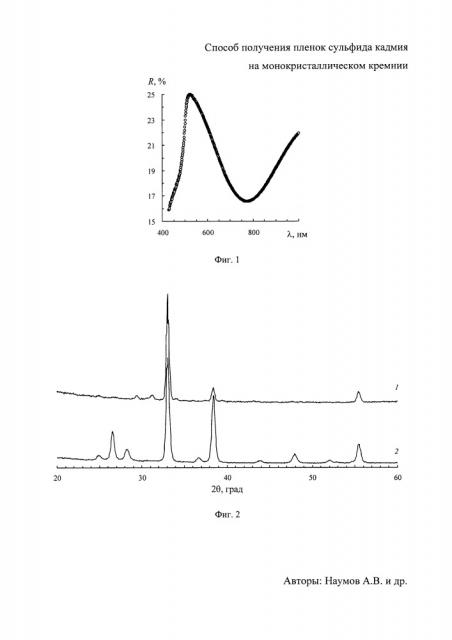

На фиг. 1 приведен спектр отражения сульфидизированного слоя, осажденного при пиролизе аэрозоля раствора Сd(NO3)2 на монокристаллическом кремнии.

На фиг. 2 приведены дифрактограммы слоев: 1 - осажденного при распылении раствора CdCl2 на нагретую подложку Si (100); 2 - сформированного при последующей сульфидизации.

Способ позволяет сформировать пленки CdS на поверхности mono-Si путем проведения процесса в два разделенных этапа с помощью пиролиза аэрозоля раствора, при этом не требует специальной подготовки подложек, в качестве подложек используются готовые пластины монокристаллического кремния. На первом этапе осаждается слой оксида кадмия за счет высокотемпературного гидролиза соли кадмия. На втором этапе этот слой превращается в сульфид под действием тиокарбамида как сульфидизирующего агента. Такой двухстадийный процесс отличается от обычного метода пиролиза аэрозоля тем, что обходится без образования тиокарбамидных комплексов в растворе, а слой сульфида формируется на подложке в результате взаимодействия с тиокарбамидом заранее осажденного твердофазного продукта. Осаждение ведется на воздухе. Растворы распыляются с помощью пневматической форсунки, газ-распылитель - воздух.

С использованием этого метода были сформированы зеркально гладкие слои (CdS, CdO)/Si(100) толщиной до 250 нм с коэффициентом отражения в видимой области до 25%, имеющие интерференционную окраску (спектр отражения приведен на фиг. 1). Оптическая ширина запрещенной зоны варьируется в пределах 2.45-2.48 эВ в зависимости от исходной соли кадмия. Пленки дают четкую рентгенодифракционную картину (фиг. 2), позволяющую говорить о хорошо сформированной кристаллической структуре твердых фаз. Оксид кадмия имеет кубическую структуру (структурный тип NaCl, пространственная группа ), сульфид кадмия имеет гексагональную структуру (структурный тип вюрцита, Р63mc).

Пример 1. Пленки оксида кадмия получали пневматическим распылением раствора CdCl2 на нагретые подложки, представляющие собой полированные пластины кремния ЭКЭФ-20 ориентации (100). Температура подложки составляла 500.0±0.1°С и контролировалась с помощью терморегулятора ТРМ-101, управляющего плоской печью резистивного нагрева. Концентрация соли кадмия составляла 0.030 моль/л, расход раствора (плотность потока аэрозоля) - в интервале от 0.1⋅10-8 до 0.5⋅10-8 л/(мм2⋅с), время напыления - от 10 до 30 мин.

Осажденные слои подвергали дальнейшей сульфидизации, обрабатывая их аэрозолем раствора 0.150 моль/л тиокарбамида при температуре 500°С, в результате чего оксид кадмия превращался в сульфид гексагональной вюрцитной модификации. Таким образом были получены зеркально гладкие поликристаллические слои 250 нм, обладающие хорошей адгезией к подложке. Параметры решеток кубического CdO () а=0.4685 нм, гексагонального CdS (Р63mc) а=0.4130 нм, с=0.6707 нм, оптическая ширина запрещенной зоны 2.45 эВ.

Пример 2. Пневматическим распылением раствора 0.030 моль/л Cd(NO3)2 на нагретые до 500°С полированные пластины кремния ЭКЭФ-20 ориентации (100) осаждали слои, представляющие собой смесь оксида кадмия и стеклообразной фазы предположительно на основе силиката кадмия CdSiO3. Сульфидизация в аэрозоле раствора 0.150 моль/л тиокарбамида при 500°С на втором этапе привела к полному исчезновению стеклообразной фазы и превращению оксида кадмия в сульфид гексагональной модификации. Таким образом были сформированы поликристаллические слои толщиной 250 нм с хорошей адгезией к подложке, со структурными параметрами CdO 0.4684 нм, CdS 0.4130 нм (а), 0.6707 нм (с), оптической шириной запрещенной зоны 2.48 эВ.

Способ получения пленок сульфида кадмия на монокристаллическом кремнии, заключающийся в использовании техники пиролиза аэрозоля раствора на нагретой подложке при постоянной температуре 450-500°С, отличающийся тем, что пиролиз аэрозоля проводится в два этапа, на первом используется 0,03 моль/л водный раствор хлорида или нитрида кадмия, на втором – 0,15 моль/л водный раствор тиомочевины.