Фотоэлектрический преобразователь с самовосстанавливающимся контактом

Иллюстрации

Показать всеИзобретение относится к области солнечной энергетики, в частности к конструкциям и материалам фотоэлектрического преобразователя на основе кристаллического кремния. Фотоэлектрический преобразователь с самовосстанавливающимся контактом содержит кремниевую подложку с прозрачным проводящим слоем на фронтальной поверхности, на который нанесены элементы контактной сетки, к контактным площадкам которой смонтированы коммутационные токоведущие шины. Для обеспечения коммутации, между коммутационной шиной и элементом контактной сетки нанесен низкотемпературный припой с температурой плавления ниже или близкой к максимальной эксплуатационной температуре солнечного модуля. При этом на тыльную сторону кремниевой подложки может быть нанесен тыльный слой инкапсулянта и тыльный инкапсулирующий элемента на коммутационные шины и элементы контактной сетки с нанесенным между ними низкотемпературным припоем может быть нанесен фронтальный слой инкапсулянта и фронтальный инкапсулирующий элемент. Изобретение позволяет повысить надежность электрического контакта в процессе эксплуатации солнечного модуля. 2 з.п. ф-лы, 7 ил., 1 табл., 3 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области солнечной энергетики, в частности к конструкциям и материалам фотоэлектрического преобразователя на основе кристаллического кремния.

Уровень техники

При сборке гетероструктурных фотоэлектрических преобразователей в модули (панели) существует необходимость коммутации отдельных ячеек между собой. В связи с особенностями гетероструктурных фотоэлектрических преобразователей не могут быть применены процессы с температурами выше 200°C, так как это повредит структуру. В связи с этим для монтажа коммутирующих шин на отдельные пластины гетероструктурных фотоэлектрических преобразователей используют процедуру клейки, низкотемпературной пайки или ультразвуковой пайки. Однако все эти методы не обеспечивают достаточной механической прочности. В результате, в процессе эксплуатации солнечный модуль нагревается под воздействием солнечного света и охлаждается в его отсутствии. При циклическом нагреве и охлаждении, в связи с различными коэффициентами теплового расширения отдельных конструктивных элементов, модуль подвергается механическим нагрузкам. Из-за этих процессов ухудшается контакт между коммутирующими шинами и ячейками фотопреобразователей, что снижает эксплуатационные характеристики солнечного модуля, вплоть до выхода его из строя, и снижает его срок эксплуатации.

Из уровня техники известен способ соединения тонкопленочных солнечных модулей между собой электрическим контактом ([1] US 5580509 (A), МПК H01L 31/0224, H01L 31/046, опубл. 03.12.1996). На подложку нанесен слой переднего электрода, например, из оксида цинка легированный бором или алюминием, на который нанесен активный полупроводниковый слой из аморфного кремния. Слой заднего (тыльного) электрода нанесен на полупроводниковый слой. Для интегральной взаимосвязи, процесс осаждения сопровождается этапом структурирования для каждого из слоев. Структурирующие линии ориентированы таким образом, что множество расположенных бок о бок полосообразных отдельных солнечных элементов, соединенных последовательно, производятся с соответствующими перекрывающими областями между передней и задней частями. Ток, генерируемый в гелиомодуле, может быть перехвачен и отводится от модуля, связываясь с двумя наружными, отдельными солнечными батареями. С этой целью на заднем контакте, параллельно структурирующим линиям, укладывают две контактные полоски. Контактные полоски могут быть прикреплены с помощью электропроводной пасты или с использованием ультразвуковой сварки. После механической фиксации контактных полосок, заднюю сторону модуля ламинируют, например, горячим расплавом клейкой фольги.

Недостатком аналога является то, что данный способ нельзя применить для гетероструктурных фотоэлектрических преобразователей на основе аморфного и монокристаллического кремния, о которых идет речь в данной заявке.

Из уровня техники известен ультразвуковой сварочный аппарат для тонкопленочных солнечных элементов ([2] CN 204135551 (U), МПК B23K 20/10, опубл. 04.02.2015), который позволяет снизить остаточные напряжения и деформации, возникающие вследствие вибрации высокой частоты.

Из уровня техники известен способ сварки сборочной солнечной ячейки ([3] CN 103639586 (A), МПК B23K 20/10, опубл. 19.03.2014), включающий размещение секций солнечных элементов на предварительно заданных позициях передней панели, подключение контактной ленты по направлению лент на концах секций ячеек в режиме доводки (притирки), чтобы получить заготовку. Далее заготовку располагают на рабочей площадке ультразвукового сварочного аппарата и приваривают впускные ленты к лентам секций, путем нажатия ультразвуковой головки, при этом задают ультразвуковую частоту волны, рабочую мощность, давление прессования и время прессования для сваривания контактной ленты к лентам секций.

Недостатком аналога является предварительное изготовление и подгонка матрицы ультразвуковой головки к заготовке, при этом недостатком чисто ультразвуковой сварки является то, что механическое соединение образуется только с контактной сеткой, которая выполняется, в большинстве своем, путем трафаретной печати серебряной пастой. В результате сама контактная сетка обладает плохими механическими характеристиками. Если припаяться к контактной сетке, то она при механической нагрузке разрушится, что приведет к нарушению электрического контакта.

Из уровня техники известен способ изготовления электродов для кристаллического кремния солнечного элемента (см. [4] CN 102969406 (A), МПК B23K 1/06, опубл. 13.03.2013), включающий сохранение пространства для передней шины электрода при обработке передней поверхности солнечного элемента и пространства для задней линии сетки электрода при обработке задней поверхности солнечного элемента; установку солнечной батареи на нагревательную вакуумную платформу; автоматическую подачу припоя (олова) посредством механизма подачи оловянной проволоки на ультразвуковую сварочную головку в определенном диапазоне температур; образование оловянного припоя на сохранившихся пространствах кремниевой пластины солнечного элемента и сварку связующей полосы (клеммы) на припой олова покрытия передней шины электрода и задней линии сетки электродов во время процедуры сборки аккумуляторной батареи.

Замена серебряного материала припоя на олово снижает стоимость производства, однако данный аналог содержит ряд недостатков. Температура плавления олова около 270°C. В процессе сборки солнечных модулей процедура пайки допускается низкотемпературными припоями (например, InSn или BiSn, или ПОС 61), но, ввиду особенностей процесса, ситуация аналогична той, которая возникает в процессе ультразвуковой сварки, о которой написано раньше - разрушение контактной сетки.

Из уровня техники известен способ подключения листов солнечных батарей (см. [5] CN 102122681 (A), МПК B23K 20/10, опубл. 13.07.2011), характеризующийся тем, что на задней стороне аккумуляторного листа расположен электрод, полученный из серебряной пасты; часть слоя пасты снимается таким образом, чтобы оголить алюминиевый слой металла, затем алюминиевый металлический слой соединяется с освещаемой поверхностью электрода другого листа через металлический подводящий провод, при этом соединение происходит за счет прижатия в ультразвуковом сварочном аппарате.

Недостатком данного аналога является вероятность повреждения слоев при снятии слоя серебряной пасты. Так же, в данном патенте говорится о температурах от 300 до 800°C, что не применимо для гетероструктурных фотоэлектрических преобразователей на основе аморфного и кристаллического кремния. При более низких температурах сохраняется ситуация, описанная ранее - разрушение элементов фотоэлектрического преобразователя, изготовленного из металлической пасты. На данном этапе развития техники, если контактная сетка получена из пасты (алюминиевой, серебряной или медной), она обладает плохими механическими свойствами (т.к. получается пористой). Поэтому, при монтаже непосредственно к контактной сетке, в том случае, когда к ней будет прикладываться механическая нагрузка, она может довольно легко разрушаться.

Наиболее близким аналогом заявленного изобретения, взятого за прототип, является способ крепления шины (полосы, ленты) на BZO (бор легированный оксидом цинка) тонкой пленки солнечного модуля (см. [6] CN 102825379 (A), МПК B23K 20/10, опубл. 19.12.2012). Фиксация шины к слою BZO осуществляется ультразвуковым способом. Способ включает в себя укладку на конвейер тонкопленочного солнечного модуля из аморфного кремния со слоем BZO, при помощи ультразвуковых волн с определенной частоты и мощности повреждают массив кристаллической решетки оксида цинка на поверхности слоя BZO, тем самым образуя пробелы в кристаллической решетке оксида цинка. В образованные щели кристаллической решетки оксида цинка вваривают шины, при помощи ультразвуковых волн и определенного давления так, чтобы атомы металла присоединились к кристаллической решетке слоя BZO.

Недостатком прототипа является возможность повреждения тонкой пленки слоя BZO. Толщина слоев BZO (оксид цинка легированный бором) в тонкопленочных солнечных модулях составляет порядка 1-2 мкм, что позволяет осуществлять ультразвуковую сварку к данному слою. Суммарная толщина всех слоев, нанесенных на поверхность гетеропереходного фотоэлектрического преобразователя (ФЭП) на основе аморфного и микрокристаллического кремния, составляет порядка 200 нм, в связи с этим ультразвуковая пайка непосредственно к ним повредит структуру и снизит характеристики ФЭП. Пайка к элементам контактной сетки обладает вышеперечисленными недостатками.

Сущность изобретения

Задачей заявленного изобретения является решение проблемы ухудшения электрического контакта в процессе эксплуатации солнечного модуля.

Техническим результатом является повышение надежности электрического контакта в процессе эксплуатации солнечного модуля.

Поставленная задача решается, а технический результат достигается за счет фотоэлектрического преобразователя с самовосстанавливающимся контактом, содержащего кремниевую подложку с прозрачным проводящим слоем на фронтальной поверхности, на который нанесены элементы контактной сетки, к элементам которой смонтированы коммутационные токоведущие шины, при этом для обеспечения коммутации, между коммутационной шиной и элементом контактной сетки нанесен низкотемпературный припой с температурой плавления ниже или близкой к максимальной эксплуатационной температуре солнечного модуля.

Технический результат также достигается за счет того, что на тыльную сторону кремниевой подложки нанесен тыльный слой инкапсулянта и тыльный инкапсулирующий элемент.

Технический результат также достигается за счет того, что на коммутационные шины и элементы контактной сетки с нанесенным между ними низкотемпературным припоем нанесен фронтальный слой инкапсулянта, и фронтальный инкапсулирующий элемент.

Краткое описание чертежей

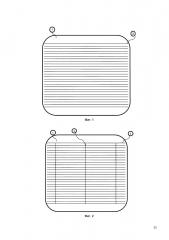

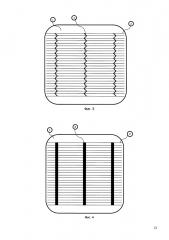

Фигура 1. Контактная сетка без продольных элементов.

Фигура 2. Контактная сетка с тонкими продольными элементами.

Фигура 3. Контактная сетка с зигзагообразными продольными элементами.

Фигура 4. Контактная сетка с широкими продольными элементами.

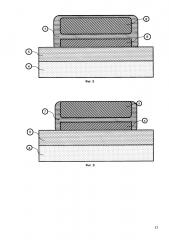

Фигура 5. Схематичное изображение структуры самовосстанавливающегося контакта при нанесении припоя на коммутационную токоведущую шину.

Фигура 6. Схематичное изображение структуры самовосстанавливающегося контакта при нанесении пропоя на контактную сетку.

Фигура 7. Схематичное изображение структуры самовосстанавливающегося контакта, с нанесенными защитными слоями на фронтальную и тыльную поверхность. На фигурах обозначены следующие позиции:

1 - ячейка фотоэлектрического преобразователя; 2 - поперечные элементы контактной сетки; 3 - продольные элементы контактной сетки; 4 - кремниевая подложка с активными слоями; 5 - прозрачный проводящий оксид (верхний слой структуры ячейки ФЭП, как правило, используется ITO (индий-оловянный оксид)); 6 - контактная сетка ячейки ФЭП; 7 - низкотемпературный припой; 8 - коммутационная токоведущая шина; 9 - фронтальный слой инкапсулянта; 10 - фронтальный инкапсулующий элемент; 11 - тыльный слой инкапсулянта; 12 - тыльный инкапсулующий элемент.

Осуществление изобретения

В процессе эксплуатации солнечных модулей на основе монокристаллического и поликристаллического кремния (включая технологию HIT) возможно нарушение электрического контакта между коммутационными шинами и элементами контактной сетки солнечного модуля. Нарушение электрического контакта происходит под воздействием механических напряжений, вызванных изменением температуры солнечного модуля, ветровыми нагрузками и другими внешними факторами.

Для решения данной проблемы необходимо повышение адгезии между элементами контактной сетки и фотоэлектрическим преобразователем (ФЭП), и между контактными шинами и элементами контактной сетки. Повышение адгезии возможно через применение различных технологических приемов. Изменение состава пасты и методов нанесения контактной сетки, вжигание контактной сетки (путем высокотемпературного отжига) и другие. Тем не менее, в связи с тем, что напряжения, от перечисленных ранее физических процессов, происходящих с солнечным модулем, не исчезают, увеличение адгезии не исключает нарушение электрического контакта между коммутационной шиной и ФЭП.

Для решения вышеперечисленных проблем, в заявляемом изобретении применяют конструкции с самовосстанавливающимся контактом. Принцип самовосстановления контактна, в данной системе, основан на том, что солнечный модуль нагревается, под воздействием солнечного излучения, выше окружающей среды. При этом, чем ниже эффективность работы отдельной ячейки солнечного модуля, тем выше ее температура. Так же возможно дополнительное тепловыделение в районе поврежденного контакта из-за возрастания сопротивления. Данные процессы по отдельности или в совокупности могут разогревать область контакта ячейки ФЭП и контактной шины. При применении низкотемпературных припоев (в качестве низкотемпературных припоев, например, могут выступать сплавы из таблицы 1) в результате разогрева будет происходить расплавление материала припоя и восстановление электрического соединения.

Такое техническое решение можно применить на любом дизайне контактных сеток. Основные типы дизайнов приведены на фигурах 1-4. Параметры контактных сеток могут варьироваться в зависимости от размера и параметров ячейки ФЭП.

По данному изобретению фотоэлектрический преобразователь (солнечный модуль) с самовосстанавливающимся контактом состоит из:

1. Ячейки ФЭП. Ячейки фотоэлектрических преобразователей выполняют функцию преобразования оптического излучения (солнечного света) в электрический ток и выполнены в виде кремниевой подложки (4). На фронтальную сторону кремниевой подложки нанесен прозрачный проводящий слой (5) (например, ITO - индий-оловянный оксид), поверх которого нанесена контактная сетка (6). Контактная сетка необходима для снижения электрических потерь при токосборе.

2. Коммутационные токоведущие шины (8). Используются для коммутации ячеек ФЭП в единую электрическую цепь, в составе солнечного модуля. Шины (8) монтируются непосредственно к контактной сетке (6), в случае если присутствуют продольные элементы контактной сетки, монтаж производится к ним. Промежуточным этапом сборки солнечных модулей, является стринг - сборка из 2-ух или более ячеек ФЭП соединенных с помощью коммутационных токоведущих шин.

3. Между коммутационными токоведущими шинами (8) и элементом контактной сетки (6) нанесен низкотемпературный припой (7) с температурой плавления ниже или близкой к максимальной эксплуатационной температуре солнечного модуля.

4. Фронтальный слой инкапсулянта (9). Используется для обеспечения адгезии фронтального носителя к ячейкам ФЭП и другим элементам конструкции солнечного модуля. Слой (9) возникает в процессе инкапсуляции. Исходно инкапсулянт может быть жидким или твердым (в виде пленки). Это стандартный процесс для всех солнечных модулей на основе кристаллического кремния.

5. Фронтальный инкапсулирующий элемент (10) (фронтальный носитель). Через фронтальный носитель свет проходит в структуру. В составе солнечного модуля фронтальный носитель играет роль защиты ячеек ФЭП от климатического и механического воздействия. Фронтальный носитель может быть выполнен из стекла или полимера (например, полипропилена или ПЭТ). Фронтальный носитель расположен на фронтальном слое инкапсулянта (9).

6. Выводные токоведущие шины (на рисунках не показаны). Служат для соединения стрингов и подключения собранной электрической цепи к контактной коробке.

7. Тыльный слой инкапсулянта (11). Нанесен на тыльную сторону кремниевой подложки (4) и предназначен для герметизации ячеек ФЭП (в качестве адгезива) в процессе изготовления солнечного модуля. Тыльный слой инкапсулянта (11) так же может использоваться в качестве отражателя.

8. Тыльный капсулирующий слой (12) (тыльный капсулирующий элемент). Используется для защиты ячеек от климатического и механического воздействия. Может быть выполнен из металла, стекла или пластика.

9. Контактной коробка (на рисунках не показана). Предназначена для подключения готовых солнечных модулей в электрическую цепь пользователя.

Данное изобретение направлено на решение проблемы ухудшения контакта между коммутационными токоведущими шинами и ячейками ФЭП со временем.

Процесс сборки. Пример 1

1. На коммутационные токоведущие шины (8) наносится низкотемпературный припой (7). Для нанесения низкотемпературного припоя (7) можно применить лужение из расплава или осаждение металлического сплава путем электролиза.

2. Производится монтаж коммутационных токоведущих шин к ячейкам ФЭП и формирование стрингов путем пайки.

3. Сборка стрингов в модули и ламинирование.

4. Установка коммутационной коробки.

В результате этих шагов буде сформирован контакт, схематическое изображение которого представлено на фигуре 5.

Процесс сборки. Пример 2

1. Нанесение низкотемпературного припоя (7) на ячейку ФЭП. При этом низкотемпературный припой может быть в виде пасты, в том числе содержащей флюс.

2. Производится монтаж коммутационных токоведущих шин (8) к ячейкам ФЭП и формирование стрингов путем пайки.

3. Сборка стрингов в модули и ламинирование.

4. Установка коммутационной коробки.

В результате этих шагов буде сформирован контакт, схематическое изображение которого представлено на фигуре 6.

Процесс сборки. Пример 3

1. Нанесение низкотемпературного припоя (7) может быть осуществлено, как в примере 1 или примере 2.

2. Производится монтаж коммутационных токоведущих шин к ячейкам ФЭП и формирование стрингов путем крепления коммутационных токоведущих шин к ячейкам ФЭП с применением липкой ленты.

3. Сборка стрингов в модули и ламинирование.

4. Установка коммутационной коробки.

В примере 3 процесс пайки происходит в момент ламинирования, что уменьшает механическое воздействие на ячейки ФЭП.

Применение низкотемпературного припоя для контакта между коммутационными токоведущими шинами и ячейками фотопреобразователей, позволяющих реализовать самовосстановление резистивных свойств контакта в процессе естественной эксплуатации солнечного модуля.

1. Фотоэлектрический преобразователь с самовосстанавливающимся контактом, содержащий кремниевую подложку с прозрачным проводящим слоем на фронтальной поверхности, на который нанесены элементы контактной сетки, к контактным площадкам которой смонтированы коммутационные токоведущие шины, отличающийся тем, что для обеспечения коммутации, между коммутационной шиной и элементами контактной сетки нанесен низкотемпературный припой с температурой плавления ниже или близкой к максимальной эксплуатационной температуре солнечного модуля.

2. Фотоэлектрический преобразователь по п. 1, отличающийся тем, что на тыльную сторону кремниевой подложки нанесен тыльный слой инкапсулянта и тыльный инкапсулирующий элемент.

3. Фотоэлектрический преобразователь по п. 1, отличающийся тем, что на коммутационные шины и элементы контактной сетки с нанесенным между ними низкотемпературным припоем нанесен фронтальный слой инкапсулянта и фронтальный инкапсулирующий элемент.