Способ и устройство для производства окатышей

Иллюстрации

Показать всеИзобретение относится к производству термоупрочненных окатышей различного назначения. Устройство содержит подвижную колосниковую решетку с трехсекционной зоной сушки, зонами нагрева, обжига и рекуперации и четырехсекционной зоной охлаждения окатышей, загрузочный и разгрузочный узлы, центральный и боковые переточные коллекторы, отводящие и подводящие трубопроводы, сборный коллектор и горелки для сжигания топлива. Первая по ходу движения окатышей секция зоны охлаждения соединена с неотапливаемой зоной нагрева центральным коллектором, выполненным с двухсторонними опускными патрубками, в каждом из которых размещены форкамеры. Вторая секция охлаждения соединена двумя боковыми переточными коллекторами с опускными патрубками, оборудованными форкамерами с горелками зоны обжига. Третья секция охлаждения соединена с третьей секцией зоны сушки. При этом соотношение площадей первой секции охлаждения и зоны рекуперации составляет 1,4 – 2,0, а отношение площадей зоны обжига и второй секции зоны охлаждения 1,35 – 1,60. При осуществлении способа получения окатышей соотношение расходов воздуха первой и второй секций зоны охлаждения, приведенных к нормальным условиям, составляет 1,15 – 1,25. Изобретение обеспечивает интенсификацию процессов теплообмена, снижение удельных расходов энергоносителей. 2 н. и 6 з.п. ф-лы, 1 ил.

Реферат

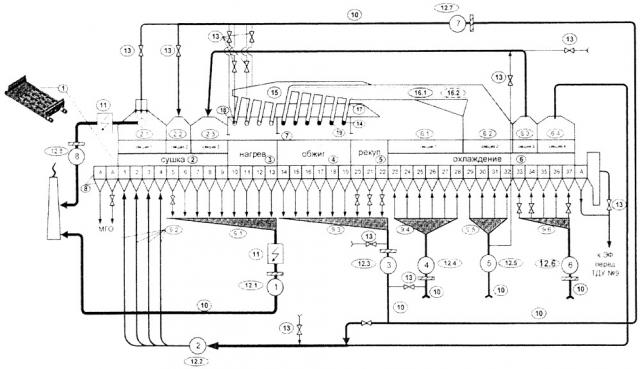

Изобретение относится к горно-металлургической отрасли производства окускованного железорудного сырья (окисленных окатышей) различного назначения (для доменных печей и установок по производству металлизованного продукта) на обжиговых машинах конвейерного типа. Тепловая схема и основные элементы патентуемой обжиговой машины представлены на фиг. 1.

Обжиговая конвейерная машина включает подвижную колосниковую решетку (1), составленную из обжиговых тележек, транспортирующую загруженные на нее сырые окатыши через последовательные технологические зоны: сушки (2), нагрева (3), обжига (4), рекуперации (5) и охлаждения (6), организованные за счет установки над колосниковой решеткой в каждой зоне по всей длине машины футерованных газоплотных горнов (7), а под решеткой - газовоздушных камер (8) с продольными и поперечными уплотнениями, снижающими до минимума подсосы и выдувы технологических газов из зон обжиговой машины.

Современные обжиговые машины оборудованы развитыми газоходными системами, состоящими из сборных коллекторов (9), газоходов (10), газоочистного (11) и тяго-дутьевого оборудования (12), обеспечивающими температурно-фильтрационные режимы термообработки слоя окатышей в различных технологических зонах машины. В горнах высокотемпературных зон нагрева и обжига для обеспечения и регулирования температурного режима установлены горелочные устройства (14). Между технологическими зонами осуществляется рециркуляция горячих газов, нагретых при обжиге и охлаждении слоя окатышей, с целью вторичного использования тепла выходящих из слоя дымовых газов или теплоносителя и уменьшения количества сбросов дымовых газов в атмосферу. Транспортировка технологических газов на обжиговых машинах осуществляется как с использованием тяго-дутьевых установок (12), так и безвентиляторным способом через переточный коллектор (15), соединяющий первую секцию зоны охлаждения (6.1) с горнами технологических зон сушки, нагрева и обжига. В результате на современных машинах в атмосферу после очистки сбрасываются в основном газы из зоны сушки и нагрева, имеющие низкую температуру (обычно ниже 100°С) и высокое влагосодержание [1].

Таким образом, в рамках единого теплового агрегата обрабатываемый материал (сырые окатыши) проходит три основные технологические стадии: сушка слоя сырых окатышей, высокотемпературный упрочняющий обжиг и охлаждение слоя обожженных окисленных окатышей. Каждая из стадий технологии сопровождается большим количеством взаимосвязанных физико-химических, структурообразующих и диффузионно-кинетических реакций, оптимизация которых осуществляется регулированием термических, тепломассообменных и газодинамических режимов и параметров работы технологических зон, газовоздушных потоков в газоходной системе и комплектующего теплоэнергетического и технологического оборудования обжиговой машины.

Для обеспечения высоких технико-экономических и теплоэнергетических показателей работы теплового агрегата, формирования оптимальных структурных характеристик слоя и заданных параметров качества и металлургических свойств обожженных окатышей наиболее значимой технологической стадией процесса термообработки является сушка слоя сырых окатышей. На большинстве эксплуатируемых в настоящее время обжиговых машинах была реализована классическая технология двухсекционной слоевой сушки окатышей с реверсом сушильного агента по схеме «продув-просос теплоносителя». В качестве теплоносителя при этом используются горячий воздух (или дымовые газы), транспортируемые по газоходной системе из других технологических зон обжиговой машины. Недостатком такой схемы является ограниченные возможности интенсификации тепло-массообменных процессов сушки, обусловленные формированием при слоевой сушке зон переувлажнения, приводящих к опасности разрушения и разупрочнения сырых окатышей различных горизонтов слоя, а также заметному снижению газопроницаемости слоя окатышей как в зоне сушки, так и в последующих высокотемпературных зонах нагрева и обжига [1, стр. 52-76].

Для ликвидации разрушения окатышей верха слоя и повышения интенсивности процесса сушки ООО «НПВП ТОРЭКС» был предложен усовершенствованный способ реверсивной сушки в трехсекционной зоне [2], который позволяет ликвидировать переувлажнение, либо значительно уменьшить его влияние на качество и структуру окатышей, структуру и газопроницаемость слоя (см. фиг.. 1, поз. 2.1-2.3). Промышленная реализация трехсекционной зоны сушки, выполненная авторами на обжиговых машинах Лебединского и Михайловского ГОКов, обеспечила увеличение производительности обжиговых машин на 15-20% при обеспечении высокого качества окатышей.

Другим высокоэффективным способом слоевой сушки сырых окатышей, использованным в тепловой схеме и конструкции обжиговой машины прототипа [3], является безреверсивный способ двухслойной сушки, предусматривающий раздельную загрузку и поочередную сушку каждого слоя толщиной до 200-250 мм. Однако при реализации такого способа были выявлены конструктивные недостатки узла загрузки первого (нижнего) слоя сырых окатышей, не позволившие обеспечить в достаточно степени работоспособность и ожидаемую эффективность способа.

Значительным достижением в тепловых схемах и конструкции обжиговых машин явилось использование переточного коллектора (15), обеспечивающего безвентиляторную передачу высокотемпературного воздуха из зоны охлаждения 1 (фиг. 1, поз. 6.1) в зоны нагрева и обжига тепловых агрегатов. Данное решение используется с 1973 года по настоящее время в тепловых схемах действующих обжиговых машин различной единичной мощности. Однако принципиально конструкции и схемы машин оставались неизменными. Только в патенте [3], который является наиболее близким аналогом и принят в качестве прототипа, схема машины претерпела некоторые изменения, но основные балансовые недостатки тепловой схемы агрегата не ликвидированы.

Существующие обжиговые машины большой единичной мощности с годовым объемом производства окатышей от 4,0 до 6,0 млн. тонн обладают одним общим недостатком, заключающимся в ограниченной возможности форсировать тепло-массообменные процессы в зоне нагрева. Это объясняется существенным снижением температуры и количества воздуха по длине единственного переточного коллектора, через который нагретый слоем окатышей в зоне охлаждения воздух передается в другие технологические зоны вследствие его большой длины. Снижение температуры воздуха по длине этого коллектора связано, во-первых, с заметными тепловыми потерями через его стенки. Во-вторых, единичный переточный коллектор таких машин имеет значительный диаметр (максимально от 7,0 до 11,0 м). Поэтому перемещение переточного воздуха в коллекторе происходит в основной своей массе в ламинарном газодинамическом режиме, что не обеспечивает интенсивного перемешивания и выравнивания его температуры по сечению. В результате в зону нагрева поступает воздух из верхней области коллектора с пониженной температурой, недостаточной для интенсивного протекания физико-химических реакций в слое, сопровождаемых тепловыделениями от внутренних источников тепла. Как следствие, возникает необходимость в установке технологических горелок по длине зоны нагрева. Это, в свою очередь, заметно снижает окислительный потенциал теплоносителя в зоне и повышает общий расход технологического топлива. В частности, даже в современных агрегатах фирмы Outotek с тепловой схемой Lurgi горелки установлены в том числе в зоне нагрева, что не обеспечивает необходимый окислительный потенциал теплоносителя для интенсивного тепловыделения от окисления магнетита при нагреве окатышей из магнетитовых концентратов. При производстве окатышей из гематитовых руд в шихту окатышей в качестве дополнительного источника тепла взамен окисления магнетита вводится твердое топливо. При этом тепловая схема с пониженным кислородным потенциалом теплоносителя в зоне нагрева ограничивает возможность интенсивного горения углерода твердого топлива в слое. Таким образом, наличие в тепловой схеме одиночного переточного коллектора вступает в противоречие при решении задачи повышения энергетической эффективности производства окатышей и ограничивает возможность создания агрегатов большой единичной мощности.

Техническим результатом предлагаемой группы изобретений является устранение вышеперечисленных недостатков. Представленный технический результат достигается за счет того, что устройство (обжиговая конвейерная машина) (см. фиг. 1) для производства термоупрочненных окатышей, содержащая загрузочный и разгрузочный узлы и подвижную колосниковую решетку (поз. 1) для формирования слоя сырых окатышей и транспортировки его через технологические зоны, оборудованная трехсекционной реверсивной зоной сушки (поз. 2.1-2.3), высокотемпературными зонами нагрева, обжига и рекуперации (поз. 3, 4 и 5), и четырехсекционной (поз. 6.1-6.4) зоной охлаждения окатышей, а также переточной системой безвентиляторной транспортировки и селективного распределения горячего воздуха из зоны охлаждения по технологическим зонам. Переточная система состоит из центрального (поз. 15) и двух боковых (поз. 16.1, 16.2) переточных коллекторов, соединенных с горнами опускными патрубками (17) и форкамерами (18, 19). Первая по ходу движения окатышей секция (6.1) зоны охлаждения соединена с неотапливаемой (без установки горелок) зоной нагрева (3) центральным коллектором (15), выполненным с двухсторонними опускными патрубками (17), в каждом из которых размещены форкамеры (18) для равномерной подачи в горн высокотемпературного воздуха. Кроме того, часть высокотемпературного воздуха из первой секции зоны охлаждения за счет надслоевого перетока подается в слой зоны рекуперации (5). Вторая секция (6.2) зоны охлаждения соединена двумя боковыми переточными коллекторами (16.1, 16.2) с отапливаемой зоной обжига (4). Боковые переточные коллектора оборудованы опускными патрубками (17) и горизонтальными форкамерами (19), в которых установлены инжекционные горелки (14), обеспечивающие заданный температурный режим в горне зоны обжига.

При этом для обеспечения оптимального теплового баланса в переточной системе соотношение площадей первой секции зоны охлаждения (6.1) и зоны рекуперации (5) составляет 2,0-1,4. Отношение площадей зоны обжига (4) и второй секции зоны охлаждения (6.2) составляет 1,35-1,6, соотношение расходов воздуха первой и второй секций зоны охлаждения, приведенных к нормальным условиям, составляет 1,15-1,25.

Площадь третьей секции зоны охлаждения (поз. 6.3) выбрана из условия обеспечения средней температуры воздуха на выходе из слоя в пределах 540-560°С. Горячий воздух с температурой 540-560°С перемещается из третьей секции зоны охлаждения, высокотемпературным дымососом Д7 (12) без разбавления.

Относительная площадь всей зоны охлаждения (поз. 6) составляет при этом не менее 40% от общей площади машины.

Относительная площадь первой секции зоны сушки продувом (см. фиг.. 1 поз. 2.1) составляет от 5 до 11% от общей площади машины, в зависимости от влажности исходных окатышей и высоты слоя сырых окатышей, находящейся в пределах 250-400 мм.

Относительная площадь зоны рекуперации (поз. 5) составляет 8-12% от общей площади машины в зависимости от высоты слоя сырых окатышей в пределах 250-400 мм.

В способе производства термоупрочненных окатышей, осуществляемом в данном устройстве газы из сборного коллектора зоны обжига ((см. фиг. .1, поз. 9.3), объединяющего вакуум-камеры зон обжига и рекуперации, подают в первую секцию зоны сушки 2, а их избыток подают в дутьевой коллектор зоны охлаждения 1, и подмешивают к теплоносителю, подаваемому в секцию 1 зоны сушки продувом в регулируемых соотношениях. Тем самым обеспечивается полное использование отходящих из слоя горячих газов для повторного использования в технологии.

Предлагаемые способ и устройство созданы на основе проведенных расчетных модельных исследований [4, 5], в результате которых найден способ максимальной интенсификации процесса окисления магнетита в неотапливаемой зоне нагрева с помощью передачи высоконагретого воздуха с максимальным кислородным потенциалом из первой секции зоны охлаждения (6.1) непосредственно в зону нагрева (3) через отдельный центральный переточный коллектор (15) без использования какого-либо побудителя расхода. При этом воздух из второй секции зоны охлаждения также безвентиляторным способом передается на инжекционные горелки зоны обжига через боковые переточные коллекторы.

Повышенная температура и высокий кислородный потенциал способствуют ускорению экзотермических реакций окисления 2х-валентного железа в магнетитовых окатышах или углерода твердого топлива в окатышах из окисленных руд. Все это приводит к интенсификации прогрева слоя по всей его высоте, повышению производительности машины и пропорциональному снижению удельного расхода топлива.

Расчетные исследования выполнены с использованием разработанной сотрудниками НПВП ТОРЭКС» в период 2002-2012 гг. универсальной математической модели [4, 5]. Эти исследования показали, что предложенный способ обеспечения зоны нагрева высокотемпературным воздухом с повышенным кислородным потенциалом позволяет при сохранении требуемого качества окатышей снизить удельный расход топлива на 8-15% и увеличить производительность машины на 10-17% в зависимости от свойств исходных окатышей.

Заметим, что тепловая схема машины в прототипе [3] с передачей высоконагретого воздуха из первой секции зоны охлаждения в зону обжига для снижения расхода газообразного топлива не может обеспечить столь значительного улучшения показателей работы машины. Это объясняется тем, что повышение температуры в горне зоны обжига может только немного снизить расход топлива, но на производительность машины не окажет заметного влияния, так как из-за высоких температур теплоносителя в горне зоны обжига и недостатка времени практически не увеличивает скорость прогрева низа слоя.

В нашем предложении (см. фиг.. 1) повышение температуры и кислородного потенциала газа в горне зоны нагрева (поз. 3) заметно интенсифицирует процесс окисления магнетита и существенно ускоряет прогрев слоя в этой зоне. В результате производительность машины возрастает и заметно снижается удельный расход топлива вследствие увеличения доли тепла от экзотермической реакции окисления магнетита окатышей в тепловом балансе источников тепла при термообработке слоя окатышей на обжиговой конвейерной машине. При организации деления потоков воздуха из зоны охлаждения через систему коллекторов большое значение приобретает фактор соотношения расходов воздуха в зоны нагрева и обжига. Отработка тепловой схемы машины с использованием математической модели показала, что в зависимости от свойств исходных окатышей (например, при основности окатышей в диапазоне от 0,1 до 0,8) оптимальное соотношение расходов воздуха в зону обжига через боковые коллекторы и в зону нагрева через центральный коллектор составляет от 1,15 до 1,25 в пересчете на нормальные условия (нм3).

Подача горячего воздуха из первой секции зоны охлаждения (поз. 6.1) в неотапливаемую зону нагрева (поз. 3) через коллектор большого диаметра предъявляет особые требования к равномерности распределения воздуха по ширине горна и длине зоны нагрева. Как показали модельные расчеты и промышленные испытания на обжиговых машинах ОК-520 Михайловского ГОКа, этого можно добиться только способом предварительного перемешивания теплоносителя вне горна зоны и распределения воздуха по длине зоны нагрева с помощью двухсторонних форкамер (поз. 18), расположенных на боковых стенках горна зоны нагрева с определенным шагом по его длине.

Для обеспечения гибкости (расширения возможностей) управления тепловым режимом работы машины без организованных подсосов воздуха с целью уменьшения сбросов на трубу предлагается отходящие из слоя газы из убирающего коллектора зон обжига и рекуперации (поз. 9.2) направлять в регулируемом соотношении:

- в воздушный дутьевой коллектор первой секции зоны охлаждения (поз. 9.4) с целью повышения температуры воздуха на 100-250°С;

- в дутьевой коллектор (поз. 9.2) первой секции зоны сушки (поз. 2.1) с продувом теплоносителя для поддержания температуры в этом коллекторе на уровне 200-250°С;

- в горн второй секции зоны сушки (поз. 2.2) с прососом теплоносителя для поддержания его температуры не ниже 300°С;

- в колпак первой секции зоны сушки (поз. 2.1) с продувом для повышения температуры сбросных газов на 50-70°С выше точки росы.

Повышение температуры на входе в первую секцию зоны охлаждения обеспечивает снижение скорости охлаждения окатышей донной постели и нижнего горизонта обжигаемого слоя, что предотвращает термическое разрушение окатышей в этой части слоя и обеспечивает повышение выхода годной продукции, а также снижение термических напряжений в металлоконструкциях обжиговых тележек, что заметно повышает срок их службы.

В прототипе [3] весь воздух из зон охлаждения [см. 3, фиг. 1, поз. 16, 17] поступает в зону сушки 3 (поз. 14) и в зону нагрева, откуда из общего сборного коллектора с подсосами поступает в первую секцию зоны охлаждения (поз. 15). При отсутствии сбросов, исходя из соотношения площадей технологических зон, будет нарушен материальный баланс газопотоков, т.е. эта связь между зонами на практике работать не будет. На схеме прототипа имеется всего лишь один сброс газов в атмосферу, т.е. схема жестко завязана, так как обслуживается одним сбросным дымососом. Как следствие, отсутствует возможность регулирования фильтрационного режима в третьей секции зоны сушки при изменении параметров загружаемого материала и/или требований к конечному продукту.

При наличии системы переточных коллекторов (фиг. 1, поз. 15 и 16.1-16.2) для подачи горячего воздуха в зоны нагрева и обжига, с целью минимизации организованных подсосов и сбросов на трубу, а также обеспечения температуры воздуха в третьей секции зоны сушки (поэ. 2.3) не ниже 500°С, в способе используется высокотемпературный вентилятор Д7 (поз. 12.7) для передачи воздуха из третьей секции зоны охлаждения (поз. 6.3) в третью секцию зоны сушки (поз. 2.3). Это решение позволяет обеспечить минимальный сброс технологических газов на трубу, определяемого количеством (расходом) воздуха на сушку окатышей. При этом снижение общего сброса газов в атмосферу после очистки составит с 2400-2800 нм3/т на действующих машинах до 1000-1400 нм3/т окатышей по способу.

При осуществлении способа, обеспечивающего минимизацию сбросов отходящих газов на трубу, и, как следствие, минимизацию расхода топлива, определяющими факторами являются соотношение площадей отдельных технологических зон (обычно измеряемых в процентах от общей площади машины), большое значение приобретает устройство и параметры работы локальных узлов и систем тепловой схемы машины, которое становится одним из основных факторов, определяющих показатели удельного расхода топлива и производительности машины. При этом определяющими оптимизации параметров работы технологических зон являются температурно-фильтрационные режимы.

В первую очередь это касается первой секции зоны сушки (поз. 2.1) с продувом теплоносителя. Площадь этой секции на большинстве существующих обжиговых машин составляет более 10% от общей площади. Результаты математического моделирования показали, что необходимая площадь первой секции сушки (Fc) имеет оптимум, которому соответствует наименьшая общая продолжительность процесса сушки. Этот оптимум зависит главным образом от высоты слоя и среднего диаметра окатышей. В пределах высоты слоя от 0,25 до 0,4 м и размера окатышей от 10 до 14 мм оптимальная площадь первой секции зоны сушки (Fc) составляет от 5 до 11% от общей площади машины. При этом Fc зависит от высоты слоя Нсл практически линейно, но обратно пропорционально с угловым коэффициентом 0,5. Так, например, при увеличении Нсл на 10% (отн.) оптимальное значение площади Fc следует уменьшать на 5% (отн.). Зависимость Fc от диаметра окатышей (dок) прямо пропорциональна в относительных величинах, т.е. при увеличении dок на 10% (отн.) величину Fc также следует увеличить на 10% (отн.). От остальных параметров процесса сушки оптимальная величина Fc зависит незначительно.

Зона рекуперации (поз. 5) является важным узлом управления тепловой схемы машины и выполняет две основные функции: снижение температуры газа на входе в слой до определенной величины в этой зоне, что позволяет экономить топливо без ущерба для прогрева слоя, а некоторое увеличение ее длины позволяет усилить прогрев низа слоя с соответствующим повышением прочности окатышей без затрат топлива. Результаты моделирования показали, что оптимальный размер площади этой зоны (Fpeк) зависит от высоты слоя (Нсл) и в пределах Нсл от 250 до 400 мм требует пропорционального увеличения Fрек от 8 до 12% (от общей площади машины).

Зона охлаждения (поз. 6) должна выполнять как основную функцию снижения температуры окатышей на разгрузке с машины до допустимого уровня, так и решать задачу обеспечения теплом других технологических зон. На большинстве действующих обжиговых машин зона охлаждения составляет от 32 до 38% от общей площади машины. На обжиговых машинах конвейерного типа подача охлаждающего агента осуществляется продувом атмосферного воздуха вентиляторами через слой охлаждаемых обожженных окатышей. Однако предлагаемая тепловая схема машины с селективной передачей тепла из зоны охлаждения в другие технологические зоны, с учетом интенсификации прогрева слоя, требует расширения зоны охлаждения не менее, чем до 40% от общей площади машины. Это позволяет снизить скорости фильтрации подаваемого в слой в зоне охлаждения воздуха до уровня, надежно обеспечивающего газодинамическую устойчивость слоя окатышей, и гарантировать температуру окатышей на разгрузке не выше 120°С.

Первая секция зоны охлаждения (поз. 6.1) обеспечивает теплоносителем зону нагрева и для поддержания требуемой для окисления окатышей температуры в этой зоне площадь первой секции зоны охлаждения должна быть согласована с площадью зоны рекуперации. Отработка на математической модели предлагаемой тепловой схемы машины показала, что оптимальное соотношение площади первой секции зоны охлаждения и площади зоны рекуперации (поз. 5) составляет от 2,0 до 1,4 в зависимости от требуемых прочности окатышей и температуры газа на входе в слой в первой секции зоны охлаждения в пределах от 100 до 250°С.

Вторая секция зоны охлаждения (поз. 6.2) служит источником теплоносителя для зоны обжига (поз. 4) с инжекционными горелками и площади этих зон должны быть согласованы. Отработка предлагаемой тепловой схемы машины показала, что площадь второй секции зоны охлаждения должна составлять от 0,62 до 0,74 по отношению к площади зоны обжига в зависимости от требуемой температуры в зоне обжига.

Площадь третьей секции зоны охлаждения (поз. 6.3) определяется требуемой температурой в третьей секции зоны сушки (поз. 2.3). Для обеспечения целостности окатышей при их сушке эта температура должна составлять 500-550°С, чем и определяется площадь третьей секции зоны охлаждения. Расчетная оценка показала, что эта площадь обеспечивает достаточное количество теплоносителя для третьей секции зоны сушки.

Выполнение перечисленных выше условий позволит минимизировать сбросы газов на трубу, а следовательно, и расход топлива. Предложенный способ интенсификации работы зоны нагрева обеспечит существенное повышение производительности машины и дополнительное снижение расхода технологического топлива.

Источники информации

1. Тепловая работа обжиговых конвейерных машин. В.М. Абзалов, С.Н. Евстюгин, В.И. Клейн. Екатеринбург, УрО РАН, 2012, 248 с.

2. В.М. Абзалов, С.Н. Евстюгин, В.И. Клейн, В.Н. Неволин, А.А. Солодухин. Способ трехстадийной сушки окатышей на обжиговой конвейерной машине. Патент RU 2350664 С1, Патентообладатель ООО «НПВП ТОРЭКС». Бюллетень №9, 27.03.2009.

3. Патент RU 2149331 С1 (прототип).

4. Универсальная математическая модель тепло-массообмена в слое при обжиге окатышей на конвейерной машине. Б.А. Боковиков, В.М. Малкин, Г.М. Майзель, B.В. Брагин. Сталь, 2002, №4, с. 29-34.

5. Теплофизические закономерности термообработки железорудных окатышей на конвейерной машине (математическое моделирование). Б.А. Боковиков, В.В. Брагин, C.Н. Евстюгин и др., Екатеринбург, ООО «НПВП ТОРЭКС», 2013, 200 с.

1. Устройство для производства термоупрочненных окатышей, содержащее подвижную колосниковую решетку с трехсекционной зоной сушки, зонами нагрева, обжига и рекуперации и четырехсекционной зоной охлаждения окатышей, загрузочный и разгрузочный узлы, центральный и боковые переточные коллекторы, отводящие и подводящие трубопроводы, сборный коллектор, горелки для сжигания топлива, дутьевой коллектор и вакуум-камеры, отличающееся тем, что первая по ходу движения окатышей секция зоны охлаждения соединена с неотапливаемой зоной нагрева центральным коллектором, выполненным с двухсторонними опускными патрубками, в каждом из которых размещены форкамеры, вторая секция охлаждения соединена двумя боковыми переточными коллекторами с опускными патрубками, оборудованными форкамерами с горелками зоны обжига, а третья секция охлаждения соединена с третьей секцией зоны сушки, при этом соотношение площадей первой секции охлаждения и зоны рекуперации составляет 1,4 – 2,0, а отношение площадей зоны обжига и второй секции зоны охлаждения 1,35 – 1,60.

2. Устройство по п. 1, отличающееся тем, что относительная площадь первой секции зоны сушки продувом составляет от 5 до 11% от общей площади решетки, в зависимости от влажности исходных окатышей и высоты слоя сырых окатышей, находящейся в пределах 250 – 400 мм.

3. Устройство по п. 1, отличающееся тем, что относительная площадь зоны рекуперации составляет 8 – 12% от общей площади решетки в зависимости от высоты слоя сырых окатышей в пределах 250 – 400 мм.

4. Устройство по п. 1, отличающееся тем, что относительная площадь всей зоны охлаждения составляет не менее 40% от общей площади решетки.

5. Устройство по п. 1, отличающееся тем, что площадь третьей секции зоны охлаждения выбрана из условия обеспечения средней температуры воздуха на выходе из слоя в пределах 540 – 560°С.

6. Способ производства термоупрочненных окатышей, включающий сушку, нагрев, обжиг, выдержку и охлаждение окатышей, осуществляемые с раздельным перетоком газов, с использованием устройства по п. 1, при этом соотношение расходов воздуха первой и второй секций зоны охлаждения, приведенных к нормальным условиям, составляет 1,15 – 1,25.

7. Способ по п. 6, отличающийся тем, что газы из сборного коллектора зоны обжига, объединяющего вакуум-камеры зон обжига и рекуперации, подают в первую секцию зоны сушки, а их избыток подают в дутьевой коллектор первой секции зоны охлаждения, а также подмешивают к влажным газам, сбрасываемым в атмосферу через колпак первой секции зоны сушки, и к теплоносителю, подаваемому из четвертой секции зоны охлаждения в зону сушки продувом, в регулируемых соотношениях.

8. Способ по п. 6, отличающийся тем, что в качестве теплоносителя в третьей секции зоны сушки используют горячий воздух из третьей секции зоны охлаждения со средней температурой 550°С, перемещаемый высокотемпературным дымососом без разбавления.