Средство повышения давления, предназначенное для фритюрницы для обжарки под давлением

Иллюстрации

Показать всеСпособы и системы, раскрытые в данном документе, могут представлять собой способы быстрого повышения давления в предназначенном для тепловой обработки резервуаре фритюрницы для обжарки под давлением во время цикла тепловой обработки. Подобные способы и системы могут включать определение того, закрыт ли выход давления в резервуаре для тепловой обработки. Подобные способы и системы могут также включать определение давления в резервуаре для тепловой обработки, сравнение давления в резервуаре для тепловой обработки с заданным оптимальным давлением для определения того, является ли давление в резервуаре для тепловой обработки меньшим, чем оптимальное давление, и приведение в действие фильтрационного насоса, выполненного с возможностью подачи воздуха из поддона для слива в резервуар для тепловой обработки, в ответ на определение того, что выход давления закрыт и давление в резервуаре для тепловой обработки меньше оптимального давления. Такие способы и системы могут дополнительно включать отключение фильтрационного насоса, когда давление в резервуаре для тепловой обработки будет равно оптимальному давлению или превысит оптимальное давление. 2 н. и 14 з.п. ф-лы, 3 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

Изобретение относится в целом к средству повышения давления, предназначенному для систем со средами для тепловой обработки (например, фритюрниц для обжарки под давлением), в которые среды для тепловой обработки используются для тепловой обработки пищевого продукта под давлением. В частности, изобретение относится к применению фильтрационного насоса для быстрого повышения давления в камере для тепловой обработки для облегчения тепловой обработки под давлением.

2. Описание предшествующего уровня техники

Известные устройства для тепловой обработки, такие как фритюрницы для обжарки под давлением, используются для тепловой обработки/приготовления различных пищевых продуктов, например птицы, рыбы, изделий из картофеля и тому подобного. Подобное устройство для тепловой обработки может включать в себя одну или более камер для тепловой обработки, например резервуаров для обжарки, которые могут быть заполнены средой для тепловой обработки, например маслом, жидким шортенингом или растапливаемым - твердым шортенингом. Подобное устройство для тепловой обработки также может включать в себя нагревательный элемент, например, электрический нагревательный элемент или газовый нагревательный элемент, такой как газовая горелка и трубы для транспортировки газа, которые обеспечивают нагрев среды для тепловой обработки в камере для тепловой обработки. Количество времени, достаточное для приготовления или для завершения тепловой обработки пищевого продукта при заданной температуре тепловой обработки зависит от типа и количества пищевого продукта, который подвергают тепловой обработке. Во фритюрнице для обжарки под давлением, когда пищевой продукт погружен в масло, при тепловой обработке пищевого продукта выделяются тепло и пар, что вызывает повышение давления в камере для тепловой обработки. Повышенное давление в камере для тепловой обработки обеспечивает возможность тщательной тепловой обработки за уменьшенное время и способствует предотвращению высушивания пищевого продукта.

Известные фритюрницы для обжарки под давлением включают в себя клапан, который в невключенном состоянии может быть открыт для обеспечения возможности сброса давления в камере для тепловой обработки. При этом при включении клапана клапан может закрываться, и может быть обеспечена возможность нарастания давления в камере для тепловой обработки, например, во время цикла тепловой обработки. При тепловой обработке большинства пищевых продуктов во фритюрнице для обжарки под давлением влага, содержащаяся в пищевом продукте, выкипает из пищевого продукта и превращается в пар, который создает давление в закрытой камере для тепловой обработки. Когда давление внутри камеры для тепловой обработки увеличивается во время тепловой обработки, механизм с противовесом регулирует давление до оптимального рабочего давления, составляющего, например, приблизительно 11-12 фунтов на квадратный дюйм (ʺPSIʺ) (75,84-82,73 кПа). Однако то, насколько быстро давление в камере для тепловой обработки может достичь заданного рабочего давления, в значительной степени зависит от того, сколько влаги имеется в пищевом продукте и сколько пищевого продукта загружено во фритюрницу для обжарки под давлением.

Как правило, бóльшие загружаемые порции пищевого продукта, которые могут содержать больше влаги и иметь бóльшую площадь поверхности, могут привести к циклу тепловой обработки, который достигает заданного рабочего давления быстрее, чем меньшая загружаемая порция пищевого продукта. Например, тепловая обработка цыплят при полной загружаемой порции, составляющей 8 штук, может привести к циклу тепловой обработки, который достигает заданного рабочего давления через приблизительно четыре (4) -пять (5) минут, в то время как достижение заданного рабочего давления при тепловой обработке цыплят при загружаемой порции, составляющей 2 штуки, может занять значительно больше времени. Типовой цикл тепловой обработки может составлять в целом от двенадцати (12) до двадцати (20) минут. Таким образом, в то время как фритюрницы для обжарки под давлением могут обеспечивать оптимальные результаты для бóльших загружаемых порций, при меньшей загружаемой порции пищевого продукта может потребоваться, например, почти все время цикла тепловой обработки для достижения рабочего давления, что приводит к неэффективности и потере многих из преимуществ обжарки под давлением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Следовательно, возникла потребность в способах повышения давления, которые могут обеспечить более быстрое повышение давления в камере для тепловой обработки, в частности при тепловой обработке меньших загружаемых порций пищевого продукта, так что продолжительность тепловой обработки под давлением оптимизируется. Кроме того, данное средство повышения давления может быть точно настроено для повышения давления в камере для тепловой обработки до разных уровней в зависимости от количества пищевого продукта, подвергаемого тепловой обработке.

Способы, раскрытые в данном документе, могут представлять собой способы быстрого повышения давления в предназначенном для тепловой обработки резервуаре фритюрницы для обжарки под давлением во время цикла тепловой обработки. Подобные способы и системы могут включать определение того, закрыт ли выход давления в резервуаре для тепловой обработки, при этом выход давления выполнен с конфигурацией, обеспечивающей возможность выпуска, по меньшей мере, одного из воздуха и пара из резервуара для тепловой обработки. Подобные способы и системы могут также включать определение давления в резервуаре для тепловой обработки, сравнение давления в резервуаре для тепловой обработки с заданным оптимальным давлением для определения того, является ли давление в резервуаре для тепловой обработки меньшим, чем оптимальное давление, и включение фильтрационного насоса, выполненного с конфигурацией, обеспечивающей возможность подачи воздуха из поддона для слива в резервуар для тепловой обработки, в качестве реакции на определение того, что выход давления закрыт и давление в резервуаре для тепловой обработки меньше оптимального давления. Такие способы и системы могут дополнительно включать отключение фильтрационного насоса, когда давление в резервуаре для тепловой обработки будет равно оптимальному давлению или превысит оптимальное давление. Машиночитаемые команды для выполнения подобных способов могут храниться на энергонезависимом машиночитаемом носителе. Кроме того, устройство для обжарки, содержащее устройство управления, содержащее один или более процессоров и память, может быть выполнено с конфигурацией, обеспечивающей возможность реализации подобных способов.

Другие задачи, признаки и преимущества настоящего изобретения будут очевидными для средних специалистов в данной области техники с учетом нижеприведенного подробного описания вариантов осуществления изобретения и сопровождающих чертежей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Для более полного понимания вариантов осуществления настоящего изобретения, потребностей, удовлетворяемых с их помощью, и задач, признаков и преимуществ настоящего изобретения далее будет сделана ссылка на нижеследующее описание, рассматриваемое в сочетании с сопровождающими чертежами.

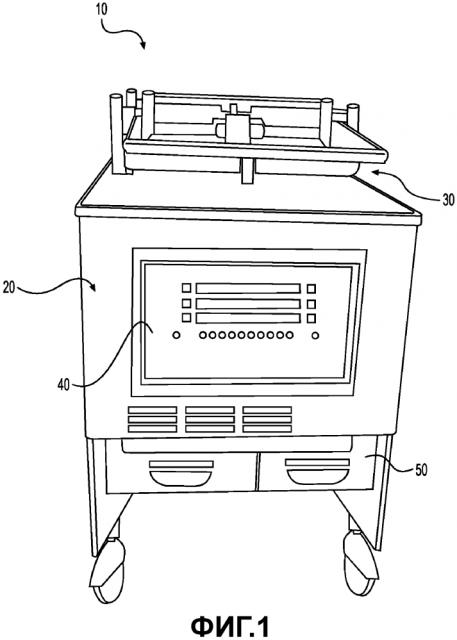

Фиг.1 представляет собой вид спереди фритюрницы для обжарки под давлением в соответствии с одним вариантом осуществления изобретения.

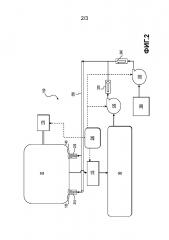

Фиг.2 представляет собой схематическое изображение фильтрационной системы фритюрницы для обжарки под давлением, соответствующей средству повышения давления, в соответствии с одним вариантом осуществления изобретения.

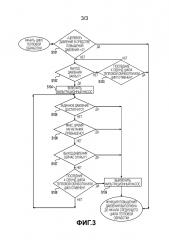

Фиг.3 представляет собой процесс реализации функции повышения давления с использованием компонентов фильтрационной системы в соответствии с одним вариантом осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Предпочтительные варианты осуществления настоящего изобретения и их признаки и преимущества могут быть поняты при ссылке на фиг.1-3, при этом аналогичные ссылочные позиции используются для соответствующих компонентов на различных чертежах.

Как показано на фиг.1, устройство 10 для тепловой обработки может содержать камеру 20 для тепловой обработки, которая может содержать, по меньшей мере, один нагревательный элемент (непоказанный) и может быть по меньшей мере частично заполнена средой для тепловой обработки. Устройство 10 для тепловой обработки может иметь крышку 30, которая может быть выполнена с конфигурацией, обеспечивающей возможность образования надежного воздухонепроницаемого уплотнения для герметичного закрытия камеры 20 для тепловой обработки. Устройство 10 для тепловой обработки может иметь панель 40 управления, которая может принимать входные команды от пользователя устройству 10 для тепловой обработки и которая может отображать информацию, относящуюся к состоянию устройства 10 для тепловой обработки. Устройство 200 управления фритюрницей (фиг.2) может управлять входными сигналами из панели 60 управления и выходными сигналами, поступающими в панель 60 управления, и может управлять элементами устройства 10 для тепловой обработки. Устройство 10 для тепловой обработки может иметь поддон 50 для слива, в котором может скапливаться среда для тепловой обработки, которая капает из камеры 20 для тепловой обработки, и фильтрационный насос 120 (фиг.2) может обеспечить перемещение среды для тепловой обработки из поддона 50 для слива обратно в камеру 20 для тепловой обработки.

Фиг.2 показывает систему 100 фильтрации для устройства 10 для тепловой обработки. Система 100 фильтрации может включать в себя спускной клапан 110, который соединяет камеру 20 для тепловой обработки с поддоном 50 для слива. Система 100 фильтрации может включать в себя фильтрационный насос 120, который соединяет поддон 50 для слива обратно с камерой 20 для тепловой обработки посредством одного или более отверстий, например, отверстия 130 и отверстия 140. Система 100 фильтрации также может включать в себя резервуар 150 для автоматического долива (ʺATOʺ), который содержит резервную среду для тепловой обработки, и насос 160 для автоматического долива, который соединяет резервуар 150 для автоматического долива и камерой 20 для тепловой обработки посредством отверстия 130 и отверстия 140. Кроме того, система 100 фильтрации может включать в себя обратные клапаны 210, 220, расположенные у соответствующих отверстий 130, 140 камеры 20 для тепловой обработки, обратный клапан 230, расположенный у стороны нагнетания фильтрационного насоса 120, и обратный клапан 240, расположенный у стороны нагнетания насоса 160 для автоматического долива. Каждый из обратных клапанов 210, 220, 230 и 240 может быть соединен с трубопроводным коллектором 250.

Во время нормальной фильтрации устройство 200 управления фритюрницей может управлять спускным клапаном 110 для его открытия, что обеспечивает возможность капания среды для тепловой обработки из камеры 20 для тепловой обработки в поддон 50 для слива. Кроме того, устройство 200 управления фритюрницей может управлять фильтрационным насосом 120 для перемещения среды для тепловой обработки из поддона 50 для слива обратно в камеру 20 для тепловой обработки через отверстие 130 и отверстие 140. Кроме того, устройство 200 управления фритюрницей может управлять насосом 160 для автоматического долива, чтобы гарантировать то, что камера 20 для тепловой обработки будет иметь рекомендуемый объем среды для тепловой обработки для обеспечения надлежащей тепловой обработки/надлежащего приготовления пищевого продукта. Например, когда устройство 200 управления фритюрницей определит, что объем среды для тепловой обработки в камере 20 для тепловой обработки меньше рекомендуемого объема, устройство 200 управления фритюрницей может обеспечить нагнетание резервной среды для тепловой обработки из резервуара 150 для автоматического долива в камеру 20 для тепловой обработки. Аналогичным образом, устройство 200 управления фритюрницей может быть функционально соединено с датчиком 170 давления, таким как измерительный преобразователь давления, который может измерять давление внутри камеры 20 для тепловой обработки. Кроме того, устройство 200 управления фритюрницей может быть функционально соединено с фильтрационным насосом 120, при этом устройство 200 управления будет выполнено с конфигурацией, обеспечивающей возможность мониторинга времени, в течение которого фильтрационный насос 120 будет открыт или закрыт. Кроме того, обратные клапаны 210, 220 предотвращают обратный поток среды для тепловой обработки из камеры 20 для тепловой обработки в трубопроводный коллектор 250; обратный клапан 240 предотвращает обратный поток среды для тепловой обработки из камеры 20 для тепловой обработки в резервуар 150 для автоматического долива из фильтрационного насоса 120, и обратный клапан 230 предотвращает обратный поток среды для тепловой обработки из резервуара 150 для автоматического долива в поддон 50 для слива из насоса 160 для автоматического долива.

Во время нормального процесса тепловой обработки, в котором функция повышения давления не выполняется, заданное количество пищевого продукта помещают в камеру 20 для тепловой обработки, и крышку 30 закрывают над камерой 20 для тепловой обработки для образования воздухонепроницаемого уплотнения. Пользователь может затем ввести последовательность комбинаций времени, температуры и давления на панели 40 управления или в качестве альтернативы ввести информацию о пищевом продукте (например, вес, тип пищевого продукта, размер пищевых продуктов, количество пищевых продуктов, то, является ли пищевой продукт пищевым продуктом с костями или без костей, тип используемой панировки, количество маринада или раствора, введенного в пищевые продукты, и любую другую соответствующую информацию), так что устройство 200 управления фритюрницей сможет определить идеальные последовательности комбинаций времени, температуры и давления для тепловой обработки/приготовления пищевого продукта.

После начала цикла тепловой обработки выход давления (непоказанный), который соединяет камеру 20 для тепловой обработки с пространством, наружным по отношению к устройству 10 для тепловой обработки, может быть открыт для обеспечения возможности свободного выхода воздуха и пара и может не закрываться, пока не пройдет заданный промежуток времени (как правило, несколько минут) в цикле тепловой обработки. В некоторых вариантах осуществления выход давления может представлять собой соленоид давления. Как только выход давления будет закрыт, давление может начать нарастать в камере 20 для тепловой обработки и может постоянно увеличиваться до оптимального рабочего давления, составляющего, например, приблизительно 11-12 фунтов на кв. дюйм (75,84-82,73 кПа). Как только оптимальное рабочее давление будет достигнуто, механизм с противовесом (непоказанный) может регулировать давление посредством поддержания давления в камере 20 для тепловой обработки на уровне оптимального рабочего давления. Затем, в заданный момент времени (как правило, за несколько минут) перед концом цикла тепловой обработки выход давления может открываться для обеспечения возможности сброса давления из устройства для тепловой обработки. Когда тепловая обработка пищевого продукта будет закончена и давление внутри камеры 20 для тепловой обработки будет безопасным для открытия крышки 30 и извлечения пищевого продукта, цикл тепловой обработки завершается.

Рассмотренный выше процесс тепловой обработки осуществляется при оптимальных условиях для больших загружаемых порций пищевого продукта (например, цыплят при полной загружаемой порции, составляющей 8 штук), но может быть неэффективным для тепловой обработки малых загружаемых порций пищевого продукта (например, цыплят при загружаемой порции, составляющей 2 штуки). В частности, бóльшие загружаемые порции пищевого продукта, которые могут содержать больше влаги и иметь больший объем, могут привести к циклу тепловой обработки, который достигает заданного рабочего давления быстрее, чем меньшая загружаемая порция пищевого продукта. Действительно, при меньшей загружаемой порции пищевого продукта может потребоваться почти все время цикла тепловой обработки для достижения рабочего давления, что сводит на нет многих из преимуществ использования фритюрницы для обжарки под давлением. С учетом данной проблемы в процессах повышения давления по предпочтительным вариантам осуществления используется фильтрационный насос 120 во время цикла тепловой обработки для более быстрого повышения давления в камере 20 для тепловой обработки и увеличения длительности тепловой обработки пищевого продукта при оптимальном рабочем давлении, в особенности при тепловой обработки меньших загружаемых порций пищевого продукта.

На фиг.3 представлена схема последовательности операций при функционировании средства повышения давления. После начала цикла тепловой обработки на шаге S101 устройство 200 управления фритюрницей может определить, равно ли нулю (0) заданное оптимальное давление или желательное (то есть «целевое») давление. Если устройство управления фритюрницей определит, что заданное давление равно нулю, что указывает на то, что средство повышения давления не используется для пищевого продукта, процесс может завершиться, и функция повышения давления выполнена до начала следующего цикла тепловой обработки. Например, это может включать ситуации, в которых определенные пищевые продукты могут не требовать длительной тепловой обработки при оптимальном давлении, время тепловой обработки может быть слишком коротким для того, чтобы средство повышения давления было эффективным, или тепловая обработка под давлением нежелательна.

Если устройство 200 управления фритюрницей определит, что заданное давление не равно нулю, на шаге S102 устройство 200 управления фритюрницей может определить, закрыт ли выход давления. Как рассмотрено выше, выход давления может включать в себя соленоид давления, и соленоид давления может быть сначала открыт для обеспечения возможности выпуска избыточной влаги и пара из камеры 20 для тепловой обработки. Если устройство 200 управления фритюрницей определит, что выход давления не закрыт, на шаге S103 устройство 200 управления фритюрницей может определить, остается ли заданное количество времени до конца цикла тепловой обработки (то есть это последние Х секунд цикла тепловой обработки или нет) или отменен ли цикл тепловой обработки. Данные определения важны, поскольку в том случае, если устройство 200 управления фритюрницей определит, что только заданное количество времени остается до конца цикла тепловой обработки, то процесс может завершиться, поскольку может быть недостаточно времени для выполнения функции повышения давления. Аналогичным образом, если устройство 200 управления фритюрницей определит, что цикл тепловой обработки отменен (например, вследствие ошибки системы или ошибки пользователя), то процесс может завершиться, поскольку больше не потребности в функции/средстве повышения давления. Если, с другой стороны, устройство 200 управления фритюрницей определит, что это не то состояние, в котором заданное количество времени остается до конца цикла тепловой обработки, и что цикл тепловой обработки не был отменен, то устройство 200 управления фритюрницей может вернуться к шагу S102 и снова определить, закрыт ли выход давления. Частота, с которой устройство 200 управления фритюрницей выполняет определение на шаге S103, может составлять десять (10) раз в секунду, один раз в секунду или представлять собой любую другую соответствующую частоту.

Альтернативно, если устройство 200 управления фритюрницей определит, что выход давления закрыт, то на шаге S104 выполняется включение фильтрационного наноса 120, чтобы способствовать повышению давления в камере 20 для тепловой обработки. Как рассмотрено выше, в цикле фильтрации после слива среды для тепловой обработки из камеры 20 для тепловой обработки в поддон 50 для слива через спускной клапан 110 устройство 200 управления фритюрницей может управлять фильтрационным насосом 20 для перемещения среды для тепловой обработки из поддона 50 для слива обратно в камеру 20 для тепловой обработки. Данный цикл может обеспечить сохранение среды для тепловой обработки при одновременном обеспечении наличия горячей среды для тепловой обработки, подвергнутой фильтрации и готовой для немедленного использования.

Поскольку в начале цикла тепловой обработки в поддоне 50 для слива вряд ли будет значительное количество среды для тепловой обработки, для повышения давления включение фильтрационного насоса 120 может быть использовано для того, чтобы вместо этого переместить воздух из поддона 50 для слива в камеру 20 для тепловой обработки. В этот момент выход давления может быть закрыт, так что пар или воздух не сможет выходить из камеры 20 для тепловой обработки, фильтрационный насос 120 может быть включен для перемещения воздуха в камеру для тепловой обработки, и спускной клапан 110 может оставаться закрытым, так что никакая среда для тепловой обработки не будет сливаться в поддон 50 для слива, в результате чего давление в камере 20 для тепловой обработки повышается. Управление фильтрационным насосом 120 для повышения давления может осуществляться в качестве реакции на определение давления в резервуаре 20 для тепловой обработки или для обеспечения работы фильтрационного насоса 120 в течение заданного времени для приближения к заданному давлению. Во время этого процесса устройство 200 управления фритюрницей может осуществлять непрерывный мониторинг давления в камере 20 для тепловой обработки на основе входного сигнала от датчика 170 давления или мониторинг времени, в течение которого фильтрационный насос 120 нагнетает воздух в резервуар 20 для тепловой обработки для повышения давления в нем.

На шаге S105, когда заданный уровень повышения давления будет достигнут (то есть когда давление в камере 20 для тепловой обработки будет равно заданному давлению или превысит заданное давление), повышение давления завершается. Таким образом, на шаге S109 устройство 200 управления фритюрницей может осуществить выключение фильтрационного насоса 120 (то есть прекратить работу фильтрационного насоса 120), и процесс может завершиться. Альтернативно, может быть обеспечено приближение к заданному давлению на основе работы фильтрационного насоса 120, если, например, датчик 170 давления исключен или же не используется для повышения давления. Соответственно, повышение давления будет завершено после работы фильтрационного насоса в течение заданного количества времени. Заданное количество времени работы фильтрационного насоса 120 для достижения заданного давления может варьироваться в зависимости от порции, загружаемой в резервуар для тепловой обработки, окружающей среды или типа пищевого продукта, подвергаемого тепловой обработке.

Тем не менее, если на шаге S105 устройство 200 управления фритюрницей определит, что заданный уровень повышения давления не был достигнут, то в определенных ситуациях устройство 200 управления фритюрницей может, тем не менее, осуществить выключение (то есть прекратить работу) фильтрационного насоса 120. Например, на шаге S106 устройство 200 управления фритюрницей может определить, что не удалось достичь оптимального давления в камере 20 для тепловой обработки в течение целесообразного количества времени (то есть то, что максимальное время нагнетания превышено), что может указывать на отклонение в работе фильтрационного насоса. Если устройство 200 управления фритюрницей определит, что максимальное время нагнетания превышено, на шаге S109 устройство 200 управления фритюрницей может осуществить выключение фильтрационного насоса 120, и процесс может завершиться. Если отсутствуют отклонения, связанные с временем нагнетания, то на шаге S107 устройство 100 управления фритюрницей может определить, открыт ли выход давления, что может произойти, когда цикл тепловой обработки достигнет момента в цикле, когда давление должно быть сброшено из камеры 20 для тепловой обработке (например, близко к концу цикла тепловой обработки). Если устройство 200 управления фритюрницей определит, что выход давления открыт, то на шаге S109 устройство 200 управления фритюрницей может осуществить выключение фильтрационного насоса 120, и процесс может завершиться. Если отсутствуют проблемы, связанные с выходом давления, то шаге S108 устройство 200 управления фритюрницей может определить, остается ли заданное количество времени до конца цикла тепловой обработки (то есть определить, это последние Х секунд цикла тепловой обработки или нет), при этом в случае, если это так, больше нет необходимости в использовании средства повышения давления.

Устройство 200 управления фритюрницей может также определить, был ли отменен цикл тепловой обработки, например, пользователем или вследствие ошибки системы. Если устройство 200 управления фритюрницей определит, что это последние Х секунд цикла тепловой обработки или что цикл тепловой обработки был отменен, то на шаге S109 устройство 200 управления фритюрницей может осуществить выключение фильтрационного насоса 120, и процесс может завершиться. С другой стороны, если устройство 200 управления фритюрницей определит, что ни одно из данных условий не имело места, то устройство 200 управления фритюрницей вернется к шагу S105, чтобы снова определить, было ли достигнуто заданное давление в камере 20 для тепловой обработки. Частота, с которой устройство 200 управления фритюрницей выполняет определение на шагах S105-S108, может составлять один раз каждую секунду, один раз каждую минуту или представлять собой любую другую соответствующую частоту.

Преимущества предпочтительных вариантов осуществления включают: более быстрое повышение давления в камере 20 для тепловой обработки, в особенности при тепловой обработке меньших загружаемых порций пищевого продукта, максимизацию продолжительности тепловой обработки пищевого продукта при оптимальном давлении, возможность точной настройки повышения давления в камере 20 для тепловой обработки до различных уровней и для разных видов и количеств пищевых продуктов и управление фильтрационным насосом 120 для подачи давления в камеру 20 для тепловой обработки, в результате чего обеспечивается возможность использования свойств фритюрницы для обжарки под давлением в самой полной степени.

Несмотря на то, что изобретение было описано в связи с предпочтительными вариантами осуществления, средним специалистам в данной области техники будет понятно, что другие изменения и модификации предпочтительных вариантов осуществления, описанных выше, могут быть выполнены без отхода от объема изобретения. Другие варианты осуществления будут очевидными для средних специалистов в данной области техники из рассмотрения описания или реализации на практике изобретения, раскрытого в данном документе. Описание и описанные примеры рассматриваются только как приведенные в качестве примера, при этом истинные объем и сущность изобретения определяются нижеприведенной формулой изобретения.

1. Способ быстрого повышения давления в резервуаре для тепловой обработки фритюрницы, работающей под давлением, во время цикла тепловой обработки, причем фритюрница, работающая под давлением, также содержит устройство управления, имеющее по меньшей мере один процессор и память, при этом согласно способу:

запускают цикл тепловой обработки пищевого продукта посредством закрытия крышки фритюрницы, работающей под давлением, и автоматического приведения в действие с помощью устройства управления нагревающих элементов для нагревания среды для тепловой обработки и пищевого продукта в резервуаре для тепловой обработки, таким образом цикл тепловой обработки является циклом тепловой обработки под давлением,

определяют автоматически с помощью устройства управления открыт или закрыт выход давления в резервуаре для тепловой обработки, причем выход давления выполнен с возможностью выпуска воздуха и/или пара из резервуара для тепловой обработки, когда резервуар для тепловой обработки закрыт для внешней окружающей среды крышкой;

определяют автоматически с помощью устройства управления давление в резервуаре для тепловой обработки;

сравнивают автоматически с помощью устройства управления давление в резервуаре для тепловой обработки с заданным оптимальным давлением, чтобы определить, является ли давление в резервуаре для тепловой обработки меньше, чем оптимальное давление;

автоматически с помощью устройства управления приводят в действие фильтрационный насос, выполненный с возможностью подачи воздуха из поддона для слива в резервуар для тепловой обработки в ответ на определение того, что как выход давления закрыт, так и давление в резервуаре для тепловой обработки меньше, чем оптимальное давление; и

отключают автоматически с помощью устройства управления фильтрационный насос, когда давление в резервуаре для тепловой обработки равно оптимальному давлению или превышает оптимальное давление;

определяют автоматически с помощью устройства управления, превышено ли максимальное время нагнетания для фильтрационного насоса после приведения фильтрационного насоса в действие, и когда давление в резервуаре для тепловой обработки меньше, чем оптимальное давление; и

отключают автоматически с помощью устройства управления фильтрационный насос в ответ на определение того, что максимальное время нагнетания превышено.

2. Способ по п.1, согласно которому перед приведением фильтрационного насоса в действие:

фильтрационный насос не приводят в действие в ответ на сравнение, показывающее, что давление в резервуаре для тепловой обработки равно оптимальному давлению или превышает оптимальное давление; и

фильтрационный насос приводят в действие в ответ на сравнение, показывающее, что давление в резервуаре для тепловой обработки меньше оптимального давления.

3. Способ по п.1, согласно которому дополнительно:

в ответ на определение того, что выход давления открыт и до приведения фильтрационного насоса в действие определяют, остается ли до конца цикла тепловой обработки заданное время или отменен ли цикл тепловой обработки;

в ответ на определение того, что до конца цикла тепловой обработки остается заданное время, или того, что цикл тепловой обработки отменен, не приводят в действие фильтрационный насос во время цикла тепловой обработки; и

в ответ на определение того, что до конца цикла тепловой обработки не остается заданного времени, или того, что цикл тепловой обработки не отменен, снова осуществляют проверку, чтобы определить, открыт или закрыт выход давления в резервуаре для тепловой обработки.

4. Способ по п.1, согласно которому дополнительно:

определяют, открыт ли выход давления после приведения фильтрационного насоса в действие; и

отключают фильтрационный насос в ответ на определение того, что выход давления открыт.

5. Способ по п.1, согласно которому дополнительно:

Определяют, остается ли заданное время до конца цикла тепловой обработки после приведения фильтрационного насоса в действие; и

отключают фильтрационный насос в ответ на определение того, что до конца цикла тепловой обработки остается заданное время.

6. Способ по п.1, согласно которому дополнительно:

Определяют, отменен ли цикл тепловой обработки после приведения фильтрационного насоса в действие; и

отключают фильтрационный насос в ответ на определение того, что цикл тепловой обработки отменен.

7. Способ по п.1, согласно которому дополнительно:

определяют, закрыт ли спускной клапан в резервуаре для тепловой обработки, после определения того, что выход давления закрыт и перед приведением фильтрационного насоса в действие, при этом спускной клапан выполнен с возможностью слива среды для тепловой обработки из резервуара для тепловой обработки в поддон для слива, когда спускной клапан открыт; и

приводят в действие фильтрационный насос после определения того, что спускной клапан закрыт.

8. Способ по п.1, согласно которому выход давления содержит соленоид давления.

9. Устройство для обжарки, содержащее:

резервуар для тепловой обработки, выполненный с возможностью избирательного повышения давления в нем приблизительно до заданного оптимального давления, причем резервуар для тепловой обработки имеет крышку;

датчик давления, выполненный с возможностью измерения давления в резервуаре для тепловой обработки;

выход давления, выполненный с возможностью выпуска воздуха и/или пара из резервуара для тепловой обработки для регулирования давления в нем, когда резервуар для тепловой обработки закрыт для внешней окружающей среды крышкой;

поддон для слива;

фильтрационный насос, выполненный с возможностью подачи воздуха из поддона для слива в резервуар для тепловой обработки; и

устройство управления, содержащее один или более процессоров и память, при этом устройство управления выполнено с возможностью автоматического осуществления следующего:

запуска цикла тепловой обработки пищевого продукта посредством приведения в действие нагревающих элементов для нагревания среды для тепловой обработки и пищевого продукта в резервуаре для тепловой обработки при закрытой крышке резервуара для тепловой обработки, таким образом цикл тепловой обработки является циклом тепловой обработки под давлением,

определения того, открыт или закрыт выход давления в резервуаре для тепловой обработки;

определения давления в резервуаре для тепловой обработки в ответ на входной сигнал от датчика давления;

сравнения давления в резервуаре для тепловой обработки с оптимальным давлением для определения того, является ли давление в резервуаре для тепловой обработки меньшим, чем оптимальное давление;

приведения фильтрационного насоса в действие для подачи воздуха из поддона для слива в резервуар для тепловой обработки в ответ на определение того, что выход давления закрыт и давление в резервуаре для тепловой обработки меньше оптимального давления;

отключения фильтрационного насоса, когда давление в резервуаре для тепловой обработки равно оптимальному давлению или превышает оптимальное давление;

определения, превышено ли максимальное время нагнетания для фильтрационного насоса после приведения фильтрационного насоса в действие и когда давление в резервуаре для тепловой обработки меньше, чем оптимальное давление; и

отключения фильтрационного насоса в ответ на определение того, что максимальное время нагнетания превышено.

10. Устройство для обжарки по п.9, в котором устройство управления дополнительно выполнено с возможностью перед приведением фильтрационного насоса в действие:

не приведения фильтрационного насоса в действие в ответ на сравнение, показывающее, что давление в резервуаре для тепловой обработки равно оптимальному давлению или превышает оптимальное давление; и

приведения в действие фильтрационного насоса в ответ на сравнение, показывающее, что давление в резервуаре для тепловой обработки меньше оптимального давления.

11. Устройство для обжарки по п.9, в котором устройство управления дополнительно выполнено с возможностью:

определения того, остается ли заданное время до конца цикла тепловой обработки, или того, отменен ли цикл тепловой обработки в ответ на определение того, что выход давления открыт, и перед приведением фильтрационного насоса в действие;

не приведения фильтрационного насоса в действие в ответ на определение того, что остается заданное время до конца цикла тепловой обработки, или того, что цикл тепловой обработки отменен; и

осуществления снова проверки, чтобы определить открыт или закрыт выход давления в ответ на определение того, что не остается заданного времени до конца цикла тепловой обработки, или того, что цикл тепловой обработки не отменен.

12. Устройство для обжарки по п.9, в котором устройство управления дополнительно выполнено с возможностью: