Шина

Иллюстрации

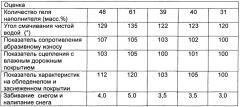

Показать всеИзобретение относится к шине, состоящей из резиновой смеси. Данная резиновая смесь включает каучуковый компонент, содержащий модифицированный бутадиеновый каучук, представляющий собой бутадиеновый каучук, содержащий конденсированное алкоксисилановое соединение на активном конце цепи бутадиенового каучука, и диоксид кремния. При этом шина имеет угол смачивания чистой водой от 125 до 140°, причем количество образовавшегося геля наполнителя в резиновой смеси составляет не менее 45 мас.%. Технический результат изобретения заключается в обеспечении шины, подавляющей забивание снегом и налипание снега независимо от формы протектора и обладающей превосходными характеристиками на обледенелом и заснеженном дорожном покрытии при сохранении характеристики сцепления на влажном дорожном покрытии и сопротивления абразивному износу. 1 з.п. ф-лы, 1 табл., 5 пр.

Реферат

Область техники

Изобретение относится к шине, состоящей из определенной резиновой смеси.

Уровень техники

Предлагаемые до настоящего времени способы улучшения характеристики сцепления с обледенелой и заснеженной дорогой шин для зимней эксплуатации, таких как нешипованная шина и зимняя шина, включают, например, способ увеличения силы адгезионного трения посредством снижения твердости (Hs) резиновой смеси для протектора, тем самым снижая модуль упругости при низкой температуре (улучшение низкотемпературных свойств), способ получения усилия сцепления на обледенелой и заснеженной дороге посредством обеспечения определенных ламелей на поверхности блоков протектора и способ получения усилия сцепления посредством обеспечения на поверхности протектора глубоких поперечных канавок для сжатия снега и захвата сжатого снега в ходе движения.

Ламели, обеспеченные на поверхности блоков протектора, вступают в контакт со снегом и льдом на дороге, обеспечивая возможность проявления усилия сцепления. Однако когда возникает «налипание снега», которое представляет собой явление прилипания снега к поверхности протектора, возникает проблема, состоящая в том, что ламели не могут вступать в контакт со снегом и льдом на дороге, и тем самым не могут создавать усилие сцепления на снегу и льду.

Снег, захваченный поперечными канавками, удаляется до того, как шина совершит один оборот, и поперечные канавки снова вступают в контакт со снегом на дороге. Таким образом, поперечные канавки могут неоднократно создавать усилие сцепления. Однако когда возникает «забивание снегом», и снег не может быть удален с протектора, возникает проблема, состоящая в том, что поперечные канавки не могут захватывать снег, а именно шина не может проявлять сцепление с заснеженным дорожным покрытием.

Чтобы решить вышеуказанные проблемы, предложен способ формирования рисунка протектора, в частности, поперечных канавок, определенной формы. Например, в JP 2008-221955 А описан способ подавления налипания снега посредством формирования рисунка определенной формы. Кроме того, в JP 2014-080050 описан способ подавления забивания снегом посредством создания поперечных канавок определенной формы.

Краткое описание изобретения

Существует предел подавления забивания снегом и налипания снега только посредством изменения формы рисунка протектора, в частности, поперечных канавок, и существует потребность в дополнительном улучшении характеристики сцепления на снегу и льду. Кроме того, поскольку форма рисунка протектора, в частности поперечных канавок, ограничена тем, что необходимо обеспечить способность подавлять забивание снегом и налипание снега, существует проблема, состоящая в том, что степень свободы при разработке формы снижается, и характеристики на обледенелом и заснеженном дорожном покрытии, сопротивление абразивному износу и характеристика сцепления на влажном дорожном покрытии ухудшаются.

Целью настоящего изобретения является обеспечение шины, подавляющей забивание снегом и налипания снега, в частности, обеспечение шины, подавляющей забивание снегом и налипания снега независимо от формы протектора и обладающей превосходными характеристиками на обледенелом и заснеженном дорожном покрытии при сохранении характеристики сцепления на влажном дорожном покрытии и сопротивления абразивному износу.

Настоящее изобретение относится к шине, состоящей из резиновой смеси, включающей каучуковый компонент, содержащий модифицированный бутадиеновый каучук, и диоксид кремния и имеющей угол смачивания чистой водой от 125° до 140°.

Предпочтительно количество геля наполнителя в резиновой смеси составляет не менее 45 масс. %.

Предпочтительно резиновая смесь включает модифицированный бутадиеновый каучук и диоксид кремния в качестве маточной смеси.

Благодаря шине, состоящей из резиновой смеси, включающей каучуковый компонент, содержащий модифицированный бутадиеновый каучук, и диоксид кремния и имеющей угол смачивания чистой водой от 125° до 140°, возможно обеспечить шину, подавляющую забивание снегом и налипание снега.

Подробное описание изобретения

Шина по настоящему изобретению отличается тем, что для ее изготовления используют каучуковый компонент, содержащий модифицированный бутадиеновый каучук, и диоксид кремния, и она имеет угол смачивания чистой водой в определенном диапазоне.

Каучуковый компонент включает модифицированный бутадиеновый каучук. Модифицированный бутадиеновый каучук представляет собой каучук, содержащий конденсированное алкоксисилановое соединение на активном конце цепи бутадиенового каучука, и представляет собой каучуковый компонент, который обладает превосходной реакционной способностью в отношении силанового связующего агента и диоксида кремния. При совместном использовании этого модифицированного бутадиенового каучука и диоксида кремния, гидрофильная группа на поверхности диоксида кремния связывается с модифицированным бутадиеновым каучуком, что обеспечивает возможность образования геля наполнителя, покрывающего гидрофильную группу диоксида кремния, и в результате можно повысить водоотталкивающие свойства резиновой смеси, т.е. увеличить угол смачивания чистой водой.

Модифицированный бутадиеновый каучук получают способом, в котором в качестве бутадиенового каучука используют бутадиеновый каучук, полученный полимеризацией в присутствии каталитической композиции, включающей, в качестве основного компонента, смесь, содержащую указанные ниже компоненты (а)-(в), при этом способ получения включает стадию (А) модификации, на которой осуществляют реакцию модификации с использованием бутадиенового каучука, содержащего активный конец цепи, посредством введения алкоксисиланового соединения, содержащего две или более реакционных групп, включая алкоксисилильную группу, в активный конец цепи бутадиенового каучука, и стадию (Б) конденсации, на которой остаток алкоксисиланового соединения, введенный в активный конец цепи, подвергают реакции конденсации в присутствии катализатора конденсации, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы элементов.

Компонент (а): содержащее лантаноид соединение, включающее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный из реакции содержащего лантаноид соединения с основанием Льюиса.

Компонент (б): по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюмоорганических соединений, представленных основной формулой (1): AlR1R2R3. В основной формуле (1) R1 и R2 являются одинаковыми или различными и представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода или атом водорода, a R3 является таким же или отличным от R1 и R2 и представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода.

Компонент (в): содержащее йод соединение, включающее по меньшей мере один атом йода в своей молекулярной структуре.

Более конкретно, модифицированный бутадиеновый каучук, используемый в настоящем изобретении, может быть получен посредством осуществления реакции модификации для введения алкоксисиланового соединения в активный конец цепи бутадиенового каучука, содержащего цис-1,4 связи в количестве 94,0 масс. % или более, и последующего проведения реакции конденсации остатка алкоксисиланового соединения, введенного в активный конец цепи, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из элементов 4, 12, 13, 14 и 15 групп Периодической таблицы элементов.

Поскольку модифицированный бутадиеновый каучук получают с помощью вышеуказанного способа, он обеспечивает удовлетворительную эффективность использования топлива, сопротивление абразивному износу и сопротивление разрушению. Резиновая смесь по настоящему изобретению включает такой модифицированный бутадиеновый каучук, натуральный каучук и диоксид кремния. Таким образом, резиновая смесь не только обладает очень хорошей обрабатываемостью, но также может проявлять увеличение твердости при низкой температуре, и кроме того, нешипованная шина с протектором (беговой дорожкой в случае протектора многослойной структуры), полученным с использованием такой резиновой смеси, обладает хорошими характеристиками на обледенелом и заснеженном дорожном покрытии и сопротивлением абразивному износу при хорошем балансе. Более того, нешипованная шина, в которой резиновую смесь по настоящему изобретению используют для подпротекторного слоя, являющегося внутренним слоем, отличным от беговой дорожки протектора, обладает хорошими характеристиками на обледенелом и заснеженном дорожном покрытии и долговечностью при хорошем балансе.

Стадия (А) модификации представляет собой стадию проведения реакции модификации с использованием бутадиенового каучука, содержащего активный конец цепи, посредством введения алкоксисиланового соединения, содержащего две или более реакционных групп, включая алкоксисилильную группу в активный конец цепи бутадиенового каучука.

Бутадиеновый каучук содержит активный конец цепи. Количество цис-1,4 связей бутадиенового каучука предпочтительно составляет 94,0 масс. % или более, более предпочтительно 94,6 масс. % или более, еще более предпочтительно 98,5 масс. % или более, еще более предпочтительно 99,0 масс. % или более. Когда количество цис-1,4 связей составляет менее 94,0 масс. %, характеристики на обледенелом и заснеженном дорожном покрытии, сопротивление абразивному износу и сопротивление разрушению нешипованной шины, полученной с использованием резиновой смеси, включающей модифицированный бутадиеновый каучук, могут быть не достаточно удовлетворительными. В данном документе количество цис-1,4 связей представляет собой величину, рассчитанную исходя из интенсивности сигнала, измеренного посредством ЯМР-анализа (ядерного магнитного резонанса).

Вышеуказанный бутадиеновый каучук представляет собой полимер 1,3-бутадиена.

Для получения бутадиенового каучука полимеризацию можно выполнять с использованием растворителя или в отсутствие растворителя. Неактивные органические растворители могут быть использованы в качестве растворителя (растворитель полимеризации), который используют для полимеризации, и их примеры включают насыщенные алифатические углеводороды, содержащие от 4 до 10 атомов углерода, такие как бутан, пентан, гексан и гептан; насыщенные алициклические углеводороды, содержащие от 6 до 20 атомов углерода, такие как циклопентан и циклогексан; моноолефины, такие как 1-бутен и 2-бутен; ароматические углеводороды, такие как бензол, толуол и ксилол; галогенированные углеводороды, такие как метиленхлорид, хлороформ, тетрахлорид углерода, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол и хлортолуол, и т.п.

Температура реакции полимеризации для получения бутадиенового каучука предпочтительно составляет от -30°С до 200°С, более предпочтительно от 0°С до 150°С. Способ осуществления реакции полимеризации не ограничен особым образом. Реакцию полимеризации можно выполнять с использованием реактора периодического действия или можно выполнять непрерывно с использованием такого устройства, как многоступенчатый реактор непрерывного действия. В случае использования растворителя полимеризации, содержание мономера в растворителе предпочтительно составляет от 5 до 50 масс. %, более предпочтительно от 7 до 35 масс. %. Кроме того, с точки зрения эффективности получения бутадиенового каучука и с учетом того, что бутадиеновый каучук, содержащий активный конец цепи, не является дезактивированным, предпочтительно соединение, обладающее дезактивирующим действием, такое как кислород, вода или газообразный диоксид углерода, не вводят в систему полимеризации, насколько это возможно.

Кроме того, бутадиеновый каучук, полученный посредством полимеризации в присутствии каталитической композиции (здесь и далее также называемой «катализатор»), включающей, в качестве основного компонента, смесь, содержащую приведенные ниже компоненты (а)-(в), используют в качестве бутадиенового каучука, предназначенного для получения модифицированного бутадиенового каучука в настоящем изобретении.

Компонент (а): содержащее лантаноид соединение, включающее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный из реакции содержащего лантаноид соединения с основанием Льюиса.

Компонент (б): по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюминийорганических соединений, представленных основной формулой (1): AlR1R2R3. В основной формуле (1) R1 и R2 являются одинаковыми или различными и представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода или атом водорода, a R3 является таким же или отличным от R1 и R2 и представляет собой углеводородную группу, содержащую от 1 до 10 атомов углерода.

Компонент (в): содержащее йод соединение, включающее по меньшей мере один атом йода в своей молекулярной структуре.

Когда используют такой катализатор, легко получают бутадиеновый каучук, содержащий цис-1,4 связи в количестве 94,0 масс. % или более. Такой катализатор пригоден для промышленного производства, поскольку нет необходимости осуществлять реакцию полимеризации при очень низкой температуре и проведение процесса является простым.

Соединение (а) представляет собой содержащее лантаноид соединение, включающее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный из реакции содержащего лантаноид соединения с основанием Льюиса. Среди лантаноидов предпочтительными являются неодим, празеодим, церий, лантан, гадолиний и самарий. Среди них неодим является особенно предпочтительным в способе получения по настоящему изобретению. Лантаноиды можно использовать по отдельности или в сочетании двух или более соединений. Примеры содержащих лантаноиды соединений включают карбоксилат, алкоксид, β-дикетонатный комплекс, фосфат, фосфит лантаноида и т.п. Среди них, предпочтительным является карбоксилат или фосфат, а более предпочтительным является карбоксилат.

Примеры карбоксилата лантаноида включают соли карбоновой кислоты, представленные основной формулой (2): (R4-COO)3M, где М представляет собой лантаноид, a R4 являются одинаковыми или различными и представляют собой углеводородные группы, содержащие от 1 до 20 атомов углерода. Кроме того, в вышеуказанной основной формуле (2) R4 предпочтительно представляет собой насыщенную или ненасыщенную алкильную группу и предпочтительно является линейной, разветвленной или циклической алкильной группой. Кроме того, карбоксильная группа связана с первичным, вторичным или третичным атомом углерода. Примеры включают соли октановой кислоты, 2-этилгексановой кислоты, олеиновой кислоты, стеариновой кислоты, бензойной кислоты, нафтеновой кислоты, версатиковой кислоты (торговая марка Shell Chemicals, карбоновая кислота, содержащая карбоксильную группу, соединенную с третичным атомом углерода) и т.п. Среди них соли нафтеновой кислоты, версатиковой кислоты, 2-этилгексановой кислоты и нафтеновой кислоты являются предпочтительными.

Примеры алкоксида лантаноида включают соединения, которые представлены основной формулой (3): (R5O)3М, где М представляет собой лантаноид. В основной формуле (3) примеры алкоксильной группы, представленной «R5O», включают 2-этилгексилалкоксильную группу, олеилалкоксильную группу, стеарилалкоксильную группу, феноксильную группу, бензилалкоксильную группу и т.п. Среди них 2-этилгексилалкоксильная группа и бензилалкоксильная группа являются предпочтительными.

Примеры β-дикетонатного комплекса лантаноида включают ацетилацетона комплекс, бензоилацетонатный комплекс, пропионитрилацетонатный комплекс, валерилацетонатный комплекс, этилацетилацетонатный комплекс и т.п. Среди них ацетилацетонатный комплекс и этилацетилацетонатный комплекс являются предпочтительными.

Примеры фосфата или фосфита лантаноида включают такие соли, как бис(2-этилгексил)фосфат, бис(1-метилгептил)фосфат, бис(п-нонилфенил)фосфат, бис(полиэтиленгликоль-п-нонилфенил)фосфат, (1-метилгептил)(2-этилгексил)фосфат, (2-этилгексил)(п-нонилфенил)фосфат, 2-этилгексил фосфоновой кислоты моно-2-этилгексил, 2-этилгексил фосфоновой кислоты моно-п-нонилфенил, бис(2-этилгексил)фосфинат, бис(1-метилгептил)фосфинат, бис(п-нонилфенил)фосфинат, (1-метилгептил)(2-этилгексил)фосфинат и (2-этилгексил)(п-нонилфенил)фосфинат. Среди них соли бис(2-этилгексил)фосфината, бис(1-метилгептил)фосфината, 2-этилгексил фосфоновой кислоты моно-2-этилгексила и бис(2-этилгексил)фосфината являются предпочтительными.

Среди вышеуказанных соединений, фосфат неодима или карбоксилат неодима являются особенно предпочтительными, и версатат неодима или 2-этилгексаноат неодима являются наиболее предпочтительными в качестве содержащего лантаноид соединения.

Чтобы обеспечить растворимость в растворителе содержащего лантаноид соединения или стабильное хранение содержащего лантаноид соединения в течение длительного периода времени, также предпочтительно смешивать содержащее лантаноид соединение и основание Льюиса или осуществлять реакцию содержащего лантаноид соединения с основанием Льюиса с получением продукта реакции. Количество основания Льюиса предпочтительно составляет от 0 до 30 моль, предпочтительно от 1 до 10 моль на 1 моль лантаноида. Примеры основания Льюиса включают ацетилацетон, тетрагидрофуран, пиридин, N,N-диметилформамид, тиофен, дифениловый эфир, триэтиламин, фосфорорганические соединения, одноатомный или двухатомный спирт и т.п. Вышеуказанные соединения (а) можно использовать по отдельности или в сочетании двух или более соединений.

Вышеуказанный компонент (б) представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и алюмоорганических соединений, представленных основной формулой (1): AlR1R2R3, где R1 и R2 являются одинаковыми или различными и представляют собой углеводородную группу, содержащую от 1 до 10 атомов углерода или атом водорода, a R3 является таким же или отличается от R1 и R2 и представляет углеводородную группу, содержащую от 1 до 10 атомов углерода.

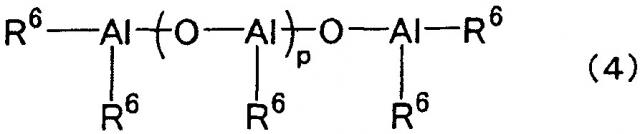

Вышеуказанный алюмоксан (здесь и далее также называемый «алюминоксан») представляет собой соединение, имеющее структуру, представленную приведенной ниже основной формулой (4) или (5). Алюмоксан также может представлять собой физическую смесь алюминоксанов, как описано в Fine Chemical 23, (9), 5 (1994), J. Am. Chem. Soc, 115, 4971 (1993) и J. Am. Chem. Soc, 117, 6465 (1995).

В вышеуказанных формулах (4) и (5) R6 являются одинаковыми или различными, и представляют собой углеводородные группы, содержащие от 1 до 20 атомов углерода, «p» представляет собой целое число 2 или более. Примеры R6 включают метильную группу, этильную группу, пропильную группу, бутильную группу, изобутильную группу, трет-бутильную группу, гексильную группу, изогексильную группу, октильную группу, изо-октильную группу и т.п. Среди них метильная группа, этильная группа, изобутильная группа и трет-бутильная группа являются предпочтительными а метильная группа является особенно предпочтительной. Кроме того, вышеуказанный «p» предпочтительно является целым числом от 4 до 100.

Примеры алюмоксана включают метилалюмоксан (здесь и далее также называемый «МАО»), этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан, изобутилалюмоксан, трет-бутилалюмоксан, гексилалюмоксан, изогексилалюмоксан и т.п. Среди них МАО является предпочтительным. Алюмоксаны можно получить посредством известного способа, например, путем добавления монохлорида триалкилалюминия или диалкилалюминия в органический растворитель, такой как бензол, толуол, ксилол или т.п., последующего добавления воды, водяного пара, содержащего водяной пар газообразного азота или содержащей кристаллизационную воду соли, такой как сульфат меди пентагидрат, сульфат алюминия гексадекагидрат или т.п., и проведения реакции. Данные алюмоксаны можно использовать по отдельности или в сочетании двух или более соединений.

Примеры алюмоорганических соединений, представленных основной формулой (1), включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, гидрированный диэтилалюминий, гидрированный ди-н-пропилалюминий, гидрированный ди-н-бутилалюминий, гидрированный диизобутилалюминий, гидрированный дигексилалюминий, гидрированный диизогексилалюминий, гидрированный диоктилалюминий, гидрированный диизоктилалюминий, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изобутилалюминия и т.п. Среди них предпочтительными являются гидрированный диизобутилалюминий, триэтилалюминий, триизобутилалюминий или гидрированный диэтилалюминий, и гидрированный диизобутилалюминий является особенно предпочтительным. Данные алюмоорганические соединения можно использовать по отдельности или в сочетании двух или более соединений.

Вышеуказанный компонент (в) представляет собой содержащее йод соединение, включающее по меньшей мере один атом йода в своей молекулярной структуре. Когда используют такое содержащее йод соединение, возможно легко получить бутадиеновый каучук с содержанием цис-1,4 связей 94,0 масс. % или более. Содержащее йод соединение не ограничено особым образом, при условии, что оно содержит по меньшей мере один атом йода в своей молекулярной структуре, и его примеры включают йод, триметилсилилйодид, йодид диэтилалюминия, метилйодид, бутилйодид, гексилйодид, октилйодид, йодоформ, дийодметан, бензилиденйодид, йодид бериллия, йодид магния, йодид кальция, йодид бария, йодид цинка, йодид кадмия, йодид ртути, йодид марганца, йодид рения, йодид меди, йодид серебра, йодид золота и т.п.

Особенно предпочтительными в качестве содержащего йод соединения являются йодиды кремния, представленные основной формулой (6): R7qSil4-q, где R7 являются одинаковыми или различными и каждый представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, или атом водорода, a «q» является целым числом от 0 до 3; йодированные углеводородные соединения, представленные основной формулой (7): R8rI4-r, где R8 являются одинаковыми или различными и каждый представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, а «r» является целым числом от 1 до 3, и йод. Такие йодиды кремния, йодированные углеводородные соединения и йод обладают хорошей растворимостью в органическом растворителе, и поэтому они пригодны для промышленного производства и просты в использовании. А именно, вышеуказанное соединение (в), которое является по меньшей мере одним содержащим йод соединением, выбранным из группы, состоящей из йодидов кремния, йодированных углеводородных соединений и йода, является одним из предпочтительных воплощений настоящего изобретения.

Примеры йодида кремния (соединения, представленного приведенной выше основной формулой (6)) включают триметилсилилйодид, триэтилсилилйодид, диметилсилилдийодид и т.п. Среди них триметилсилилйодид является предпочтительным. Кроме того, примеры йодированного углеводородного соединения (соединения, представленного приведенной выше основной формулой (7)) включают метилйодид, бутилйодид, гексилйодид, октилйодид, йодоформ, дийодметан, бензилиденйодид и т.п. Среди них метилйодид, йодоформ и дийодметан являются предпочтительными.

Среди этих содержащих йод соединений особенно предпочтительными являются йод, триметилсилилйодид, триэтилсилилйодид, диметилсилилдийодид, метилйодид, йодоформ и дийодметан, а триметилсилилйодид является наиболее предпочтительным. Содержащие йод соединения можно использовать по отдельности или в сочетании двух или более соединений.

Долю каждого компонента (компоненты (а)-(в)) можно надлежащим образом устанавливать по потребности. Количество компонента (а) в смеси предпочтительно составляет, например, от 0,00001 до 1,0 ммоль, более предпочтительно от 0,0001 до 0,5 ммоль на 100 г сопряженного диенового соединения. Когда количество в смеси составляет менее 0,00001 ммоль, активация полимеризации может снижаться. Когда количество в смеси составляет более 1,0 ммоль, концентрация катализатора возрастает, и может потребоваться стадия удаления золы.

Когда компонент (б) является алюмоксаном, добавляемое в смесь количество алюмоксана может быть представлено молярным отношением компонента (а) к алюминию (Al), содержащемуся в алюмоксане. Отношение (молярное отношение) «компонент (а)»: «алюминий (Al), содержащийся в алюмоксане» предпочтительно составляет от 1:1 до 1:500, более предпочтительно от 1:3 до 1:250, еще более предпочтительно от 1:5 до 1:200. Когда количество алюмоксана выходит за пределы вышеуказанного диапазона, активность катализатора может снижаться или может потребоваться стадия удаления остатка катализатора.

Кроме того, когда компонент (б) является алюмоорганическим соединением, добавляемое в смесь количество алюмоорганического соединения может быть представлено молярным отношением компонента (а) к алюмоорганическому соединению. Отношение (молярное отношение) «компонент (а)»: «алюмоорганическое соединение» предпочтительно составляет от 1:1 до 1:700, более предпочтительно от 1:3 до 1:500. Когда добавляемое в смесь количество алюмоорганического соединения выходит за пределы вышеуказанного диапазона, активность катализатора может снижаться или может потребоваться стадия удаления остатка катализатора.

Добавляемое в смесь количество компонента (в) может быть представлено молярным отношением атомов йода, содержащихся в компоненте (в) к компоненту (а). Молярное отношение (атомы йода, содержащиеся в компоненте (в)/(компонент (а)) предпочтительно составляет от 0,5 до 3,0, более предпочтительно от 1,0 до 2,5, еще более предпочтительно от 1,2 до 2,0. Когда молярное отношение (атомы йода, содержащиеся в компоненте (в)/(компонент (а)) составляет менее 0,5, активность катализатора при полимеризации может снижаться. Когда молярное отношение (атомы йода, содержащиеся в компоненте (в)/(компонент (а)) составляет более 3,0, компонент (в) становится ядом.

Помимо вышеуказанных катализаторов, таких как компоненты (а)-(в), предпочтительно добавлять, по мере необходимости, предпочтительно не более 1000 моль, более предпочтительно от 3 до 1000 моль, еще более предпочтительно от 5 до 300 моль по меньшей мере одного соединения, выбранного из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений на 1 моль компонента (а). Когда по меньшей мере одно соединение, выбранное из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, добавляют в катализатор, активность катализатора дополнительно повышается, что является предпочтительным. Примеры сопряженного диенового соединения, используемого в данном случае, включают 1,3-бутадиен, изопрен и т.п., подобно мономерам для полимеризации, описанным далее. Кроме того, примеры несопряженного диенового соединения включают дивинилбензол, диизопропенилбензол, триизопропенилбензол, 1,4-винилгексадиен, этилиденнорборнен и т.п.

Каталитическая композиция, включающая в качестве основного компонента смесь вышеуказанных компонентов (а)-(в), может быть получена, например, посредством осуществления взаимодействия компонентов (а)-(в), растворенных в растворителе, и дополнительно по меньшей мере одного соединения, выбранного из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, добавляемых по мере необходимости. Порядок добавления каждого из компонентов может быть выбран произвольно. Следует отметить, что с точки зрения улучшения активации полимеризации и сокращения периода времени для того, чтобы вызвать инициирование полимеризации, предпочтительно компоненты смешивают, подвергают взаимодействию и созреванию заранее. Температура созревания предпочтительно составляет от 0°С до 100°С, более предпочтительно от 20°С до 80°С. Когда температура созревания составляет менее 0°С, созревание может быть недостаточным. С другой стороны, когда температура созревания составляет более 100°С, активность каталитической композиции может снижаться, и легко происходит расширение молекулярно-массового распределения. Время созревания не ограничено особым образом. Перед добавлением в реактор полимеризации, каждый из компонентов может вступать в контакт друг с другом на производственной линии, и данном случае, достаточно 0,5 мин или более времени созревания. Полученный катализатор является стабильным в течение нескольких суток.

Что касается бутадиенового каучука, используемого для получения модифицированного бутадиенового каучука по настоящему изобретению, отношение среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), измеренных посредством гельпроникающей хроматографии, а именно молекулярно-массовое распределение (Mw/Mn), предпочтительно составляет не более 3,5, более предпочтительно не более 3,0, еще более предпочтительно не более 2,5. Когда молекулярно-массовое распределение составляет более 3,5, физические свойства резины, такие как сопротивление разрушению и свойство низкого тепловыделения могут ухудшаться. С другой стороны, нижний предел молекулярно-массового распределения не ограничен особым образом. В данном документе молекулярно-массовое распределение (Mw/Mn) означает величину, рассчитанную исходя из отношения среднемассовой молекулярной массы к среднечисленной молекулярной массе (среднемассовая молекулярная масса/среднечисленная молекулярная масса). В данном документе среднемассовая молекулярная масса бутадиенового каучука представляет собой среднемассовую молекулярную массу, рассчитанную относительно полистирола с помощью метода ГПХ (гельпроникающей хроматографии). Далее, среднечисленная молекулярная масса бутадиенового каучука представляет собой среднечисленную молекулярную массу, рассчитанную относительно полистирола с помощью метода ГПХ.

Кроме того, содержание винила и содержание цис-1,4 связей в бутадиеновом каучуке можно легко отрегулировать посредством регулирования температуры полимеризации. Также Mw/Mn можно легко отрегулировать посредством регулирования молярного отношения компонентов (а)-(в).

Вязкость по Муни бутадиенового каучука при температуре 100°С (ML1+4(100°C)) предпочтительно составляет от 5 до 50, более предпочтительно от 10 до 40. Когда вязкость по Муни составляет менее 5, механические свойства, сопротивление абразивному износу и т.п. после вулканизации могут снижаться. С другой стороны, в том случае, когда вязкость по Муни составляет более 50, после реакции модификации снижается обрабатываемость при вымешивании модифицированного бутадиенового каучука. Вязкость по Муни можно легко отрегулировать посредством регулирования молярного отношения компонентов (а)-(в). Следует отметить, что вязкость по Муни (ML1+4(100°C)) представляет собой величину, полученную методом измерения, описанным в экспериментальном разделе далее.

Кроме того, содержание 1,2-винильных связей (количество 1,2-винильных связей) в бутадиеновом каучуке предпочтительно составляет не более 0,5 масс. %, более предпочтительно не более 0,4 масс. %, еще более предпочтительно не более 0,3 масс. %. Когда содержание 1,2-винильных связей составляет более 0,5 масс. %, физические свойства резины, такие как сопротивление разрушению, могут снижаться. Кроме того, количество 1,2-винильных связей в бутадиеновом каучуке предпочтительно составляет не менее 0,001 масс. %, более предпочтительно не менее 0,01 масс. %. В данном документе количество 1,2-винильных связей представляет собой величину, рассчитанную исходя из интенсивности сигнала при ЯМР-анализе.

Алкоксисилановое соединение (здесь и далее также называемое «модификатор»), используемое на стадии (А) модификации, представляет собой соединение, содержащее две или более реакционных групп, включая алкоксисилильную группу. Тип реакционных групп, отличных от алкоксисилильной группы, не ограничен особым образом, и предпочтительные их примеры включают по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (f): эпоксигруппы, (g): изоцианатной группы, (h): карбонильной группы, (i): цианогруппы. А именно, алкоксисилановое соединение, содержащее по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (f): эпоксигруппы, (g): изоцианатной группы, (h): карбонильной группы, (i): цианогруппы, является одним из предпочтительных воплощений настоящего изобретения. Кроме того, алкоксисилановое соединение может представлять собой продукт реакции частичной конденсации или смесь алкоксисиланового соединения и продукта реакции частичной конденсации.

В данном документе «продукт реакции частичной конденсации» означает алкоксисилановое соединение, в котором часть (а именно не все) SiOR звеньев (OR представляет собой алкоксильную группу) преобразована в SiOSi связь посредством конденсации. Следует отметить, что в бутадиеновом каучуке, используемом в реакции модификации, предпочтительно, чтобы по меньшей мере 10% полимерных цепей представляло собой «живые» цепи.

Предпочтительные примеры алкоксисиланового соединения включают алкоксисилановые соединения, включающие (f): эпоксигруппу (здесь и далее также называемые «содержащие эпоксигруппу алкоксисилановые соединения») такие как 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, (3-глицидоксипропил)метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан, и 2- (3,4-эпоксициклогексил)этил(метил)диметоксисилан, и среди них 3-глицидоксипропилтриметоксисилан и 2-(3,4-эпоксициклогексил) этилтриметоксисилан являются более предпочтительными.

Кроме того, примеры алкоксисиланового соединения, включающего (g): изоцианатную группу (здесь и далее также называемого «содержащее изоцианатную группу алкоксисилановое соединение»), включают 3-изоцианатпропилтриметоксисилан, 3-изоцианатпропилтриэтоксисилан, 3-изоцианатпропилметилдиэтоксисилан, 3-изоцианатпропилтриизопропоксисилан и т.п. и среди них 3-изоцианатпропилтриметоксисилан является особенно предпочтительным.

Кроме того, примеры алкоксисиланового соединения, включающего (h): карбонильную группу (здесь и далее также называемого «содержащее карбонильную группу алкоксисилановое соединение»), включают 3-метакрилоилоксипропилтриэтоксисилан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилметилдиэтоксисилан, 3-метакрилоилоксипропилтриизопропоксисилан, и т.п., и среди них 3-метакрилоилоксипропилтриметоксисилан является особенно предпочтительным.

Кроме того, примеры алкоксисиланового соединения, включающего (i): цианогруппу (здесь и далее также называемого «содержащее цианогруппу алкоксисилановое соединение»), включают 3-цианопропилтриэтоксисилан, 3-цианопропилтриметоксисилан, 3-цианопропилметилдиэтоксисилан, 3-цианопропилтриизопропоксисилан и т.п., и среди них 3-цианопропилтриметоксисилан является особенно предпочтительным.

Среди указанных выше модификаторов особенно предпочтительными являются 3-глицидоксилропилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 3-изоцианатпропилтриметоксисилан, 3-метакрилоилоксипропилтриметоксисилан и 3-цианопропилтриметоксисилан, и наиболее предпочтительным является 3-глицидоксипропилтриметоксисилан. Такие модификаторы можно использовать по отдельности или в сочетании двух или более соединений. Кроме того, также можно использовать продукты реакции частичн