Способ получения фоторезистивного слоя на различных подложках

Иллюстрации

Показать всеИзобретение относится к области литографии и касается способа получения фоторезистивного слоя. Фоторезистивный слой получают аэрозольным распылением из раствора фоторезистивного материала. Одновременно с аэрозольным потоком, при расходе не более 0,3 мл/мин, над подложкой формируют поток газа, с расходом превышающим расход раствора не менее чем на 4 порядка. Нанесение раствора производят итерационно в виде отдельных микрокапель, имеющих средний размер на подложке менее 10 мкм и не образующих сплошного слоя в отдельной итерации. В процессе формирования слоя проводят нагрев подложки и/или формируемого слоя до температуры не более 90°С. Для приготовления раствора используют растворитель, имеющий температуру кипения выше 160°С. Технический результат заключается в обеспечении возможности формирования слоев фоторезистивного материала от 0,3 мкм до 200 мкм с максимальным отличием по толщине слоя менее 200 нм при нанесении раствора на подложку, содержащую элементы с перепадом высот, превышающих толщину наносимого слоя. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к микроэлектронике и органической/полимерной электронике, а также способам формирования микроэлектромеханических систем (МЭМС), и может быть использовано для формирования фоторезистивных слоев для проведения фотолитографических операций формирования различных структур при изготовлении полупроводниковых приборов, интегральных микросхем и МЭМС на подложках различных материалов: как твердотельных полупроводниковых/диэлектрических, так и гибких полимерных, в том числе со сложным рельефом.

В настоящее время существуют многочисленные доступные композиции материалов, используемых для формирования пленок фоторезиста (ФР) формируемых как методами центрифугирования [марки ФР Microposit™ серий S1800™ и SPR™ производства компании Dow, серий AZ™ 1500 и других, производства MicroChemicals], так и аэрозольным распылением [например ФР AZ™ 4999 производства MicroChemicals], содержащим всего лишь 4% основных компонент ФР в растворе при вязкости 0,52 сСт [описание ФР производителем http://www.microchemicals.com/micro/az_4999.pdf]. Известные используемые на практике способы нанесения, использующие большие значения аэрозольного потока - с расходом в диапазоне 1,5-10 мл/мин [WO 1990011837 A1, Pham N.P., Burghartz J.N., Sarro P.M. Spray coating of photoresist for pattern transfer on high topography surfaces // Journal of Micromechanics and Microengineering. 2005. V. 15. №.4. P. 691, doi:10.1088/0960-1317/15/4/003], не позволяют достичь равномерной по толщине тонкой пленки ФР на структурах со сложным рельефом, особенно содержащих канавки травления с вертикальными стенками. Также существующими способами в том числе ввиду большого потока материала формируется пленки по толщине как правило более 5 мкм, что вызывает определенные сложности с их экспонированием по шаблону при проведении фотолитографии, требуя большей удельной мощности излучения на единицу площади, часто не достижимой в рамках стандартных установок ФЛ.

Также ввиду существенного потока материала, обусловленного как применением способов, использующих ультразвуковое распыление и, соответственно, требующих достаточно низкой вязкости - менее 20 сСт [Pham N. P. et al., Photoresist coating and patterning for through-silicon via technology // Journal of Micromechanics and Microengineering. 2008. V. 18. №.12. P. 125008, doi:10.1088/0960-1317/18/12/125008], что существенно ниже чем вязкость ФР используемых для нанесения центрифугированием - около 440 сСт при содержании основных компонентов ФР 39,5% [согласно описанию коммерческого ФР AZ4562], требуется и формирование растворов с применением растворителей с низким значением энтальпии испарения (что совпадает с низкой температурой кипения, например в случае метоксипропилацетата (propylene glycol methyl ether acetate или PGMEA), метилэтилкетон (methyl ethyl ketone или MEK), используемых в соотношении 0,5:1,5 на 1 часть исходного ФР [Yu L. et al. Spray coating of photoresist for 3D microstructures with different geometries // Journal of Physics: Conference Series. IOP Publishing, 2006. V. 34. №.1. P. 937, doi:10.1088/1742-6596/34/1/155], температура кипения которых составляет соответственно 145,8°С и 79,6°С), поскольку требуется ввиду использования большого потока материала и высокая скорость испарения растворителей (она обратно пропорциональна температуре кипения растворителя) из объема формируемой пленки при высыхании, что совершено необходимо для формирования однородной пленки, особенно на рельефе, перепад высот которого существенно превышает толщину формируемой пленки.

Таким образом формирование тонких пленок ФР (до 1 мкм толщиной), конформно покрывающих поверхность пластины, то есть имеющих отличие по толщине слоя в различных точках менее 20% и шероховатость не более 100-150 нм, при наличии сложного рельефа перепады высот на которых существенно превышают толщину слоя ФР, и в том числе содержащие структуры с вертикальными стенками представляет актуальную проблему в ряде процессов микроэлектронной технологии и особенно актуально для создания МЭМС структур.

Кроме того, при использовании достаточно большого потока материала раствора ФР формируется сразу слой ФР, что имеет свои преимущества при покрытии ровной поверхности в отсутствие существенного рельефа, однако приводит к перераспределению основных компонент материала ФР и формирует неоднородность по толщине с утонением пленки на краях рельефа [в описании характеристик ФР AZ™ 4999 производства MicroChemicals, http://www.microchemicals.com/micro/az_4999.pdf - разница толщины на краю и на горизонтальной поверхности 4,2 мкм против 10 мкм], а также возможным и не всегда приемлемым заполнением ФР узких канавок. Все это в совокупности с толщинами пленок ФР около 2-10 мкм, формируемых таким образом, делает невозможным выполнение целого ряда операций фотолитографии особенно для формирования структур МЭМС, где возникает необходимость многократных процедур ФЛ на пластинах с существенным рельефом вплоть до перепада высот в толщину пластины - около 400 мкм, формируемых как жидкостным, так и плазмохимическим травлением, причем со все большими требованиями к размерам элементов в плоскости, что в свою очередь как раз и требует уменьшения толщины слоев ФР при улучшении показателя неоднородности по толщине на пластинах со сложным рельефом.

Таким образом, общим недостатком входящих в существующий уровень техники и технологий формирования фоторезистивных покрытий для процессов ФЛ на различных подложках является то, что они не обеспечивают формирования однородных по толщине тонких (до 0,5-1,5 мкм и менее) пленок ФР на поверхностях со сложным рельефом. При этом наиболее приемлемым процессом формирования таких слоев является аэрозольное нанесение раствора ФР, имеющее свои особенности и требующее особых составов растворов ФР для оптимального процесса нанесения, существенно отличных от композиций, используемых для нанесения слоев ФР способом центрифугирования подложки. Для ФР наносимых аэрозольным способом характерно наличие в составе раствора ФР лишь от 22% [WO 1990011837] до менее 4% [ФР AZ 4999] основных компонент ФР, к которым относятся эпоксидные и/или новолачные и/или феноло- и/или крезоло-формальдегидные или иные смолы, а также сам крезол, выполняющие функцию пленкообразования, и светочувствительной компонент, в качестве которого для позитивного ФР используются вещества, содержащие диазо-группу, а для негативных ФР - различные фоточувствительные соединения, способные вызывать сшивку между молекулами, входящими в состав ФР, - например трифенил сульфоний гексафторантимонат, используемый для ФР SU-8.

И в силу существенного содержания растворителей, а также указанной высокой скорости нанесения раствора основными компонентами композиции растворителей используемых для этих задач являются жидкости лишь с относительно низкой температурой кипения (115-140°С), например на основе гликолей, содержащих эфирную группу, например пропиленгликоль монометил эфир ацетата (PGMEA) или пропиленгликоль монометил эфира и схожих с ними [US 5039594, WO 1997023808], или упомянутого выше метилэтилкетона (с температурой кипения даже ниже 100°С) [WO 2005040924], которые относительно легко испаряющиеся из формируемого слоя ФР на подложке, однако все равно в совокупности с высоким потоком раствора приводящие к перераспределению материала в формируемом слое в процессе нанесения с учетом особенностей сложного рельефа, формируя неоднородность по толщине слоя ФР и увеличение шероховатости.

Задача, на решение которой направлено настоящее изобретение, заключается в снижении перераспределения основных компонент ФР материала в формируемом слое ФР, которое формирует неоднородность по толщине слоя ФР и увеличение шероховатости в процессе испарения растворителей, на подложках, содержащих сложного рельеф и разницу свойств материалов структурных элементов.

Технический результат, достигаемый при реализации изобретения, заключается в обеспечении возможности формирования слоев ФР материала от 0,3 мкм до 200 мкм с максимальным отличием по толщине слоя менее 200 нм с использованием процесса аэрозольного нанесения раствора ФР на подложку содержащую в том числе элементы с перепадом высот на подложке как минимум превышающих необходимую для технологических операций формирования элементов микро- и/или органической/полимерной электроники и/или МЭМС толщину наносимого слоя ФР. Это значительно превосходит известные результаты по формированию пленок с отличием слоя по толщине около 200 нм но при толщине пленки более 3 мкм [Cooper K.A. et al. Conformal photoresist coatings for high aspect ratio features // Proc. IWLPC, Suss MicroTec, Sept. - 2007].

Способ получения фоторезистивного слоя на различных подложках, включающий нанесение раствора фоторезистивного материала с использованием аэрозольного распыления на подложку, использующий соответствующий реализации описанного способа раствор фоторезистивного материала, получаемый в результате реализации изобретения характеризуется обеспечением совокупности следующих свойств и процессов и функций.

Формируемый из предлагаемого в изобретении раствора слой ФР может быть как позитивного так и негативного типа, пленкообразующими материалами в котором выступают различные смолы, и обладает несущественно отличающимися свойствами (в случае одинаковой толщины) в сравнении с ФР слоем полученным на ровной поверхности способом центрифугирования с использованием для приготовления ФР композиции, содержащей аналогичные соотношения основных компонентов ФР, но не содержащей дополнительно предлагаемых в настоящем изобретении растворителей. А именно: чувствительностью к излучению, параметрами скорости проявления и стойкости к растворителям и проявителям и температурными условиями сушки и задубливания и адгезии к подложке, что обеспечивает возможность применения стандартных процедур проведения ФЛ следующих за нанесением ФР.

Слой ФР может быть сформирован произвольной толщины в зависимости от числа итераций используемых для его формирования и его толщина не ограничена сверху, а также отсутствует ограничение снизу скоростью нанесения и определяется лишь степенью разбавления раствора ФР, непосредственно определяющей минимальную толщину слоя, формируемого за одну итерацию нанесения.

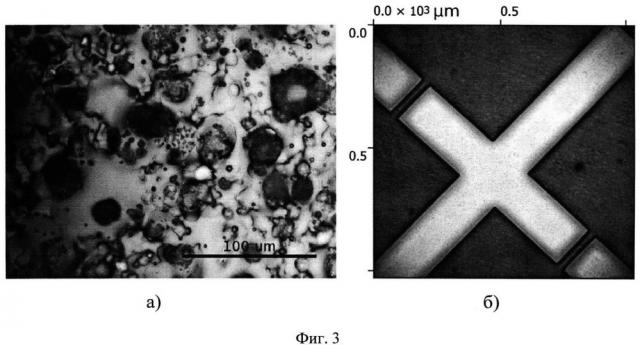

Состав композиции растворителей дополнительно вводимых в ФР материал обеспечивает перенос основных компонентов ФР и их однородное распределение по поверхности пластины путем аэрозольного распыления с формированием микро-капель раствора в потоке газа и их перенос на поверхность подложки с образованием несплошного слоя (на Фиг. 1 приведено оптическое изображение в области около 630×460 мкм, где представлен результат процесса пневматического аэрозольного нанесения раствора ФР в рамках одной итерации нанесения, формирующей отдельные микрокапли с средним размером менее 10 мкм, не образующих сплошного слоя) и одновременной или последующей их сушкой путем нагрева подложки и/или слоя любым способом с постепенным формированием слоя ФР на поверхности подложки.

Обеспечение возможности сверхнизкой скорости формирования слоя ФР, позволяющей формировать в том числе тонкие слои ФР (до 0,3 мкм) на с максимальным отличием по толщине слоя менее 200 нм на подложках содержащих в том числе элементы с перепадом высот как минимум превышающих необходимую для технологических операций формирования элементов микро- и/или органической/полимерной электроники и/или элементов МЭМС толщину наносимого слоя ФР.

Указанный технический результат и вышеперечисленные функции и свойства формируемого слоя ФР достигаются посредством использования процесса пневматического аэрозольного нанесения раствора ФР с сушкой отдельных микро-капель, не образующих сплошного слоя (Фиг. 1) либо иного принципа аэрозольного распыления с одновременным формированием потока газа вблизи поверхности пластины, что увеличивает скорость испарения растворителя. При этом величина потока - расход раствора менее 0,3 мл/мин, по сути ограничена условием формирования не сплошной пленки, и отсутствия объединения микрокапель между собой, что с учетом наличия в распределении по размерам микрокапель и формирует данное ограничение на расход раствора ФР сверху.

Перенос основных компонент ФР из раствора с формированием слоя ФР на подложке обеспечивается композицией растворителей дополнительно вводимых в ФР материал содержащей как минимум один компонент, имеющий температуру кипения выше 160°С и представляющий собой один из растворителей или их смесь из следующего списка: 1) сульфоксиды содержащие в качестве боковых групп R1, R2 С1-С4 алкильную группу, 2) циклогексанол, фенилметанол, 2-фенилэтанол, бензальдегид, N-метилпирролидон, гамма-бутиролактон; 3) этиленгликоль, пропиленгликоль, бутиленгликоль; 4) N,N-диметилацетамид, ацетилбензол, структурные формулы которых представлены на Фиг. 2 в соответствующих позициях. Указанные растворители выбраны в основном исходя из известных рецептур различных растворителей для удаления/снятия ФР с подложки или их близкие по структуре молекулы, обеспечивающие функцию растворения как минимум смол, входящих в состав ФР [US 8399391, US 6127097], а также исходя из наличия в них полярных групп, способных благодаря им, а также ограниченной длине алкильной цепи достаточно эффективно растворять смолы, входящие в состав ФР и иметь при этом достаточно высокую температуру кипения и соответственно высокую энтальпию испарения при этом отличаясь относительной распространенностью и относительно невысокой стоимостью. Данные растворители обычно применяются благодаря их высокой температуре кипения как растворы для проведения например обратной (т.е. lift-off) ФЛ и снятия ФР, такие как диметилацетомид, диметилсульфоксид, N-метилпирролидон. Также перечисленные материалы были выбраны исходя из известных растворителей, входящих в составы негативных ФР со схожими полярными функциональными группами (гамма-бутиролактон), но с большей температурой кипения. Однако в отличие от этих известных применений подобных материалов данные растворители предлагается использовать для приготовления композиции раствора ФР материала для нанесения слоев ФР, а не для удаления слоя ФР, в соотношении к основным компонентам ФР от не менее 2:1 до 6:1, что обусловлено повышенной скоростью испарения любых растворителей в предлагаемом методе, и не целесообразно использовать в таких больших соотношениях для ФР, наносимых как при центрифугировании, так и аэрозольным распылением при потоке материала более 0,3 мл/мин ввиду большой энтальпии испарения.

Присутствие данного компонента в составе композиции раствора ФР обеспечивает неполное испарение растворителя в процессе распыления с малым потоком раствора ФР при большом потоке газа, подаваемого на распылительную форсунку в диапазоне давлений от 0,03 МПа до 1,5 МПа при использовании пневматического принципа формирования аэрозоля (расход газа и раствора составляет соответственно менее 0,3 мл/мин и более 20 л/мин, т.е. отношение как минимум более 10 тыс. раз) или иного источника газового потока при использовании альтернативных способов формирования аэрозоля из раствора ФР. Неполное испарение растворителя при указанном распылении, завершаемо лишь уже на подложке, обеспечивает по сути транспортную функцию переноса основных компонентов ФР из раствора на подложку с последующим формированием слоя и однородное распределение основных компонент ФР по поверхности пластины, что оказалось невозможно реализовать при использовании в составе лишь растворителей с низкой температурой кипения (существенно менее 160°С, и соответственно низкой энтальпией испарения) и использовании низкого расхода раствора при нанесении, что было экспериментально обнаружено (см. сравнение позиций а) и б) на Фиг. 3, где представлены оптическое изображение пленки фоторезистивного материала с толщиной около 6 мкм, сформированного в аналогичных условиях расхода раствора фоторезистивного материала и потока газа: позиция а) соответствует случаю без использования растворителя с высокой температурой кипения, позиция б) соответствует случаю с использованием растворителя с высокой температурой кипения, в качестве которого был использован N-метилпирролидон.), что проявлялось в существенной неоднородности пленки по составу и толщине ввиду быстрого ухода растворителя уже на стадии аэрозольного нанесения с учетом потока газа.

То есть достаточно большое введение растворителя до соотношения 6:1 даже сложно испаряемого с поверхности с учетом особенностей метода нанесения при малом потоке и созданных условиях высокой скорости испарения растворителя ввиду потока газа и применяемого нагрева является оправданным и позволяет в значительной степени осуществить испарение растворителя из объема микрокапель. Однако введение его в больших количествах может увеличить как размер микрокапель, так и время высыхания микрокапель и однородность распределения материала ФР в них, особенно в случае сложного рельефа, а с другой стороны малое количество подобного растворителя не позволяет реализовать либо само распыление ввиду высокой вязкости раствора, либо однородное формирование пленки.

То есть нижний предел концентрации обусловлен необходимостью наличия остаточного растворителя при высыхании микрокапель на поверхности для однородного распределения обоих основных компонент фоторезистивного материала по поверхности подложки и в том числе в пределах площади микрокапли. Верхний же предел обусловлен необходимостью приемлемого времени удаления существенной части молекул растворителей из микро-капель при их высыхании, что совершенно необходимо для формирования слоя на подложке, а также для сокращения времени сушки слоев и увеличения однородности слоя по толщине на всей площади подложки.

Испарение растворителя протекает до порядка величины быстрее в сравнении со случаем сплошного слоя (несмотря на несущественные изменения в самом механизме испарения ограниченной диффузией, при котором масса растворителя в капле/слое при высыхании пропорциональна времени в степени 1-1,5 с отрицательным коэффициентом [Golovko D.S., Butt Н.J., Bonaccurso Е. Transition in the evaporation kinetics of water microdrops on hydrophilic surfaces // Langmuir. 2008. V. 25. №1. P. 75-78, doi:10.1021/la803474x]) ввиду меньшего объема раствора суммарно присутствующего в микро-каплях на единице площади в отсутствие их соприкосновения друг с другом (заполнение площади 10-70%), а также большей удельной площади испарения на единицу площади поверхности подложки при наличии капель вместо слоя (площадь полусферы или некоей части сферы, которой хорошо описывается форма микро-капли составляет до 2 раз больше площади аналогичной поверхности круга). Это обеспечивает с одной стороны сокращение времени сушки слоя и возможность применения итерационного способа формирования слоя ФР с многократным сокращением времени сушки (вместо нескольких минут - несколько секунд) в течение одной итерации, оставляя общее время процесса нанесения нужной толщины слоя на приемлемом уровне, а с другой обеспечивает более высокую скорость ухода растворителя из объема формируемого таким образом постепенно ФР слоя в отличие от случая с высоким потоком материала.

Сохранение свойств слоя ФР, аналогичных с ФР слоем полученным на ровной поверхности способом центрифугирования с использованием для приготовления ФР композиции, содержащей аналогичные соотношения основных компонентов ФР, но не содержащей дополнительно предлагаемых в настоящем изобретении растворителей реализуется практически полным удалением дополнительного привнесенного при приготовлении раствора ФР растворителя в процессе нанесения и сушки слоя/микрокапель ФР с обеспечением равномерности распределения основных компонент ФР в слое.

Описанный способ обеспечивает конформное покрытие поверхности, содержащей сложный рельеф с подавлением эффектов смачивания поверхности пластины, наиболее сильно проявляющихся на краях канавок травления или границах областей с существенным отличием угла смачивания материалов на подложке используемыми растворителями. Данный эффект достигается ввиду того, что каждая капля, размер которой при распылении может быть достигнут существенно менее 10 мкм, обеспечивает при испарении растворителя формирование тонкой пленки состоящей из основных компонент ФР без влияния на процесс соседних областей подложки.

Обеспечение высокой скорости ухода растворителя, реализуемой за счет сочетания нанесения с нагревом подложки и или самого слоя формируемого ФР, например, посредством резистивного нагрева и/или нагрева инфракрасным (ИК) излучением в процессе нанесения слоя или между итерациями нанесения микро-капель раствора на подложку, а также реализуемой за счет присутствия потока газа, используемого или непосредственно при пневматическом принципе распыления или отдельно организованного потока газа при использовании ультразвукового или иного способа формирования аэрозоля из раствора ФР, позволяет подавить влияние эффектов смачивания и растворения предшествующих слоев ФР и формировать однородные по толщине пленки с низкой шероховатостью на поверхностях со сложным рельефом, а также осуществить нанесение на различные подложки из различных материалов или на структуры с большой разницей физико-химических свойств поверхности, что реализуется за счет формирования слоя именно из высыхания микрокапель раствора ФР, размер которых должен быть насколько это возможно меньшим. Однако практически всегда реализуется некоторое распределение по размерам микрокапель при аэрозольном распылении, что делает возможным с учетом формирования не сплошного слоя за одну итерацию лишь требование к среднему размеру микрокапель как минимум менее 10 мкм.

Скорость испарения растворителя из микрокапель на поверхности ограничена не только приемлемостью скорости формирования пленки, определяемой расходом раствора, возможностью формирования потока газа, но и температурой нагрева, поскольку пленкообразующий и светочувствительный компонент формируемого материала ФР слоя имеют ограничения с точки зрения своей стабильности при длительном нагреве, и кроме того нагрев свыше 90°С может привести к увеличению неоднородности распределения материала ФР при высыхании микрокапель раствора ФР.

Возможность формирования тонких пленок реализуется за счет использования сверхмалой скорости распыления - менее 0,3 мл/мин, при аэрозольном нанесении раствора ФР, приводящей к формированию слоя с минимальной толщиной, определяемой лишь содержанием основных компонент ФР в растворе, которая может быть дополнительно уменьшена до величины 0,5-3% от общего объема раствора, что в совокупности с использованием описанного способа низкой скорости нанесения, наиболее легко реализуемой применением например пневматического принципа аэрозольного распыления, позволяет формировать минимальную толщину слоя до 100 нм. В сочетании с многократным итерационным повторением описанного процесса нанесения может быть получена практически любая необходимая толщина тонкого слоя ФР - от около 0,2-0,3 мкм, что наиболее просто реализуется путем добавления помимо растворителя с высокой температурой кипения также значительного количества растворителя с низкой температурой кипения для снижения доли основных компонентов ФР в растворе и снижения таким образом эффективной толщины слоя, формируемого на месте высыхания каждой из микро-капель (Фиг. 4., где приведен результат осуществления изобретения по примеру №2 - формирование пленки толщиной существенно менее 1,5 мкм при большем содержании в композиции дополнительного растворителя с низкой энтальпией испарения: позиция а) - топография поверхности полученная средствами атомно-силовой микроскопии, позиция б) - поперечное сечение рельефа по отмеченной линии 1, показывающая эффективную толщину около 100-150 нм с шероховатостью менее 100-150 нм). При этом данный дополнительный растворитель с низкой температурой кипения - ниже 150-160°С выбирается или представляет собой смесь растворителей - кетоны, содержащие в качестве боковых групп R1, R2 С1-С4 алкильную группу, ацетаты, содержащие в качестве боковой групп R3, С1-С4 алкильную группу (позиция 1) Фиг. 5); этиленгликоль моноэтил эфир ацетат, этиленгликоль монометил эфир ацетат (позиция 2) Фиг. 5); циклопентанон циклогексанон (позиция 3) Фиг. 5); структурные формулы которых представлены на Фиг. 5 в соответствующих позициях. Указанные растворители выбраны как исходя из известных рецептур различных растворов ФР материалов [ЕР 0164083, ЕР 0868684, WO 2015000214, WO 2005040924], используемых для аэрозольного нанесения, и растворителей для удаления ФР с подложки, а также исходя из наличия в них полярных групп, способных благодаря им а также ограниченной длине алкильной цепи достаточно эффективно растворять смолы, входящие в состав ФР. Однако в отличие от известных композиций ФР материалов данные растворители предлагается использовать в соотношении к основным компонентам ФР от не менее 9:1 до 20:1, что обусловлено повышенной скоростью их испарения в предлагаемом методе. То есть: меньшее их количество существенно не повлияет на параметры формирования пленки ввиду слишком быстрого ухода растворителя, а применение существенно большей их доли снизит до неприемлемого уровня скорость формирования слоя требуемой толщины, состоящего в основном из основных исходных компонентов раствора ФР, а также нарастанием времени удаления молекул растворителей из микро-капель.

При этом введение в состав данных растворителей предлагается только лишь в совокупности с описанными в предлагаемом изобретении растворителями с температурой кипения существенно выше 160°С, поскольку в отсутствие последних формирование пленки предлагаемым методом невозможно.

Верхний предел по толщине формируемого слоя ограничивается лишь приемлемостью продолжительности процесса по времени, что в свою очередь можно оптимизировать уменьшением доли легко-испаряемых компонентов раствора для формирования толстых пленок с целью увеличения скорости формирования пленки при напылении (Пример №1 осуществления изобретения).

Таким образом, вышеуказанный функционал обеспечивается предлагаемым составом композиции раствора ФР материала и способом формирования слоя ФР из указанной композиции.

Отличительные особенности и преимущества предлагаемого изобретения наиболее наглядно могут быть представлены и обоснованы при сравнении с известными изобретениями в рассматриваемой области.

Известно изобретение US 4996080 - Process for coating a photoresist composition onto a substrate, В нем предлагается использование в качестве процесса нанесения аэрозольное нанесение при ультразвуковом распылении раствора ФР с использованием потока от 10 мл/мин до 20 мл/мин, что является достаточно большим потоком, тем более что в предложенном способе нанесение происходит непрерывно в течение 2-6 секунд при высоком содержании основных компонентов ФР - до 20%, что в совокупности с методом сушки и формирования слоя ФР путем последующего центрифугирования не позволяет достичь высокой однородности толщины слоя ФР на подложке со сложным рельефом. В отличие от указанного патента в настоящем изобретении предлагается использование как существенно меньшего потока - от 0,05 мл/мин до 0,3 мл/мин, так и одновременной сушки наносимого раствора в виде микро-капель на подложке посредством нагрева и потока воздуха, а также итерационного нанесения, что в совокупности позволяет обеспечить лучшую однородность и меньшую возможную толщину пленок ФР в том числе на подложках со сложным рельефом.

Известно изобретение ЕР 1770440 - Pattern forming method and resist composition used therefor, где предлагается использование смеси растворителей, как минимум из дух групп, однако температуры кипения предлагаемых растворителей всех кроме гамма-бутиролактона отличаются несущественно, а использование для нанесения подобной композиции раствора ФР метода центрифугирования (то есть нанесения слоя сплошного и его утонения при увеличении скорости вращения) не позволяет решать задачи равномерного формирования пленок на подложках со сложным рельефом в принципе. В отличие от указанного патента в настоящем изобретении предлагается во-первых существенно более высокое содержание двух типов растворителей с существенно отличающимися температурами кипения (а соответственно и энтальпиями испарения) в совокупности с принципиально иным способом нанесения - посредством сушки отдельных микро-капель.

Известно изобретение US 6338930 - Positive photoresist layer and a method for using the same, где предлагается наряду с методом центрифугирования для нанесения использование растворителей: 3-метоксибутил ацетата, 2-гептанона, гамма-бутиролактона. Также использование 3-метоксибутил ацетата отмечается и в другом патенте US 6447975 - Composition for positive type photoresist. Однако использование молекул с длинной алкильной цепи или содержащих более 2 полярных групп (например содержащих атомы кислорода), присущих 3-метоксибутил ацетату представляется недостатком ввиду сложности разбавления ими смол, входящих в состав ФР, а также сложности их удаления, что является ключевым процессом при нанесении и формировании слоя ФР на сложном рельефе, в силу чего приведенные на Фиг. 5 и Фиг. 2 молекулы имеют ограниченное количество полярных групп и длину цепи. Кроме того использование лишь 3-метоксибутил ацетата и гамма-бутиролактона имеющих высокую температуру кипения в отсутствие растворителя с низкой температурой кипения делает невозможным формирование тонких слоев ФР на сложных поверхностях тем более с использованием преимуществ предлагаемого в настоящем изобретении способа. Аналогичные недостатки для решаемой в настоящем изобретении задачи можно отнести и к патенту US 5063138 - Positive-working photoresist process employing a selected mixture of ethyl lactate and ethyl 3-ethoxy propionate as casting solvent during photoresist coating, где в отличие от предлагаемого в настоящем изобретении предлагается использовать в достаточно малом количестве не более 0,5:1 относительно основных компонент раствора ФР растворители такие как этил 3-этоксипропионат и этил лактат, имеющие высокую температуру кипения (166°С и 151°С соответственно) но при этом еще и большую длину цепи и количество полярных групп, затрудняющие удаление обоих растворителей а не какого-либо одного из них.

Известно изобретение, которое наиболее близко к предлагаемому настоящему, US 6174651 - Method for depositing atomized materials onto a substrate utilizing light exposure for heating, в котором также предлагается способ формирования слоя ФР из микро-капель, удаление растворителя из которых осуществляется при воздействии света. Однако во-первых, размер микро-капель указывается от 10 мкм до 100 мкм, что существенно отличается от настоящего изобретения в котором наиболее вероятный размер капель должен составлять до 10 мкм; во вторых не предлагается одновременно с нанесением микро-капель использование потока газа, что существенно увеличивает время сушки слоя и время формирования пленки особенно когда это наиболее важно в случае сложного рельефа подложки и тонких пленок ФР, и в третьих не указывается поток раствора ФР его состав, а также не указывается что данным способом возможно покрытие подложек с развитым рельефом (то есть с перепадом высот существенно превышающим толщину ФР слоя).

Касательно состава композиции раствора ФР, предлагаемого в настоящем изобретении существуют близкие изобретения, имеющие однако существенные отличия.

Известно изобретение US 5066561 - Method for producing and using a positive photoresist with o-quinone diazide, novolak, and propylene glycol alkyl ether acetate, в котором применяется аналогично возможному и предлагаемому при реализации настоящего изобретения растворитель PGMEA, в том числе с высокой долей его в растворе - до 90%, однако не предлагается использование его в совокупности с другим растворителем, имеющим высокую температуру кипения, и предлагается использование нанесения без одновременного нагрева и потока газа, что не позволяет решить поставленную задачу при применении данного состава раствора ФР, также как и при использовании совокупности растворителей МЕК и PGMEA, предлагаемых уже при использовании аэрозольного нанесения в изобретении WO 2005040924 - Photoresist coating process for microlithography.

Наиболее близким с точки зрения концепции предлагаемого состава растворителей является изобретение US 8129089 - Use of blended solvents in defectivity prevention, в котором наряду с использованием в том числе растворителя группы лактонов и в том числе гамма-бутиролактона с высокой температурой кипения и легко растворяющего ФР но сложно испаряемого предлагается использование растворителей с меньшей температурой кипения и более легко удаляемых с поверхности и в том числе PGMEA, циклогексанона, что воспроизводит один из вариантов предлагаемого состава нанесения ФР, однако в упомянутом известном изобретении данный состав предлагается применять не для нанесения ФР, а для его селективного растворения при большом подаваемом потоке растворителя с целью удаления уже сформированного слоя ФР с краев подложки, что прямо противоположно предлагаемому в настоящем изобретении способу использования подобного состава, что, впрочем, лишь дополнительно подтверждает реализуемость и справедливость предлагаемого подхода выбора растворителей с точки зрения скорости их испарения/удаления с подложки.

Примеры осуществления изобретения

Пример 1

Способ получения фоторезистивного слоя, где в качестве полярного растворителя с высокой температурой кипения (более 160°С) для приготовления раствора фоторезистивного материала используется 1-метил-2-пирролидон в объемном соотношении 3:1 по отношению к основным компонентам ФР, к которым относятся эпоксидные и/или новолачные и/или феноло- и/или крезоло-формальдегидные смолы, а также сам крезол, выполняющие функцию пленкообразования, и светочувствительной компонент, в качестве которого для позитивного ФР используются вещества, содержащие диазо-группу.

Смешивание основных компонентов ФР с растворителем осуществляется простым перемешиванием либо взбалтыванием в течение 1-3 минут.

Нанесение осуществляется способом аэрозольного распыления при использовании в качестве способа формирования из раствора ФР аэрозольного потока пневматического принципа распыления с использование сопла диаметром от не менее чем 0,01 мм до 0,8 мм с использованием сжатого воздуха или иного газа при давлении в линии его подачи от 0,03 МПа до 1,5 МПа. При обеспечении аэрозольного потока обеспечивающего расход раствора ФР менее 0,3 мл/мин. на расстоянии между распылительным соплом и поверхностью подложки от не менее чем 3 мм до 300 мм.

Циклическая термообработка подложки после каждого цикла нанесения не сплошной пленки, состоящей из отдельных микрокапель с наиболее вероятным диаметром менее 10 мкм, при температуре до 90°С с использованием ИК излучения с периодом, определяющимся конкретным значением скорости расхода раствора ФР (т.е. скорости прохода области аэрозольного распыления над всей поверхностью подложки), равным 4 секунды, продолжительностью в течение 2 секунд.

Финальная сушка пленки при температуре 85°С в течение 10 минут в случае использования скорости расхода раствора ФР более 0,15 мл/мин.

Способ позволяет формировать пленки толщиной более 1,5 мкм с однородностью по толщине не хуже 20% (Фиг. 3 позиция б) наглядно демонстрирует отсутствие заметных неоднородностей, которые бы в случае их наличия при толщине пленки около 6 мкм были бы наблюдаемы в оптический микроскоп с указанным полем зрения). Фоторезистивный слой может быть получен на поверхностях подложек различных материалов и в том числе с перепадами высот в рельефе подложки сопоставимыми или существенно превышающими толщину фоторезистивного слоя при обеспечении достаточной для процессов фотолитографии однородности по толщине слоя, и использован для формирования маски для различных процессов микро- органической и МЭМС технологий при проведении операций фотолитографии. На Фиг. 6 приведен результат успешно проведенного процесса фотолитографии по сформированному по примеру №1 реализации изобретения 6 мкм слою ФР: позиция а - оптическое изображение рельефной подложки с перепадом высот около 6 мкм с нанесенной на нее слоем ФР; позиция б - топография области отмеченной пунктирной линии области, полученная средствами атомно-силовой микроскопии; позиция в - поперечное сечение рельефа по линии, пересекающей область проявленного ФР, показывающее глубину окна в слое ФР, соответствующую толщине слоя ФР. Получаемый слой сохраняет несмотря на введение растворителей с высокой температурой ки