Способ управления подачей удлиненного элемента на станцию для сборки шин

Иллюстрации

Показать всеИзобретение относится к способу управления подачей удлиненного элемента, разматываемого с катушек. Способ для управления непрерывной подачей удлиненного элемента (3), намотанного на катушки (5), на станцию (2) для сборки шин, причем удлиненный элемент непрерывно подается из устройства (10) для разматывания последовательных катушек. Когда завершающий конец (3a) удлиненного элемента (3), намотанного на первую катушку (14), покидает первую катушку: первую катушку (14) удаляют от устройства (10) для разматывания на первой подвижной каретке (20); вторую катушку (18), следующую за первой катушкой и установленную на вторую подвижную каретку (21), располагают на месте первой катушки; и завершающий конец (3a) удлиненного элемента, ранее намотанного на первую катушку, соединяют с начальным концом (3b) удлиненного элемента, намотанного на вторую катушку (18). Изобретение позволяет поддерживать первую часть устройства закрепленной на месте, а вторую часть сделать подвижной. 3 н. и 20 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу для управления подачей удлиненного элемента, разматываемого с катушек, на станцию для сборки шин.

Изобретение дополнительно относится к устройству для разматывания удлиненного элемента, намотанного на катушку и предназначенного для сборки шин, а также к установке для сборки шин.

Шина обычно содержит каркасную конструкцию, которая сформирована тороидально вокруг оси вращения, и которая включает в себя по меньшей мере один каркасный слой, который имеет концевые борта, которые соединяются в кольцеобразные укрепляющие конструкции, известные как «сердечники борта шины», соответственно.

В радиально наружном положении относительно каркасной конструкции обеспечена брекерная конструкция, содержащая, в случае шин для легковых автомобилей, по меньшей мере две радиально наложенные полосы резиновой ткани, обеспеченные армирующими кордами, обычно из металла, которые расположены параллельно друг другу в каждой полосе, но перекрещены относительно кордов смежной полосы, предпочтительно, симметрично относительно экваториальной плоскости шины.

Предпочтительно, брекерная конструкция также содержит, в радиально наружном положении, по меньшей мере в концах брекерных полос под ними, третий слой тканевых или металлических кордов, которые расположены вдоль окружности (под углом 0 градусов). В шинах бескамерного типа дополнительно предоставляется радиально внутренний слой, который указывается ссылкой, как линейный, и который обладает характеристиками непроницаемости, чтобы гарантировать герметичность самой шины.

В радиально наружном положении относительно брекерной конструкции располагается протекторная полоса, которая производится из эластомерного материала, и на которой определена поверхность протектора, которая предназначена для контакта с поверхностью дороги.

Процесс для сборки шин предусматривает первый этап производства шин на котором различные компоненты шины, включая вышеперечисленные, собираются на одной или более сборочных станциях с тем, чтобы получить так называемую «сырую» (невулканизированную) шину, и последующий этап формования и вулканизации, на котором сырая шина подвергается таким значениям температуры и давления, чтобы вулканизировать эластомерный материал ее компонентов, получая окончательную структурную устойчивость шины.

WO 2008/152453 раскрывает формовочный барабан, который содержит снаружи по существу цилиндрическую поверхность для размещения, на которую наносится множество полосообразных элементов, которые располагаются примыкающим образом, чтобы сформировать по меньшей мере первый кольцеобразный армирующий слой, предпочтительно, брекерную полосу, на самом формовочном барабане.

WO 2009/068939 описывает каркасный слой, который производится на формовочном барабане посредством нанесения множества полосообразных элементов.

Заявитель отмечает, что эти удлиненные элементы, которые разрезаются до нужного размера перед тем, как они используются на этапе производства шин, обычно хранятся в непрерывной форме в подходящих катушках, с которых они потом должны разматываться, чтобы подаваться на конкретную станцию для сборки шин, на которой они используются. Более того, чтобы избежать нежелательного явления взаимного склеивания между последовательными очередями удлиненного элемента, намотанного на катушку, удлиненный элемент часто соединяется, по меньшей мере с одной стороны, со вспомогательной тканью. Чтобы выполнить операцию разматывания удлиненного элемента с катушки, используются устройства для разматывания, которые, в частности, приспособлены, чтобы стягивать удлиненный элемент с катушки, отделять его от вспомогательной ткани, предоставлять его сборочной станции и, наконец, собирать вспомогательную ткань на специальную вспомогательную катушку.

Заявитель отметил, что производственные линии, содержащие то, что было описано в WO 2008/152453 и WO 2009 068939 работают по существу непрерывно, поэтому, чтобы не замедлять жесткие временные рамки производства шин, для каждой сборочной станции необходимо предоставлять по паре устройств для разматывания, одно из которых работает, а другое находится в режиме ожидания, чередующимся образом.

Заявитель дополнительно отметил, что в момент, когда удлиненный элемент заканчивается на катушке, когда он разматывается на устройство для обработки, возможно немедленно выполнить запуск устройства для разматывания в режиме ожидания после соединения между начальными и завершающими концами удлиненного элемента уже размотанной катушки (пустой) и катушки для разматывания (новой). Следовательно, существует необходимость в замене, на устройстве для разматывания, пустой катушки другой новой катушкой, и устройство для разматывания остается в режиме ожидания, готовое для последующей операции замены.

Заявитель отметил, что наличие двух устройств для разматывания для каждой сборочной станции, снабжаемой удлиненными элементами, оказывает значительное влияние на общую стоимость производства, так как, вдобавок к высоким изначальным вложениям в терминах машинного оборудования, оно также влечет последующую высокую стоимость в терминах технического обслуживания.

Более того, заявитель установил, что этот процесс оказывает существенное влияние в терминах планировки установки, так как он требует большого количества площади поверхности установки.

Заявитель дополнительно отметил, что катушки, которые перемещаются к устройствам для разматывания, имеют размеры и веса, которые являются очень значительными, что может вызвать сложности у назначенных операторов на этапе замены пустой катушки новой катушкой.

На основании этих наблюдений, заявитель выявил необходимость в снижении количества задействованных устройств для разматывания на каждой сборочной станции, на которую подается удлиненный элемент, с тем, чтобы получить выгодную оптимизацию производственного цикла с немедленными снижениями, как в терминах стоимости производства, так и в терминах управления машинным оборудованием установки.

Чтобы обеспечить положительный отклик на эту необходимость, заявитель начал подробную проверку производительности устройства для разматывания, и понял, что устройство для разматывания может быть функционально разделено на первую часть устройства, которая является по существу независимой от обрабатываемой катушки и не подвергается прямому влиянию ее опциональной замены, и вторую часть устройства, которая подвергается прямому влиянию этапов замены катушки.

Следовательно, заявитель обнаружил, что возможно поддерживать первую часть устройства закрепленной на месте и сделать вторую часть устройства для разматывания подвижной таким образом, чтобы, когда заменяется пустая катушка, заменялась вся вторая часть устройства для разматывания вдобавок к самой катушке.

В частности, в своем первом аспекте, изобретение относится к способу для управления непрерывной подачей удлиненного элемента, намотанного на катушки, на станцию для сборки шин.

Предпочтительно, удлиненный элемент подается непрерывно с устройства для разматывания последовательных катушек.

Предпочтительно, когда завершающий конец удлиненного элемента, намотанного на первую катушку, покидает упомянутую первую катушку, первая катушка удаляется от устройства для разматывания на первой подвижной каретке.

Предпочтительно, вторая катушка, следующая за первой катушкой и установленная на вторую подвижную каретку, располагается на месте первой катушки.

Предпочтительно, завершающий конец удлиненного элемента, ранее намотанного на упомянутую первую катушку, соединяется с начальным концом удлиненного элемента, намотанного на упомянутую вторую катушку.

Заявитель считает, что для каждой сборочной станции должна сохраняться по меньшей мере одна фиксированная часть устройства для разматывания, с результирующим уменьшением количества машинного оборудования, необходимого для подачи удлиненного элемента на станцию для сборки шин, и с уменьшением площади установки, необходимой для расположения самого машинного оборудования.

В своем втором аспекте, изобретение относится к процессу для сборки шин.

Предпочтительно, упомянутый процесс содержит непрерывную подачу удлиненного элемента на станцию для сборки упомянутых шин посредством системы временного накопления удлиненного элемента и разматывания удлиненного элемента с первой катушки, установленной на первую подвижную каретку.

Предпочтительно, процесс содержит детектирование завершающего конца упомянутого удлиненного элемента, разматываемого с первой катушки, и блокирование упомянутого удлиненного элемента в упомянутом завершающем конце.

Предпочтительно, предусматривается удаление первой каретки, на которую установлена первая катушка, и ее замена второй подвижной кареткой, на которую установлена вторая катушка, на которую намотан удлиненный элемент.

Предпочтительно, предусматривается соединение начального конца упомянутого удлиненного элемента упомянутой второй катушки с завершающим концом упомянутого удлиненного элемента упомянутой первой катушки и разматывание упомянутого удлиненного элемента, намотанного на упомянутую вторую катушку.

В своем третьем аспекте, изобретение относится к устройству для разматывания удлиненного элемента, намотанного на катушку, для сборки шин.

Предпочтительно, упомянутое устройство для разматывания содержит первую опору для первой катушки, на которую намотан упомянутый удлиненный элемент, упомянутая первая опора, допускающая вращение упомянутой первой катушки вокруг ее оси вращения.

Предпочтительно, упомянутое устройство для разматывания содержит узел обработки упомянутого удлиненного элемента, упомянутый узел, приспособленный, чтобы непрерывно подавать упомянутый удлиненный элемент на станцию для сборки упомянутых шин.

Предпочтительно, упомянутый узел обработки содержит множество вращающихся роликов, по которым упомянутый удлиненный элемент направляется на выходе из упомянутой первой катушки.

Предпочтительно, упомянутый узел обработки содержит блокирующий механизм упомянутого удлиненного элемента, приспособленный, чтобы блокировать завершающий конец упомянутого удлиненного элемента, находящийся на выходе из упомянутой первой катушки.

Предпочтительно, упомянутый узел обработки содержит систему временного накопления для упомянутого удлиненного элемента удлиненного элемента, приспособленную, чтобы обеспечивать непрерывную подачу упомянутого удлиненного элемента, в то время как упомянутый завершающий конец блокируется и соединяется с начальным концом упомянутого удлиненного элемента, намотанного на вторую катушку, поддерживаемую посредством второй опоры, допускающей вращение упомянутой второй катушки вокруг ее оси вращения.

Предпочтительно, упомянутые первая и вторая опоры для упомянутых первой и второй катушек установлены на первую и вторую подвижные каретки, соответственно, которые могут по отдельности соединяться с упомянутым узлом обработки и перемещаться независимо от него.

Заявитель считает, что с устройством для разматывания, обладающим признаками, изложенными выше, возможно выполнять способ и процесс, описанный выше, снижая количество машинного оборудования, вовлеченного на этапе снабжения станции для сборки шин, и, таким образом, оптимизируя затраты и планировку установки, никоим образом не ухудшая время цикла для сборки шины.

В своем четвертом аспекте, изобретение относится к установке для сборки шин.

Предпочтительно, установка содержит сборочную станцию, в которой удлиненный элемент наносится на радиально наружную поверхность формовочного барабана или компонента упомянутой шины, расположенного на упомянутом формовочном барабане.

Предпочтительно, установка содержит устройство для разматывания, соединенное с упомянутой сборочной станцией, для разматывания упомянутого удлиненного элемента с катушек, располагаемых последовательно, и непрерывного снабжения упомянутой сборочной станции.

Предпочтительно, упомянутое устройство для разматывания сконструировано согласно вышеприведенному описанию.

Настоящее изобретение по меньшей мере в одном из своих аспектов может обладать по меньшей мере одной из предпочтительных характеристик, изложенных ниже.

В предпочтительном варианте осуществления, до выхода упомянутого завершающего конца, упомянутый удлиненный элемент, разматываемый с упомянутой первой катушки, заполняет систему временного накопления, расположенную выше по ходу от упомянутой сборочной станции.

Это преимущественно позволяет достичь относительной независимости способности подавать удлиненный элемент на сборочную станцию от мгновенной скорости разматывания удлиненного элемента с катушки.

Предпочтительно, при выходе упомянутого завершающего конца, упомянутый удлиненный элемент, размотанный с упомянутой первой катушки, блокируется в завершающем конце, и упомянутая сборочная станция снабжается посредством упомянутой системы временного накопления.

Таким образом, операция соединения между упомянутым завершающим концом и начальным концом удлиненного элемента, намотанного на вторую катушку, упрощается.

Предпочтительно, упомянутый завершающий конец удлиненного элемента, выходящий из упомянутой первой катушки, соединяется с упомянутым начальным концом удлиненного элемента, намотанного на упомянутую вторую катушку, в течение более короткого времени, чем время для опустошения упомянутой системы временного накопления.

Это гарантирует подачу удлиненного элемента на сборочную станцию во время этапа замены катушки.

В предпочтительном варианте осуществления, упомянутые первая и вторая катушки устанавливаются на упомянутые первую и вторую подвижные каретки и снимаются с них, соответственно, в складском хранилище для упомянутых катушек.

Таким образом, площадь установки не используется для этапа загрузки/разгрузки катушки, оставляя только одну катушку, обрабатываемую в рабочей области.

Предпочтительно, упомянутый удлиненный элемент, намотанный на упомянутую первую или вторую катушку, соединен со вспомогательной тканью, упомянутая вспомогательная ткань отделяется от упомянутого удлиненного элемента, как только он разматывается с упомянутой первой или второй катушки, на упомянутой первой или второй каретке.

Крайне предпочтительным образом, упомянутая вспомогательная ткань, после отделения от упомянутого удлиненного элемента, наматывается на вспомогательную катушку, установленную на упомянутую первую или вторую каретку, соответственно.

Таким образом, вместе с первой пустой катушкой, также возможно удалять из устройства для разматывания вспомогательную ткань, ранее связанную с удлиненным элементом.

Предпочтительно, упомянутые первая и вторая подвижные каретки могут соединяться с упомянутым узлом обработки в гнезде, определенном на фиксированной раме упомянутого узла обработки.

В предпочтительном варианте осуществления, соответствующие крепежные элементы обеспечиваются на упомянутых первой и второй подвижных каретках и упомянутой фиксированной раме для съемного закрепления упомянутых первой и второй подвижных кареток на упомянутом узле обработки в упомянутом гнезде.

Это преимущественно позволяет корректировать расположение подвижной каретки относительно фиксированной рамы и предотвращать нежелательные перемещения между разматываемой катушкой и узлом обработки удлиненного элемента, разматываемого с нее.

Предпочтительно, упомянутые крепежные элементы содержат клинообразные соединения.

Таким образом достигают центрирования крепежных элементов, чтобы способствовать правильному расположению подвижной каретки внутри гнезда.

Предпочтительно, направляющие ролики обеспечиваются на упомянутой фиксированной раме или на упомянутой первой или второй подвижной каретке, чтобы направлять первую и вторую подвижные каретки из упомянутого гнезда и к нему.

Таким образом, вхождение подвижной каретки в гнездо и выход из него облегчаются, чтобы в наибольшей возможной степени ускорить замену первой подвижной каретки второй подвижной кареткой.

Предпочтительно, упомянутые первая и вторая подвижные каретки содержат множество колес, стоящих на земле, несущую конструкцию, на которую установлена первая или вторая опора для упомянутых катушек, а также подъемный механизм для подъема и опускания упомянутой несущей конструкции относительно упомянутых колес.

Благодаря этому признаку, возможно также использовать подвижную каретку, чтобы облегчать загрузку и разгрузку катушки на соответствующих опорах.

В предпочтительном варианте осуществления, упомянутые крепежные элементы приспособлены, чтобы обеспечивать закрепление между упомянутой первой или второй подвижной кареткой и упомянутой фиксированной рамой по существу в вертикальном направлении.

Это обеспечивает очень точное расположение подвижной каретки относительно фиксированной рамы, в частности, в измерениях, указываемых ссылкой, как горизонтальная плоскость.

Предпочтительно, упомянутые первая и вторая опоры содержат пару опорных роликов, которые являются неприводными и приспособлены, чтобы принимать на себя для поддержки втулку упомянутой первой или второй катушки, а также третий ролик, который является неприводным и который может перемещаться относительно пары опорных роликов между блокирующим положением, в котором упомянутый третий ролик примыкает к упомянутой втулке, чтобы удерживать упомянутую первую или вторую катушку, поддерживаемую на упомянутой первой или второй опоре, и свободным положением, в котором упомянутый третий ролик удаляется от упомянутой втулки, чтобы сделать возможным смещение первой или второй катушки от упомянутой первой или второй опоры.

Таким образом, каждая катушка может быть быстро и эффективно закреплена на опоре подвижной каретки, гарантируя ей возможность вращаться во время разматывания удлиненного элемента, или освобождена, чтобы быть поднятой с соответствующих опор на этапе загрузки и разгрузки катушки с подвижной каретки.

Предпочтительно, упомянутый узел обработки содержит первый двигатель, выборочно соединяемый с упомянутой первой или второй катушкой, чтобы вращать упомянутую первую или вторую катушку вокруг упомянутой оси вращения.

Таким образом, вращение катушки надлежащим образом контролируется. Более того, обеспечение двигателя на узле обработки позволяет обеспечивать один двигатель для вращения как первой, так и второй катушки.

Предпочтительно, когда упомянутая первая или вторая подвижная каретка соединена с упомянутым узлом обработки, упомянутый первый двигатель может смещаться от соединительного элемента, обеспеченного на втулке упомянутой вспомогательной катушки, и к нему.

Благодаря этому признаку, надлежащее кинематическое соединение обеспечивается между двигателем и катушкой, и, в то же время, отсутствует препятствие для перемещения подвижной каретки, и, следовательно, катушки, установленной на ней, к гнезду, обеспеченному для расположения ее в узле обработки, и от него.

Предпочтительно, упомянутый удлиненный элемент наматывается на упомянутые первую и вторую катушки в соединении со вспомогательной тканью, и разделительные ролики расположены на упомянутых первой и второй подвижных каретках, по которым роликам упомянутый удлиненный элемент и упомянутая вспомогательная ткань направляются, чтобы отделить упомянутый удлиненный элемент от упомянутой вспомогательной ткани.

Таким образом, предотвращается явление склеивания между последовательными слоями удлиненных элементов, намотанных на катушку. Более того, обеспечение разделительных роликов на подвижном картридже позволяет начальному концу удлиненного элемента быть подготовленным, отделяя его от вспомогательной ткани посредством разделительных роликов перед тем, как подвижная каретка соединяется с узлом обработки, ограничивая время, необходимое для замены подвижных кареток в узле обработки.

Предпочтительно, на каждую из упомянутых первой и второй подвижных кареток с возможностью вращения установлена вспомогательная катушка, на которую упомянутая вспомогательная ткань наматывается, когда она отделяется от упомянутого удлиненного элемента.

Таким образом, как только удлиненный элемент, намотанный на первую катушку, заканчивается, как пустая катушка, так и вспомогательная катушка, на которой была собрана вспомогательная ткань, могут быть заменены.

В предпочтительном варианте осуществления, сматывающий элемент установлен на каждую из упомянутых первой и второй подвижных кареток, сматывающий элемент, связанный с каждой вспомогательной катушкой, чтобы наматывать упомянутую вспомогательную ткань последовательным упорядоченным образом, когда она отделяется от упомянутого удлиненного элемента.

Таким образом, сбор вспомогательной ткани выполняется упорядоченным образом.

Предпочтительно, упомянутый узел обработки содержит второй двигатель, выборочно соединяемый с упомянутой вспомогательной катушкой, чтобы вращать упомянутую вспомогательную катушку вокруг ее оси вращения.

Таким образом, вращение вспомогательной катушки надлежащим образом контролируется. Более того, обеспечение двигателя на узле обработки позволяет обеспечивать один двигатель для вращения вспомогательной катушки, расположенной как на первой подвижной каретке, так и на второй подвижной каретке.

Предпочтительно, когда упомянутая первая или вторая подвижная каретка соединена с упомянутым узлом обработки, упомянутый второй двигатель может смещаться от соединительного элемента, обеспеченного на втулке упомянутой вспомогательной катушки, и к нему.

Благодаря этому признаку, надлежащее кинематическое соединение обеспечивается между вторым двигателем и вспомогательной катушкой, и, в то же время, перемещение подвижной каретки к гнезду, обеспеченному для расположения ее в узле обработки, и от него не затрудняется.

Предпочтительно, сматывающий элемент кинематически соединен с упомянутым вторым двигателем.

Это обеспечивает корректную синхронизацию осевого перемещения сматывающего элемента с вращением вспомогательной катушки, управляемым вторым двигателем.

В предпочтительном варианте осуществления, система временного накопления упомянутой вспомогательной ткани обеспечена на упомянутых первой и второй подвижных каретках, между упомянутыми разделительными роликами и упомянутой вспомогательной катушкой.

Признаки и преимущества изобретения станут более понятны из подробного описания его предпочтительного варианта осуществления, проиллюстрированного посредством неограничивающего примера со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - схематический вид сверху установки для сборки шин, сформированной в соответствии со способом по настоящему изобретению;

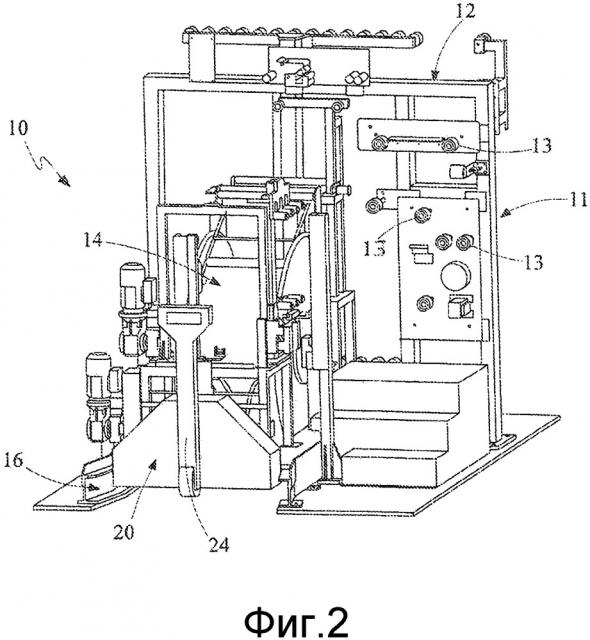

Фиг.2 – схематический вид спереди в перспективе устройства для разматывания узла обработки с фиг.1;

Фиг.3 - вид узла обработки устройства для разматывания с фиг.2 без подвижной каретки;

Фиг.4 - схематический вид в перспективе подвижной каретки устройства для разматывания с фиг.2 без удлиненного элемента;

Фиг.5 - схематический вид в перспективе подвижной каретки устройства для разматывания с фиг.2 в состоянии ожидания; и

Фиг.6 - схематический вид части подвижной каретки с фиг.4.

На прилагаемых чертежах ссылочной позицией 1 обозначена установка для сборки шин, сконструированная в соответствии со способом по настоящему изобретению.

Установка 1 содержит сборочную станцию 2, на которой удлиненный элемент 3 расположен на радиально наружной поверхности формовочного барабана 4 или на компоненте шины, расположенном на нем.

Удлиненный элемент 3, перед подачей на сборочную станцию 2, преимущественно намотан на катушки 5, например, хранящиеся в подходящем складском хранилище 6.

Удлиненный элемент 3 подается на сборочную станцию 2 с катушки 5 посредством устройства 10 для разматывания, связанного с ней.

В предпочтительном примере, описанном здесь, удлиненный элемент 3 является непрерывной полосой резиновой ткани, обеспеченной армирующими кордами для формирования компонента брекерной конструкции обрабатываемой шины.

Тем не менее, установка 1 может содержать другие сборочные станции 2a, на которые также подаются удлиненные элементы 3c, которые также состоят из различных материалов, которые предназначены для формирования других компонентов обрабатываемой шины. Эти удлиненные элементы могут подаваться посредством устройств 10a для разматывания, которые по существу схожи с устройством 10 для разматывания, подробно описанным ниже.

Устройство 10 для разматывания содержит узел 11 обработки удлиненного элемента 3, который предоставлен для непрерывной подачи удлиненного элемента 3 на сборочную станцию 2. Узел 11 обработки содержит фиксированную раму 12, на которой закреплено множество вращающихся роликов 13, по которым удлиненный элемент 3 направляется с первой катушки 14, обрабатываемой на устройстве 10 для разматывания.

Первая катушка 14 устанавливается, с возможностью вращения вокруг своей оси X вращения, на первую опору 15, которая, в свою очередь, установлена на первую подвижную каретку 20, которая может быть соединена с узлом 11 обработки в гнезде 16, определенном на фиксированной раме 12.

Устройство 10 для разматывания дополнительно содержит вторую подвижную каретку 21, на которой установлена вторая опора 17 для второй катушки 18, которая может вращаться вокруг своей оси X' вращения, на которую намотан удлиненный элемент 3.

Первая и вторая подвижные каретки 20 и 21 могут перемещаться независимо относительно узла 11 обработки, в частности, посредством того, что они обе могут по отдельности соединяться с ним вместо друг друга, как будет более понятно описано ниже.

На первой подвижной каретке 20 обеспечены направляющие ролики 19, которые имеют вертикальную ось, которые во время вращения могут примыкать к фиксированной раме 12, чтобы направлять первую и вторую подвижные каретки к гнезду 16 и из него.

Первая и вторая подвижные каретки 20 и 21 сконструированы по существу идентичным образом, поэтому подробное описание одной из них будет также применимо к другой.

Первая подвижная каретка 20 содержит множество колес 22, стоящих на земле, среди которых переднее колесо является вращающимся, несущую конструкцию 23, на которую установлена первая опора 15 для первой катушки 14, и подъемный механизм для подъема и опускания несущей конструкции 23 относительно колес 22.

Подъемный механизм может относиться к гидравлическому типу, управляемому посредством рычага 24, который также может использоваться оператором в качестве упорного элемента.

На первой подвижной каретке 20 и на фиксированной раме 12 обеспечены соответствующие крепежные элементы для съемного закрепления первой подвижной каретки 20 на узле 11 обработки внутри гнезда 16.

Предпочтительно, эти крепежные элементы содержат клинообразные соединения 23a, которые тянутся из несущей конструкции первой подвижной каретки 20 по существу в вертикальном направлении, которое перпендикулярно плоскости качения подвижной каретки 20, определенной колесами 22, и соответствующие отверстия или углубления для приема упомянутых клинообразных соединений, сформированные на упомянутой фиксированной раме 12. Таким образом, зацепление между первой подвижной кареткой 20 и фиксированной рамой 12 происходит посредством вставки клинообразных соединений в соответствующие отверстия или углубления по существу в вертикальном направлении.

Первая опора 15 содержит пару вертикальных стоек 25, которые расположены на расстоянии друг от друга, и в верхней части которых обеспечена пара опорных роликов 26, которые являются неприводными и могут принимать на себя для поддержки втулки 14a катушки, а также третий ролик 27, который является неприводным и который может перемещаться относительно пары опорных роликов 26 посредством рычага 27a, между блокирующим положением, в котором третий ролик 27 примыкает к втулке 14a, чтобы удерживать первую катушку 14 в примыкании на первой опоре 15, и свободным положением, в котором третий ролик 27 удаляется от втулки 14a, чтобы сделать возможным смещение первой катушки 14 от первой опоры 15. Опорные ролики 26 и третий ролик 27 имеют горизонтальную ось с тем, чтобы быть по существу параллельными оси X вращения первой катушки 14. Дополнительные ролики 28, имеющие вертикальную ось, дополнительно установлены в верхней части каждой стойки 25, чтобы центрировать вдоль оси первую катушку 14 относительно первой опоры 15.

Узел 11 обработки содержит механизм для блокировки удлиненного элемента 3, предоставленный, чтобы блокировать завершающий конец 3a удлиненного элемента 3, выходящий из первой катушки 14, содержащий детектирующий элемент 31 для завершающего конца 3a и блокирующий зажим 32, который расположен ниже по ходу от детектирующего элемента 31, и который предоставлен, чтобы блокировать удлиненный элемент, который скользит через него, в момент времени, когда детектирующий элемент 31 детектирует завершающий конец 3a.

Узел 11 обработки дополнительно содержит систему 33 временного накопления удлиненного элемента 3, которая расположена ниже по ходу от блокирующего механизма и которая может обеспечить непрерывную подачу удлиненного элемента 3, даже когда скольжение его концевого участка заблокировано посредством блокирующего механизма.

Система 33 временного накопления содержит множество неприводных роликов, которые расположены в двух параллельных рядах 34a и 34b, на которых удлиненный элемент 3 чередующимся образом направляется между роликом одного ряда и роликом другого ряда по зигзагообразному маршруту. Ряды 34a и 34b могут быть перемещены друг к другу таким образом, что общая длина удлиненного элемента, расположенного на системе 33 временного накопления, может преимущественно изменяться.

Узел 11 обработки дополнительно содержит первый двигатель 35, который может быть выборочно соединен с первой катушкой 14, чтобы вращать ее вокруг оси X вращения. Первый двигатель закреплен на фиксированной раме в гнезде 16, и может быть перемещен к гнезду 16 и от него таким образом, чтобы зацеплять (или освобождать) соединительный элемент 14b, обеспеченный на втулке 14a первой катушки 14.

Удлиненный элемент 3, намотанный на первую катушку 14, соединен с вспомогательной тканью 36, и на первой подвижной каретке 20 обеспечены разделительные ролики 37, через которые пропускается удлиненный элемент 3 и вспомогательная ткань 36, чтобы отделять их друг от друга.

Ниже по ходу от разделительных роликов 37, удлиненный элемент 3 и вспомогательная ткань 36 следуют независимыми путями с тем, чтобы, в то время как удлиненный элемент 3 продолжает перемещаться по своему собственному пути в узле 11 обработки, как описано выше, вспомогательная ткань 36 перемещается по своему пути внутри первой подвижной каретки 20.

В частности, вспомогательная ткань 36 проходит через систему 38 временного накопления, которая по существу схожа с системой 33 временного хранения удлиненного элемента 3, описанной выше, но которая обеспечена на первой подвижной каретке 20. После прохождения через систему 38 накопления, упомянутая вспомогательная ткань 36 наматывается посредством сматывающего элемента 39 на вспомогательную катушку 40, которая также установлена для вращения на первой подвижной каретке 20.

Вспомогательная катушка 40 расположена параллельно первой катушке 14 и во втянутом положении относительно узла 11 обработки, и установлена на опору 41, которая по существу схожа с первой опорой 15, таким образом, чтобы иметь возможность вращаться вокруг своей собственной оси Y вращения.

На узле 11 обработки, предпочтительно, с той же стороны, что и первый двигатель 35, обеспечен второй двигатель 42, который может быть выборочно соединен со вспомогательной катушкой 40, чтобы управлять ей во вращении вокруг ее оси Y вращения.

Схожим образом с первым двигателем 35, второй двигатель 41 также может быть перемещен к гнезду 16 и от него, соответственно, чтобы освободить или зацепить соединительный элемент 43, обеспеченный на втулке 40a вспомогательной катушки 40.

Сматывающий элемент 39 параллельно перемещается с чередующимся направлением в осевом измерении вспомогательной катушки 40, чтобы последовательно наматывать вспомогательную ткань 36 на вспомогательную катушку 40. Это перемещение управляется посредством второго двигателя 42, с которым он кинематически соединен посредством передачи 44, например, типа, содержащего ремень или цепь.

Как упомянуто выше, вторая подвижная каретка 21, на которую установлена вторая катушка 18, в целом схожа с первой катушкой 20, и, следовательно, для ее конструкционных компонентов будут использоваться такие же номера ссылок, как использовались для первой подвижной каретки 20.

Когда первая подвижная каретка 20 соединена с узлом 11 обработки, чтобы разматывать удлиненный элемент 3 с первой катушки 14, вторая подвижная каретка 21 поддерживается в состоянии ожидания, готовая для соединения, в свою очередь, с узлом 11 обработки вместо первой подвижной каретки.

В этом состоянии, начальный конец 3b удлиненного элемента, намотанного на вторую катушку 18, преимущественно вытянут из второй катушки 18 и пропущен через разделительные ролики 37, где вспомогательная ткань 36 отсоединяется от удлиненного элемента, и подготовлен для последующего этапа соединения с завершающим концом 3a удлиненного элемента, намотанного на первую катушку 14.

Тем не менее, вспомогательная ткань 36 пропущена через систему 38 временного накопления, сматывающий элемент и, затем, частично намотана на вспомогательную катушку 40.

Вторая подвижная каретка 21 в состоянии ожидания может также храниться в складском хранилище 6 и перемещаться к устройству 10 для разматывания лишь в подходящее время.

Когда завершающий конец 3a удлиненного элемента 3, намотанного на первую катушку 14, покидает катушку, упомянутый конец 3a детектируется посредством детектирующего элемента 31, что предусматривает закрывание блокирующего зажима 32, таким образом, блокируя перемещение удлиненного элемента 3 вдоль узла 11 обработки. Тем временем, сборочная станция 2 снабжается удлиненным элементом 3, который находится в системе 33 временного накопления.

В это время, после перемещения первого и второго двигателей 35, 42 от соответствующих соединительных элементов 14b и 43, таким образом, отсоединяя первую катушку 14 и вспомогательную катушку 40, несущая конструкция 23 первой подвижной каретки 20 поднимается с земли посредством рычага 24, отсоединяя первую подвижную каретку 20 от фиксированной рамы 12 узла 11 обработки.

Затем первая подвижная каретка 20 удаляется от гнезда 16, оставляя место для второй подвижной каретки 21, которая сразу перемещается в гнездо 16, и, после правильного расположения и зацепления с фиксированной рамой 12, начальный конец 3b удлиненного элемента 3, который намотан на вторую катушку 18, соединяется с завершающим концом 3a удлиненного элемента 3, ранее намотанного на первую катушку 14, временно заблокированным посредством блокирующего механизма.

Соединение между двумя концами производится на выступе 45, который удобно расположен на узле 11 обработки между детектирующим элементом 31 и блокирующим зажимом 32.

Тем временем, первый и второй двигатели 35, 42 перемещаются в направлении гнезда 16, чтобы войти в зацепление со второй катушкой 18 и вспомогательной катушкой 40, которые установлены на второй подвижной каретке 21, в соответствующих соединительных элементах 14b и 43.

Когда соединение завершено, блокирующий зажим 32 освобождается, вторая катушка 18 и вспомогательная катушка 40 приводятся во вращение вокруг соответствующих осей, чтобы начать разматывание удлиненного элемента, намотанного на вторую катушку 18, и в то же время наматывать вспомогательную ткань 36 на вспомогательную катушку 40.

Эта операция замены первой подвижной каретки 20 второй подвижной кареткой 21 выполняется в течение бо