Тормозная система

Иллюстрации

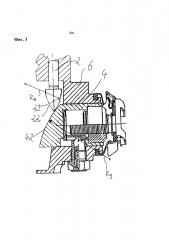

Показать всеИзобретение относится к области автомобилестроения. Тормозная система, в частности барабанный клиновой тормоз для коммерческих транспортных средств, содержит передающий элемент и поршневой элемент. Передающий элемент направлен с возможностью перемещения вдоль оси передачи. Поршневой элемент направлен с возможностью перемещения поперечно относительно оси передачи. Передающий элемент характеризуется наличием передающей поверхности, ориентированной наклонно относительно оси передачи. Поршневой элемент опирается на передающую поверхность, по существу, непосредственно при помощи поверхности поршня. Перемещение передающего элемента вдоль оси передачи вызывает перемещение поршневого элемента, по существу, поперечно относительно оси передачи. Достигается уменьшение установочного пространства и уменьшение массы тормозной системы. 12 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к тормозной системе, в частности, к барабанному клиновому тормозу для коммерческих транспортных средств.

Тормозные системы и среди них барабанные клиновые тормоза хорошо известны из уровня техники. Приведение в движение клиновидной геометрии в подобных системах осуществляют при помощи тормозного цилиндра, который действует на нее с некоторым усилием, при этом она зажата между двумя передающими усилие элементами, соединенными с тормозными колодками барабанного тормоза и прижимающими указанные тормозные колодки в направлении наружу к внутренней стороне тормозного барабана. Для передачи усилия между клиновидным передающим элементом и тормозными колодками в настоящее время используют тела качения, катящиеся по клиновидной геометрии передающего элемента и передающие усилие между передающим элементом и тормозными колодками. Известные тормозные системы обладают рядом недостатков, в частности, касательно их общего размера, поскольку тела качения вместе с корпусами тел качения являются очень объемными и требуют значительного установочного пространства. Кроме того, производство таких тормозных систем является сложным, поскольку увеличенное число компонентов и иногда сложные геометрические формы, в частности, в зоне корпуса тела качения, требуют не только отдельного изготовления нескольких компонентов, но и относительно большого расхода времени на установку или демонтаж тормозной системы. Следовательно, существует необходимость улучшения тормозных систем в части установочного пространства, необходимого тормозной системе, а также в части упрощения производства и сокращения издержек при установке или демонтаже.

Целью настоящего изобретения является создание тормозной системы, которая требует меньшего установочного пространства, характеризуется меньшей массой и является легкоустанавливаемой, при этом указанная система способна прикладывать требуемые тормозные усилия.

Поставленные цели достигаются при помощи тормозной системой, которой присущи признаки, раскрытые в п. 1 формулы изобретения. Дополнительные преимущества и признаки настоящего изобретения раскрыты в зависимых пунктах формулы изобретения.

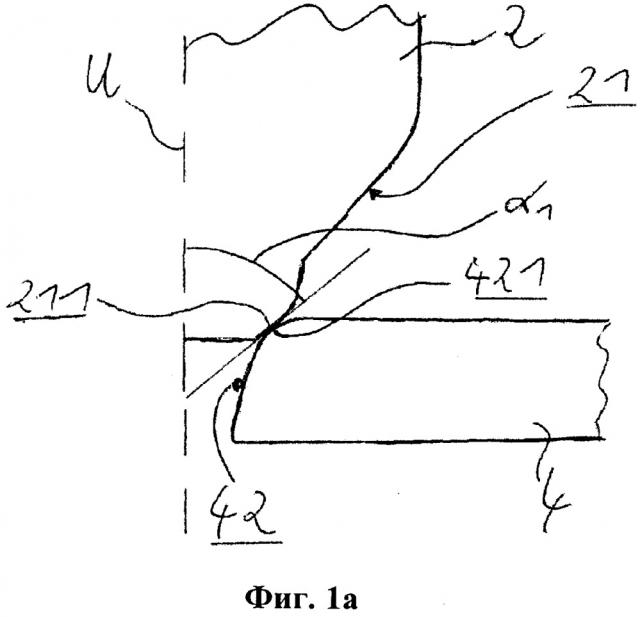

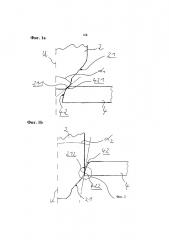

В соответствии с настоящим изобретением тормозная система, в частности, барабанный клиновой тормоз для коммерческих транспортных средств, содержит передающий элемент и поршневой элемент, причем передающий элемент направлен с возможностью перемещения вдоль оси передачи, поршневой элемент направлен с возможностью перемещения поперек относительно оси передачи, передающий элемент характеризуется наличием передающей поверхности, ориентированной наклонно относительно оси передачи, поршневой элемент опирается на передающую поверхность по существу непосредственно при помощи поверхности поршня, и перемещение передающего элемента вдоль оси передачи вызывает перемещение поршневого элемента по существу поперечно относительно оси передачи. Передающий элемент преимущественно представляет собой клиновой элемент барабанного клинового тормоза и направлен с возможностью перемещения вдоль оси передачи, причем передающий элемент преимущественно характеризуется основным направлением протяженности, проходящим параллельно оси передачи. Передающий элемент первым концом предпочтительно зацепляется с тормозным цилиндром, и тормозной цилиндр прикладывает к нему приводящее усилие. В направлении, противоположном приводящему усилию тормозного цилиндра, на передающий элемент преимущественно действует восстанавливающее усилие, стремящееся вывести передающий элемент из зацепления с поршневым элементом. На втором конце передающего элемента, противоположном первому концу, расположена передающая поверхность, ориентированная наклонно относительно оси передачи. Передающая поверхность преимущественно не имеет какой-либо части, ориентированной параллельно оси передачи. Под направлением с возможностью перемещения передающего элемента вдоль продольной оси следует понимать, что перемещение передающего элемента возможно лишь в одном направлении, при этом перемещение передающего элемента в направлении поперечно относительно оси ограничено, например, корпусом тормозной системы. В соответствии с настоящим изобретением поршневой элемент тормозной системы предпочтительно подобным образом расположен в ее корпусе и закреплен от перемещения вдоль оси передачи или параллельно ей, при этом он может перемещаться в направлении по существу поперечно относительно оси передачи. В контексте настоящего изобретения выражение «по существу поперечно относительно оси передачи» означает, что возможны производственные допуски и небольшие отклонения направления перемещения относительно оси передачи. В этой связи в контексте настоящего изобретения допускаются, в частности, углы 80-100° между направлением перемещения поршневого элемента и осью передачи, поскольку благодаря этому можно внести поправку на неравномерно распределенные усилия на тормозных колодках. Поршневой элемент характеризуется наличием поверхности поршня, опирающейся, по меньшей мере, в некоторых зонах на передающую поверхность передающего элемента. Вследствие наклонной ориентации передающей поверхности относительно оси передачи перемещение передающего элемента вдоль оси передачи приводит к перемещению поршневого элемента поперечно относительно оси передачи. Иными словами, поршневой элемент опирается на передающий элемент и на его передающую поверхность таким образом, что в начале перемещения передающего элемента поршневой элемент в первую очередь взаимодействует с частью передающей поверхности, расположенной ближе к оси передачи, чем после дальнейшего перемещения передающего элемента вдоль оси передачи, после чего поршневой элемент взаимодействует с частью передающей поверхности, находящейся дальше от оси передачи. Следовательно, при этом движении передающего элемента поршневой элемент скользит по существу непосредственно вдоль передающей поверхности передающего элемента. Выражение «по существу непосредственно» в контексте настоящего изобретения означает, что, в частности, никакие вращающиеся тела, такие как, например, тела качения, не расположены между передающей поверхностью и поверхностью поршня для передачи усилия между передающим элементом и поршневым элементом. Кроме того, предпочтительно также, что между поверхностью поршня и передающей поверхностью не расположена какая-либо невращающаяся промежуточная деталь. Благодаря отсутствию компонентов, расположенных между поверхностью поршня и передающей поверхностью, установочное пространство, требуемое для тормозной системы, может быть, в частности, значительно уменьшено, при этом корпус тормозной системы также может характеризоваться меньшими габаритами и, следовательно, масса также может быть уменьшена. Однако в контексте настоящего изобретения предусматривается, что между поверхностью поршня и передающей поверхностью вводится смазочная пленка или смазочное вещество, снижающая или снижающее трение между поверхностью поршня и передающей поверхностью. Благодаря этому можно также уменьшить, в частности, износ на соответствующих поверхностях передающего элемента и поршневого элемента.

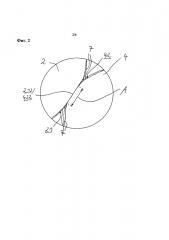

Согласно одному особенно предпочтительному варианту осуществления передающая поверхность и/или поверхность поршня является криволинейной. Согласно этому предпочтительному случаю, в котором по меньшей мере одна из поверхностей, передающая поверхность или поверхность поршня, является криволинейной, поверхность скольжения, образованная между передающей поверхностью и поверхностью поршня, может быть уменьшена. Благодаря этому может быть уменьшено, в частности, сопротивление скольжения в тормозной системе между передающей поверхностью и поверхностью поршня. Согласно одному предпочтительному варианту осуществления обе поверхности -передающая поверхность и поверхность поршня - являются криволинейными, по меньшей мере, в некоторых частях. Согласно этому варианту осуществления преимущественно возможно, во-первых, уменьшить поверхность контакта между передающей поверхностью и поверхностью поршня и, во-вторых, установить разный подъем передающей поверхности относительно оси передачи в разных положениях перемещения передающего элемента вдоль оси передачи. Таким образом, можно преимущественно установить прогрессивно-нелинейную характеристику между усилием, прикладываемым к передающему элементу, и усилием, которое в результате возникает из него и перемещает поршневой элемент от оси передачи. Иными словами, подъем на дальнем конце передающего элемента, на котором передающая поверхность выступает в сторону от оси передачи, больше, чем на той части передающей поверхности, которая лежит противоположно дальнему концу передающего элемента. Благодаря этому обеспечивают то, что когда на передающий элемент действует сила, прикладываемая тормозным цилиндром, указанный передающий элемент в первую очередь смещается высоким подъемом своей передающей поверхности относительно поршневого элемента, а поршневой элемент в первую очередь смещается в очень большой степени от оси передачи, причем, когда достигают максимального тормозного усилия, прикладываемой тормозной системой, при максимальном перемещении передающего элемента вдоль оси передачи, указанная ось передачи при линейном увеличении силы на передающем элементе передает на поршневой элемент экспоненциально увеличенную силу. Согласно этому предпочтительному варианту осуществления соответствующий график хода, то есть график перемещения поршневого элемента как функция перемещения передающего элемента является соответственно убывающим. Кривизна передающей поверхности и/или поверхности поршня является предпочтительно цилиндрической, причем между поршневым элементом и передающим элементом имеется предпочтительная линейная или прямоугольная область взаимодействия. Тем самым могут передаваться большие силы, однако при этом будет иметь место более высокое трение скольжения. Особенно предпочтительно, кривизна передающей поверхности и/или поверхности поршня характеризуется сферической формой, причем термин «сферическая» в данном случае следует понимать как означающий «имеющая форму сферической оболочки» или еще «бочкообразная». Согласно этому предпочтительному варианту осуществления между поршневым элементом и передающим элементом образуется точечная, круглая или эллиптическая область контакта, причем, преимущественно, имеет место очень низкое трение скольжения.

Согласно одному особенно предпочтительному варианту осуществления кривизна передающей поверхности и/или поверхности поршня может включать в себя последовательность прямолинейных частей, каждая из которых повернута на определенный угол 0-10°, и предпочтительно 0-5° относительно другой части, и которые прилегают друг к другу. Ряд линейных частей или, иными словами, предпочтительно прямолинейных частей передающей поверхности и/или поверхности поршня образует дугообразную геометрию. Особенно предпочтительно, части передающей поверхности и/или поверхности поршня могут быть выполнены или расположены в соответствии с настоящим изобретением как касательные части дуги окружности.

Согласно еще одному предпочтительному варианту осуществления одна из ++++9+передающей поверхности или поверхности поршня характеризуется вогнутой кривизной, причем другая из указанных поверхностей, т.е. соответственно поверхность поршня или передающая поверхность, характеризуется выпуклой кривизной, при этом радиус кривизны выпуклой кривизны предпочтительно меньше радиуса кривизны вогнутой кривизны. В этом случае радиус кривизны предпочтительно принимается средним радиусом кривизны, причем в контексте настоящего изобретения можно предусмотреть, что фактический локальный радиус кривизны изменяется вдоль кривизны. Благодаря предпочтительному сочетанию вогнутой кривизны на одном из компонентов (на передающем элементе или поршневом элементе) с выпуклой кривизной на другом компоненте (соответственно поршневом элементе или передающем элементе), в частности, можно уменьшить контактное давление или концентрации напряжений в материале, вызванные поверхностным давлением, поскольку одна поверхность всегда окружает другую соответствующую поверхность, по меньшей мере, в отдельных областях.

Согласно еще одному предпочтительному варианту осуществления передающая поверхность или поверхность поршня характеризуется первой кривизной с первым средним радиусом кривизны, а другая поверхность в каждом случае характеризуется второй кривизной со вторым средним радиусом кривизны, при этом отношение первого среднего радиуса кривизны ко второму среднему радиусу кривизны составляет 0,4-1, предпочтительно 0,5-0,95 и особенно предпочтительно приблизительно 0,7-0,85. Иными словами, одна из поверхностей - передающая поверхность или поверхность поршня - характеризуется первым средним радиусом кривизны. Поверхность, которая не характеризуется первым средним радиусом кривизны, соответственно предпочтительно характеризуется вторым средним радиусом кривизны. Особенно предпочтительно, согласно этому варианту осуществления первый средний радиус кривизны меньше или равен второму среднему радиусу кривизны, причем особенно предпочтительным является отношение 0,7-0,85. Благодаря предпочтительному сочетанию первого среднего радиуса кривизна и второго среднего радиуса кривизны, отношение которых составляет 0,4-1, можно преимущественно добиться особенно благоприятной геометрии контактной поверхности между передающей поверхностью и поверхностью поршня. К тому же можно уменьшить, в частности, сопротивление скольжения, возникающее при работе тормозной системы из-за трения между поверхностью поршня и передающей поверхностью, и при этом уменьшается повреждение двух поверхностей возникающим контактным давлением. Особенно предпочтительное отношение 0,5-0,95 первого среднего радиуса кривизны ко второму среднему радиусу кривизны показало хорошие результаты, в частности, при использовании в барабанных клиновых тормозах обычной конструкции, при этом в указанных барабанных клиновых тормозах обычное расположение тел качения между клином и соответствующими поршневыми элементами тормозных колодок может быть заменено конструкцией согласно настоящему изобретению с кривизной, по меньшей мере, в некоторых областях на передающей поверхности и/или поверхности поршня. Особенно предпочтительное отношение 0,7-0,85 показало хорошие результаты в проведенных заявителем испытаниях в барабанных клиновых тормозах на коммерческих транспортных средствах, причем, в частности, удалось добиться больших тормозных усилий, чем было возможно ранее в случае барабанных клиновых тормозов с телами качения.

Профиль кривизны передающей поверхности и/или поверхности поршня является преимущественно нелинейным. Геометрия, имеющая разные радиусы кривизны в сочетании с прямолинейными частями, считается нелинейным профилем или, иными словами, неравномерным или непостоянным профилем кривизны передающей поверхности и/или поверхности поршня. Преимущество этой нелинейно проходящей кривизны заключается в том, что можно задать определенную характеристическую линию движение-сила между поршневым элементом и передающим элементом. В соответствии с настоящим изобретением для определенных положений передающего элемента в тормозной системе могут быть предусмотрены специально разработанные подъемы передающей поверхности и/или поверхности поршня, причем указанные подъемы обеспечивают предпочтительную передачу усилия с малым износом передающих усилие поверхностей на передающем элементе и поршневом элементе.

Кроме того, предпочтительно, радиус кривизны выбранных частей передающей поверхности и/или поверхности поршня характеризуется разными значениями, и/или предусмотрена часть, которая не искривлена. Конфигурация кривизны на передающей поверхности и соответствующей поверхности поршня служит, иными словами, средством, позволяющим регулировать характеристическую линию движения или перемещения поршневого элемента в зависимости от перемещения передающего элемента. Иными словами, это означает, что если передающий элемент смещается тормозным цилиндром на некоторое расстояние хода, конфигурация или подъем передающей поверхности вдоль оси передачи является характеристической переменной для регулирования определенного перемещения поршневого элемента посредством определенного расстояния хода поперечно относительно оси передачи. В этой связи, само собой разумеется, что при более крутом подъеме соответствующих частей поверхности поршня вдоль оси передачи ход перемещения поршневого элемента поперечно относительно оси передачи, вызванный определенным расстоянием перемещения передающего элемента, является все большим. В этом случае связывание различных изогнутых или различных криволинейных частей на передающей поверхности и/или на поверхности поршня представляет собой средство, позволяющее, прежде всего, объединить благоприятные значения поверхностного давления и трения скольжения на основании кривизны соответствующих поверхностей с нелинейной характеристической линией движения поршневого элемента, зависящего от движения передающего элемента. Тем самым возможно, например, что в начале операции торможения - при определенном ходе перемещения передающего элемента - поршневой элемент должен покрыть как можно большее расстояние хода, при этом на указанном большом расстоянии хода должны ожидаться относительно малые силы на поршневом элементе, и быстро происходит зацепление тормозной колодки, приводимой поршневым элементом, с внутренней стороной тормозного барабана. После дальнейшего перемещения передающего элемента в состоянии тормозной системы, в котором должно быть достигнуто полное торможение или максимальное тормозное усилие, может быть предпочтительным, чтобы подъем передающей поверхности вдоль оси передачи был относительно малым, при этом ходом перемещения передающего элемента вызывается лишь относительно малый ход перемещения поршневого элемента, но при этом с очень большими силами, действующими на поршневой элемент, в результате чего тормозной системой может предпочтительно достигаться особенно большая тормозное усилие. Следовательно, благодаря нелинейной конфигурации кривизны передающей поверхности и/или поверхности поршня возможно, начиная с равномерного или постоянного смещения передающего элемента, обеспечить непостоянную или непропорциональную характеристику движения или характеристическую линию движения поршневого элемента, приводящую к определенному перемещению тормозных колодок и, следовательно, предпочтительной характеристике торможения. В этом случае может также быть предпочтительным предусмотреть между двумя криволинейными частями кривизны передающей поверхности и/или поверхности поршня некриволинейную часть, обеспечивающую, следовательно, прямолинейному росту характеристики движения поршневого элемента. Таким образом, в частности, если поверхность другого элемента, соответствующая в каждом случае прямолинейной части одного из элементов (поршневого элемента или передающего элемента), искривлена, преимущества криволинейной конфигурации передающей поверхности и/или поверхности поршня сочетаются с прямолинейным ростом и, следовательно, с усилием на поршневом элементе, которое постоянно увеличивается при увеличении усилия на передающем элементе.

Особенно предпочтительно, в первом состоянии тормозной системы передающая поверхность первой передающей частью взаимодействует с первой поршневой частью поверхности поршня, а во втором состоянии тормозной системы передающая поверхность второй передающей частью взаимодействует со второй поршневой частью поверхности поршня, при этом первая передающая часть проходит по существу под первым углом относительно оси передачи, а вторая передающая часть проходит по существу под вторым углом относительно оси передачи, причем второй угол предпочтительно меньше первого угла. Первое состояние тормозной системы представляет собой состояние в начале операции торможения, причем в этом состоянии поршневой элемент предпочтительно расположен ближе всего к оси передачи, а передающий элемент входит в зацепление с поршневым элементом, но без какого-либо перемещения поршневого элемента поперечно относительно оси передачи. Второе состояние тормозной системы представляет собой, предпочтительно, состояние, в котором тормозной системой вызывается или прикладывается максимальное тормозное усилие. Особенно предпочтительно, в этом случае передающий элемент перемещают в максимальной степени вдоль оси передачи от тормозного цилиндра, а поршневой элемент наиболее удален от оси передачи. В первом состоянии тормозной системы первая передающая часть передающей поверхности соответствует первой поршневой части поверхности поршня, причем первая передающая часть и, предпочтительно, первая поршневая часть проходят под первым углом относительно оси передачи. Аналогично, во втором состоянии тормозной системы вторая передающая часть передающей поверхности взаимодействует со второй поршневой частью поверхности поршня. В этом случае вторая передающая часть и, предпочтительно, вторая поршневая часть проходят по существу под вторым углом относительно оси передачи. В данном контексте выражение «проходят по существу под первым или вторым углом» означает, что если первая и/или вторая передающие части выполнены дугообразными, то первый или второй угол должен измеряться в каждом случае относительно прямой линии, проходящей через концевые точки соответствующей дуги первой или второй передающей части. В этом случае первый угол предпочтительно имеет большее значение, чем второй угол, в результате чего, иными словами, первая передающая часть ориентирована круче относительно оси передачи, чем вторая передающая часть. Согласно этому предпочтительному варианту осуществления может быть достигнут, в частности, эффект, заключающийся в том, что в начале операции торможения при постоянной скорости перемещения передающего элемента вдоль оси передачи достигается большее расстояние перемещения поршневого элемента, чем во втором состоянии тормозной системы. Во втором состоянии тормозной системы при равномерном перемещении передающего элемента на поршневой элемент могут передаваться большие усилия, в результате чего тормозной системой достигается большее тормозное усилие. Это улучшает отклик тормоза в первом состоянии тормозной системы и увеличивает максимальное достижимое тормозное усилие тормозной системы.

Согласно одному дополнительному варианту осуществления, когда тормозная система приведена в действие, передающая поверхность и поверхность поршня взаимодействуют друг с другом на участке скольжения, причем указанный участок скольжения занимает 0,05-0,3, предпочтительно 0,05-0,2 и особенно предпочтительно приблизительно 0,08-0,12 передающей поверхности и/или поверхности поршня. При перемещении передающего элемента вдоль оси передачи участок скольжения, естественно, перемещается предпочтительно как по передающей поверхности, так и по поверхности поршня. Поверхность или площадь участка скольжения определяет в данном случае поверхность трения скольжения, относящуюся к трению скольжения между передающим элементом и поршневым элементом. В контексте настоящего изобретения предпочтительно, в частности, поддерживать указанную поверхность скольжения как можно меньшей, однако при этом поверхность скольжения в качестве поверхности передачи действующей силы между передающим элементом и поршневым элементом не должна быть слишком малой, чтобы поддерживать малыми эффекты поверхностного давления и вызываемое в результате повреждение материала. В контексте настоящего изобретения отношение площади участка скольжения к площади передающей поверхности или поверхности поршня, составляющее 0,05-0,3, оказалось преимущественным для того, чтобы, во-первых, поддерживать малым трение скольжения между поршневым элементом и передающим элементом и, во-вторых, иметь возможность передавать достаточно большие силы между двумя поверхностями. Отношение площадей 0,05-0,2 оказалось в данном случае предпочтительным и преимущественным, в частности, в области барабанных клиновых тормозов для коммерческих транспортных средств, в которых используют обычные материалы, такие как, например, обычная упрочненная сталь и обычные смазочные вещества. В данном случае особенно предпочтительное отношение 0,08-0,12 может преимущественно быть использовано для тормозных систем с высокой нагрузкой, в которых к быстродействию тормозов выдвигаются особенно высокие требования, при этом, в частности, должно иметь место лишь очень малое трение скольжения по сравнению с тормозными системами, в которых допускается отношение 0,3 поверхности участка скольжения к передающей поверхности и/или поверхности поршня.

Особенно предпочтительно, геометрия передающей поверхности и/или поверхности поршня сконфигурирована таким образом, что в первом состоянии тормозной системы участок скольжения меньше, чем во втором состоянии тормозной системы. Следовательно, участок скольжения, т.е. участок, который между передающей поверхностью и поверхностью поршня, передает соответствующую силу перемещения, действующую на поршневой элемент, в первом состоянии тормозной системы предпочтительно меньше, чем во втором состоянии. Таким образом, в первом состоянии тормозной системы может быть достигнуто меньшее трение скольжения между передающим элементом и поршневым элементом, в то время как во втором состоянии тормозной системы большие усилия, действующие между передающей поверхностью и поверхностью поршня, передаются распределенными по большему участку скольжения. Посредством этого максимальное напряжение, вызываемое контактным давлением, в материале передающего элемента и поршневого элемента может быть уменьшено, а срок службы этих двух компонентов может быть увеличен. Предпочтительным средством для конфигурирования геометрии передающей поверхности и поверхности поршня является соответствующая адаптация кривизны соответствующих частей поверхности поршня и передающей поверхности. Следовательно, можно, в частности, предусмотреть, что в областях передающей поверхности и поверхности поршня, соответствующих друг другу в первом состоянии, на передающей поверхности и поверхности поршня предусмотрены меньшие радиусы кривизны и, следовательно, геометрия передачи «под более острым углом», чем в областях передающей поверхности и/или поверхности поршня, соответствующих друг другу во втором состоянии тормозной системы. Таким образом, например радиус кривизны передающей поверхности на ее конце, обращенном к тормозному цилиндру, предпочтительно больше, чем на ее конце, обращенном от тормозного цилиндра.

Особенно предпочтительно, передающая поверхность и/или поверхность поршня содержат/содержит упрочненный материал. В частности, в этом случае в качестве упрочненного материала может быть предусмотрено твердое хромированное поверхностное покрытие, причем указанное поверхностное покрытие может быть образовано непосредственно с материалом передающей поверхности и/или поверхности поршня. Согласно этому варианту осуществления производство поршневого элемента или передающего элемента может преимущественно быть реализовано максимально простым способом. Кроме того, предпочтительно, упрочненный материал может также наноситься в виде покрытия, такого как, например, твердое хромированное поверхностное покрытие, на передающую поверхность и/или поверхность поршня, причем, в частности, для ремонта изношенных передающих элементов и поршневых элементов указанное покрытие может просто и относительно экономически эффективно возобновляться, и эксплуатационные расходы на предлагаемую тормозную систему могут быть уменьшены. Кроме того, предпочтительно, на передающей поверхности и/или на поверхности поршня могут также быть предусмотрены керамические части, причем керамика может быть использована, в частности, для передачи сжимающих усилий с низким трением скольжения и малым фрикционным износом.

Согласно одному особенно предпочтительному варианту осуществления передающая поверхность содержит приемную область с передающей стороны, и/или поверхность поршня содержит приемную область со стороны поршня, предназначенную для подачи и распределения смазочного вещества между передающей поверхностью и поверхностью поршня. Особенно предпочтительно, приемная область с передающей стороны и/или приемная область со стороны поршня содержат/содержит карманы для смазочного вещества, в которых смазочное вещество может храниться и из которых оно непрерывно распределяется между передающей поверхностью и поверхностью поршня. Особенно предпочтительно, приемная область с передающей стороны и/или приемная область со стороны поршня содержат/со держит канавки, введенные в соответствующую поверхность и предназначенные для распределения смазочного вещества, такого как, например, консистентная смазка или вязкое масло, равномерно по передающей поверхности и/или поверхности поршня, когда тормозная система используется, а передающая поверхность смещена относительно поверхности поршня. В этой связи оказалось особенно преимущественным выполнение на передающей поверхности и/или на поверхности поршня специальной микроповерхностной структуры, причем указанная микроповерхностная структура, во-первых, без повреждения выдерживает высокие поверхностные нагрузки, действующие между передающей поверхностью и поверхностью поршня, и, во-вторых, способствует равномерному распределению смазочного вещества, в результате чего, в частности, может значительно уменьшаться износ передающей поверхности и поверхности поршня, и трение скольжения падает до минимума. Термин «микроповерхностная структура» относится, в частности, к канавкообразным каналам на передающей поверхности и/или поверхности поршня, причем указанные каналы имеют ширину и глубину от 100 нм до 2 мкм.

Особенно предпочтительно, между передающей поверхностью и поверхностью поршня предусмотрена смазочная пленка. Продемонстрировано, что, в частности, криволинейная или, предпочтительно, сферическая форма поверхности как на передающей поверхности, так и на поверхности поршня подходит для обеспечения в каждом состоянии движения передающего элемента относительно поршневого элемента того, что равномерная смазочная пленка между передающей поверхностью и поверхностью поршня не пропадает, и, следовательно, прямой контакт металл-металл или металл-керамика между двумя поверхностями всегда предотвращен. В случае прямого контакта металл-металл или контакта металл-керамика между передающей поверхностью и поверхностью поршня происходит особенно неблагоприятный износ, и в контексте настоящего изобретения предпочтительно, чтобы между этими поверхностями всегда была смазочная пленка, снижающая трение скольжения и уменьшающая износ. Особенно предпочтительно, смазочная пленка может также состоять из графита или подобного графиту или содержащего графит материала, причем особенно предпочтительно «хранилище» графита может быть введено в передающая поверхность и/или поверхность поршня, причем указанное хранилище графита распределяет смазочный графит между двумя поверхностями в зависимости от потребности. Кроме того, может быть предусмотрено и тефлоновое покрытие.

Преимущественно, передающий элемент характеризуется наличием второй передающей поверхности, предпочтительно выполненной плоскосимметрично относительно первой передающей поверхности, если исходить из плоскости, проходящей через ось передачи. Следовательно, передающий элемент преимущественно служит для привода или перемещения не только первого поршневого элемента, но и второго поршневого элемента, который ориентирован зеркально-симметрично и может перемещаться зеркально-симметрично относительно первого поршневого элемента. Вторая передающая поверхность предпочтительно обладает в данном случае такими же свойствами, как и первая передающая поверхность, и просто расположена плоскосимметрично относительно первой передающей поверхности.

Согласно одному альтернативному предпочтительному варианту осуществления может быть так, что передающий элемент содержит вторую передающую поверхность, предпочтительно выполненную плоскосимметрично относительно первой передающей поверхности, если исходить из плоскости, проходящей через ось передачи. Этот вариант осуществления может быть особенно преимущественным, если для ведущей тормозной колодки и ведомой тормозной колодки в барабанном тормозе необходимо обеспечить разную тормозную характеристику. При этом, например, вторая передающая поверхность может иметь больший подъем в некоторых частях относительно оси передачи, чем первая передающая поверхность на той же высоте относительно оси передачи. Следовательно, ведущая тормозная колодка может преимущественно быть приведена в зацепление с тормозным барабаном позже, чем ведомая тормозная колодка. Еще одним решающим фактором согласно этому варианту осуществления является то, что передающий элемент в барабанном тормозе ориентирован в правильном установочном положении, то есть, что, например, вторая передающая поверхность всегда ориентирована в направлении ведомой тормозной колодки или в направлении поршневого элемента, приводящего в действие ведомую тормозную колодку. Таким образом, рекомендуется выполнить соответствующую геометрическую структуру на валу передающего элемента, которую можно приводить в зацепление с тормозным цилиндром, причем указанная геометрия сигнализирует о правильном положении установки или не может быть вставлена в корпус тормозной системы без выбора правильного положения установки.

Особенно предпочтительно, для инициирования операции торможения передающий элемент подвергается действию или может подвергаться действию приводного усилия тормозного цилиндра для периодического введения в зацепление с поршневым элементом. В этой связи под «периодическим зацеплением» следует понимать нормальную работу тормоза, заключающуюся в нарастании силы в тормозном цилиндре и ее передаче на передающий элемент, в результате чего передающий элемент перемещает поршневой элемент или поршневые элементы таким образом, что одна или, предпочтительно, две тормозные колодки входят в зацепление с тормозным барабаном, причем после этого сила, развиваемая в тормозном цилиндре, уменьшается до нуля, при этом передающий элемент и, предпочтительно, поршневой элемент или поршневые элементы при помощи восстанавливающих элементов перемещается или перемещаются обратно в свое первоначальное положение, т.е. в положение до начала операции торможения. Иными словами, передающий элемент не является устройством повторной регулировки или регулировочным устройством. Путем выполнения соответствующих контактных поверхностей в соответствии с идеями настоящего изобретения, передающий элемент и поршневой элемент предпочтительно конструктивно исполнены для периодического вхождения в зацепление геометрическими формами, уменьшающим трение скольжения и оптимизирующим передачу силы, при этом также предусмотрено использование смазочной пленки. По сравнению с тормозными системами, известными из уровня техники, в случае представленной тормозной системы, в частности, возможны меньшая потребность в установочном пространстве, а также, благодаря преимущественной конфигурации передающих усилие поверхностей на передающем элементе и поршневом элементе, большое тормозное усилие.

Особенно предпочтительно, тормозная система содержит корпус, причем передающий элемент расположен в корпусе и направляется вдоль оси передачи при помощи корпуса, при этом поршневой элемент распо