Способ и устройство для изготовления жевательной резинки и жевательная резинка

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности. Способ изготовления жевательной резинки включает выдавливание жевательной резинки через множество отверстий в формующем устройстве с получением множества отдельных нитей экструдированной жевательной резинки. Затем указанное множество отдельных нитей экструдированной жевательной резинки охлаждают и направляют на агломерацию указанного множества отдельных охлажденных нитей жевательной резинки с получением массы отдельных охлажденных нитей жевательной резинки. Формуют указанную массу отдельных охлажденных нитей жевательной резинки с получением жевательной резинки заданной формы. Также предложены устройство для изготовления жевательных резинок и жевательная резинка. Изобретение позволяет получить изделие с меньшей массой на штучный объем, чем обычная жевательная резинка. 3 н. и 30 з.п. ф-лы, 8 ил., 2 табл.

Реферат

УРОВЕНЬ ТЕХНИКИ

[0001] Настоящее изобретение относится в общем к жевательной резинке. Более конкретно, данное изобретение относится к формованному изделию, состоящему из агломерированных отдельных нитей резинки.

[0002] Из предыдущего уровня техники известны многие способы получения жевательной резинки, но, вероятно, все наиболее популярные и широко используемые системы для изготовления жевательных резинок включают получение равномерного непрерывного блока жевательной резинки, которая затем может быть разрезан на отдельные порции. Отдельные порции обычно однородны по консистенции. Сам по себе блок образуется обычно путем нагревания и прокатывания массы жевательной резинки с получением желаемой высоты блока.

[0003] Кроме того, в случае таких продуктов как Big League Chew®, блок жевательной резинки измельчается или режется на множество тонких нитей, которые помещаются в пакет и продаются в виде рассыпных нитей. Диаметр разрезанных порций резинки является довольно большим. Стандартная жевательная резинка, подвергающаяся процессу разрезания, не вытягивается и не формуется.

[0004] Формование порций жевательной резинки из блока может быть энергоемким и требующим наличия большого пространства. Например, обычно требуется энергия для нагревания жевательной резинки до и во время прокатывания, а также для осуществления самого прокатывания. Кроме того, поскольку полученный блок обычно охлаждается после прокатывания, для охлаждения блока требуется значительное количество электрической энергии. Обычно желательно, чтобы блок жевательной резинки был более гибким во время прокатывания и затем менее гибким при упаковке.

[0005] Что касается использования пространства, системы нагревания и прокатывания, то они обычно требуют наличия большого пространства. Однако система нагревания и охлаждения блока часто имеет длину, составляющую много футов и поэтому обычно требует наличия значительных площадей, а также значительного расхода энергии, как указывалось выше.

[0006] Сама жевательная резинка обычно состоит из основы жевательной резинки и одного или более объемообразующих подсластителей, таких как сахара, полиолы или их комбинация. В состав могут быть также включены дополнительные ингредиенты, такие как, но без ограничения, клетчатка, вкусовые вещества, красители, активные вещества и высокоинтенсивные подсластители. Что касается ингредиентов в самой жевательной резинке, маркетинговые исследования выявили, что потребитель обычно предпочитает жевательную резинку, которая является сладкой и вкусной, и обеспечивает образование предпочтительного количества остатка жевательной резинки или остатка, что позволяет потребителю продолжать жевать резинку длительное время. В этом отношении обычно желательным является остаток жевательной резинки весом 0.2-0.6 г.

[0007] Один из наиболее распространенных способов изготовления жевательной резинки включает экструдирование ленты или листа, которые затем прокатываются (то есть, получаются листы), пока они остаются теплыми и гибкими до получения желаемой толщины. Затем жевательная резинка охлаждается на линии или снимается с линии для охлаждения. Жевательная резинка обычно охлаждается до твердости, достаточной для осуществления упаковки. Примеры упаковки включают завертывание в бумагу или пленку.

[0008] Следовательно, было бы полезно создать способ получения жевательной резинки, который мог бы обеспечить получение не имеющей аналогов жевательной резинки с приемлемыми для потребителя вкусом и сладостью, а также с приемлемым остатком жевательной резинки.

КРАТКОЕ РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0009] Один или более вариантов настоящего изобретения предусматривает системы и способы получения формованной жевательной резинки, состоящей из агломерированных отдельных нитей жевательной резинки. Отдельные нити жевательной резинки экструдируются из головки экструдера и затем охлаждаются с использованием охлаждающей системы, такой как воздуходувка или охлаждаемый конвейер, с образованием агломерированной массы отдельных нитей жевательной резинки. Агломерированная масса отдельных нитей жевательной резинки затем может быть обработана, сформована, разрезана и подвергнута нанесению линий разлома с получением заданной желаемой формы жевательной резинки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

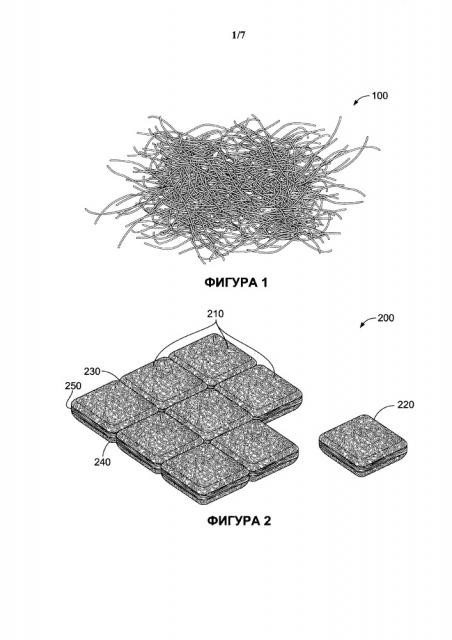

[0010] На Фигуре 1 показан пример отдельных охлажденных нитей жевательной резинки.

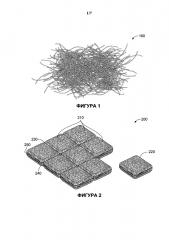

[0011] На Фигуре 2 показан пример отдельных охлажденных нитей жевательной резинки по Фигуре 1, которые были сформованы с получением блока из агломерированных нитей жевательной резинки 200.

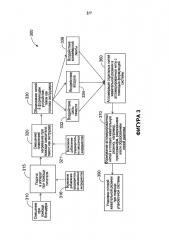

[0012] На Фигуре 3 приведена диаграмма 300 способа получения формованной жевательной резинки.

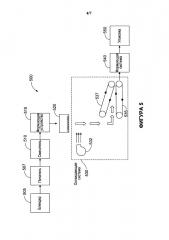

[0013] На Фигуре 4 показан вариант системы для формования жевательной резинки, включающей воздуходувку и охлаждающий ленточный конвейер.

[0014] Фигура 5 иллюстрирует вариант системы с воздуходувкой и двумя конвейерными лентами, расположенными под углом.

[0015] Фигура 6 иллюстрирует вариант системы с воздуходувкой и перфорированным ленточным конвейером.

[0016] Фигура 7 иллюстрирует вариант системы с совокупностью воздуходувок и перфорированным ленточным конвейером.

[0017] На Фигуре 8 показан вариант линии по производству листа с воздуходувкой.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0018] Таким образом, было бы полезно создать продукт и способ получения этого продукта, который обеспечивал бы получение приемлемой жевательной резинки, которая имеет однородную текстуру и содержит желаемое количество остатка жевательной резинки во время жевания. Дополнительное преимущество состоит в создании способа получения такого продукта, который требует меньшего расхода энергии и наличия меньшего пространства, чем традиционные способы получения жевательной резинки.

[0019] Как упоминалось выше, одним из преимуществ одного или более вариантов получаемой жевательной резинки, изготовленной из агломерированных отдельных нитей, является то, что по мере агломерации нитей в агломерированном продукте обычно образуются карманы воздуха. Соответственно, продукты, содержащие агломерированные нити, обычно являются менее плотными, чем известные жевательные резинки, которые состоят из разрезанных отрезков блока жевательной резинки. Согласно одному из вариантов уменьшение плотности может быть воплощено в меньшем объеме газа на единицу объема готовой жевательной резинки. Согласно другому варианту уменьшение плотности может быть воплощено в меньшем весе резинки на единицу объема готовой жевательной резинки.

[0020] В этой связи, как упоминалось выше, маркетинговые исследования показали, что потребитель обычно предпочитает жевательную резинку, которая обладает сладостью и вкусом, а также обеспечивает получение предпочтительного количества остатка жевательной резинки или остатка для жевания в течение длительного времени. Меньшая плотность агломерированных нитей может обеспечить получение жевательной резинки, состоящей из композиции, которая была предназначена для получения сладости и вкуса, которые желательны для потребителя, и в то же время получения желаемого остаточного продукта, но с меньшим количеством объемообразующего подсластителя.

[0021] Дополнительно, типичные машины для изготовления жевательной резинки захватывают массу жевательной резинки, прокатывают эту массу жевательной резинки с получением блока, используя один или более последовательных валиков (вальцев), охлаждают плиту жевательной резинки и затем делят на части и разрезают полученную плиту. Оборудование для осуществления такого процесса обычно требует значительного пространства, капитальных расходов и/или расхода энергии. Например, охлаждение блока жевательной резинки может потребовать наличия конвейерной ленты длиной, составляющие многие футы, которая проходит через охлаждающую камеру, или использования охлаждающих конвейерных лент. И конвейерные ленты, и охлаждающая камера являются дорогостоящими и потребляющими много энергии просто для того, чтобы выдерживать блок жевательной резинки при прохладной температуре, гораздо меньшей для охлаждения нагретого блока.

[0022] В противоположность этому, один или более вариантов настоящего изобретения предусматривает экструдирование массы жевательной резинки, раздув, агломерацию и формование изделия длиной в несколько метров, что позволяет сэкономить довольно большое пространство и/или зону размещения по сравнению с известными системами изготовления жевательной резинки. Кроме того, данная система требует меньших капиталовложений, чем известные системы для изготовления жевательной резинки, потому что некоторые компоненты устраняются и/или их размер уменьшается. Далее, данная система требует меньшего расхода электрической энергии для получения жевательной резинки. Например, энергия, требуемая для работы охлаждающей камеры в известных системах, может не применяться, вместо этого применяют воздуходувки.

[0023] Кроме того, следует отметить, что известные системы для изготовления жевательной резинки обычно работают путем получения блоков жевательной резинки, которые однородны по консистенции и которые затем разрезаются на отдельные куски или порции жевательной резинки. Образование жевательной резинки при агломерации рассматривается как совершенно новая и уникальная система и способ получения жевательной резинки.

[0024] На Фигуре 1 показан пример отдельных охлажденных нитей 100 жевательной резинки. Как видно из Фигуры 1, хотя отдельные нити жевательной резинки 100 могут контактировать и могут прилипать друг к другу, согласно одному из вариантов настоящего изобретения нити не подвергаются значительной деформации и могут все еще сохранять свою форму индивидуальных нитей.

[0025] Как описано ниже, согласно одному или более вариантам масса однородной жевательной резинки пропускается через формующее устройство с образованием отдельных нитей жевательной резинки. Массу жевательной резинки можно также назвать массой готовой жевательной резинки. Отдельные нити жевательной резинки можно также назвать отдельными нитями готовой резинки.

[0026] Отдельные нити жевательной резинки затем можно агломерировать с получением агломерированных нитей жевательной резинки. Агломерированные нити жевательной резинки можно также назвать агломерированной массой отдельных нитей жевательной резинки.

[0027] Агломерированные нити жевательной резинки затем могут быть подвергнуты формованию с получением формованного блока агломерированных нитей готовой жевательной резинки. Сформованный блок агломерированных нитей готовой резинки может быть затем разрезан на отдельные порции готовой жевательной резинки.

[0028] Согласно одному или более вариантам, описанным ниже, в готовой жевательной резинке могут быть использованы один или более из следующих составов. Эти составы являются примерами, которые используются при осуществлении способов с применением оборудования, описанного в данной заявке.

[0029] Вариант 1

[0030]

[0031] Вариант 2

[0032]

[0033] Фигура 2 показывает пример отдельных охлажденных нитей готовой жевательной резинки по Фигуре 1, которые были сформованы с получением блока агломерированных нитей жевательной резинки 200. Как показано на Фигуре 2, сформованный блок агломерированных нитей жевательной резинки по существу имеет форму плоского блока, листа и/или ленты, которая может быть сформована, например, при работе нижней охлаждающей конвейерной ленты 535 и верхней охлаждающей конвейерной ленты 537, что показано на Фигуре 5 ниже. Альтернативно, форма может быть описана как состоящая из прямоугольного и/или кубического пучка. Температурные условия таковы, что отдельные нити могут прилипать к соседним отдельным нитям, но нити не соединяются в одну плотную массу. Или же при соединении для получения формованного блока из агломерированных нитей жевательной резинки 200, отдельные нити могут быть еще видны именно в виде отдельных нитей, но сцепление и контакт между отдельными нитями увеличиваются в результате осуществления процесса формования. Агломерированные нити готовой жевательной резинки перед формованием блока могут быть названы "гнездной" массой.

[0034] Кроме того, агломерированная масса отдельных охлажденных нитей жевательной резинки образовывала решетку из девяти отдельных областей 210 жевательной резинки, которая может быть разделена потребителем на девять отдельных порций жевательной резинки, таких как отдельная порция 220 жевательной резинки.

[0035] Жевательная резинка 200 включает совокупность линий разлома 230, 240, которые перпендикулярны плоскости жевательной резинки и проходят вдоль верхней и нижней поверхностей жевательной резинки. Как упоминалось выше, линии разлома 230, 240 не проникают вглубь толщины жевательной резинки, а вместо этого оставляют центральную часть жевательной резинки 250 как соединитель между соседними отдельными областями 210 жевательной резинки.

[0036] Альтернативно, жевательная резинка 200 может быть практически любой заданной формы. Кроме прямоугольной и/или кубической формы, упомянутых выше, жевательная резинка может иметь конфигурацию круга, овальную форму или другую форму, такую как, например, стилизованные буквы или числа. Кроме того, отдельные порции жевательной резинки могут быть любой другой заданной формы, такой как квадраты, кубики, прямоугольники, сферы, круги, овалы или, например, в виде стилизованных букв или чисел.

[0037] На Фигуре 3 показана диаграмма 300 способа или процесса получения формованной жевательной резинки. Сначала на стадии 310 состав жевательной резинки перемешивается при помощи смесителя с образованием массы жевательной резинки. Масса жевательной резинки может включать отдельные компоненты, которые затем подвергаются перемешиванию, или предварительно перемешанную смесь. Затем на стадии 315 масса жевательной резинки подается в смеситель при помощи питателя. Или же, как возможность, показанная как стадия 316, дополнительные предварительно перемешанные материалы могут быть добавлены в это время к массе жевательной резинки.

[0038] Затем на стадии 320 перемешанная масса жевательной резинки может быть перемешана, расплавлена и/или нагрета, например, с использованием смесителя, такого как экструдер. Дополнительно, смешанная масса жевательной резинки может быть передана в формующее устройство, такое как экструдер. Кроме того, как возможность, показанная как стадия 321, в это время к массе жевательной резинки могут быть добавлены предварительно смешанные материалы.

[0039] Далее, на стадии 330, в формующем устройстве формуется масса жевательной резинки с получением отдельных нитей готовой жевательной резинки, например, при экструдировании массы жевательной резинки через головку экструдера. В процессе может быть также использован насос для перемещения массы жевательной резинки из питателя в головку экструдера. Как упоминалось выше, согласно одному из вариантов изобретения масса жевательной резинки, которая проходит через сопло головки экструдера, экструдируется в виде нескольких отдельных нитей жевательной резинки. Согласно одному из вариантов настоящего изобретения отдельные нити жевательной резинки имеют цилиндрическую, овальную, прямоугольную, квадратную или треугольную форму. Скорость прохождения массы жевательной резинки через головку экструдера предпочтительно такова, что из отверстий сопла головки экструдера вытекает равномерный поток массы жевательной резинки. Нити/потоки жевательной резинки удлиняются и утоньшаются, когда они падают под действием силы тяжести и потока воздуха из вентиляторов/воздуходувок, как описано ниже.

[0040] Таким образом, как только отдельные нити жевательной резинки выходят из формующего устройства, эти отдельные нити жевательной резинки обычно подвергаются воздействию силы тяжести на стадии 332, воздействию воздуха на стадии 334 и воздействию конвейерной ленты на стадии 336. Это воздействие может возникать во время перекрывающихся периодов времени. Например, отдельные нити могут падать под действием силы тяжести, под воздействием подаваемого воздуха и затем конвейерной ленты, возможно еще испытывая действие воздуха.

[0041] Более конкретно, по мере выхода отдельных нитей из формующего устройства, они могут проходить через отверстия в головке экструдера. Тогда отдельные нити могут подвергаться удлинению благодаря воздействию силы тяжести. Кроме того, отдельные нити могут подвергаться удлинению благодаря воздействию потока воздуха. Более конкретно, поток воздуха может быть направлен так, что он придает силу, действующую на отдельные нити, которая заставляет нити растягиваться и/или удлиняться.

[0042] Все виды воздействия, воздействия силы тяжести 332, воздуха 334 и конвейерной ленты 335, могут вносить свой вклад в работу охлаждающей системы для отдельных нитей. Например, при падении под действием силы тяжести нити могут подвергаться действию воздуха при относительно меньшей температуре и, таким образом, охлаждаться. Далее, подаваемый воздух, который воздействует на нити, может увеличить передачу тепла от нитей и, соответственно, ускорить охлаждение. Кроме того, подаваемый воздух может быть охлажден и/или увлажнен, что также способствует охлаждению. Наконец, может быть охлаждена конвейерная лента, и когда нити приходят в соприкосновение с конвейерной лентой, эти нити охлаждаются еще больше.

[0043] На стадии 360 отдельные нити агломерируют с получением агломерированных нитей. Как указывается в данной заявке, агломерация может начаться, например, когда нити раздуваются подаваемым воздухом и приходят в контакт друг с другом. Кроме того, нити могут перепутываться в процессе агломерации. Агломерация может продолжаться, когда нити падают на конвейерную ленту и приходят в соприкосновение с нитями, которые уже упали на конвейерную ленту. Дальнейшая агломерация может происходить в случае вариантов, когда нити механически приводятся в соприкосновение друг с другом, например, в случае варианта, показанного на Фигуре 5 с двумя противоположно расположенными конвейерными лентами.

[0044] Затем на стадии 370 отдельные агломерированные нити жевательной резинки могут быть сформованы с получением готовой жевательной резинки, например, путем разрезания при прессовании и/или нанесения линий разлома. Например, агломерированные нити жевательной резинки могут быть сформованы с получением блока агломерированных нитей жевательной резинки, как показано на Фигуре 2. Полученный блок может быть потом разрезан для получения порций желаемого размера, например, путем разрезания или рубки. Кроме того, на жевательную резинку могут быть нанесены линии разлома, например, для частичного деления на сегменты, или на части или порции, которые могут отделяться потребителем.

[0045] Наконец, на стадии 390 отсортированные по размеру жевательные резинки с нанесенными линиями разлома (и/или отдельные части готовой жевательной резинки) упаковывают для продажи потребителям и/или для транспортировки.

[0046] На Фигуре 4 показан вариант системы для получения формованной жевательной резинки, включающей воздуходувку и охлаждающую конвейерную ленту 400. Вариант, показанный на Фигуре 4, включает смеситель 405, питатель 407, смеситель 410, формующее устройство 415, отверстия 420, охлаждающую систему 430, содержащую воздуходувку 432 и охлаждающую конвейерную ленту 435, систему для формования 440 и систему для упаковки 450.

[0047] В процессе работы масса для получения жевательной резинки помещается и/или подается в смеситель, такой как смеситель 405. Альтернативно, ингредиенты можно загружать в смеситель 405 и затем перемешивать для образования жевательной резинки. Или же масса для получения жевательной резинки может подаваться в нагреватель и затем в смеситель и/или в экструдер. Кроме того, масса для получения жевательной резинки предпочтительно перемешивается до получения гомогенной смеси. Затем масса для получения жевательной резинки из смесителя 405 передается в питатель 407. Из питателя 407 эта масса передается в смеситель 410. В смесителе 410 масса для получения жевательной резинки перемешивается или температура этой массы регулируется, например, путем подачи тепла или путем расплавления массы жевательной резинки. Из смесителя 410 масса для получения жевательной резинки выдавливается или передается в формующее устройство 415, такое как экструдер, содержащий головку экструдера с отверстиями 420. Или же вместо экструзионной головки или в дополнение к ней может быть использована экструзионная направляющая планка или другое формующее устройство

[0048] Как упоминалось выше, формующее устройство 415 включает несколько небольших отдельных отверстий 420. Согласно одному из вариантов формующее устройство 415 может представлять собой экструдер, а отверстия 420 могут быть отверстиями в экструзионной головке. Масса жевательной резинки проходит через отверстия 420 и при этом формуются отдельные нити жевательной резинки. Согласно одному из вариантов масса может быть нагрета до ее прохождения через отверстия. Или же масса жевательной резинки может быть последовательно нагрета, охлаждена и снова нагрета до прохождения через отверстия.

[0049] Отдельные нити жевательной резинки затем охлаждаются при помощи охлаждающей системы 430. Более конкретно, отдельные нити жевательной резинки охлаждаются при соприкосновении с воздухом, который приводится в контакт с отдельными нитями жевательной резинки при помощи воздуходувки 432. Воздух, подаваемый при помощи воздуходувки 432 к отдельным нитям жевательной резинки, может иметь комнатную температуру или может быть охлажден какими-либо методами. Кроме того, к воздуху, выходящему из воздуходувки 432, могут быть добавлены другие жидкости (?), такие как азот или диоксид углерода. Согласно одному из вариантов к воздуху, выходящему из воздуходувки, могут быть добавлены другие жидкости (?), если температура отдельных нитей превышает заданную температуру.

[0050] У воздуха, выходящего из воздуходувки 432, можно также регулировать содержание влаги, чтобы оно было меньше или больше, чем содержание влаги у окружающего воздуха. Воздуходувка 432 может также вызвать уменьшение диаметра отдельных нитей или путем охлаждения, снижения содержания влаги, или путем растягивания по мере действия на отдельные нити воздуха из воздуходувки 432 и размещения их в пространстве. Согласно одному из вариантов растяжение может быть значительным. Например, в отверстии может быть сопло, имеющее диаметр 1 мм, а отдельная нить, которая экструдируется, может иметь маленький диаметр, такой как 0,2 мм.

[0051] Согласно одному из вариантов растягивание отдельных нитей может быть желательным, так как оно может способствовать предотвращению образования капель или сгустков жевательной резинки. Кроме того, хотя нити жевательной резинки могут быть соединены неравномерно и/или хаотически под действием воздуха и/или когда на них действует конвейерная лента, нити могут образовывать узор. Например, положение экструзионной головки относительно конвейера можно регулировать таким образом, чтобы экструзионная головка могла делать несколько поперечных проходов над временно остановившимся или медленно движущимся конвейером. Этот процесс может привести к наложению нескольких слоев отдельных нитей друг на друга на конвейерной ленте довольно равномерно или практически равномерно с образованием узора.

[0052] После того, как отдельные нити жевательной резинки испытают воздействие воздуха, подаваемого воздуходувкой 432, отдельные нити жевательной резинки собираются на конвейерной ленте 435 и образуют агломерированную массу отдельных нитей жевательной резинки. Охлаждающая конвейерная лента 435 может охлаждать жевательную резинку любым из нескольких путей. Согласно одному примеру охлаждающая конвейерная лента 435 охлаждает жевательную резинку за счет создания контакта с окружающим воздухом, когда жевательная резинка транспортируется конвейерной лентой 435. Согласно другому примеру охлаждающая конвейерная лента 435 может содержать внутренние элементы, которые охлаждают ленту конвейера таким образом, что охлаждающая конвейерная лента 435 обеспечивает дополнительной охлаждение кроме того, которое обеспечивает окружающий воздух. Согласно еще одному варианту охлаждающая конвейерная лента 435 проходит через охлаждающую камеру до контактирования с жевательной резинкой, например, на обратном пути конвейерной ленты и охлаждается, обеспечивая дополнительное охлаждение. Кроме того, охлаждающая конвейерная лента 435 с жевательной резинкой может проходить через охлаждающую камеру, когда лента конвейера перемещает жевательную резинку. Как упоминалось выше, один или более из описанных выше вариантов может применяться в отдельности или в комбинации с другими для охлаждения резинки.

[0053] Дополнительно, хотя большая часть отдельных нитей жевательной резинки агломерирует при соприкосновении друг с другом, когда отдельные охлажденные нити жевательной резинки собираются на конвейерной ленте 435, отдельные охлажденные нити могут также начать проходить начальные стадии агломерации при соприкосновении друг с другом, когда отдельные нити движутся под влиянием воздуха, подаваемого воздуходувкой 432.

[0054] Охлажденная масса агломерированных нитей жевательной резинки затем передается с охлаждающей ленты конвейера 435 в формующую систему 440. В формующей системе 440 жевательная резинка принимает желаемую форму и на нее могут быть нанесены линии разлома, если это желательно. Например, жевательная резинка может быть сформована с получением блока агломерированных нитей резинки в одной плоскости и затем разрезана или разрублена на отдельные порции жевательной резинки. Альтернативно, может быть сформован блок агломерированных нитей жевательной резинки в одной плоскости и затем разрезан, при этом в сформованном блоке жевательной резинки делают разрезы или тиснение, которые в основном, но не все, простираются через сформованный блок жевательной резинки с образованием линий разлома. Полученный продукт затем может быть легко разделен на отдельные порции пользователем при разломе вдоль мест, где имеются линии разлома. Кроме того, сформованный блок агломерированных нитей жевательной резинки может иметь линии разлома или на одной, или на обеих верхней и нижней поверхностях. При этом можно применять любое средство нанесения линий разлома, формования и/или разрезания.

[0055] Согласно одному из вариантов жевательная резинка формуется с получением блока агломерированных нитей в одной плоскости и затем в этой плоскости наносят линии разлома при контактировании и верхней поверхности, и нижней поверхности полученного блока агломерированных нитей с вырубленным тиснением отдельных порций жевательной резинки. Сформованный блок агломерированных нитей жевательной резинки с линиями разлома затем разрезается вдоль совокупности линий разлома для разделения сформованного блока жевательной резинки на множество порций жевательной резинки, при этом каждая порция включает другие порции с линиями разлома.

[0056] После того, как сформованный блок жевательной резинки будет разрезан и на него нанесут линии разлома, сформованный блок жевательной резинки передают в систему 450 для упаковки. В системе 450 для упаковки жевательная резинка упаковывается, например, путем завертывания в бумагу или фольгу.

[0057] Кроме того, на любом участке между смесителем 405 и отверстиями 420, жевательная резинка может быть расплавлена и/или охлаждена для кондиционирования жевательной резинки и/или для придания желаемой температуры всей жевательной резинке или ее части. Например, как только жевательная резинка попадает в экструдер, она сначала может быть расплавлена, затем слегка охлаждена и затем нагрета до прохождения через отверстия 420. Согласно одному из вариантов экструдер может включать первую зону, в которой жевательная резинка, по меньшей мере частично, расплавляется, вторую зону, где жевательная резинка, по меньшей мере частично, охлаждается, и третью зону, в которой жевательная резинка, по меньшей мере частично, нагревается перед пропусканием жевательной резинки через указанную совокупность отверстий.

[0058] Экструзионная головка предпочтительно включает множество отверстий, но может включать несколько или одно, или столько отверстий, сколько желательно и допускается конструкцией экструдера.

[0059] Кроме того, хотя на Фигуре 4 показано горизонтальное расположение отверстий, отверстия могут располагаться вертикально, в виде решетки или в виде любого желаемой схемы и могут иметь любую желаемую конфигурацию.

[0060] Кроме того, хотя на Фигуре 4 все отверстия имеют одинаковый размер, одно или более отверстий может быть больше или меньше, чем другие, чтобы получить нить жевательной резинки, имеющую другой размер, чем другие нити жевательной резинки, которые также при этом получаются.

[0061] Кроме того, экструзионная головка может быть вибрирующей, например, как в ультразвуковой системе. Такая вибрация может облегчить проход жевательной резинки через отверстия. Например, вибрация может уменьшить трение между массой жевательной резинки и поверхностью оборудования и/или краем головки.

[0062] Экструзионная головка может также иметь систему электрических зарядов. Система зарядно-разрядного комплекса может разряжать статический заряд, который появляется на экструзионной головке. Альтернативно, система зарядно-разрядного комплекса может создавать электрический заряд на отдельных нитях жевательной резинки, тогда отдельные нити жевательной резинки могут притягиваться друг к другу или отталкиваться друг от друга.

[0063] Кроме того, охлаждающая система 430 может включать воздушный нож, воздушное сопло, вентилятор, настольный вентилятор, воздуходувку Вентури и/или кольцо Вентури.

[0064] Кроме того, формующая система 440 может использовать горячий/нагретый или холодный штамп, или нагретые или не нагретые валики, такие как, например, компенсирующие валики.

[0065] Кроме того, смеситель может представлять собой смеситель V-образной формы.

[0066] Экструдер может также включать индикаторы температуры и/или давления и/или органы регулирования.

[0067] Размер отверстий в экструзионной головке может составлять примерно 0.05 мм или примерно 3.00 мм. Альтернативно, размер одного или более отверстий может составлять 0.05 мм, 0.5 мм, 1 мм, 1.25 мм, 1.5 мм, 1.75 мм, 2 мм или 3 мм. Согласно одному из вариантов более высокая производительность достигается при использовании отверстий с большим диаметром.

[0068] Далее, охлаждающие системы и/или способы, упомянутые в данной заявке, могут быть выполнены как остужающие системы и/или способы. Одно отличие состоит в том, что охлаждающие системы, которые охлаждают ниже некоторой температуры или которые используют охлаждающие элементы, которые действуют ниже некоторой температуры, иногда называются остужающими системами.

[0069] Кроме того, в вариантах, которые используют один или более валиков, валик может быть нагретым.

[0070] Далее, экструдер может быть любым, таким как, например, экструдер шнекового типа.

[0071] Жевательная резинка сама по себе предпочтительно включает основу жевательной резинки и объемообразующий подсластитель (сахара и/или полиолы). Кроме того, жевательная резинка может включать мягчитель, такой как глицерин. Жевательная резинка может дополнительно содержать крахмал, мальтодекстрин или другие материалы для регулирования растягивания или прочности отдельных нитей жевательной резинки при формовании.

[0072] Дополнительно на жевательную резинку могут быть нанесены распылением жидкие ингредиенты или опудриванием сухие ингредиенты, например, для отделки внешнего вида резинки. Такой ингредиент может быть добавлен во время осуществления одного или более способа из способа раздува, в то время как жевательная резинка перемещается на конвейере, способа придания нужного размера/нанесения линий разлома и/или способа упаковки. Кроме того, согласно одному из вариантов на жевательную резинку можно провести распыление после агломерации.

[0073] На Фигуре 5 показан вариант 500 системы с воздуходувкой и двумя конвейерными лентами, расположенными под углом. Вариант на Фигуре 5 включает смеситель 505, питатель 507, устройство для смешения 510, формующее устройство 515, отверстия 520, охлаждающую систему 530, включающую воздуходувку 532, нижнюю охлаждающую ленту конвейера 535 и верхнюю охлаждающую ленту конвейера 537, формующую систему 540 и систему для упаковки 550.

[0074] Вариант на Фигуре 5 в общем похож на вариант на Фигуре 4, но использует другую охлаждающую систему 530. Более конкретно, в охлаждающей системе 530 на Фигуре 5 отдельные нити жевательной резинки, которые выходят из отверстий 520, раздуваются воздуходувкой 532 для попадания между нижней лентой конвейера 535 и верхней лентой конвейера 537.

[0075] Более конкретно, воздуходувка 532 может быть такой же как воздуходувка 432 на Фигуре 4, но может иметь такую конфигурацию, чтобы выпускать воздух с более высокой скоростью для того, чтобы больше перемещать отдельные нити жевательной резинки. Под влиянием воздуха, выходящего из воздуходувки 532, отдельные нити жевательной резинки могут перемещаться на несколько сантиметров или метров до тех пор, пока отдельные нити жевательной резинки не начнут подвергаться влиянию нижней ленты конвейера 535 и/или верхней ленты конвейера 537.

[0076] Как только отдельные нити жевательной резинки начинают контактировать с одной или обеими из нижней охлаждающей ленты конвейера 535 и верхней ленты конвейера 537, они агломерируют с образованием агломерированных нитей жевательной резинки. Конвейерные ленты 535 и 537 сами по себе расположены так, что на их дальнем конце они разделены друг от друга расстоянием, равным желаемой высоте сформованного блока агломерированных нитей жевательной резинки. Таким образом, как только отдельные нити жевательной резинки начинают контактировать с одной или обеими из нижней охлаждающей ленты конвейера 535 и верхней ленты конвейера 537 и агломерируют, эти агломерированные нити жевательной резинки перемещаются одной или обеими лентами из нижней охлаждающей ленты конвейера 535 и верхней ленты конвейера 537. Нити на конвейерных лентах затем прессуются вместе с образованием сформованного блока (обычно расположенного в одной плоскости) агломерированных нитей жевательной резинки путем пропускания их через зазор в дальнем конце нижней охлаждающей ленты конвейера 535 и верхней ленты конвейера 537.

[0077] Сформованный блок агломерированных нитей жевательной резинки затем передается в формующую систему 540 и в систему упаковки 550, которые функционируют, как в системах, показанных на Фигуре 4.

[0078] Альтернативно, воздуходувка 532 может незначительно перемещать отдельные нити жевательной резинки в горизонтальном направлении, и отдельные нити жевательной резинки могут смещаться практически вертикально вниз из формующего устройства или экструзионной головки. Согласно этому варианту нижняя охлаждающая лента конвейера 535 располагается вертикально ниже экструзионной головки для сбора отдельных нитей жевательной резинки.

[0079] В соответствии с другим вариантом, хотя на Фигуре 5 показано, что верхняя охлаждающая лента конвейера 537 ориентирована под углом примерно 45 градусов, верхняя охлаждающая лента конвейера может быть расположена под меньшим углом равным по существу 10, 15, 20 или 30 градусов или под большим углом равным по существу 50, 60, 70, 80 или даже 90 градусам.

[0080] Например, согласно одному из вариантов верхняя охлаждающая лента конвейера 537 может быть ориентирована практически вертикально и скорость и/или объем воздуха, подаваемого воздуходувкой 532, может быть таким, что отдельные нити жевательной резинки подаются прямо на верхнюю охлаждающую ленту конвейера 537 и образуют агломерированные нити, агломерированные нити могут затем направлены вниз за счет действия верхней охлаждающей ленты конвейера 537.

[0081] Все альтернативы, описанные выше, со ссылкой на вариант, показанный на Фигуре 4, являются также альтернативами варианта, изображенного