Способ изготовления радиоприёмного устройства

Иллюстрации

Показать всеИзобретение относится к способу изготовления радиоприемного устройства с применением углеродных нанотрубок. Технический результат заключается в повышении стабильности работы и срока службы радиоприемного устройства с применением углеродных нанотрубок. Способ изготовления радиоприемного устройства с углеродными нанотрубками включает формирование диэлектрического слоя 2 на поверхности подложки 1, формирование электрически развязанных между собой катода 3, анода 4, радиоэлектрода и управляющего электрода с контактными площадками и с расположением их торцов по сторонам прямоугольника, формирование области каталитического слоя 7 на поверхности катода 3, примыкающей к его торцу, покрытие защитным слоем 8 каталитического слоя 7, за исключением боковой грани, примыкающей к торцу катода 3, формирование углубления в диэлектрическом слое и подложке с примыканием торцов электродов к нему проекционной фотолитографией и реактивным ионным плазменным травлением, выращивание массива углеродных нанотрубок 9 путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя 7, нанесенного на катод 3, обращенной к углублению, сращивание полученной структуры и герметизирующей пластины с помощью стеклянного припоя. 10 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к способу изготовления радиоприемного устройства с применением углеродных нанотрубок (УНТ). Изобретение может быть использовано для изготовления элементов и приборов радиоприемной аппаратуры.

В заявке на патент US 2010144296 (А1) «Carbon Nanotubes for Wireless Communication and Radio Transmission)) (МПК H04B 1/16, опубликовано 10.06.2010 г.) описано техническое решение изготовления демодулятора радиоприемного устройства с применением УНТ. Способ изготовления демодулятора включает, формирование на поверхности кремниевой подложки областей, содержащих катализатор для роста УНТ с помощью оптической фотолитографии, формирование УНТ параллельно поверхности подложки методом химического газофазного осаждения, и последующего формирования электродов Pd (20 нм) / Аu (80 нм) на расстоянии друг от друга 50 мкм. Недостатком данного технического решения является формирование УНТ параллельно поверхности подложки с фиксацией УНТ у вершины и основания с помощью электродов, что не позволяет сформировать радиоприемное устройство на основе механических колебаний УНТ.

В патенте США US 8717046 (В2) «Nanotube Resonator Devices)) (МПК G01R 27/04; Н03Н 9/24, опубликовано 06.05.2014 г.) описано радиоприемное устройство, состоящее из анода и катода, на поверхности которого зафиксирована одиночная углеродная нанотрубка. Способ изготовления радиоприемного устройства с применением углеродной нанотрубки включает фиксацию УНТ на катоде и размещении анода от него на достаточно близком расстоянии для протекания процесса автоэлектронной эмиссии из УНТ при подаче напряжения между катодом и анодом. Недостатком данного технического решения является необходимость размещения устройства в вакуумированном объеме для обеспечения условий протекания автоэлектронной эмиссии из УНТ, отсутствие управляющего электрода, наличие которого позволяет повысить стабильность тока автоэлектронной эмиссии без изменения напряжения между катодом и анодом.

Наиболее близким по совокупности существенных признаков (прототипом) изобретения является техническое решение, описанное в патенте США на изобретение US 8022791 (В2) «Radio frequency device comprising a vibratile carbon nanotube and a vibratile tuning electrode» (МПК H03H 9/24; H03H 9/46; H04B 1/16, опубликовано 20.09.2011 г.). В изобретении описан способ формирования радиоприемного устройства с применением углеродной нанотрубки, включающий формирование на диэлектрической или полупроводниковой первой подложке катода, формирование области, содержащей катализатор для роста одиночной УНТ в заданном месте с помощью фотолитографии или иным способом, выращивание УНТ методом плазмо-химического осаждения из газовой фазы, формирование на диэлектрической или полупроводниковой второй подложке управляющего электрода и анода с осциллирующим электродом, размещение первой и второй подложек на третьей подложке лицевой стороной друг напротив друга, соблюдая соосность УНТ и осциллирующего электрода. Недостатками данного технического решения являются необходимость размещения первой и второй подложек лицевой стороной друг напротив друга, что приводит к усложнению процесса сборки устройства, из-за необходимости соблюдать соосность УНТ и осциллирующего электрода, использование внешнего вакуумного корпуса накладывает ограничения на миниатюризацию и усложняет процесс изготовления радиоприемного устройства, отсутствие в конструкции радиоэлектрода ограничивает использование материалов для создания вакуумного корпуса и делает затруднительным использование внешней антенны или источников сигнала.

Технической проблемой изобретения является разработка способа изготовления радиоприемного устройства с применением массива УНТ и обеспечением роста массива УНТ на торце катода параллельно подложке, с обеспечением формирования катода, анода, управляющего электрода и радиоэлектрода на одной подложке, в одной плоскости на фиксированном расстоянии друг от друга, с обеспечением формирования вакуумированного объема в рабочей области радиоприемного устройства.

Технический результат заключается в увеличении величины низкочастотного сигнала посредством увеличения автоэмиссионного тока за счет использования массива УНТ, в уменьшении рабочего напряжения из-за минимизации расстояния между катодом и анодом, в уменьшении габаритов радиоприемного устройства за счет формирования вакуумированного объема посредством сращивания герметизирующей пластины и подложки, в совокупности с повышением стабильности работы и срока службы радиоприемного устройства с применением углеродных нанотрубок.

Для достижения вышеуказанного технического результата способ изготовления радиоприемного устройства с углеродными нанотрубками включает формирование диэлектрического слоя на поверхности подложки, формирование электрически развязанных между собой катода, анода, радиоэлектрода и управляющего электрода с контактными площадками и с расположением их торцов по сторонам прямоугольника, формирование области каталитического слоя на поверхности катода, примыкающей к его торцу, покрытие защитным слоем каталитического слоя, за исключением боковой грани, примыкающей к торцу катода, формирование углубления в диэлектрическом слое и подложке с примыканием торцов электродов к нему проекционной фотолитографией и реактивным ионным плазменным травлением, выращивание массива углеродных нанотрубок путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя, нанесенного на катод, обращенной к углублению, сращивание полученной структуры и герметизирующей пластины с помощью стеклянного припоя.

От прототипа способ изготовления радиоприемного устройства с углеродными нанотрубоками отличается тем, что для изготовления радиоприемного устройства используется одна подложка с диэлектрическим слоем, на поверхности подложки сформированы катод, анод, радиоэлектрод и управляющий электрод с контактными площадками и с расположением их торцов по сторонам прямоугольника, на поверхности катода, последовательно сформированы области каталитического и защитного слоев, примыкающей к его торцу таким образом, чтобы обеспечить рост УНТ с боковой грани каталитического слоя, в диэлектрическом слое и подложке сформировано углубление, массив УНТ выращен путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя, обращенной к углублению, сращивание полученной структуры и герметизирующей пластины происходит с помощью стеклянного припоя.

Формирование катода, анода, радиоэлектрода и управляющего электрода с контактными площадками и с расположением их торцов по сторонам прямоугольника, на поверхности катода, последовательное формирование области каталитического и защитного слоев, примыкающей к его торцу таким образом, чтобы обеспечить рост УНТ только с боковой грани каталитического слоя, формирование углубления в диэлектрическом слое и подложке, выращивание массива УНТ путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя, обращенной к углублению, сращивание полученной структуры и герметизирующей пластины с помощью стеклянного припоя обеспечивает размещение катода, анода с выращенным массивом УНТ, радиоэлектрода и управляющего электрода в одной плоскости. Таким образом, формируется радиоприемное устройство, с размещенным в вакуумированном объеме массивом УНТ, что обеспечивает увеличение величины низкочастотного сигнала, упрощает процесс изготовления с минимизацией габаритов устройства. Наличие в конструкции радиоэлектрода позволяет подключить внешнюю антенну для обеспечения приема слабого источника радиосигнала.

В частных случаях выполнения изобретения торцы противоположных друг к другу электродов расположены на расстоянии от 0,5 до 10 мкм.

В частных случаях выполнения изобретения катод, анод, радиоэлектрод и управляющий электрод могут быть выполнены, по меньшей мере, из одного слоя титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или вольфрама толщинами от 0,2 до 3 мкм.

В частных случаях выполнения изобретения защитный слой может быть выполнен, по меньшей мере, из одного слоя титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или вольфрама толщиной от 0,1 до 1 мкм.

В частных случаях выполнения изобретения каталитический слой может быть выполнен, по меньшей мере, из одного слоя железа, и/или кобальта, и/или никеля и/или их сплавов толщиной от 1 до 200 нм.

В частных случаях выполнения изобретения подложка состоит, по меньшей мере, из одного слоя кремния и/или оксида кремния, и/или ситалла, и/или стекла, и/или оксида алюминия толщиной от 0,1 до 1 мм.

В частных случаях выполнения изобретения углубление в подложке выполнено глубиной от 0,1 мкм до 20 мкм.

В частных случаях выполнения изобретения диэлектрический слой выполнен из оксида кремния, и/или оксида алюминия, и/или нитрида кремния толщиной от 50 нм до 3 мкм.

В частных случаях выполнения изобретения герметизирующая пластина выполнена из кремния и/или оксида кремния, и/или ситала, и/или стекла, и/или оксида алюминия толщиной от 0,1 мм до 1 мм.

В частных случаях выполнения изобретения стеклянный припой наносят методом печати толщиной от 50 до 300 мкм.

В частных случаях выполнения изобретения сращивание герметизирующей пластины и подложки происходит при температуре от 350 до 600°С и давлении не более в 1×10-3 Па.

Совокупность признаков, характеризующих изобретение, позволяет изготовить радиоприемное устройство с увеличенным значением коэффициента усиления низкочастотного сигнала, с повышенной надежностью функционирования и увеличенным сроком службы.

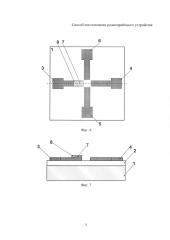

Изобретение поясняется чертежами, где

на фиг. 1 - схематическое изображение среза подложки с сформированным диэлектрическим слоем;

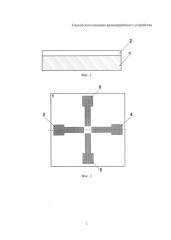

на фиг. 2 - схематическое изображение подложки после формирования катода, анода, радиоэлектрода и управляющего электрода с контактными площадками, вид сверху;

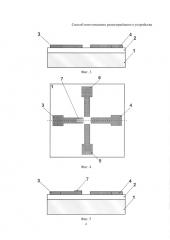

на фиг. 3 - схематическое изображение среза подложки вдоль штриховой линии, изображенной на фиг. 2, после формирования катода, анода, радиоэлектрода и управляющего электрода с контактными площадками;

на фиг. 4 - схематическое изображение структуры после формирования области каталитического слоя на поверхности катода, вид сверху;

на фиг. 5 - схематическое изображение среза структуры вдоль штриховой линии, изображенной на фиг. 4, после формирования области каталитического слоя на поверхности катода;

на фиг. 6 - схематическое изображение структуры после формирования области защитного слоя над областью каталитического слоя на поверхности катода, вид сверху;

на фиг. 7 - схематическое изображение среза структуры вдоль штриховой линии, изображенной на фиг. 6, после формирования области защитного слоя над областью каталитического слоя на поверхности катода;

на фиг. 8 - схематическое изображение среза структуры после формирования углубления в диэлектрическом слое и подложке;

на фиг. 9 - схематическое изображение структуры с выращенным массивом УНТ на боковой грани каталитического слоя, обращенной к углублению, вид сверху;

на фиг. 10 - схематическое изображение среза структуры вдоль штриховой линии, изображенной на фиг. 9, с выращенным массивом УНТ на боковой грани каталитического слоя, обращенной к углублению;

на фиг. 11 - схематическое изображение среза структуры после сращивания полученной структуры и герметизирующей пластины с помощью стеклянного припоя.

Способ изготовления радиоприемного устройства с углеродными нанотрубоками, включает следующие операции: формирование на поверхности подложки 1 диэлектрического слоя 2 (фиг. 1), формирование электрически развязанных между собой катода 3, анода 4, радиоэлектрода 5 и управляющего электрода 6 с контактными площадками и с расположением их торцов по сторонам прямоугольника (фиг. 2 и фиг. 3), формирование области каталитического слоя 7 на поверхности катода 3 (фиг. 4 и фиг. 5), примыкающей к его торцу, покрытие защитным слоем 8 каталитического слоя 7, за исключением боковой грани, примыкающей к торцу катода 3 (фиг. 6 и фиг. 7), формирование углубления в диэлектрическом слое 2 и подложке 1 с примыканием торцов электродов к нему проекционной фотолитографией и реактивным ионным плазменным травлением (фиг. 8), выращивание массива углеродных нанотрубок 9 путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя 7, нанесенного на катод 3, обращенной к углублению (фиг. 9 и фиг. 10), сращивание полученной структуры и герметизирующей пластины 10 с помощью стеклянного припоя 11 (фиг. 11).

Подложка 1 состоит, по меньшей мере, из одного слоя кремния и/или оксида кремния, и/или ситалла, и/или стекла, и/или оксида алюминия толщиной от 0,1 до 1 мм. Диэлектрический слой 2 выполнен из оксида кремния, и/или оксида алюминия, и/или нитрида кремния толщиной от 50 нм до 3 мкм.

Катод 3, анод 4, радиоэлектрод 5 и управляющий электрод 6 могут быть выполнены, по меньшей мере, из одного слоя титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или вольфрама толщинами от 0,2 до 3 мкм. Торцы противоположных друг к другу электродов расположены на расстоянии от 0,5 до 10 мкм. Каталитический слой 7 может быть выполнен, по меньшей мере, из одного слоя железа, и/или кобальта, и/или никеля и/или их сплавов толщиной от 1 до 200 нм. Защитный слой 8 может быть выполнен, по меньшей мере, из одного слоя титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или вольфрама толщиной от 0,1 до 1 мкм. Углубление в подложке 1 выполнено глубиной от 0,1 мкм до 20 мкм.

Герметизирующая пластина 10 выполнена из кремния и/или оксида кремния, и/или ситала, и/или стекла, и/или оксида алюминия толщиной от 0,1 мм до 1 мм. Стеклянный припой 11 наносят методом печати толщиной от 50 до 300 мкм. Сращивание герметизирующей пластины 10 и подложки 1 происходит при температуре от 350 до 600°С и давлении не более в 1×10-3 Па

Формирование массива углеродных нанотрубок 9 путем плазмо-химического осаждения из газовой фазы может быть реализовано методикой, описанной в патенте RU 2504746.

Пример

Для изготовления радиоприемного устройства с углеродными нанотрубками на поверхности кремниевой подложки толщиной 500 мкм формируется диэлектрический слой SiO2 толщиной 2 мкм методом термического окисления кремния; катод, анод, радиоэлектрод и управляющий электрод с контактными площадками формируются посредством магнетронного напыления слоя алюминия толщиной 2 мкм, проведения проекционной фотолитографии и реактивно-ионного плазменного травления слоя алюминия; формирование области каталитического слоя на поверхности катода электронно-лучевым напылением слоя никеля толщиной 20 нм и проведением проекционной фотолитографии и реактивного ионного плазменного травления никеля; покрытие защитным слоем каталитического слоя посредством магнетронного напыления слоя алюминия толщиной 0,5 мкм, проведения проекционной фотолитографии и реактивного ионного плазменного травления алюминия; формирование углубления в диэлектрическом слое оксида кремния и подложке суммарной глубиной 3 мкм проекционной фотолитографией и реактивным ионным плазменным травлением; выращивание массива углеродных нанотрубок путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя. Для этого структура размещалась на держателе в загрузочной камере, производилась откачка загрузочной камеры, затем с помощью загрузочного устройства образцы были введены в реактор и помещены на поверхность рабочего стола, нагретого до температуры 500°С. Давление в реакторе было доведено до 5×10-3 Па. После чего в реакторе обеспечивали проток аргона со скоростью подачи 350 см3/мин, аммиака 100 см3/мин и ацетилена 50 см3/мин при давлении 1000 Па и была произведена генерация высокочастотной плазмы с подачей электромагнитного излучения мощностью 30 Вт от генератора. По окончании процесса синтеза УНТ прекращена подача электромагнитного излучения, аргона, аммиака и ацетилена, произведено уменьшение давления до 5×10-3 Па и извлечен образец.

Сращивание полученной структуры и герметизирующей пластины из кремния толщиной 200 мкм производилось посредством нанесения стеклянного припоя методом печати толщиной 200 мкм на поверхность подложки, размещения структуры и герметизирующей пластины в вакуумной камере установки для сращивания, получении давления 9×10-4 Па в рабочей области вакуумной камеры, нагрева образцов до 500°С, совмещения подложки и герметизирующей пластины, термической обработки структуры в течение 15 мин при заданной температуре, охлаждения до комнатной температуры и извлечения сформированного образца радиоприемного устройства.

1. Способ изготовления радиоприемного устройства с углеродными нанотрубками, включающий: формирование диэлектрического слоя на поверхности подложки, формирование электрически развязанных между собой катода, анода, радиоэлектрода и управляющего электрода с контактными площадками и с расположением их торцов по сторонам прямоугольника, формирование области каталитического слоя на поверхности катода, примыкающей к его торцу, покрытие защитным слоем каталитического слоя, за исключением боковой грани, примыкающей к торцу катода, формирование углубления в диэлектрическом слое и подложке с примыканием торцов электродов к нему проекционной фотолитографией и реактивным ионным плазменным травлением, выращивание массива углеродных нанотрубок путем плазмо-химического осаждения из газовой фазы на боковой грани каталитического слоя, нанесенного на катод, обращенной к углублению, сращивание полученной структуры и герметизирующей пластины с помощью стеклянного припоя.

2. Способ по п. 1, отличающийся тем, что торцы противоположных друг к другу электродов расположены на расстоянии от 0,5 до 10 мкм.

3. Способ по п. 1, отличающийся тем, что катод, анод, радиоэлектрод и управляющий электрод могут быть выполнены, по меньшей мере, из одного слоя титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или вольфрама толщинами от 0,2 до 3 мкм.

4. Способ по п. 1, отличающийся тем, что защитный слой может быть выполнен, по меньшей мере, из одного слоя титана и/или молибдена, и/или золота, и/или платины, и/или алюминия, и/или меди, и/или хрома, и/или вольфрама толщиной от 0,1 до 1 мкм.

5. Способ по п. 1, отличающийся тем, что каталитический слой может быть выполнен, по меньшей мере, из одного слоя железа, и/или кобальта, и/или никеля, и/или их сплавов толщиной от 1 до 200 нм.

6. Способ по п. 1, отличающийся тем, что подложка состоит, по меньшей мере, из одного слоя кремния и/или оксида кремния, и/или ситалла, и/или стекла, и/или оксида алюминия толщиной от 0,1 до 1 мм.

7. Способ по п. 1, отличающийся тем, что углубление в подложке выполнено глубиной от 0,1 мкм до 20 мкм.

8. Способ по п. 1, отличающийся тем, что диэлектрический слой выполнен из оксида кремния, и/или оксида алюминия, и/или нитрида кремния толщиной от 50 нм до 3 мкм.

9. Способ по п. 1, отличающийся тем, что герметизирующая пластина выполнена из кремния и/или оксида кремния, и/или ситалла, и/или стекла, и/или оксида алюминия толщиной от 0,1 мм до 1 мм.

10. Способ по п. 1, отличающийся тем, что стеклянный припой наносят методом печати толщиной от 50 до 300 мкм.

11. Способ по п. 1, отличающийся тем, что сращивание герметизирующей пластины и подложки происходит при температуре от 350 до 600°С и давлении не более в 1×10-3 Па.