Способ воздушного термостатирования отсеков космического аппарата при наземных испытаниях и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к оборудованию для наземных испытаний объектов ракетно-космической техники. Способ воздушного термостатирования отсеков космического аппарата (КА) включает нагнетание воздуха из окружающей среды, его охлаждение, осушку, нагревание и подачу в термостатируемый отсек КА. В процессе нагнетания измеряют температуры воздуха на входе в нагнетатель и на его выходе при различных заданных расходах воздуха, определяют величины нагрева воздуха в нагнетателе. После охлаждения и осушки нагревают воздух внутри теплозвукоизолированной зоны до требуемой температуры. Устройство для воздушного термостатирования отсеков КА включает корпус, воздухонепроницаемую перегородку, разделяющую корпус на две зоны - холодильную и теплозвукоизолированную. В теплозвукоизолированной зоне верхней части корпуса размещены охладитель-осушитель воздуха с линией отвода конденсата, нагреватель воздуха, нагнетатель воздуха с регулируемым числом оборотов, на входе и на выходе которого установлены датчики температуры воздуха. В холодильной зоне размещены конденсатор воздушного охлаждения, холодильный компрессор и расширительное устройство. Техническим результатом группы изобретений является повышение энергоэффективности термостатирования. 2 н.п. ф-лы, 1 ил.

Реферат

Группа изобретений относится к оборудованию для испытаний объектов ракетно-космической техники и предназначено для термостатирования отсеков космических аппаратов при наземных проверочных испытаниях.

Термостатирование отсеков большинства космических аппаратов (КА) при проверочных испытаниях производится потоком воздуха, подаваемым в космический аппарат с требуемыми величинами давления, расхода, температуры, влажности. Известны воздушные устройства термостатирования по авторским свидетельствам SU 799584, опубл. 20.11.2005, МПК: F28B 29/00 (2006.01); SU 1749653, опубл. 23.07.1992 г., МПК: F25B 29/00 (2006.01), SU 1740911, опубл. 15.06.1992 г., МПК F25B 29/00 (2006.01) и по патентам RU 2190165, опубл. 27.09.2002, МПК: F24F 5/00 (2000.01), F24F 3/14 (2006.01); RU 2184912, опубл. 10.07.2002, МПК: F25B 29/00 (2006.01), содержащие средства воздухоснабжения, осушки, охлаждения, нагрева, в которых в качестве средств воздухоснабжения используется высоконапорный вентилятор или компрессор, обеспечивающие подачу воздуха в термостатируемый отсек с давлением, позволяющим преодолевать сопротивление аппаратов осушки, охлаждения, нагрева воздуха и трубопроводов и иметь требуемую величину давления воздуха на входе в приборный отсек КА для преодоления сопротивления объекта при истечении в окружающую среду.

Недостатками указанных выше устройств термостатирования являются ограниченное время работы в режиме осушки воздуха с использованием адсорберов, обусловленное временем насыщения их влагой, а также необходимость регенерации адсорберов после насыщения их влагой путем подачи в них сухого воздуха, нагретого до температуры 250°С от 8 до 10 часов, а это связано с большим дополнительным потреблением электроэнергии и потерями производимого воздуха.

Известны также способы и установки для обеспечения объектов теплом и холодом по авторским свидетельствам SU 803591, опубл. 20.11.2005, МПК: F25B 29/00 (2006.01), SU 915524, опубл. 20.11.2005, МПК: F25B 29/00 (2006.01), в которых при наличии одного средства воздухоснабжения получают два потока термостатирующего воздуха при одинаковом давлении: один поток воздуха охлаждают до требуемой температуры при расширении в турбодетандере, а второй поток нагревают до требуемой температуры в рекуперативных теплообменниках при теплообмене с потоком воздуха, нагретым при сжатии в средствах воздухоснабжения. Эти способы менее энергоемки, но турбодетандер создает при работе очень сильный шум, заставляя рабочий персонал работать в наушниках.

Известен способ термостатирования космической головной части воздухом высокого давления и система для его осуществления по патенту RU 2335438, опубл. 10.10.2008, МПК: F25B 29/00 (2000.01), предназначенные для термостатирования КА при нахождении его на стартовом комплексе. Термостатирование КА после заправки компонентами топлива осуществляют сжатым воздухом, при этом давление воздуха перед подачей в объект термостатирования снижают с помощью редуктора с 40 МПа до 6-10 МПа. Такое решение, несмотря на свою простоту, имеет существенный недостаток, заключающийся в том, что оно не обеспечивает выдачу сжатого воздуха с заданными температурой и влажностью, при этом обеспечивается и регулируется только расход воздуха. И если при кратковременном нахождении КА перед стартом на стартовом комплексе это допустимо, то при длительных наземных испытаниях приборных отсеков и самих КА необходимо поддерживать параметры воздуха, поступающего на термостатирование в более узком диапазоне.

Известен способ воздушного термостатирования космических объектов, осуществляемый устройством для воздушного термостатирования космических объектов по патенту RU 2184912, опубл. 10.02.2002 г., МПК: F25B 29/00 (2000.01), а также способ воздушного термостатирования космических объектов и устройство для воздушного термостатирования космических объектов по патенту RU 2215951, опубл. 10.11.2003 г., МПК: F25В 29/00 (2000.01). Упомянутые способы заключаются в получении сжатого воздуха от источника воздухоснабжения, его редуцировании (принудительном снижении до более низкого давления), его охлаждении, нагревании до заданных температур и подаче воздуха потребителю. Устройство, осуществляющее указанный способ, содержит источник воздухоснабжения, воздуховод подачи, соединяющий источник воздухоснабжения через газовый редуктор с термостатируемым отсеком КА, охладитель и электронагреватель. Их основным недостатком является низкая энергоэффективность, поскольку воздух для термостатирования сначала сжимается в нагнетателе (это может быть либо компрессор, либо высоконапорный вентилятор), затем давление принудительно снижают в редукторе, после чего его охлаждают и при необходимости нагревают.

Наиболее близким к предлагаемому техническому решению является патент RU 2335706, опубл. 10.10.2008, МПК: F25В 29/00 (2006.01), F25В 19/00(2006.01) под названием «Способ и устройство для термостатирования космических объектов и отсеков ракетоносителей», который выбран в качестве прототипов предлагаемых способа и устройства.

Сущность способа-прототипа заключается в том, что термостатирование космического объекта и отсеков ракетоносителя производят воздухом окружающей среды, который сжимают, осушивают, охлаждают или нагревают до требуемых величин давления, температуры и температуры точки росы. Способ осуществляется устройством термостатирования, в которое входят компрессор-нагнетатель для сжатия воздуха, охладители воздуха и электронагреватель воздуха. Охлаждение воздуха производят в охладителях воздуха, подключенных к источнику холода. Нагрев воздуха производят в нагревателе воздуха и затем воздух подают в отсеки КА.

Недостатками способа и устройства прототипа являются неэффективные затраты электроэнергии, связанные с тем, что воздух окружающей среды сначала сжимают компрессором до давления 12 бар, после чего по трубопроводам поступает на охлаждение и осушку, затем на подогрев до нужной температуры и, наконец, поступает по воздуховодам внутрь отсека КА. Кроме того, нагрев воздуха осуществляется в нетеплоизолированном воздуховоде, что вызывает дополнительные потери тепла и нерегулируемый теплообмен. При этом работа нагнетателя без шумоизоляции создает на рабочем месте шум, часто превышающий допустимый для работы персонала.

Задачей группы изобретений является снижение энергопотребления способа наземного термостатирования, а также снижения уровня шума при работе устройства для термостатирования.

Техническим результатом группы изобретений является повышение энергоэффективности способа и устройства воздушного термостатирования космических объектов при наземных испытаниях за счет использования для нагрева охлажденного и осушенного воздуха тепла, передающегося воздуху в процессе нагнетания в самом нагнетателе.

Технический результат достигается тем, что в способе воздушного термостатирования отсеков космического аппарата при наземных испытаниях, включающем нагнетание воздуха из окружающей среды, его охлаждение, осушку, нагревание и подачу в термостатируемый отсек космического аппарата, перед наземными испытаниями в процессе нагнетания измеряют температуры воздуха на входе в нагнетатель tвх и на его выходе tвых при различных заданных расходах воздуха, определяют величины нагрева воздуха в нагнетателе Δtн=tвых-tвх при различных заданных расходах воздуха, в процессе испытаний обеспечивают заданный расход воздуха в нагнетателе, после охлаждения и осушки нагревают воздух внутри теплозвукоизолированной зоны до температуры, определяемой из соотношения t=tзад-Δtн, где tзад - заданная температура воздуха на входе в термостатируемый отсек космического аппарата; Δtн - величина нагрева воздуха в нагнетателе при заданном расходе воздуха, после чего подают воздух в термостатируемый отсек космического аппарата.

Технический результат достигается тем, что в устройство воздушного термостатирования отсеков космического аппарата при наземных испытаниях, включающем корпус, охладитель-осушитель с линией отвода конденсата, нагнетатель воздуха в термостатируемые отсеки космического аппарата, нагреватель воздуха, систему управления контролируемыми параметрами с автоматическим регулированием, введена воздухонепроницаемая перегородка, разделяющая корпус на две зоны - холодильную и теплозвукоизолированную, в корпусах которых выполнены технологические окна для входа воздуха из окружающей среды и для последующей его подачи в термостатируемые отсеки космического аппарата, при этом в теплозвукоизолированной зоне, расположенной в верхней части корпуса, последовательно по линии подачи воздуха из окружающей среды размещены охладитель-осушитель воздуха с линией отвода конденсата, установленный в технологическом окне для входа воздуха в теплозвукоизолированную зону, нагреватель воздуха, нагнетатель воздуха с регулируемым числом оборотов, на входе и на выходе которого установлены датчики температуры воздуха, при этом выход упомянутого нагнетателя установлен в технологическом окне для подачи воздуха в термостатируемый отсек и соединен воздуховодом с термостатируемым отсеком, в холодильной зоне, расположенной в нижней части корпуса, по линии подачи воздуха из окружающей среды размещены конденсатор воздушного охлаждения, установленный в технологическом окне для входа воздуха в холодильную зону, холодильный компрессор и расширительное устройство, через которое соединены выход конденсатора воздушного охлаждения с входом охладителя-осушителя воздуха, выход которого связан с входом холодильного компрессора, выход которого соединен с входом конденсатора воздушного охлаждения, образуя таким образом замкнутый холодильный контур, при этом конденсатор воздушного охлаждения и охладитель-осушитель установлены в одной плоскости упомянутого корпуса, часть корпуса холодильной зоны установки выполнена в виде перфорированной стенки, расположенной напротив выхода воздуха из конденсатора воздушного охлаждения, приводы нагнетателя с регулируемым числом оборотов, холодильного компрессора, конденсатора воздушного охлаждения, расширительного устройства, нагревателя воздуха, датчики температуры электрически связаны между собой системой управления контролируемыми параметрами с автоматическим регулированием.

Первый отличительный признак предлагаемого способа воздушного термостатирования - перед наземными испытаниями в процессе нагнетания измеряют температуру воздуха между входом и выходом нагнетателя при различных заданных расходах воздуха, что позволяет определить величину нагрева воздуха Δtн в нагнетателе в зависимости от расхода. Второй отличительный признак - воздух на охлаждение и осушку поступает из окружающего пространства за счет разряжения внутри теплозвукоизолированной зоны корпуса устройства воздушного термостатирования. Разряжение создается за счет всасывания воздуха высоконапорным нагнетателем в этой зоне. Всасывание воздуха из окружающего пространства внутрь теплозвукоизолированной зоны осуществляется через теплообменную поверхность охладителя-осушителя воздуха, имеющую температуру ниже точки росы. При этом воздух охлаждается и лишняя влага из него конденсируется на теплообменной поверхности охладителя-осушителя и отводится линией отвода конденсата. Это также снижает энергетически потери воздушного тракта. Третий отличительный признак - в процессе испытаний обеспечивают заданный расход воздуха на входе в нагнетатель и нагревают воздух внутри устройства воздушного термостатирования до температуры, определяемой из соотношения t=tзад-Δtн, где tзад - заданная температура воздуха на входе в термостатируемый объект; Δtн - величина нагрева воздуха в нагнетателе при заданном расходе, после чего подают воздух в объект термостатирования. Нагрев воздуха в теплозвукоизолированной зоне до указанной температуры ниже заданной на величину нагрева воздуха в нагнетателе Δtн, зависящей от расхода воздуха, существенно снижает расход энергии при практической реализации предлагаемого изобретения. Такое техническое решений возможно потому, что воздух при сжатии в высоконапорных нагнетателях (обычно высоконапорные центробежные вентиляторы) нагревается в зависимости от расходно-напорной характеристики вентилятора. Например, высоконапорный вентилятор немецкой фирмы Elektror HRD 2Т 105/1,5 при работе в диапазоне расходов от 100 до 600 м3/ч нагревает прокачиваемый воздух от 0,5 до 6°С. Использование этого нагрева и является сутью третьего отличительного признака, что и позволяет снизить энергопотребление при использовании предложенного технического решения.

Что касается отличительных признаков устройства воздушного термостатирования, то первым отличительным признаком является то, что корпус установки воздушного термостатирования разделен воздухонепроницаемой перегородкой на холодильную зону с конденсатором воздушного охлаждения, компрессором, расширительным устройством и теплозвукоизолированную зону с охладителем-осушителем, в теплозвукоизолированной зоне выполнены технологические окна для входа воздуха из окружающей среды и для подачи воздуха на термостатирование отсеков КА. Использование этого признака позволяет снизить нерегулируемые потери тепла в окружающее пространство при работе оборудования, что снижает энергетические затраты. Теплозвукоизоляция этой зоны снижает уровень шума, возникающего при работе высоконапорных нагнетателей. Второй отличительный признак - в теплозвукоизолированной зоне кроме охладителя-осушителя размещены высоконапорный нагнетатель воздуха с регулируемым числом оборотов и нагреватель воздуха, при этом охладитель-осушитель установлен в технологическом окне для входа воздуха в теплозвукоизолированную зону, а выход высоконапорного нагнетателя воздуха соединен с технологическим окном для подачи воздуха на термостатирование. Второй признак позволяет снизить сопротивление воздушного тракта, а следовательно и рабочую мощность нагнетателя, а следовательно и его энергопотребление, поскольку всасывание воздуха, его нагрев осуществляется не в воздухопроводах с большим аэродинамическим сопротивлением, а в объеме теплозвукоизолированной зоны. Третий отличительный признак заключается в том, что нагреватель воздуха установлен на входе воздушного потока в высоконапорный нагнетатель воздуха. Этот признак позволяет с помощью системы управления контролируемыми параметрами с автоматическим регулированием не догревать воздух, поступающий на термостатирование отсеков КА, до заданной температуры tзад в зоне его обработки с учетом его дальнейшего нагрева до заданной температуры в самом высоконапорном нагнетателе. Четвертый отличительный признак заключается в том, что конденсатор и охладитель-осушитель холодильной установки установлены в одной плоскости корпуса устройства воздушного термостатирования. Это исключает рециркуляцию окружающего воздуха снаружи устройства, т.е. размещение охладителя-осушителя и конденсатора холодильной установки в одной плоскости корпуса, не позволяет попадать теплому воздуху, выходящему из конденсатора, на вход охладителя-осушителя.

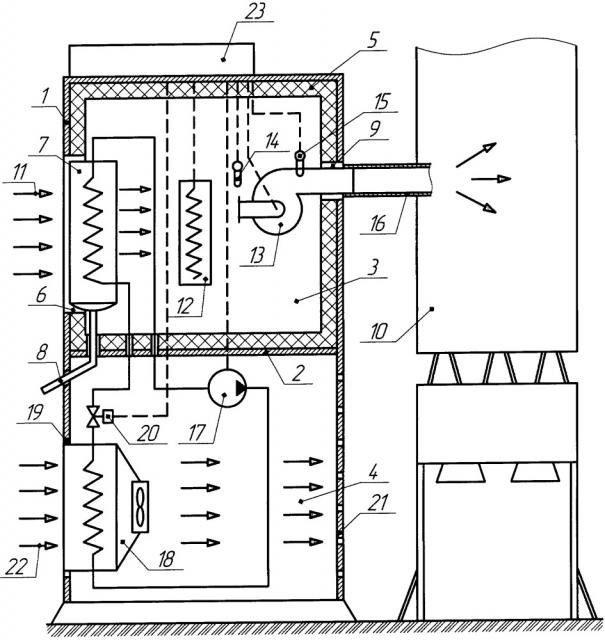

Сущность изобретения поясняется чертежом, на котором представлено предложенное устройство для воздушного термостатирования отсеков космического аппарата при наземных испытаниях, реализующее предложенный способ термостатирования, где обозначено:

1 - корпус устройства воздушного термостатирования;

2 - воздухонепроницаемая перегородка;

3 - теплозвукоизолированная зона;

4 - холодильная зона;

5 - теплозвукоизоляция;

6 - технологическое окно для входа воздуха в теплозвукоизолированную зону;

7 - охладитель-осушитель воздуха;

8 - линия отвода конденсата;

9 - технологическое окно подачи воздуха в термостатируемый отсек;

10 - термостатируемый отсек космического аппарата (КА);

11 - линия подачи воздуха в охладитель-осушитель;

12 - нагреватель воздуха;

13 - нагнетатель воздуха с регулируемым числом оборотов;

14 - датчик температуры воздуха на входе в нагнетатель;

15 - датчик температуры на выходе из нагнетателя;

16 - воздуховод;

17 - холодильный компрессор;

18 - конденсатор воздушного охлаждения;

19 - технологическое окно холодильной зоны для входа воздуха;

20 - расширительное устройство;

21 - перфорированная стенка;

22 - линия подачи воздуха в холодильную зону;

23 - система управления контролируемыми параметрами с автоматическим регулированием.

Устройство для воздушного термостатирования отсеков космического аппарата при наземных испытаниях содержит корпус 1, разделенный воздухонепроницаемой перегородкой 2 на теплозвукоизолированную зону 3 и холодильную зону 4. Внутренняя поверхность теплозвукоизолированной зоны 3 обшита теплозвукоизоляцией 5, выполненной из теплозвукоизоляционного материала, например, марки PIR 40 (пенополуизоцианурата толщиной 40 мм). В корпусе теплозвукоизолированной зоны 3 выполнены технологическое окно 6 для входа воздуха из окружающей среды, в котором закреплен охладитель-осушитель воздуха 7 с линией отвода конденсата 8, а также технологическое окно 9 подачи воздуха в термостатируемый отсек КА 10. В теплозвукоизолированной зоне 3 по линии подачи воздуха 11 установлены охладитель-осушитель 7, нагреватель воздуха 12 и нагнетатель воздуха 13 с регулируемым числом оборотов. На входе воздуха в нагнетатель 13 установлен датчик температуры воздуха 14, а на выходе воздуха из нагнетателя 13 установлен датчик температуры 15. Входной патрубок нагнетателя воздуха 13 расположен внутри теплозвукоизолированной зоны 3, выходной патрубок нагнетателя воздуха 13 установлен в технологическом окне 9 и соединен воздуховодом 16 с термостатируемым отсеком 10 космического аппарата. В холодильной зоне 4, размещенной в нижней части корпуса 1 устройства термостатирования, размещены холодильный компрессор 17, конденсатор воздушного охлаждения 18, установленный в технологическом окне 19 для входа воздуха в холодильную зону 4, и расширительное устройство 20. Часть корпуса 1 в холодильной зоне 4 устройства термостатирования выполнена в виде перфорированной стенки 21, расположенной по линии подачи воздуха 22 напротив выхода воздуха из конденсатора воздушного охлаждения 18. Охладитель-осушитель воздуха 7, холодильный компрессор 17, конденсатор воздушного охлаждения 18 и расширительное устройство 20 гидравлически связаны трубопроводом, образуя единый холодильный контур. При этом конденсатор воздушного охлаждения 18 и охладитель-осушитель воздуха 7 установлены в одной плоскости корпуса 1 устройства для воздушного термостатирования. Привод нагнетателя 13 с регулируемым числом оборотов, привод холодильного компрессора 17, привод воздушного конденсатора 18, привод расширительного устройства 20, а также нагреватель 12, датчики температуры 14, 15 электрически связаны между собой системой управления контролируемыми параметрами с автоматическим регулированием 23.

Конкретный пример использования предложенных изобретений рассмотрим на примере термостатирования приборного отсека международного спутника-ретранслятора «Ангосат» во время проверочных испытаний на заводе-изготовителе.

Термостатирование отсека КА осуществляется следующим образом.

Перед электрическими испытаниями бортовых систем КА к термостатируемому отсеку доставляют устройство воздушного термостатирования. Воздуховод 16 прокладывают в термостатируемый приборный отсек 10 КА. Перед наземными испытаниями проводят тарировку нагнетателя 13 в части определения степени нагрева воздуха в процессе нагнетания при различных расходах воздуха при выключенном холодильном компрессоре 17. Для этого с помощью частотного регулятора привода нагнетателя 13 задают его работу с необходимыми расходами воздуха, указанными в программе испытаний. Например, для данного КА требуется обеспечить расход воздуха для термостатирования приборного отсека по программе испытаний от 100 до 400 м3/ч с заданной температурой термостатирования tзад.=+15°С на входе в термостатируемый отсек КА. На разных этапах испытаний должны быть следующие расходы воздуха - 100 м3/ч, затем 250 м3/ч и, наконец, 400 м3/ч. При работе нагнетателя 13 на каждом из указанных расходов с помощью системы управления контролируемыми параметрами с автоматическим регулированием 23 измеряют температуру воздуха на входе tвх и выходе tвых нагнетателя датчиками температуры воздуха 14 и 15, после чего по разнице показаний этих датчиков Δtн=tвых-tвх вычисляют значения величины нагрева воздуха Δtн в процессе нагнетания при указанных расходах: при расходе 100 м3/ч величина нагрева воздуха Δtн составит 0,5°С, при расходе 250 м3/ч - 2°С, при расходе 400 м3/ч значение Δtн=4°С. Эти данные остаются в памяти упомянутой выше системы управления 23. После этого включают в работу холодильный компрессор 17, который сжимает хладагент холодильного контура, после чего хладагент в сжатом состоянии и с высокой (+70°С) температурой поступает в конденсатор воздушного охлаждения 18, где охлаждается за счет продуваемого через него окружающего воздуха, конденсируется и поступает в расширительное устройство 20. В расширительном устройстве 20 жидкий хладагент дросселируется и превращается в парожидкостную смесь с низкой температурой (от -5÷-1°С), которая затем поступает в охладитель-осушитель воздуха 7. Нагретый в конденсаторе воздушного охлаждения 18 воздух вытесняется из холодильной зоны 4 через перфорированную стенку 21 корпуса устройства воздушного термостатирования 1.

При работе нагнетателя 13 воздух, поступающий в теплозвукоизолированную зону 3 через охладитель-осушитель 7 из окружающего пространства, охлаждается, излишняя влага из него конденсируется, за счет этого он осушается, при этом собранная на теплообменной поверхности охладителя-осушителя воздуха 7 влага стекает в его поддон и через линию отвода конденсата 8 отводится в канализацию. Осушенный и охлажденный воздух, поступивший в теплозвукоизолированную зону 3 из охладителя-осушителя воздуха 7, имеет температуру от +5 до +7°С. В зависимости от расхода воздуха система управления контролируемыми параметрами с автоматическим регулированием 23 включает в работу нагреватель воздуха 12, который нагревает воздух в зоне 3 до температуры t=tзад-Δtн, перед тем как он поступит в нагнетатель 13. Например, если термостатирование отсека осуществляется с расходом 400 м3/ч, то учитывая величину нагрева воздуха в нагнетателе при этом расходе Δtн=4°С (полученную перед началом испытаний), нагреватель воздуха 12 по команде системы управления контролируемыми параметрами с автоматическим регулированием 23 будет греть воздух в теплозвукоизолированной зоне 3 до температуры 11°С (t=tзад-Δtн=15°С-4°С=11°С). Таким образом, после подогрева воздуха при сжатии в нагнетателе 13 на 4°С он достигает заданной температуры tзад=15°С, после чего поступает в воздуховод 16 и затем в термостатируемый приборный отсек 10 КА.

Установленные внутри теплозвукоизолированной зоны 3 воздухонепроницаемая перегородка 2 и теплозвукоизоляция 5 позволяют уменьшить нерегулируемый теплообмен между этой зоной и окружающим пространством, что исключает потери тепла из этой зоны, а также уровень шума в помещении, где эксплуатируется данная установка воздушного термостатирования. Кроме того, поскольку в процессе работы высоконапорные нагнетатели (а только они используются в системах наземного термостатирования) при работе создают шум до 85 дБ, установленная внутри теплозвукоизолированной зоны 3 позволяет снизить также уровень шума в зоне термостатируемого отсека КА на 15÷20 дБ.

Таким образом, техническим результатом изобретения является:

- снижение энергопотребления процесса воздушного термостатирования приборных отсеков КА при наземных испытаниях на заводе-изготовителе и в монтажно-испытательном корпусе на полигоне. В вышеприведенном конкретном случае термостатирования приборного отсека с расходом 400 м3/ч экономия электроэнергии при реализации предложенного способа термостатирования составит: Q = Ср×ρ×V×Δtн=1005 Дж/(кг⋅К) ×1,226 кг/м3 ×0,11 м3/с ×4° = 542 Дж/с = 542 Вт. В сутки экономия электроэнергии на одной установке составит 13 кВт/ч. Учитывая, что на наземное термостатирование приборных отсеков крупных КА с большим тепловыделением внутри гермоотсека требуются расходы воздуха 2000÷4000 м3/ч, экономия электроэнергии с использованием предложенного способа термостатировании может достигать нескольких десятков киловатт/ч. Также существенно снижается уровень шума в рабочих зонах, где проводятся проверочные испытания. Поскольку в процессе работы высоконапорные нагнетатели (а только они используются в системах наземного термостатирования) при работе создают шум до 85 дБ, установленная внутри теплозвукоизолированной зоны 3 теплозвукоизоляция позволяет снизить также уровень шума в зоне термостатируемого отсека КА на 15÷20 дБ.

Допустимый уровень шума на рабочих местах для работы операторов-испытателей сложной техники согласно санитарным нормам СН 2.2.4/2.1.8..562-96 «Шум на рабочих местах, в помещениях жилых и общественных зданий» на должен превышать 65 дБА. И если при работе существующих устройств термостатирования операторы, работающие длительное время рядом с термостатируемым объектом, вынуждены надевать наушники-глушители шума, то при использовании предложенной системы уровень производственного шума не выходит за допустимые пределы.

1. Способ воздушного термостатирования отсеков космического аппарата при наземных испытаниях, включающий нагнетание воздуха из окружающей среды, его охлаждение, осушку, нагревание и подачу в термостатируемый отсек космического аппарата, отличающийся тем, что перед наземными испытаниями в процессе нагнетания измеряют температуры воздуха на входе в нагнетатель tвх и на его выходе tвых при различных заданных расходах воздуха, определяют величины нагрева воздуха в нагнетателе Δtн=tвых-tвх при различных заданных расходах воздуха, в процессе испытаний обеспечивают заданный расход воздуха в нагнетателе, после охлаждения и осушки нагревают воздух внутри теплозвукоизолированной зоны до температуры, определяемой из соотношения t=tзад-Δtн, где tзад - заданная температура воздуха на входе в термостатируемый отсек космического аппарата; Δtн - величина нагрева воздуха в нагнетателе при заданном расходе воздуха, после чего подают воздух в термостатируемый отсек космического аппарата.

2. Устройство для воздушного термостатирования отсеков космического аппарата при наземных испытаниях, включающее корпус, охладитель-осушитель с линией отвода конденсата, нагнетатель воздуха в термостатируемый отсек космического аппарата, нагреватель воздуха, систему управления контролируемыми параметрами с автоматическим регулированием, отличающееся тем, что в него введена воздухонепроницаемая перегородка, разделяющая корпус на две зоны - холодильную и теплозвукоизолированную, в корпусах которых выполнены технологические окна для входа воздуха из окружающей среды и для последующей его подачи в термостатируемые отсеки космического аппарата, при этом в теплозвукоизолированной зоне, расположенной в верхней части корпуса, последовательно по линии подачи воздуха из окружающей среды размещены охладитель-осушитель воздуха с линией отвода конденсата, установленный в технологическом окне для входа воздуха в теплозвукоизолированную зону, нагреватель воздуха, нагнетатель воздуха с регулируемым числом оборотов, на входе и на выходе которого установлены датчики температуры воздуха, при этом выход упомянутого нагнетателя установлен в технологическом окне для подачи воздуха в термостатируемый отсек и соединен воздуховодом с термостатируемым отсеком, в холодильной зоне, расположенной в нижней части корпуса, по линии подачи воздуха из окружающей среды размещены конденсатор воздушного охлаждения, установленный в технологическом окне для входа воздуха в холодильную зону, холодильный компрессор и расширительное устройство, через которое соединены выход конденсатора воздушного охлаждения с входом охладителя-осушителя воздуха, выход которого связан с входом холодильного компрессора, выход которого соединен с входом конденсатора воздушного охлаждения, образуя таким образом замкнутый холодильный контур, при этом конденсатор воздушного охлаждения и охладитель-осушитель установлены в одной плоскости упомянутого корпуса, часть корпуса холодильной зоны выполнена в виде перфорированной стенки, расположенной напротив выхода воздуха из конденсатора воздушного охлаждения, приводы нагнетателя с регулируемым числом оборотов, холодильного компрессора, конденсатора воздушного охлаждения, расширительного устройства, нагревателя воздуха, датчики температуры электрически связаны между собой системой управления контролируемыми параметрами с автоматическим регулированием.