Способ изготовления магниторезистивного датчика

Иллюстрации

Показать всеИзобретение относится к области автоматики и может быть использовано при изготовлении тахометров, датчиков перемещения, приборов для бесконтактного измерения электрического тока, магнитометров, электронных компасов и т.п. Способ изготовления магниторезистивного датчика включает формирование на изолирующей подложке методами вакуумного напыления и фотолитографии тонкопленочных функциональных элементов датчика и полиимидной изоляции между ними, нанесение конструктивной защиты, на изолирующей подложке формируют мост Уинстона, полиимидную изоляцию и катушку индуктивности «offset», а катушку индуктивности «set/reset», контактные площадки датчика и знаки совмещения формируют на плате-держателе, причем центральный виток катушки выводят на соответствующую контактную площадку платы-держателя, для чего прошивают два переходных отверстия и пропыляют обратную сторону платы-держателя, а затем изолирующую подложку монтируют на плату-держатель в соответствии со знаками совмещения и разваривают функциональные элементы датчика на контактные площадки платы-держателя. Технический результат – упрощение технологии изготовления, повышение надежности конструкции, повышение стабильности выходного напряжения датчика. 3 ил., 1 табл.

Реферат

Изобретение относится к области автоматики и может быть использовано при изготовлении тахометров, датчиков перемещения, приборов для бесконтактного измерения электрического тока, магнитометров, электронных компасов и т.п.

Известен способ изготовления магниторезистивного датчика, описанный в патенте США 5952825, кл. G01R 33/22 от 14 сентября 1999 г.

Способ заключается в том, что на изолирующей подложке методами вакуумного напыления и фотолитографического травления формируют магниторезистивный мост Уинстона и катушки индуктивности «set/reset» и «offset» с изоляцией между ними путем осаждения пленки нитрида кремния толщиной ~1 мкм. Однако такая изоляция является ненадежной, т.к. она растрескивается вследствие внутренних механических напряжений, особенно когда толщина витков катушек более 1 мкм и для их изоляции требуется еще большая толщина пленки Si3N4.

Известен также способ изготовления магниторезистивного датчика №2463688, кл. H01L 43/12 от 23 июня 2011 г. В этом способе осуществляют замену изоляции из Si3N4 на полиимидную, причем имидизацию лака проводят в вакууме при приложении магнитного поля вдоль поверхности подложки в направлении оси легкого намагничивания (ОЛН). Однако и в этом случае наблюдается брак по изоляции, особенно во втором слое, т.к. он наносится на первый, обладающий поверхностным зарядом (статический заряд) и, как следствие, притягивающий к себе большое количество посторонних частиц, служащих каналами для пробоя.

Используемая в этом способе технология получения моста Уинстона состоит в напылении магниторезистивной структуры Cr-FeNi(FeNiCo)-Ta-FeNi(FeNiCo) и ее фотолитографическом травлении для получения магниторезистивных полосок, напылении проводящего слоя V-Cu-Ni и фотолитографии для получения полюсов Барбера (ПБ), перемычек, проводников и контактных площадок (КП).

Однако по этой технологии необходимо было проводить экспонирование подложки с напыленной магниторезистивной структурой на воздухе для проведения фотолитографии, а затем напыление проводящих слоев в вакуумной камере, что не позволяло создать малое переходное сопротивление между магниторезистивным и проводящим слоями.

Это сказывается на переходном сопротивлении ПБ, которые, как правило, занимают половину площади магниторезистивной полоски. Это привело к тому, что нестабильность выходного напряжения составляла ~30-50 мкВ, что соответствует разрешающей способности ~30 нТл, которая является недостаточной для использования в соответствующих датчиках.

Эта задача частично решена в патенте РФ №2617454, кл. H01L 43/12 от 17.02.2016, взятом нами за прототип, в котором магнитную структуру и проводящую структуру напыляют за один цикл откачки, а фотолитографию проводят через совмещенный шаблон. Это позволило снизить нестабильность выходного напряжения моста Уинстона после реализации функции «set/reset» до 3 мкВ.

Однако недостатки предыдущего технического решения (брак по изоляции) не были устранены. Кроме того, весь технологический процесс создания полиимидной изоляции является многоступенчатым и трудозатратным. Нестабильность остается все еще достаточно большой, несмотря на заметное снижение влияния переходного сопротивления.

Как показали теоретические и экспериментальные исследования, нестабильность определяется качеством магниторезистивной пленки, переходным сопротивлением и распределением силовых линий магнитного поля, создаваемого катушкой индуктивности «set/reset» над поверхностью подложки. Если два первых условия выполнялись, то третье зависело от топологии катушки индуктивности.

Следует отметить, что для обеспечения функции «set/reset» соответствующая катушка должна иметь межвитковый зазор не более 3-4 мкм (опытный факт), что требует использования дорогостоящего прецизионного фотолитографического оборудования и вакуумных производственных условий, которые используются при изготовлении кремниевых микросхем. Такая инфраструктура и оборудование требуют значительных затрат на их создание и функционирование.

Более дешевой является технология изготовления пассивной части интегральных схем, но она позволяет получать зазоры между витками не менее 10 мкм, в противном случае наблюдаются замыкания, обусловленные появлением перемычек между витками. Однако катушка индуктивности с такими зазорами не обеспечивает получение магнитного поля вдоль поверхности подложки, т.к. в зазорах силовые линии будут ортогональны полоскам в плечах моста, что будет вносить искажения в намагниченность полосок по ОЛН, а тем самым приведет к большей нестабильности выходного напряжения моста Уинстона после реализации функции «set/reset».

Техническим результатом предлагаемого способа является упрощение технологии изготовления, повышение надежности конструкции, повышение стабильности выходного напряжения датчика и снижение себестоимости.

Указанный технический результат достигается тем, что в способе изготовления магниторезистивного датчика, включающем формирование на изолирующей подложке методами вакуумного напыления и фотолитографии тонкопленочных функциональных элементов датчика и полиимидной изоляции между ними, нанесение конструктивной защиты, на изолирующей подложке формируют мост Уинстона, полиимидную изоляцию и катушку индуктивности «offset», а катушку индуктивности «set/reset», контактные площадки датчика и знаки совмещения формируют на плате-держателе, причем центральный виток катушки выводят на соответствующую контактную площадку платы-держателя, для чего прошивают два переходных отверстия и пропыляют обратную сторону платы-держателя, а затем изолирующую подложку монтируют на плату-держатель в соответствии со знаками совмещения и разваривают функциональные элементы датчика на контактные площадки платы-держателя.

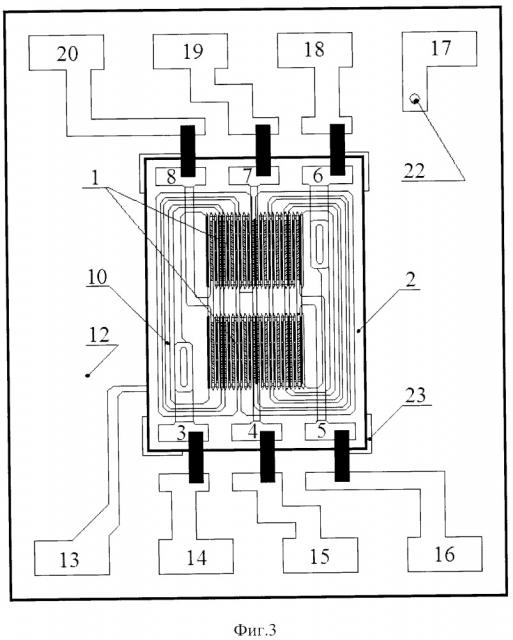

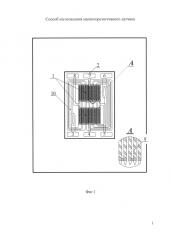

На фиг. 1 показана изолирующая подложка с мостом Уинстона и катушкой индуктивности «offset» (вид сверху).

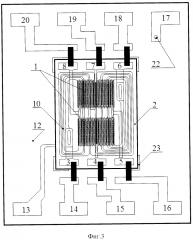

На фиг. 2 показана плата-держатель с катушкой индуктивности «set/reset».

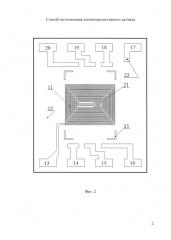

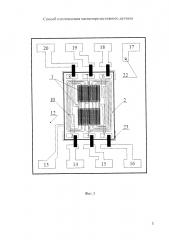

На фиг. 3 показан датчик в сборе.

На фиг. 1:

1 - мост Уинстона;

2 - изолирующая подложка;

3-8 - контактные площадки;

9 - магниторезистивные полоски с ПБ;

10 - катушка индуктивности «offset».

На фиг. 2:

11 - катушка индуктивности «set/reset»;

12 - плата-держатель;

13-20 - контактные площадки;

21, 22 - переходные отверстия;

23 - знаки совмещения.

Предлагаемый способ был реализован при изготовлении магниторезистивного датчика, обладающего нечетной и линейной передаточной характеристикой и используемого при разработке магнитометров и электронных компасов.

Изготовление моста Уинстона 1 фиг. 1 (первый функциональный элемент датчика) проводилось по способу, суть которого заключается в следующем.

За один цикл откачки вакуумной камеры на изолирующую подложку 2 напыляют структуру FeNi(FeNiCo)-Ta-Cu-FeNi(FeNiCo), из которой путем фотолитографического травления через совмещенный фотошаблон формируют контур моста Уинстона с рисунком проводящего слоя, включая и КП 3, 6 катушки индуктивности «offset» и КП 4, 5, 7, 8 моста Уинстона.

Через другой фотошаблон формируют магниторезистивные полоски 9 из FeNi(FeNiCo)-Ta с ПБ из Си- FeNi(FeNiCo).

В качестве магниторезистивного материала в данном изобретении использовался сплав 65%Nil5%Fe20%Co, что позволяло получать линейную передаточную характеристику в диапазоне ±6 Гс.

Изготовление плоской катушки индуктивности «offset» 10 (второй функциональный элемент датчика) и полиимидной изоляции (на фиг. 1 не показана) проводилась по следующей технологии: на поверхность изолирующей подложки 2 со сформированным мостом Уинстона 1 наносили слой изоляционного лака АД-9103 толщиной 2-4 мкм методом центрифугирования и проводили сушку на воздухе со ступенчатым подъемом температуры: 60°C - 10 мин, 80°C - 10 мин и 120°C - 30 мин.

Имидизация полученного изоляционного слоя проводилась при температуре 350-380°C в вакууме при приложении магнитного поля величиной 120-140 Э в плоскости подложки в том же направлении, что и при напылении магниторезистивной структуры, что позволило избежать дисперсии ОЛН, сформированной во время напыления магниторезистивной структуры. После проведения имидизации на поверхность полученного полиимида напыляли проводниковую структуру V-Cu-Ni толщиной 1-1,5 мкм с последующим формированием катушки индуктивности «offset» 10 путем фотолитографического травления. Концы катушки «offset» через переходные отверстия в полиимиде выводились на КП 3,6.

Далее наносили конструктивную защиту (на фиг. 1 не показана), в качестве которой использовали фоторезист ФН-11СК толщиной 1-2 мкм, который задубливали при температуре 180°C.

Изготовление плоской катушки индуктивности «set/reset» 11 (третий функциональный элемент) фиг. 2 проводилось на плате-держателе 12 одновременно с КП для разварки функциональных элементов: КП 13, 17 - для катушки «set/reset», КП 14, 18 - для катушки «offset» и КП 15, 16, 19, 20 - для моста Уинстона.

Для этого напылялась структура V-Cu-Ni толщиной не менее 5 мкм и через фотолитографическую маску проводилось химическое травление рисунка. Такая толщина КП позволяла припаивать выводные концы датчика.

Для электрического вывода центрального витка катушки индуктивности «set/reset» 11 лазером прошивались два отверстия 21 и 22, которые имели электрическую связь за счет пропыления обратной стороны платы-держателя 12.

Окончательная сборка датчика фиг. 3 состояла в приклейке изолирующей подложки 2 на плату-держатель 12 в соответствии со знаками совмещения 23 и разварке КП функциональных элементов на соответствующие КП платы-держателя.

Как видно, количество операций сократилось вдвое за счет исключения операций по созданию полиимидной изоляции, и кроме того, полностью исключена вероятность пробоя между катушкой индуктивности «set/reset» и другими функциональными элементами датчика через изолирующую подложку (ситалл, поликор, окисленный кремний).

Изготовленный таким способом датчик проверялся на стабильность выходного напряжения после воздействия функции «set/reset» (продольное перемагничивание магниторезистивной полоски сначала в одну, а затем в другую стороны).

Нестабильность датчика определялась по изменению выходного напряжения с моста Уинстона после шестикратного воздействия импульсов «set/reset». В этом случае получали , где i=6, Uset - выходное напряжение моста после воздействия импульса «set», Ureset - выходное напряжение моста после воздействия импульса Reset. Находим изменение текущего напряжения относительно предыдущего Δi,i+1=⎪Ui-Ui+1⎪, а затем среднее значение этого изменения: .

Нестабильность выходного напряжения, определенная таким способом, составила более 3 мкВ для датчика, изготовленного по прототипу, и менее 1 мкВ для датчика, изготовленного по предлагаемому способу, что повышает разрешающую способность по магнитному полю до 10 нТл вместо 30 нТл.

Такой эффект достигнут за счет того, что катушка индуктивности «set/reset» находится на удалении от моста Уинстона, равном толщине изолирующей подложки, т.е. не менее 500 мкм, а в прототипе толщина полиимида 2-4 мкм. В связи с этим поверхность моста Уинстона и зазоры между витками не играют существенной роли.

Изготовление опытных партий из 6 ситалловых подложек и 3 кремниевых пластин показало, что брак по изоляции между катушками может составлять от 38% до 60% для ситалловых подложек и от 6,52% до 26% на кремниевых пластинах.

Изготовление датчика по предлагаемому способу полностью исключает этот вид брака, что значительно снижает его себестоимость.

Кроме того, для изготовления катушек индуктивности «set/reset» используется более простая технология, не требующая дорогого оборудования и специальных условий чистоты рабочих помещений, т.к. зазоры в 10-16 мкм не сказываются на работоспособности катушки. Это также снижает затраты на оборудование и содержание необходимой инфраструктуры.

Таким образом, предлагаемый способ позволяет снизить себестоимость датчика и повысить его стабильность по сравнению с прототипом.

Способ изготовления магниторезистивного датчика, включающий формирование на изолирующей подложке методами вакуумного напыления и фотолитографии тонкопленочных функциональных элементов датчика и полиимидной изоляции между ними, нанесение конструктивной защиты, отличающийся тем, что на изолирующей подложке формируют мост Уинстона, полиимидную изоляцию и катушку индуктивности «offset», а катушку индуктивности «set/reset», контактные площадки датчика и знаки совмещения формируют на плате-держателе, причем центральный виток катушки выводят на соответствующую контактную площадку платы-держателя, для чего прошивают два переходных отверстия и пропыляют обратную сторону платы-держателя, а затем изолирующую подложку монтируют на плату-держатель в соответствии со знаками совмещения и разваривают функциональные элементы датчика на контактные площадки платы-держателя.