Композиция и способ изготовления гибкой упаковочной пленки

Иллюстрации

Показать всеИзобретение относится к многослойным гибким полимерным пленкам для пищевой упаковки и касается композиции и способа изготовления гибкой упаковочной пленки. Способ включает использование выдувной пленки, содержащей полиэтилен высокой плотности (HDPE), по меньшей мере 50% по весу неорганического наполнителя, имеющей первоначальную толщину, и ориентацию выдувной пленки в направлении обработки с целью получения ориентированной пленки, имеющей окончательную толщину по меньшей мере на 35% меньше, чем первоначальная толщина. Изобретение обеспечивает получение гибкой упаковочной пленки из HDPE, обеспечивающего увеличение выхода, прочности на разрыв и уменьшение изменчивости калибра для повышения качества печати. 2 н. и 9 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к материалу из ориентированной гибкой пленки, который может применяться в пищевых продуктах, и к способу изготовления ориентированной гибкой пленки.

Описание уровня техники

В гибких упаковках часто применяются структуры из многослойной пленки там, где требуются их выгодные барьерные, герметизирующие свойства и способность отображать графическую информацию. Барьерные свойства у одного или нескольких слоев важны для защиты продукта внутри упаковки от света, кислорода или влаги. Это требуется, например, для защиты пищевых продуктов, которые могут быть подвержены риску потери аромата и вкуса или порчи в случае недостаточных барьерных свойств для предотвращения пропускания света, кислорода или влаги внутрь упаковки. Уплотняющие свойства важны для обеспечения воздухонепроницаемого или герметичного уплотнения гибкой упаковки. Без герметичного уплотнения любые барьерные свойства, обеспечиваемые пленкой, не способны предотвращать проникновение кислорода, влаги или запахов изнутри упаковки наружу и наоборот. Способность отображения графической информации необходима, поскольку она позволяет потребителю быстро идентифицировать продукт, который он желает приобрести, и дает возможность производителям пищевых продуктов указывать содержание питательных веществ в упакованном продукте и размещать на упаковке продукта информацию о цене, такую как штриховые коды.

Одним из известных способов изготовления полимерных пленок является метод выдувной экструзии пленок. Выдувную пленку получают путем экструзии расплавленной полимерной смолы через мундштук с кольцевым соплом. Вдувают газ в кольцо из полимерной пленки, чтобы растянуть его и создать пузырек увеличенного диаметра. Затем с помощью роликов сплющивают пузырек в двухслойный лист, необязательно разрезают в длину и наматывают на бобину для хранения.

Применение выдувной пленки в последующих операциях печати и упаковывания связано с рядом недостатков. Выдувная пленка подвержена дефектам в процессе намотки, таким как сморщивание и сгибание, что делает неэкономичным ее применение при печати и упаковывании. Для печати графической информации и получения привлекательных и функциональных пленок требуется гладкая, равномерная поверхность. Выдувная пленка также обычно является очень толстой по сравнению с пленками, изготавливаемыми другими способами. Соответственно, выдувная пленка имеет очень низкий выход, который может быть выражен в квадратных дюймах на фунт полимера. Кроме того, выдувная пленка может иметь низкую прочность на разрыв по сравнению с другими пленками.

Краткое изложение сущности изобретения

В одном из вариантов осуществления изобретения способ изготовления гибкой упаковочной пленки включает использование выдувной пленки, содержащей полиэтилен высокой плотности, по меньшей мере 50% по весу неорганического наполнителя и имеющей первоначальную толщину; и ориентацию выдувной пленки в направлении обработки с целью получения ориентированной пленки, имеющей окончательную толщину по меньшей мере на 35% меньше, чем первоначальная толщина. В одном из вариантов осуществления на стадии ориентации получают ориентированную пленку с коэффициентом изменчивости толщины 10% или менее. В другом варианте осуществления неорганический наполнитель содержит по меньшей мере одно из следующего: тальк, глину, двуокись кремния, диатомит, каолин, слюду, гипс, нитрат калия, хлорид натрия, хлориды металлов, доломит, бентонит, монтмориллонит, сульфаты металлов, нитрат аммония, нитрат натрия, двуокиси титана и карбонат кальция.

В одном из вариантов осуществления степень вытяжки на стадии ориентации составляет от 1,1:1 до 3,0:1. В другом варианте осуществления способ дополнительно включает стадию наслаивания на ориентированную пленку одного или нескольких поверхностных слоев, которые могут содержать по меньшей мере одно из следующего: ЕАА (сополимер этилена и акриловой кислоты), EVOH (сополимер этилена и винилового спирта), нейлон, HDPE (полиэтилен высокой плотности), LDPE (полиэтилен низкой плотности), LLDPE (линейный полиэтилен низкой плотности), PGA (полигликолевую кислоту) или PBS (полибутилстирол).

В одном из вариантов осуществления изобретения гибкая упаковочная пленка содержит выдувную пленку, содержащую полиэтилен высокой плотности и по меньшей мере 50% по весу неорганического наполнителя, при этом выдувная пленка ориентирована в направлении обработки до окончательной толщины, по меньшей мере на 35% меньшей, чем первоначальная толщина. В другом варианте осуществления выдувная пленка имеет коэффициент изменчивости толщины 10% или менее.

Неорганический наполнитель может содержать по меньшей мере одно из следующего: тальк, глину, двуокись кремния, диатомит, каолин, слюду, гипс, нитрат калия, хлорид натрия, хлориды металлов, доломит, бентонит, монтмориллонит, сульфаты металлов, нитрат аммония, нитрат натрия, двуокиси титана и карбонат кальция.

В другом варианте осуществления пленка дополнительно содержит по меньшей мере один поверхностный слой на выдувной пленке, которая может содержать по меньшей мере одно из следующего: ЕАА (сополимер этилена и акриловой кислоты), EVOH (сополимер этилена и винилового спирта), нейлон, HDPE (полиэтилен высокой плотности), LDPE (полиэтилен низкой плотности), LLDPE (линейный полиэтилен низкой плотности), PGA (полигликолевую кислоту) или PBS (полибутилстирол).

Краткое описание чертежей

В прилагаемой формуле изобретения изложены предполагаемые элементы новизны, характеризующие изобретение. Тем не менее, само изобретение, а также предпочтительный способ его применения, его дополнительные задачи и преимущества 5 будут лучше всего поняты из следующего далее подробного описания наглядных вариантов осуществления со ссылкой на сопровождающие чертежи, на которых:

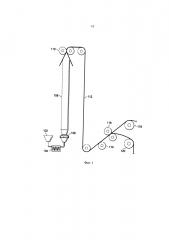

на фиг. 1 проиллюстрирован один из вариантов осуществления системы изготовления выдувной пленки,

на фиг. 2 проиллюстрирован один из вариантов осуществления системы ориентации выдувной пленки в направлении обработки.

Подробное описание

В одном из вариантов осуществления настоящего изобретения предложена ориентированная выдувная пленка для применения в упаковке и многослойной гибкой пленке. На фиг. 1 проиллюстрирован один из вариантов осуществления системы, иногда называемой линией для изготовления выдувной пленки с высоким уровнем пузырьков в стержне, которая используется для изготовления выдувной пленки согласно настоящему изобретению. Загружают полимерные смолы, добавки и другие ингредиенты в бункере 102 и подают в экструдер 104. Плавят и смешивают ингредиенты в экструдере и экструдируют через мундштук 106 с кольцевым соплом по мере вдувания газа в рукав 108 из полимерной пленки, выходящий из экструдера. Газ помогает растягивать рукав 108 и увеличивать его диаметр. Сжимают и сплющивают рукав 108 между двумя роликами 110, чтобы получить двухслойный лист 112. Затем этот двухслойный лист 112 может наматываться на бобину для хранения или поступать на операцию 114 продольной резки. Лист 112 может разрезаться с одной стороны и раскладываться в однослойный лист приблизительно в два раза шире, чем двухслойный лист. В качестве альтернативы (как показано на фиг. 1), лист 112 может разрезаться с обеих сторон, разделяться на два однослойных листа 116 каждый шириной приблизительно с ширину двухслойного листа, и наматываться на бобины 118 и 120 для хранения.

Одним из основных факторов затрат при изготовлении выдувных пленок является стоимость сырья, загружаемого в экструдер. Например, стоимость полиэтилена высокой плотности (HDPE) может являться непомерно высокой для его применения в упаковочных пленках, предназначенных для недорогих продуктов. Заявители предлагают снизить затраты на сырье путем включения большого количества неорганического наполнителя в смесь исходных ингредиентов. Неорганический наполнитель заменяет значительную долю полимерной смолы, необходимой для получения выдувной пленки.

Неограничивающие примеры неорганических наполнителей включают без ограничения тальк, глину, двуокись кремния, диатомит, каолин, слюду, гипс, нитрат калия, хлорид натрия, хлориды металлов, доломит, бентонит, монтмориллонит, сульфаты металлов, нитрат аммония, нитрат натрия, двуокиси титана и карбонат кальция.

Заявителями обнаружено, что при включении неорганических наполнителей в количестве более 50% по весу в смесь полимерных смол на основе HDPE свойства получаемой выдувной пленки делают затруднительным ее промышленное применение в упаковочной пленке для пищевых продуктов. Во-первых, может значительно снижаться модуль напряжения при растяжении при высоких уровнях нагрузки, в результате чего пленка сморщивается и сгибается во время печати. Если к пленке прилагается дополнительное растягивающее усилие, чтобы устранить эти недостатки, происходит значительное сужение поперечного сечения пленки, что уменьшает общий выход. Кроме того, поверхность такой выдувной пленки является относительно шероховатой по сравнению с пленками, которые не содержат значительных количеств наполнителей. Для печати однородной и яркой графической информации, используемой при упаковывании продуктов, идеальной является гладкая печатная поверхность.

С целью решения этих задач выдувная пленка из HDPE с высоким содержанием наполнителя может подвергаться ориентации в направлении обработки, один из вариантов осуществления которой проиллюстрирован на фиг. 2. Сначала пропускают пленку между прижимным роликом 202 и первым и вторым нагревающими роликами 204 и 206. Затем растягивают пленку между медленно вращающимся подающим роликом 208 и быстро вращающимся подающим роликом 210. Процесс ориентации завершают отжигающие ролики 212 и 214 и охлаждающие ролики 216 и 218.

Хотя в проиллюстрированном на фиг.2 процессе показано множество используемых роликов, в наиболее широком смысле ориентация в направлении обработки может осуществляться путем использования двух или более роликов с независимыми приводами для растягивания пленки между двумя соседними роликами. Один или несколько роликов предпочтительно нагреты почти до температуры плавления ориентируемой полимерной пленки. Степень вытяжки может варьировать от 1,1:1 до 3,0:1. Степенью вытяжки согласно изобретению является соотношение толщины неориентированной пленки и толщины ориентированной пленки.

Выдувные пленки могут подвергаться ориентации в направлении обработки до или после описанной выше стадии продольной резки.

За счет ориентации улучшаются различные свойства пленки с высоким содержанием наполнителя. Во-первых, повышается прочность пленки на разрыв. В ходе серии испытаний ориентировали выдувные пленки из HDPE, содержащие около 50% по весу наполнителя из карбоната кальция, в направлении обработки способом, сходным со способом, описанным со ссылкой на фиг. 2. Результаты этих испытаний приведены далее.

В одном из испытаний выдувная пленка из HDPE со средней первоначальной толщиной 1,5 мил до ориентации, имела прочность на разрыв 1164 грамм-сила. После ориентации пленки толщиной 1,5 мил до окончательной толщины 1,0 мил прочность на разрыв увеличилась до 1607 грамм-сила (на 38%). Когда пленка толщиной 1,5 мил была ориентирована до окончательной толщины 0,7 мил, прочность на разрыв увеличилась до 1665 грамм-сила (на 43%).

В другом испытании выдувная пленка из HDPE со средней первоначальной толщиной 2,0 мил до ориентации, имела прочность на разрыв 1788 грамм-сила. После ориентации пленки толщиной 2,0 мил до окончательной толщины 1,0 мил, прочность на разрыв увеличилась до 2016 грамм-сила (на 13%). Аналогичным образом, когда пленка толщиной 2,0 мил была ориентирована до окончательной толщины 0,8 мил, прочность на разрыв увеличилась до 2180 грамм-сила (на 22%). Прочность на разрыв каждой пленки измеряли с использованием разрывной машины Instron 4444. Измеряли механическую силу, приложенную к образцу пленки размером 1 дюйм на 4 дюйма, а также удлинение и усилие, требуемое для разрыва образца.

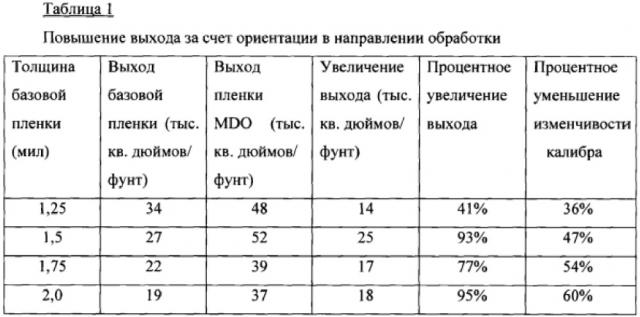

Повышение прочности на разрыв не является единственным преимуществом описанной ориентации выдувной пленки в направлении обработки. В следующей далее таблице приведены показатели выхода в тысячах квадратных дюймов на фунт (тыс.кв. дюймов/фунт) для каждой из нескольких выдувных пленок, изготовленных с использованием HDPE с содержанием карбоната кальция около 50% по весу. В колонке "базовая пленка" представлена выдувная пленка, не подвергнутая ориентации в направлении обработки. Пленкой MDO (с ориентацией в направлении обработки) является пленка, ориентированная до окончательной средней толщины 0,8 мил.

Согласно данным из Таблицы 1 ориентация выдувной пленки с высоким содержанием наполнителя позволяет значительно увеличивать выход и, соответственно, число упаковок, которое может быть изготовлено из листа выдувной пленки. Таким образом, толщина пленки может быть уменьшена по меньшей мере на около 35%, а общий выход может быть увеличен более, чем на 40%.

Еще одним преимуществом, которое обеспечивает стадия ориентации в направлении обработки, является уменьшение изменчивости калибра или шероховатости поверхности пленки MDO. Подвергли анализу поперечные сечения образцов выдувных пленок из HDPE с высоким содержанием наполнителя с помощью растрового электронного микроскопа до и после ориентации в направлении обработки. Обнаружено значительное уменьшение изменчивости калибра и повышение гладкости как верхней, так и на нижней поверхностей пленки MDO. Гладкая поверхность важна в процессах печати высокой четкости.

В одном из примеров измерили изменчивость калибра базовой пленки номинальной толщиной 1,5 мил и пленки MDO номинальной толщиной 0,5 мил. Пленка MDO имела меньшее стандартное отклонение от средней толщины средней толщины (или коэффициент изменчивости толщины) и минимальной и максимальной толщины от средней толщины. В одном из вариантов осуществления пленка MDO согласно настоящему изобретению имеет коэффициент изменчивости толщины (стандартное отклонение, деленное на среднюю толщину) 10% или менее.

Гибкая пленка согласно настоящему изобретению может быть наслоена на один или несколько дополнительных слоев упаковочной пленки известными из техники способами. Например, на один или несколько сердцевинных слоев, содержащих описанную пленку MDO, может быть наслоен один или несколько поверхностных слоев, которые могут использоваться для улучшения сцепления с металлами, герметизации или других свойств поверхности. Примеры поверхностных слоев включают ЕАА (сополимер этилена и акриловой кислоты), EVOH (сополимер этилена и винилового спирта), нейлон, HDPE (полиэтилен высокой плотности), LDPE (полиэтилен низкой плотности), LLDPE (линейный полиэтилен низкой плотности), PGA (полигликолевую кислоту) или PBS (полибутилстирол). Общая толщина многослойной упаковочной пленки согласно одному из вариантов осуществления настоящего изобретения может составлять от 0,5 мил до 3,0 мил. Затем упаковочная пленка может использоваться для создания гибкой упаковки с использованием такого оборудования, как вертикальный формовочно-фасовочный-укупорочный автомат (VFFS), который предлагается на рынке.

Если не указано иное, подразумевается, что ко всем числам, выражающим количества ингредиентов, свойства, такие как молекулярная масса, условия реакций и т.п., которые используются в описании и формуле изобретения, во всех случаях применяется термин "около." Соответственно, если не указано иное, численные параметры, приведенные в описании и прилагаемой формуле изобретения, являются приближениями, которые могут варьировать в зависимости от свойств, желаемых в настоящем изобретении. В наименьшей степени и не в качестве попытки ограничить применимость доктрины эквивалентов к объему притязаний каждый численный параметр следует толковать по меньшей мере с учетом числа указанных значащих разрядов и путем применения обычных методов округления.

Хотя изобретение конкретное проиллюстрировано и описано со ссылкой на один из предпочтительных вариантов осуществления, специалисты в данной области техники поймут, что в него могут быть внесены различные изменения по форме и подробному содержанию, не выходящие за пределы существ и объема изобретения.

1. Способ изготовления гибкой упаковочной пленки, включающий:

использование выдувной пленки, содержащей полиэтилен высокой плотности, по меньшей мере 50% по весу неорганического наполнителя и имеющей первоначальную толщину, и

ориентацию выдувной пленки в направлении обработки с целью получения ориентированной пленки, имеющей окончательную толщину по меньшей мере на 35% меньше, чем первоначальная толщина.

2. Способ по п. 1, в котором на стадии ориентации дополнительно получают ориентированную пленку с коэффициентом изменчивости толщины 10% или менее.

3. Способ по п. 1, в котором неорганический наполнитель содержит по меньшей мере одно из следующего: тальк, глина, двуокись кремния, диатомит, каолин, слюда, гипс, нитрат калия, хлорид натрия, хлориды металлов, доломит, бентонит, монтмориллонит, сульфаты металлов, нитрат аммония, нитрат натрия, двуокись титана и карбонат кальция.

4. Способ по п. 1, в котором степень вытяжки на стадии ориентации составляет от 1,1:1 до 3,0:1.

5. Способ по п. 1, дополнительно включающий стадию наслаивания на ориентированную пленку одного или нескольких поверхностных слоев.

6. Способ по п. 5, в котором один или несколько поверхностных слоев содержит по меньшей мере одно из следующего: ЕАА (сополимер этилена и акриловой кислоты), EVOH (сополимер этилена и винилового спирта) или нейлон.

7. Гибкая упаковочная пленка, содержащая выдувную пленку, содержащую полиэтилен высокой плотности и по меньшей мере 50% по весу неорганический наполнитель, при этом выдувная пленка ориентирована в направлении обработки до окончательной толщины по меньшей мере на 35% меньшей, чем первоначальная толщина.

8. Пленка по п. 7, в которой выдувная пленка имеет коэффициент изменчивости толщины 10% или менее.

9. Пленка по п. 7, в которой неорганический наполнитель содержит по меньшей мере одно из следующего: тальк, глина, двуокись кремния, диатомит, каолин, слюда, гипс, нитрат калия, хлорид натрия, хлориды металлов, доломит, бентонит, монтмориллонит, сульфаты металлов, нитрат аммония, нитрат натрия, двуокись титана и карбонат кальция.

10. Пленка по п. 7, дополнительно содержащая по меньшей мере один поверхностный слой на выдувной пленке.

11. Пленка по п. 10, в которой по меньшей мере один поверхностный слой содержит по меньшей мере одно из следующего: ЕАА (сополимер этилена и акриловой кислоты), EVOH (сополимер этилена и винилового спирта) или нейлон.