Способ нанесения покрытия на поверхность стального изделия

Иллюстрации

Показать всеИзобретение относится к нанесению покрытия на поверхность стального изделия, применяемого для защиты от эрозионного износа рабочих лопаток влажнопаровых ступеней турбин, эксплуатирующихся в экстремальных условиях. Способ включает ионную очистку поверхности изделия и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, нанесение покрытия методом физического осаждения из паровой фазы. Ионное травление и азотирование поверхности изделия проводят одновременно с использованием дуальной магнетронной распылительной системы в качестве источников аргоновой плазмы с увеличенной плотностью потока ионов на изделии при нагреве изделия до температуры 370-430°С с одновременной подачей газа азота. Нанесение покрытия методом физического осаждения из паровой фазы проводят последовательным чередованием микрослоя из хрома общей толщиной 0,5-1,5 мкм и микрослоя из нитрида хрома общей толщиной 2-3 мкм до получения покрытия общей толщиной 5-30 мкм. Обеспечивается расширение области применения нанесения покрытий методом физического осаждения из паровой фазы для различных марок лопаточных сталей. 3 табл.

Реферат

Изобретение относится к области энергетического машиностроения и может быть использовано для защиты от эрозионного износа рабочих лопаток влажнопаровых ступеней турбин, эксплуатирующихся в экстремальных условиях.

Известен способ формирования износостойкого покрытия на поверхности изделий из конструкционной стали (патент RU №2131480, опубл. 10.06.1999, МПК С23С 14/06), включающий ионно-плазменное азотирование изделия с образованием промежуточного слоя, очистку и активацию поверхности детали и нанесение покрытия TiN, которое осуществляется в едином технологическом цикле в плазме дугового и газового разряда с накаленным катодом в одной вакуумной камере.

Недостатками данного технического решения являются низкие защитные свойства покрытия вследствие внедрения микрокапельной фазы распыляемого материала в объем покрытия, а также возможное изменение свойств материала подложки вследствие нагрева изделия до высокой температуры 450-500°С при формировании азотированного слоя.

Наиболее близким по технической сущности к предлагаемому изобретению является способ нанесения нанокомпозитного покрытия на поверхность стального изделия (пат. RU №2437963, опубл. 27.12.2011, МПК С23С 14/06), в котором при очистке изделия проводят очистку камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование, после которого дополнительно проводят ионное травление поверхности изделия. Затем наносят покрытие методом физического осаждения из паровой фазы путем нанесения микрослоя из нанослоев толщиной 1-100 нм из титана, алюминия и кремния, последующего нанесения микрослоя из нанослоев толщиной 1-100 нм из нитридов титана, алюминия, кремния или нанесения микрослоя в виде аморфной матрицы из нитрида кремния с твердыми включениями из нитридов титана и алюминия с характерными расстояниями между указанными включениями, составляющими 1-100 нм.

Недостатком данного технического решения является узкая область применения вследствие эффективности использования данного способа для защиты от эрозионного износа рабочих лопаток влажнопаровых ступеней турбин, изготовленных только из лопаточной стали 20X13.

Технической задачей предлагаемого изобретения является унификация способа нанесения покрытия для повышения эрозионной стойкости различных марок лопаточных сталей.

Технический результат заключается в расширении области применения способа нанесения защитного покрытия.

Это достигается тем, что в известном способе нанесения покрытия на поверхность стального изделия, включающем ионную очистку поверхности изделий и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, нанесение покрытия методом физического осаждения из паровой фазы, при этом ионное травление и азотирование поверхности изделия проводят одновременно с использованием дуальной магнетронной распылительной системы в качестве источников аргоновой плазмы с увеличенной плотностью потока ионов на изделии при нагреве изделий до температуры 370-430°С с одновременной подачей газа азота, нанесение покрытия методом физического осаждения из паровой фазы проводят последовательным чередованием микрослоя из хрома общей толщиной 0,5-1,5 мкм и микрослоя из нитрида хрома общей толщиной 2-3 мкм до получения покрытия общей толщиной 5-30 мкм.

Способ нанесения покрытий на поверхность стального изделия осуществляется следующим образом.

Изделия полируют, обезжиривают в ультразвуковой ванне, обрабатывают бензино-спиртовой смесью, подвергают термообработке в сушильном шкафу. Подготовленные таким образом изделия размещают в вакуумной камере. Изделие изолируют от корпуса вакуумной камеры и подключают к источнику импульсного отрицательного напряжения (напряжение смещения), причем частоты источников питания магнетронов и изделия синхронизированы.

Для реализации способа используют системы откачки и напуска плазмообразующего газа аргона и газа азота - для азотирования и формирования покрытий.

Производят откачку вакуумной камеры с одновременным ее нагревом для интенсификации процесса дегазации камеры и изделий.

Затем проводят ионную очистку поверхности изделий и вакуумной камеры в тлеющем разряде для удаления адсорбированных паров воды, растворителей и т.п., для чего на изделие подают отрицательное напряжение, а в вакуумную камеру напускают инертный газ аргон.

Проводят совмещенное ионное травление и ионно-плазменное азотирование очищенной поверхности изделий с увеличенной плотностью потока ионов на изделии при одновременном нагреве изделий до температуры 370-430°С. Для этого включают дуальные источники питания и устанавливают ток магнетронного разряда на магнетронах с «разбалансированными» магнитными системами, а также подают газ азот.

Проведение азотирования обеспечивает глубину модифицированного слоя до 70 мкм. За счет совмещения азотирования и ионного травления поверхность изделия остается светлого цвета, с параметрами шероховатости не более 1 мкм для предварительно полированных поверхностей изделий. Азотирование поверхности заключается в диффузионном насыщении азотом приповерхностного слоя металла глубиной до 70 мкм, в результате чего образуется раствор азота в металле. Твердость поверхности может возрасти в шесть раз от исходной величины, уменьшаясь с глубиной до твердости исходного материала. Формирование азотированного градиентного слоя в приповерхностной области изделия с плавно изменяющейся твердостью позволяет значительно уменьшить напряжения на границе раздела изделие-покрытие, что необходимо для исключения резкого изменения твердости на границе «покрытие - основной материал» и снижения внутренних механических напряжений в пограничной зоне материалов покрытия и основы.

Дуальные источники питания и магнетроны образуют дуальную магнетронную распылительную систему. На этапе совмещенного ионного травления и азотирования дуальные магнетронные распылительные системы используются в качестве источников аргоновой плазмы. Наиболее интенсивное травление происходит, когда изделия проходят между магнетронами дуальной магнетронной распылительной системы. Применение магнетронов в процессе травления позволяет избежать нанесения капель металла на поверхность изделия, что характерно при использовании электродуговых распылителей. Использование дуальных источников питания с образованием магнитной ловушки магнитной системы магнетронов позволяет обеспечить осцилляцию электронов и повысить уровень ионизации газов и концентрацию атомов и ионов азота в объеме между магнетронами.

Во время азотирования поверхность изделия подвергается ионному травлению, что обеспечивает чистоту поверхности и позволяет реализовать безводородное азотирование, в отличие от «классического» ионно-плазменного азотирования, которое проводится в тлеющем разряде в смеси азотосодержащего газа (азот или аммиак) и водорода. При применении безводородного азотирования происходит удаление соединения железа с азотом и образующихся в процессе азотирования окисных пленок вследствие десорбции газов и паров со стенок камеры.

Нанесение износостойкого покрытия на основе соединений хрома проводится непосредственно после этапа совмещенного ионного травления и азотирования. Для этого отключают подачу азота, отрицательное напряжение на изделии уменьшают, на каждый магнетрон подают мощность и включают подачу реакционного газа - азота для получения покрытия на основе нитрида хрома. Износостойкое покрытие наносят методом физического осаждения из паровой фазы посредством дуальных магнетронов, последовательно чередуя слои хрома и слои нитрида хрома. Первым наносят микрослой из хрома общей толщиной 0,5-1,5 мкм, а затем наносят второй микрослой из нитридов хрома общей толщиной 2-3 мкм. Далее операции повторяют, и в результате получают износостойкое покрытие общей толщиной 5-30 мкм. Экспериментально обнаружено, что наилучшие характеристики покрытия достигаются в указанных диапазонах толщин микрослоев, которые регулируются временем формирования покрытия.

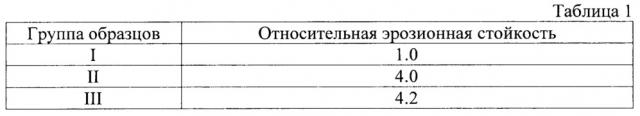

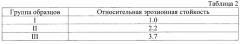

Для исследования эрозионной стойкости покрытия, нанесенного описанным выше способом, были изготовлены три группы образцов из сталей 20X13, 12X13 и ЭИ961. Первая группа (I) образцов обработке не подвергалась. На поверхность второй группы (II) образцов было нанесено нанокомпозитное покрытие по способу, выбранному в качестве прототипа, показавшее наилучшее значение относительной эрозионной стойкости, состоящее из нитрида кремния, с зернами TiAlN, при этом азотирование проводилось после очистки аргоном, а нанесение покрытия осуществлялось сразу после азотирования, ионное травление проводилось до и после азотирования. На поверхность третьей группы (III) образцов было нанесено покрытие согласно предлагаемому способу.

Первая группа (I) являлась контрольной, и эрозионная стойкость образцов второй (II) и третьей групп (III) определялась по отношению к эрозионной стойкости образцов первой группы. Исследование проводилось на экспериментальном комплексе уникальных стендов и установок -"Гидроударный стенд Эрозия-М" (УНУ "Гидроударный стенд Эрозия-М"). ФГБОУ ВО «НИУ «МЭИ». Результаты исследований эрозионной стойкости образцов из стали 20X13 приведены в таблице 1, образцов из стали 12X13 - в таблице 2, образцов из стали ЭИ961 - в таблице 3.

Таким образом, предлагаемый способ нанесения покрытия на поверхность стального изделия позволяет многократно увеличить эрозионную стойкость широкого ряда лопаточных сталей.

Пример конкретной реализации способа:

- полировка изделия, обезжиривание ультразвуком и протирка бензино-спиртовой смесью, сушка в шкафу при Т=60°С;

- размещение изделий на карусели в вакуумной камере, одновременный нагрев и откачка вакуумной камеры Т=150°С, Рост=8⋅10-3 Па;

- ионная очистка аргоном, Р=0,5 Па, Uсмещения=800-1300 В;

- ионное травление и азотирование, Р=1,5 Па, Uсмещения=800-1300 В, ток магнетронного разряда I=5 А, температура изделия Тизд=400°С;

- нанесение многослойного покрытия, состоящего из слоев Cr-CrN по режиму Р=1,2 Па, Uсмещения=80 В, напряжение на магнетронах - по 450-500 В. температура изделия Тизд=350°С.

Использование предлагаемого изобретения позволяет увеличить эрозионную стойкость различных марок лопаточных сталей, что приводит к повышению надежности эксплуатации рабочих лопаток последних ступеней мощных паровых турбин.

Способ нанесения нанокомпозитного покрытия на поверхность стального изделия, включающий ионную очистку поверхности изделия и вакуумной камеры в среде инертного газа, ионное травление и ионно-плазменное азотирование поверхности изделия, нанесение покрытия методом физического осаждения из паровой фазы, отличающийся тем, что ионное травление и азотирование поверхности изделия проводят одновременно с использованием дуальной магнетронной распылительной системы в качестве источников аргоновой плазмы с увеличенной плотностью потока ионов на изделии при нагреве изделия до температуры 370-430°С с одновременной подачей азота, а нанесение покрытия методом физического осаждения из паровой фазы проводят последовательным чередованием микрослоя из хрома общей толщиной 0,5-1,5 мкм и микрослоя из нитрида хрома общей толщиной 2-3 мкм до получения покрытия общей толщиной 5-30 мкм.