Способ изготовления электрода суперконденсатора

Иллюстрации

Показать всеИзобретение относится к электронной технике, в частности к способам изготовления суперконденсаторов. Способ изготовления электрода суперконденсатора заключается в нанесении на проводящую подложку буферного слоя, каталитического слоя, затем диэлектрического слоя, вскрытии в диэлектрическом слое матрицы окон до каталитического слоя с поперечным размером 40-60 мкм, осаждении в окнах массивов вертикально ориентированных углеродных нанотрубок, функционализации поверхности углеродных нанотрубок кислородсодержащими группами, формировании слоя полианилина, содержащего изотоп С-14, на вертикально ориентированных углеродных нанотрубках электрохимическим осаждением, отжиге. Изобретение обеспечивает функцию самозарядки в суперконденсаторе. 12 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к электронной технике, в частности к способам изготовления суперконденсаторов. Изобретение может быть использовано в энергетике, при создании высокоэффективных генераторов и накопителей электрической энергии, способных работать длительное время автономно, в автономных мобильных миниатюрных слаботочных источниках питания, применяемых в системах микроэлектроники.

Суперконденсаторы являются одними из наиболее перспективных устройств для хранения энергии. Суперконденсаторы обычно имеют конструкцию из двух поляризуемых электродов, разделенных сепаратором, проницаемым для ионов, пропитанным электролитом. Недостатками многих известных суперконденсаторов является необходимость зарядки от внешнего источника питания.

Известен патент США US 2858459 (МПК G21H 1/04, опубликован 28.10.1958), в котором описан конденсатор, состоящий из двух шаровидных обкладок, одна из которых находится внутри другой большего диаметра. На внутренней обкладке имеется источник бета-излучения, от которого этот конденсатор заряжается. Недостатком указанного выше устройства являются большие габариты и вес, малая мощность и малая величина тока при непрерывной работе.

Известно выполнение электрода конденсатора из углеродного волокнистого материала и металлизирован никелем, описанное в патенте РФ RU 2058054 (МПК H01G 9/04, опубликован 10.04.1996).

Известно выполнение электродов конденсатора с двойным электрическим слоем, из эластичного материала, состоящего из смеси частиц активированного угля, содержащего крупные и мелкие частицы, пористого эластичного диэлектрика и полимерного связующего, в качестве которого использованы полиспирты и полисахариды (патент РФ RU 2041518, МПК H01G 9/04, опубликован 09.08.1995).

Известен способ изготовления конденсатора с двойным электрическим слоем по патенту РФ RU 2172037 (МПК Н01G 9/058, H01G 9/155, опубликован 10.08.2001 г.), включающий смешение активированного угля и термопластичного полимера с последующим прессованием и термообработкой, где термопластичный полимер берут с насыпной плотностью 0,05-0,19 г/см3 и средним размером частиц 0,1-1,2 от среднего размера частиц активированного угля, который берут с насыпной плотностью 0,2-9,0 от насыпной плотности термопластичного полимера при отношении насыпного объема активированного угля к насыпному объему термопластичного полимера (6,0-0,7):1. В качестве полимера использован полиэтилен.

Известен способ изготовления электрода суперконденсотора, включающий смешивание активного угля, электронопроводящей добавки и полимерного связующего с органическим растворителем, уплотнение смеси с последующими формованием активной углеродной основы, термообработкой и металлизацией последней, причем смесь перед уплотнением подвергают фибриллизации при температуре 50°С, а термообработку ведут при температуре 100°С, при этом смесь для получения активной углеродной основы содержит компоненты при определенном соотношении, причем электронопроводящая добавка состоит из многостенных углеродных нанотрубок и/или технического углерода (патент РФ RU 2427052, МПК H01G 9/058, H01G 9/155, опубликован 20.08.2011).

Наиболее близким по совокупности существенных признаков (прототипом) изобретения для устройства является техническое решение, изложенное в патенте РФ RU 2533010 «Способ изготовления планарного конденсатора повышенной емкости», МПК H01G 4/00, В82В 3/00, опубликован 20.11.2014. Способ изготовления планарного конденсатора повышенной емкости включает создание первого электрода путем формирования проводящего слоя с развитой поверхностью на проводящей электродной основе, формирование однородного по толщине тонкого диэлектрического слоя, повторяющего рельеф поверхности проводящего слоя с развитой поверхностью, заполнение пустот проводящим материалом между неровностями первого электрода, покрытого диэлектрическим слоем, создавая тем самым второй электрод, причем проводящий слой с развитой поверхностью формируется из материала, имеющего анизотропию проводимости электрического тока такую, что в горизонтальном направлении электрическая проводимость выше электрической проводимости в вертикальном направлении, проводящий слой с развитой поверхностью представляет собой углеродную наноструктуру в виде столбиков и формируется химическим осаждением из газовой фазы, стимулированого плазмой. Этот слой содержит металлические или интерметаллические нанокластеры.

Известный способ изготовления электродного материала прототипа не предусматривает зарядку конденсатора от внутреннего источника бета-излучения. Столбики выполнены из углеродных нанотрубок, которые не скрепляются между собой связующим. Такие столбики в продольном направлении обладают высоким модулем упругости, однако при поперечных нагрузках легко отрываются от подложки в виду малой адгезии. Поэтому такая конструкция является механически не прочной в отношении механического напряжения сдвига. В известном способе пространство между нанотрубками в столбике не заполнено проводящим веществом, что снижает электропроводность и теплопроводность столбика. Столбик покрыт диэлектриком, поэтому емкость суперконденсатора (С) в целом определяется площадью диэлектрика (S), его толщиной (d) и диэлектрической проницаемостью

В известном изобретении не использовано свойство нанотрубок разветвлять поверхность (Булярский С.В., Углеродные нанотрубки: технология, управление свойствами, применение, Ульяновск 2011, 432 с.).

Величина накопленной энергии в суперконденсаторах (Е) определяется величиной его емкости (С) и разностью потенциалов между электродами, выводящими ток (U):

Мощность (Р), которая выделяется суперконденсатором, определяется разностью потенциалов между электродами, выводящими ток (U), и последовательным сопротивлением электродов (R):

В соответствии с этими формулами емкость суперконденсатора и разность потенциалов между его электродами должны быть как можно больше, а последовательное сопротивление как можно меньше.

Электроды суперконденсатора должны удовлетворять, по крайней мере, двум условиям, а именно обладать большой поверхностью контакта электродного материала с электролитом, что обеспечивает большую емкость, необходимую для хранения значительных количеств электрической энергии, а также высокой проводимостью материала электрода, необходимой для выделения энергии в короткие промежутки времени. Этим условиям нанотрубки, которые образуют столбик согласно изобретению RU 2533010, удовлетворяют не полностью.

Перспективными электродными материалами для химических источников тока являются нанокомпозиты, содержащие углеродные нанотрубки (УНТ) и электропроводящие полимеры (Wu Т.-М., Lin Y.-W., Liao Ch.-S. Preparation and characterization of polyaniline/multi-walledcarbon nanotube composites //Carbon. - 2005. - vol. 43. - P. 734-740.). Введение в состав нанокомпозита углеродных нанотрубок позволяет, во-первых, увеличить электропроводность материала, во-вторых создать структуру с оптимальной пористостью, необходимую для увеличения емкости.

Технической проблемой настоящего изобретения является создание долговечного электрода с разветвленной поверхностью, имеющего большую площадь в ограниченном пространстве, большую электро- и теплопроводность, способного производить подзарядку суперконденсатора от внутреннего источника бета-излучения в течение всего срока службы, обеспечивая тем самым длительное автономное использование источника питания без подвода к нему электрической энергии извне.

Технический результат заключается в том, что электрод обеспечивает объединение функции зарядки конденсатора от внутреннего источника бета-излучения, накопление и хранение энергии в суперконденсаторе, обеспечивает высокую емкость и количество хранимой энергии, обеспечивает непрерывную подзарядку суперконденсатора в течение времени более 260000 часов в автономном режиме без подвода внешней электрической энергии, а также имеет низкое электрическое и тепловое сопротивление электродов, обеспечивающее высокие токи разрядки и выделение накопленной энергии за короткий промежуток времени.

Для достижения вышеуказанных технических результатов в способе изготовления электрода суперконденсатора (ионистора) на проводящую подложку наносят буферный слой, каталитический слой, затем диэлектрический слой, вскрывают в диэлектрическом слое матрицы окон до каталитического слоя с поперечным размером 40-60 мкм, осаждают в окнах массивы вертикально ориентированных углеродных нанотрубок, проводят функционализацию поверхности углеродных нанотрубок кислородсодержащими группами, формируют слой полианилина, содержащего изотоп С-14, на вертикально ориентированных углеродных нанотрубках электрохимическим осаждением, затем проводят отжиг.

Описанная последовательность действий приводит к формированию на поверхности электрода упорядоченной матрицы столбиков из композита, образованных массивом из углеродных нанотрубок и полианилина, содержащим изотоп С-14. Сформированные столбики радиоактивны и в результате бета распада изотопа С-14 испускают электроны с энергией от 5 до 140 кэВ.

От прототипа предлагаемый электрод отличается тем, что нанотрубки в столбиках покрыты полианилином, содержащим изотоп С-14, в результате электрохимического осаждения мономеров анилина, образуют при этом электропроводящий и теплопроводящий пористый композитный материал, обладающий высокой электропроводностью и теплопроводностью. Сформированная столбчатая структура имеет электрический и тепловой контакт низкого сопротивления с проводящей подложкой.

Изготовление полианилина на основе изотопа углерода С-14 приводит к тому, что полианилин приобретает свойства радиоактивности и испускает электроны высоких энергий от 5 до 140 кэВ. Это свойство связано с тем, что изотоп углерода С-14 подвергается бета-распаду с выделением электронов, которые обладают высокой энергией. Средняя энергия электронов, возникающих при бета-распаде изотопа С-14, составляет 49 кэВ, а их максимальная энергия достигает 140 кэВ. Высокая энергия образовавшихся электронов приводит к генерации в электролите пар положительно и отрицательно заряженных ионов. Энергия генерации одной такой пары составляет 2-3 эВ. Поэтому один электрон высоких энергий взаимодействует с электролитом многократно и производит 20000-30000 таких пар. Ионы пары разделяются электрическим полем двойного электрического слоя, который образуется на границе с электролитом при контакте его с поверхностью сформированной столбчатой структуры композита из вертикально ориентированных массивов углеродных нанотрубок и полианилина. В результате суперконденсатор приобретает свойство самозаряжающегося.

Упорядоченное расположение массивов углеродных нанотрубок по поверхности электрода обеспечивает: увеличение механической прочности за счет того, что пучки массивов нанотрубок армируют полианилин, увеличивают адгезию с подложкой, создают электрический контакт низкого сопротивления между композитом и подложкой, осуществляют хороший отвод тепла от слоя композита за счет высокой теплопроводности углеродных нанотрубок и низкого теплового сопротивления контакта композита с подложкой. Диаметр столбиков определяется длиной пробега электронов, испущенных при бетараспаде, в полианилине. Расстояние между центрами столбиков определяется необходимостью существования зазора между этими столбиками. Выбранная геометрия расположения столбиков пористого композита на основе пучков массивов углеродных нанотрубок с осажденным на них полианилином обеспечивает зазор между столбиками с поперечным размером от 40 до 60 мкм, которые образовались в результате осаждения полианилина на поверхность углеродных нанотрубок. В этот зазор и в поры композита свободно проникает электролит, который вводится при сборке электрода в суперконденсатор. За счет пористости сформированной структуры электрода увеличивается разветвление поверхности по сравнению с прототипом. Увеличение поверхности ведет к росту емкости суперконденсатора, т.к. емкость обусловлена двойным электрическим слоем, который образуется электролитом при контакте его с поверхностью столбиков, образованных на основе массивов углеродных нанотрубок и полианилина.

В частном случае выполнения изобретения высота углеродных нанотрубок составляет от 30 до 100 мкм.

В частном случае выполнения изобретения расстояние между центрами окон составляет 70-100 мкм.

В частном случае выполнения изобретения функциональная кислородсодержащая группа является карбоксильной группой.

В частном случае выполнения изобретения толщина буферного слоя составляет от 5 нм до 60 нм.

В частном случае выполнения изобретения буферный слой выполнен из алюминия, и/или титана, и/или нитрида титана.

В частном случае выполнения изобретения каталитический слой выполнен толщиной от 0,5 нм до 20 нм.

В частном случае выполнения изобретения каталитический слой выполнен из железа и/или оксида железа, и/или кобальта, и/или оксида кобальта, и/или никеля, и/или оксида никеля, и/или их сплавов.

В частном случае выполнения изобретения диэлектрический слой выполнен из оксида кремния или нитрида кремния,

В частном случае выполнения изобретения диэлектрический слой выполнен толщиной от 0.5 до 3 мкм.

В частном случае выполнения изобретения окна выполнены квадратной, или прямоугольной, или круглой формы.

В частном случае выполнения изобретения перед функционализацией дополнительно проводят термическую обработку.

В частном случае выполнения изобретения отжиг проводят при температуре от 80 до 300°С и давлении от 0,001 до 1,02 бар.

В частном случае выполнения изобретения матрица окон выполнена с расположением центров окон в узлах прямоугольной сетки с стороной ячейки 100-120 мкм.

Совокупность признаков, характеризующих изобретение, позволяет изготовить электрод для суперконденсатора, который обладает высокой механической прочностью, высокой электро- и теплопроводностью, большой площадью поверхности и свойством обеспечивать зарядку суперконденсатора за счет энергии внутреннего бета-источника.

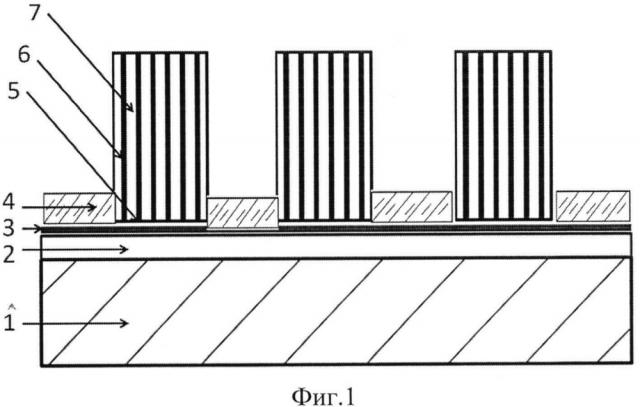

Изобретение поясняется следующими чертежами:

фиг. 1 - схема поперечного разреза электрода;

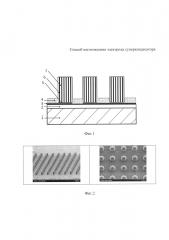

фиг. 2 - РЭМ изображения пучков массивов углеродных нанотрубок при различных увеличениях, выращенных на проводящих подложках в окнах, вскрытых в слое диэлектрика.

Способ изготовления электрода суперконденсатора (фиг. 1) включает следующие операции: нанесение на проводящую подложку 1 буферного слоя 2, каталитического слоя 3, затем диэлектрического слоя 4. Вскрытие в диэлектрическом слое 4 матрицы окон 5 до каталитического слоя 3. Размер окон 5 размером 40-60 мкм. Осаждение в окнах 5 массивов вертикально ориентированных углеродных нанотрубок 6. Функционализация поверхности углеродных нанотрубок 6 кислородсодержащими группами, формирование слоя полианилина 7, содержащего изотоп С-14, на вертикально ориентированных углеродных нанотрубках 6 электрохимическим осаждением. Проведение отжига.

Высота углеродных нанотрубок 6 составляет от 30 до 100 мкм. Расстояние между центрами окон 5, в которых формируют (выращивают) массив углеродных нанотрубок, 70-100 мкм. Окна 5 могут быть квадратной или круглой формы.

Функциональная кислородсодержащая группа является карбоксильной группой. Перед функционализацией проводится отжиг, улучшающий качество углеродных нанотрубок 6. Буферный слой 2 выполняют толщиной от 10 нм до 60 нм из алюминия, и/или титана, и/или нитрида титана, а каталитический слой 3 толщиной от 0,5 нм до 20 нм из железа, и/или оксида железа, и/или кобальта, и/или оксида кобальта, и/или никеля, и/или оксида никеля, и/или их сплавов. Осаждение буферного и каталитического слоя можно реализовать магнетронным, и/или электронно-лучевым способом, и/или иным способом.

Слой диэлектрика 4 выполняется из оксида/нитрида кремния толщиной от 0.5 до 2 мкм. Осаждение диэлектрического слоя 4 можно реализовать магнетронным, и/или электронно-лучевым способом, и/или иным способом.

Окна 5 в диэлектрике вскрываются методами планарной технологии с использованием фотолитографии и травления.

Формирование вертикально ориентированных пучков углеродных нанотрубок 6 осуществляется путем плазмохимического осаждения из газовой фазы. Реализуется данный метод путем введения подложки в нагретый реактор, подачи газа-носителя и углеродсодержащего газа, генерации плазмы. В качестве газа-носителя используют аргон, и/или аммиак, и/или гелий, и/или азот, углеродсодержащего газа – метан, и/или этилен, и/или ацетилен, и/или окись углерода. Давление в реакторе при формировании массива углеродных нанотрубок задается в диапазоне от 60 Па 550 Па, температура в диапазоне от 400°С до 800°С. Для генерации плазмы в реактор подается от генератора электромагнитное излучение с частотой 13,56 МГц и мощностью в диапазоне от 10 Вт до 200 Вт.

Для проведения синтеза может быть использованы известные установки отечественного и зарубежного производства. Для этого подложки с осажденными буферным и каталитическим слоями размещают на держателе в загрузочной камере, производится откачка загрузочной камеры, затем с помощью загрузочного устройства подложки вводятся в реактор и помещаются на поверхность рабочего стола, нагретого до требуемой температуры. Производится откачка реактора до давления ниже 7,5×10-3 Па. После чего через реактор обеспечивается проток газа-носителя (100÷600 см3/мин) и углеродсодержащего газа со скоростью подачи 10÷100 см3/мин. Непосредственно перед проведением формирования углеродных нанотрубок стабилизируют давление до требуемого значения. Производят генерацию высокочастотной плазмы с подачей заданной мощности электромагнитного излучения генератора. По окончании процесса синтеза углеродных нанотрубок прекращается подача электромагнитного излучения от генератора, затем прекращается подача газа-носителя и углеродсодержащего газа, происходит уменьшение давления в реакторе до давления ниже 7,5×10-3 Па, после чего подложки извлекаются с помощью загрузочного устройства в загрузочную камеру.

Поперечный размер столбика нанотрубок 30-60 мкм (фиг 2). Диаметр сформированных углеродных нанотрубок составляет от 4 до 90 нм, а длина от 30 мкм до 100 мкм.

Функцианализация поверхности углеродных нанотрубок осуществляется химическим способом в две стадии. Первая стадия обработка - в 37% соляной кислоте, вторая стадия - обработка в смеси 67% HNO3+98%H2SO4 с последующей промывкой.

Покрытие полианилином, содержащим изотоп С-14, осуществляется электрохимическим методом из раствора мономера. Полианилин равномерно покрывает нанотрубки. Последующий отжиг завершает формирование столбиков композита углеродные нанотрубки - полианилин, которые упорядоченно расположены по поверхности электрода.

Пример

Для формирования электрода суперконденсатора на подложку из высоколегированного кремния n-типа проводимости осаждали буферный слой титана толщиной 20 нм и каталитической слой никеля толщиной 2 нм. После этого подложку помещали в магнетрон и проводили нанесение оксида кремния толщиной 1 мкм. После этого методами планарной технологии (нанесение и обработка фоторезиста, фотолитография, удаление фоторезиста из окон, травление окон, удаление фоторезиста и окончательная отмывка подложки) осуществляли вскрытие окон в оксиде кремния. Далее подложки размещали на держателе в загрузочной камере, производилась откачка загрузочной камеры, затем с помощью загрузочного устройства образцы были введены в реактор и помещены на поверхность рабочего стола, нагретого до температуры 550°С. Давление в реакторе было доведено до 5×10-3 Па. После чего через реактор пропускали поток аргона со скоростью подачи 300 см3/мин, аммиака 100 см3/мин и ацетилена 100 см3/мин. Непосредственно перед проведением синтеза (формирования углеродных нанотрубок) было стабилизировано давление в реакторе до 400 Па. Произведена генерация высокочастотной плазмы с подачей электромагнитного излучения мощностью 20 Вт. По окончании процесса синтеза массивов углеродных нанотрубок прекращена подача электромагнитного излучения, аргона, аммиака и ацетилена, произведено уменьшение давления до до 5×10-3 Па и извлечены подложки.

После формирования вертикально ориентированных массивов углеродных нанотрубок была произведена термическая обработка при температуре 350°С и давлении 5×10-3 Па.

Сформированные пучки на поверхности проводящей пластины приведены на фиг. 2. Диаметр пучков массивов углеродных ннаотрубок изменялся от 30 до 60 нм, что согласовано с самопоглощением электронов высоких энергий в полианилине.

Для функционализации поверхности углеродных нанотрубок карбоксильными группами использовалась технологическая линия химической обработки пластин. Нижняя поверхность пластины защищалась химически стойким лаком, пластина помещалась в сушильную камеру, камера откачивалась до остаточного давления 10 Па, температура в камере поднималась до 250°С. Сушка при этой температуре проводилась 2 часа. Затем пластина с массивом нанотрубок извлекалась из камеры. Процесс функционализации заключался в химической обработке массива углеродных нанотрубок и проводился в 2 стадии. Первая стадия заключалась в обработке углеродных нанотрубок в 37% соляной кислоте течение 1 часа. Пластина помещалась в ванну с раствором соляной кислоты и выдерживалась в ней 1 час. Затем пластина извлекалась из ванны и промывалась в потоке деионизованной воды в течение 10 минут. Эта операция способствует очистке углеродных нанотрубок от остатков катализатора. Вторая стадия заключалась в обработке углеродных нанотрубок в «царской водке» - смеси концентрированных серной и азотной кислоты: (67% HNO3+98%H2SO4 в соотношении 1:3). Пластина с массивом углеродных нанотрубок помещалась в этот раствор, который поддерживался при температуре 60°С и выдерживалась в нем в течение 2-х часов. Затем углеродные нанотрубки промывались в деионизованной воде при температуре 80°С в течение 12 часов. Затем пластина помещалась в вакуумную камеру, давление в камере понижалось до 5×10-3 Па, камера нагревалась до температуры 200°С и в этих условиях пластина выдерживалась 30 минут. Затем камера охлаждалась, давление в ней поднималось до атмосферного и пластина извлекалась.

Для электрохимического осаждения полианилина на функцианализированную поверхность углеродных нанотрубок приготавливался раствор анилина, изготовленного на основе изотопа углерода С-14, цитрата натрия, фосфата калия, тетрабората натрия (весовое соотношение 2:1:1:1) в 0.05 молярном растворе хлорида калия. Для приготовления раствора хлорида калия применялась деионизованная вода. В раствор добавлялся КОН, пока рН раствора не становилось равным 6. Этот раствор помещался в гальваническую ванну, пластина закреплялась на аноде гальванической ванны, причем обеспечивался контакт электрода анода с проводящей пластиной. Подложка, нижняя поверхность которой была изолирована, помещалась в этот раствор. На подложке поддерживался потенциал +300 мВ, время осаждения составляло 4-10 минут. По окончании этого процесса пластина извлекалась из гальванической ванны, пленка химически стойкого лака удалялась механическим способом, производилась промывка пластины в деионизованной воде, в течение 10 часов, а затем сушка в вакууме при температуре 150-200°С в течение 24 часов.

Таким образом, был сформирован электрод суперконденсатора. Для испытаний готовый электрод помещался в электрохимическую ячейку, которая служила макетом суперконденсатора. В первый момент ток падает, а затем поддерживается постоянным. Постоянство тока обусловлено свойством суперконденсатора заряжаться от внутреннего источника энергии, обусловленного бета-распадом радиоактивного изотопа углерода С-14, которое обеспечивается предложенным способом изготовления электрода.

Таким образом, был изготовлен электрод, который при помещении в макет суперконденсатора подтвердил свою работоспособность и выполнение заявленных функций. Ток при разряде практически не изменялся, что связано со способностью электрода подзаряжать суперконденсатор.

1. Способ изготовления электрода суперконденсатора, заключающийся в нанесении на проводящую подложку буферного слоя, каталитического слоя, затем диэлектрического слоя, вскрытии в диэлектрическом слое матрицы окон до каталитического слоя с поперечным размером 40-60 мкм, осаждении в окнах массивов вертикально ориентированных углеродных нанотрубок, функционализации поверхности углеродных нанотрубок кислородсодержащими группами, формировании слоя полианилина, содержащего изотоп С-14, на вертикально ориентированных углеродных нанотрубках электрохимическим осаждением, отжиге.

2. Способ по п. 1, отличающийся тем, что высота углеродных нанотрубок составляет от 30 до 100 мкм.

3. Способ по п. 1, отличающийся тем, что расстояние между центрами окон составляет 70-100 мкм.

4. Способ по п. 1, отличающийся тем, что функциональная кислородсодержащая группа является карбоксильной группой.

5. Способ по п. 1, отличающийся тем, что толщина буферного слоя составляет от 5 до 60 нм.

6. Способ по п. 1, отличающийся тем, что буферный слой выполнен из алюминия, и/или титана, и/или нитрида титана.

7. Способ по п. 1, отличающийся тем, что каталитический слой выполнен толщиной от 0,5 до 20 нм.

8. Способ по п. 1, отличающийся тем, что каталитический слой выполнен из железа, и/или оксида железа, и/или кобальта, и/или оксида кобальта, и/или никеля, и/или оксида никеля, и/или их сплавов.

9. Способ по п. 1, отличающийся тем, что диэлектрический слой выполнен из оксида кремния или нитрида кремния,

10. Способ по п. 1, отличающийся тем, что диэлектрический слой выполнен толщиной от 0.5 до 3 мкм.

11. Способ по п. 1, отличающийся тем, что окна выполнены квадратной, или прямоугольной, или круглой формы.

12. Способ по п. 1, отличающийся тем, что дополнительно проводят термическую обработку перед функционализацией.

13. Способ по п. 1, отличающийся тем, что отжиг проводят при температуре от 80 до 300 °С и давлении от 0,001 до 1,02 бар.